电动汽车预充原理及失效案例分析

2023-05-24朱合标黄祖朋

朱合标 黄祖朋

【摘 要】电动汽车的预充电路对于整车高压器件起着重要的保护作用,在电动汽车高压上电的过程中,预充电路先于主电路启动,预充成功后才能切换至主电路,使整车进行正常工作。本文对电动汽车预充电路的工作原理进行介绍,并针对电动汽车开发过程中出现的某预充失效故障进行分析,为电动汽车的设计开发提供借鉴。

【关键词】电动汽车;预充原理;预充失效;电压监测

中图分类号:U469.72 文献标志码:A 文章编号:1003-8639( 2023 )05-0016-03

【Abstract】The pre-charging circuit of electric vehicles plays an important role in protecting the high-voltage components of the vehicle. In the process of high-voltage power-on of electric vehicles,the pre-charging circuit starts before the main circuit,and can be switched to the main circuit only after successful pre-charging,so that the vehicle can work normally. This paper introduces the working principle of EV pre-charging circuit,and analyzes a pre-charging failure in the development process of EV,so as to provide reference for the design and development of EV.

【Key words】electric vehicle;pre-charge principle;pre-charging failure;voltage supervisory

作者简介

朱合标(1984—),男,工程师,硕士,研究方向为新能源汽车动力电池管理系统;黄祖朋(1989—),男,高级工程师,博士,研究方向为锂离子动力电池系统、充配电系统、氢燃料电池汽车等(通讯作者)。

电动汽车具有节能高效、驾驶轻松、加速迅猛、充电廉价等优势,深受用户喜爱[1-3]。电动汽车(如纯电动汽车、插电式混合动力汽车等)以动力电池作为其动力来源,整车电压达到几百伏,充放电电流可达几百安[4-5],因此对电动汽车的高压架构进行合理设计和控制,对整车及乘客的安全十分重要。

在电动汽车的高压母线上,常常会直接连接着电控、充电机、压缩机等容性负载。在电动汽车高压上电的过程中,动力电池自身的电阻很小(基本为毫欧级别),如果动力电池的高压电直接加载在这些负载两端,则上电瞬间的高压回路相当于短路,放电电流可高达上千安,这将直接烧毁高压回路上的零件,导致整车故障[6-8]。因此,在电动汽车上设计预充回路,在整车高压上电过程中先进行预充,预充结束后再切换至主回路,对于整车的高压零件保护十分必要。

1 預充回路工作原理

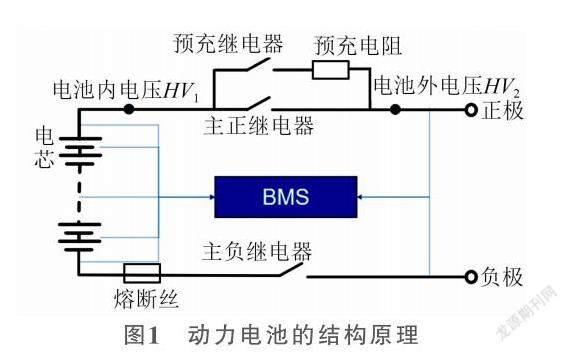

电动汽车预充回路往往放置于动力电池内部,动力电池的结构原理如图1所示。动力电池由电芯、电池管理系统(BMS)、熔断丝(高压熔断器)、预充继电器、预充电阻、主正继电器和主负继电器构成。在主正继电器两端,由预充电阻和预充继电器组成的并联支路即为电动汽车的预充回路。BMS实时采集主正继电器前后两端对动力电池负极的电压,即为动力电池的内压和外压,进而对动力电池的预充回路进行控制。

动力电池预充回路的工作原理为:在电动汽车高压上电时,先闭合主负继电器和预充继电器,动力电池给整车容性负载充电,由于预充电阻的存在,其对整车高压回路起到了限流的作用,从而对高压回路上的零件进行保护。当BMS检测到电池外压接近于电池内压时,表明整车容性负载已充电完成,此时BMS控制主正继电器闭合、预充继电器断开,完成整车预充及高压上电过程,动力电池通过主回路对外供电。

2 整车预充失效案例分析

在电动汽车开发过程中,动力电池预充失效是经常出现的一个故障,与许多因素相关,如继电器粘连、继电器开路、整车绝缘不良、零件选型不当等,不同的故障类型其故障诱因也不同,需要根据具体的故障类型进行针对性分析。本文以某纯电动汽车开发过程遇到的一个预充失效故障为例,对引起预充失效的原因进行分析。

2.1 故障描述

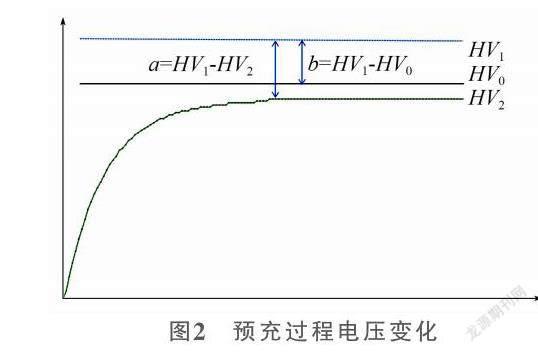

某电动汽车开发阶段出现多辆车辆预充不成功,车辆无法上电行驶,通过整车检测发现车辆无问题,动力电池硬件也无异常。通过对动力电池预充过程中的BMS检测电压进行分析,动力电池内电压HV1为101V,并保持不变;外电压HV2随着预充时间增加而增加,最大值为95V。预充比例HV2 / HV1=94%,达不到软件设定预充比例95%的要求。使用万用表对电池真实内电压HV0进行检测,其值是98V。预充过程电压变化如图2所示。

确认该故障属于BMS误报,真实故障是BMS对动力电池内压的检测出现了误差,检测值比实际值偏高了5V,导致BMS判断动力电池内压比外压偏高较多,达不到外电压小于等于内电压95%的阈值要求,预充条件不满足,故而不能切换至主回路对车辆进行上电。

2.2 故障原因机理分析

2.2.1 电池内压检测错误原因分析

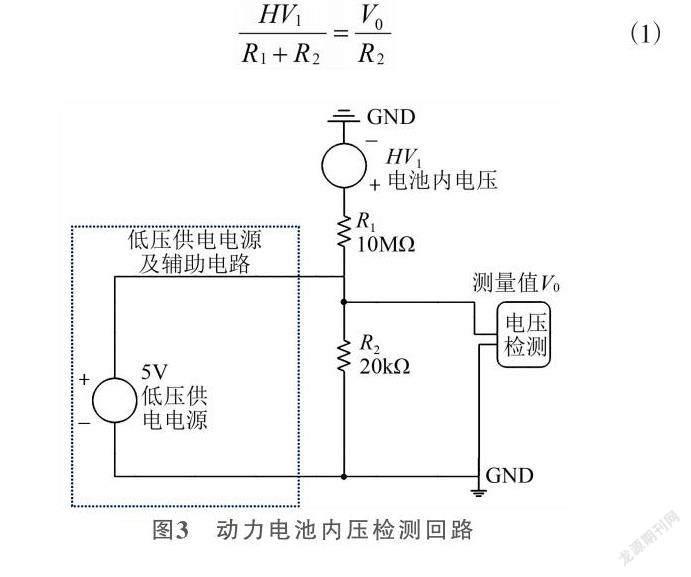

动力电池BMS对电池内压HV1进行检测的硬件电路(图3)采用的是分压电路,分别是:主回路限流电阻R1的电阻值选型为1MΩ,分压电阻R2的电阻值选型为20kΩ。通过测量R2电阻两端的较低电压(测量范围0~3.3V)值V0,可通过分压公式(1)得到HV1的电压,HV1的测量范围0~167V的电压,精确度达到0.5%,并且预留>50%的硬件设计余量。限流电阻R1和R2选择为车规级电阻,保证测量精度。

通过用万用表对R1和R2进行检测,发现R1电阻的阻值偏低(低于设计值),从而导致BMS测量内压HV1偏高。计算过程如下:

由公式(1)和公式(2)化简,即可得到BMS检测内电压HV1和实际内电压HV0的关系公式(3),当限流电阻实际值R'1小于选型设定值R1(1MΩ)的时候,产生测量值比实际值大的误差。

故推测可能原因有如下4种。

1)三防漆(一种特殊配方的涂料,在PCB行业广泛使用,用于保护线路板及其相关设备免受环境的侵蚀)内有异常杂质,等效于给电阻R1并联了一个电阻,导致总阻值降低。

2)电阻贴片(SMT)焊接异常,导致残留助焊剂等杂质,给电阻R1并联了一个电阻,导致总阻值降低。

3)限流电阻R1过压,承受过浪涌冲击,导致其电阻偏低。

4)三防漆防潮性能不足,导致电阻受潮,阻抗降低。

2.2.2 电阻品质问题分析

针对2.2.1小节推测的电阻阻值偏低的4种原因一一进行详细排查。

1)三防漆有杂质问题分析。对故障BMS的电阻位置进行检查,三防漆均程透明状(图4),无异常杂质,故可以排除三防漆杂质问题导致的内压测量异常。

2)SMT焊接异常问题分析。通过对故障PCB板焊接进行确认,1MΩ采样电阻焊点光滑,无常见焊接异常,同时透过三防漆,可以观察到电阻周围无助焊剂等残留,故可以排除SMT焊接异常问题导致的HV1测量异常。

3)限流电阻R1过压问题分析。通过查询资料,贴片电阻承受过压时,确实存在内阻偏低的失效类型,同时若只是轻微过压,则芯片表面不会呈现出损伤。选型电阻额定电压200V,可承受最高电压400V,无法彻底排除生产过程中存在高压环境对电阻产生损伤,故不可以排除限流电阻过压问题导致的内压测量异常。

4)三防漆防潮问题分析。在产品生产过程中,由于生产地点环境湿度较大,生产车间湿度长期处于70%以上,故电池包可能在高湿环境中封箱,由于电池包封箱后的呼吸阀透湿性能较差,所以电池包内零部件将长期处于潮湿环境,这种环境如果三防漆防潮性能无法满足要求,则很容易使得电路板上的元器件受潮,故无法排除三防漆防潮性能不足导致电阻受潮的问题。

2.3 故障原因确认

根据以上分析,尚且不能确认内压检测错误是限流电阻过压导致的还是三防漆受潮导致,故将故障件进行如下试验,以进一步追查根本原因。

1)将正常BMS放置在恒温恒湿箱内,通过长时间在35℃环境、85%湿度环境下进行故障复现。正常控制器经过长期静置无法复现故障。

2)将故障BMS放置在恒温恒湿箱内,通过长时间在35℃环境、85%湿度环境下进行故障复现。故障件长期静置后只有约10%可以复现故障,最大偏高3.5V。

3)将故障控制器在室温下使用高电压做10s、100s、1000s的过压老化,加速复现电阻损伤的故障。约50%的故障件可以再次复现故障,偏高范围在0.5~5V。

根据以上结果,以上单一工况无法使故障件100%复现故障,故将上述2个测试工况叠加,重新设计故障复现试验,在35℃环境、85%湿度环境下,给控制器持续施加高电压。通过长时间检测,发现所有故障电路板均可以稳定复现故障。

由工况叠加实验结果可以推测,故障件电阻可能受到高压损伤,三防漆可以满足未损伤电阻的防潮性能要求,但是无法对损伤电阻进行足够的防潮保护。

基于以上推测,对BMS和电池包全生产过程进行排查,检查是否存在高压损伤电阻的情况。经过实际排查发现,设备研发工程师在调试动态测试设备时将程序中判定条件“DCDC运行信号=0”直接跳过了,导致测试过程中在电流换向或结束测试时停止DCDC指令和继电器断开指令同时生效。因DCDC接收到目标电流指令随CAN总线负载、DCDC实际调控状态均有关系,有较小概率出现前序分析在电流未降低到0的情况下,就断开动态测试设备内的主回路继电器,但是不避免此情况出现。

对动态测试过程中使用示波器+高压探头对动力电池内压测量位置进行检测,确认在动态测试中切断继电器过程中存在瞬时过压冲击(图5中的CH2-1白色线),最高冲击电压2.23kV,脉宽150μs(示波器每格50μs)。

2.4 故障解决措施

基于上述分析,针对此电动汽车预充失效故障問题,通过优化软件,在预充判定时引入单体累加和电压,这样当使用内压来判定预充不成功时,引入预充电压与单体累加和电压再次判定,若符合预充成功的条件时,也算预充成功,则可以避免因为内压偏高导致的预充不成功故障。

3 结语

本文对电动汽车预充的结构及工作原理进行了详细介绍。针对某电动汽车开发过程中出现的具体预充失效问题,通过深入分析原理,逐步排查潜在诱因,并通过实验模拟和测试的手段找到了根本原因,通过软件优化措施解决了该预充失效的问题。

参考文献:

[1] 刘瑾,崔国强. 全面推进新能源汽车电动化转型[N]. 经济日报,2022-08-30(006).

[2] 刘凯,翟亚男. 新能源车主:再买车不考虑燃油车[N]. 华夏时报,2022-08-29(014).

[3] 徐佩玉. 中国新能源汽车驶向全球[N]. 人民日报海外版,2022-08-23(006).

[4] 邓金华. 新能源汽车维修安全防护及性能测试[J]. 专用汽车,2022(7):95-97.

[5] 蔡德明,汪德强,伍孟春,等. 电动汽车高压电安全管理系统设计[J]. 内燃机与配件,2021(14):13-14.

[6] 刘金配,黄祖朋,邓海文,等. 电动汽车预充电电路设计研究[J]. 汽车实用技术,2021,46(10):14-16.

[7] 景志敏,周欢. 新能源汽车预充控制原理及故障案例分析[J]. 内燃机与配件,2022(5):136-138.

[8] 姚子欣. 电动汽车预充电保护设计[J]. 科技与创新,2021(19):81-82.

(编辑 凌 波)