不同参数下DN40 铜合金弯头内流场数值模拟分析

2023-05-23周铁柱郑丛芳王军亮郁炎赵国超

周铁柱,郑丛芳,王军亮,郁炎,赵国超

(中国船舶集团有限公司第七二五研究所,河南 洛阳 471023)

铜镍合金B10 因其良好的耐腐蚀性能而广泛应用于舰船海水管路系统,铜镍合金弯头用于管路系统流体转向,是舰船及海洋工程海水管路系统中不可或缺的管道部件[1-18],但因其使用环境复杂部分工况下铜镍合金弯头也会出现“跑、冒、滴、漏”等问题。目前国内外学者对于弯头的腐蚀行为乃至铜镍合金材料自身的腐蚀机理从不同角度、采用不同方法进行了较为系统的基础研究[19-25]。然而基于实船应用情况下针对某些特定规格的铜镍合金弯头内部流体形态的研究,以及不同参数因素对流体影响变化的研究相关报道并不多见。基于此本文选用在实船下比较有代表意义的DN40(ø44.5×2.5)铜镍合金弯头为目标,并结合实船应用情况分析多影响因素耦合下对铜镍合金DN40 弯头内流场变化,并确定了弯头内部冲刷腐蚀影响因素的主次,为实际工况下的应用提供一定指导。

1 数值模拟流体模型的构建

1.1 流体域模型创建

基于实船应用背景下选取ø44.5×2.5 铜镍合金弯头,采用ANSYS 建模,划分弯头内部流体域并对流体域进行命名;流体域包含四部分:流体入口(A、B)、直管距离(100mm、300mm)、焊缝余高(0、2mm 和5mm)、弯曲半径(1D、1.5D、3D)。流体域模型如图1所示。

图1 流体域模型示意图

1.2 流体域网格划分

使用Fluent 自带的Fluent Meshing 模块对流体域模型进行网格划分,以44.5-1D-0-100-B(管径44.5mm、B 入口、直管段距离为100mm、焊缝余高为0mm、弯曲半径1D)为例,划分网格如图2 所示。

图2 流体域网格示意图

1.3 流体数值模拟参数设置

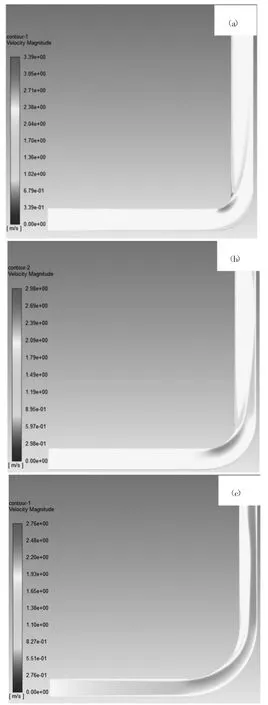

流体数值模拟以海水为介质,实际海水参数见表1 所示。

表1 海水介质参数

流体数值模拟分析前需要设置雷诺数、湍动能、湍流强度以及水力直径等参数,并设置好流速计速度入口等相关边界条件。

2 弯头内流场数值模拟分析

2.1 弯头倾斜角度对弯头内流场的影响

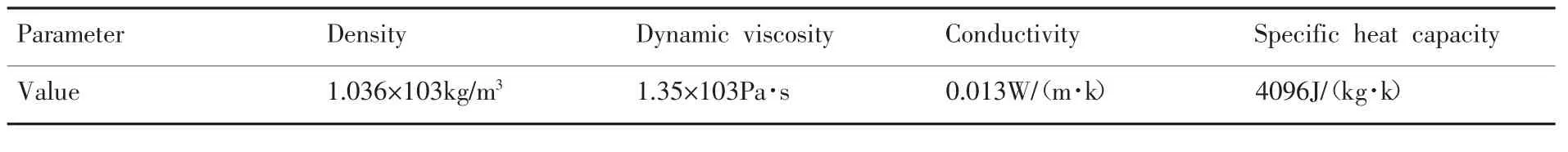

对比分析了不同的弯头放置方式(倾斜45°放置和垂直放置)对弯头内部的影响,通径44.5mm、弯曲半径为1D、直管段距离为100mm、焊缝余高为2mm时弯头内部流场压力分布;如图3 所示。

图3 不同倾斜角度弯头管路内流场压力分布图

从图中可以看出倾斜角度对弯头内流场影响甚微。后续计算不在考虑弯头管路倾斜角度。

2.2 弯头连接直管段长度、焊缝余高、弯曲半径对弯头内流场的影响

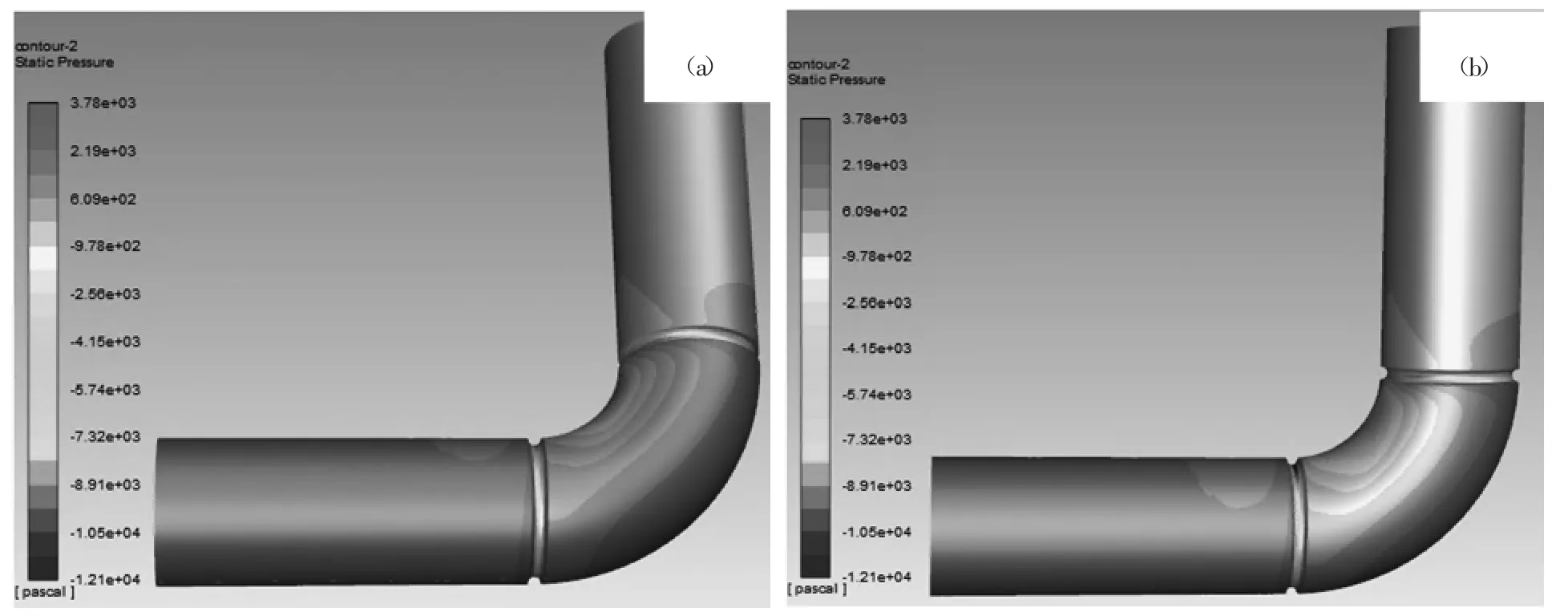

基于相同的弯头连接直管长度、不考虑焊缝高度以及相同流体流入端为B 时,改变弯曲半径参数分析其对弯头内流场的影响;基于弯曲半径为变量情况下弯头内流场流速分布情况如图4 所示。

图4 相同焊缝余高和相同直管连接距离100mm不同弯曲半径下弯头内部流速分布图

基于相同焊缝余高和直管段连接而距离改变弯曲半径因素情况下,弯头内流场流速变化随着弯曲半径的增大而减小,流速极值分别为3.501m/s、3.012m/s 和2.757m/s;流速极值出现于弯头内侧,弯头内侧流速整体高于弯头外侧流速。

基于相同的弯头连接直管段长度(100mm)、焊缝余高增加至2mm,采用相同流体流入端为B 时,改变弯曲半径参数模拟分析其对弯头内流场流速的影响;不同弯曲半径(1D、1.5D、3D)弯头内部流场流速分布云图分布情况如图5 所示。

图5 相同焊缝余高(2mm)和相同直管连接距离100mm不同弯曲半径下弯头内部流速分布图

图5 表明在保证相同直管段连接距离增加焊缝余高,会引起弯头内流场流速的波动,内流场流速整体升高,弯头内流场流速变化随着弯曲半径的增大而减小,流速极值分别为4.469m/s、4.01m/s 和3.679m/s;流速极值分布于弯头内弧的焊缝外侧区域;同时,相对于无焊缝的管路,当存在焊缝时不同弯曲半径下弯头管路内部流速均出现了不同程度的增加。

基于相同的弯头连接直管段距离(100mm)和增加焊缝余高至5mm,流体从B 入口流入的情况下对比分析了不同弯曲半径对弯头管路内部流场的影响,弯头内流场流速分布图如图6 所示。

图6 相同焊缝余高(5mm)和相同直管连接距离100mm不同弯曲半径下弯头内部流速分布图

从图6 中可以看出在弯头焊缝余高为5mm 时弯头内部流场流速变化更为明显,焊缝余高对弯头内部流场的影响表现更加显著;流速极值分别为5.792m/s、5.583m/s 和5.584m/s;随着弯曲半径的增加,弯头内部流场的流速最大值逐渐减小;弯曲半径1D 和1.5D 弯头内部流场流速最大值集中于弯头管路入口端和弯头内弧焊缝处,弯曲半径3D 弯头管路流速最大值集中在弯头管路出口端弯头外弧焊缝处。

综合对比图4、图5、图6 可以看出,基于相同的弯头连接直管段距离和相同弯曲半径下,弯头内流场流速分布与焊缝余高的变化成正比;而基于相同的弯头直管段连接距离和相同焊缝余高下,弯头内流场流速分布于弯曲半径成反比。

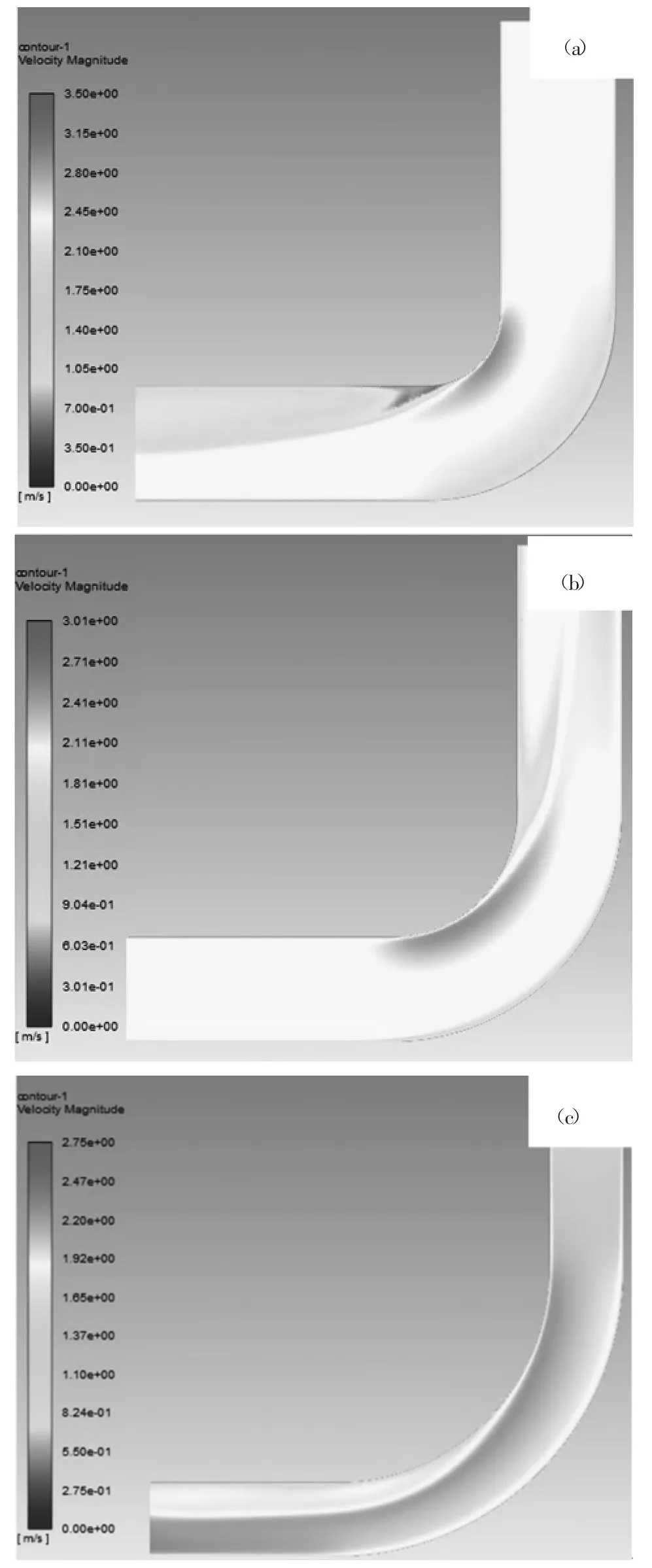

增加弯头连接直管长度至300mm、不考虑焊缝高度以及相同流体流入端为B 时,改变弯曲半径参数分析其对弯头内流场的影响。弯头内部流场流速分布情况如图7 所示。

图7 相同焊缝余高0mm 和相同直管连接距离300mm不同弯曲半径下弯头内部流速分布图

与图4 对比发现弯头直管段连接距离的增加不会改变弯头内流场流速分布趋势,但是流速最大值相比较整体降低;弯头内流场流速变化随着弯曲半径的增大而减小,流速极值分别为3.392m/s、2.984m/s 和2.762m/s,流速极值出现于弯头内侧,弯头内侧流速整体高于弯头外侧流速。

基于相同的弯头连接直管段距离300mm 和增加焊缝余高至2mm,流体从B 入口流入的情况下对比分析了不同弯曲半径对弯头管路内部流场的影响,不同弯曲半径(1D、1.5D、3D)弯头内部流场流速分布对比情况如图8 所示。

图8 相同焊缝余高2mm 和相同直管连接距离300mm不同弯曲半径下弯头内部流速分布图

与图5 的应用工况对比,图8 的工况下弯头内流场流速呈现下降趋势,流速极值分别为4.285m/s、3.885m/s 和3.755m/s;与图7 应用工况对比弯头内流场流速则呈现升高趋势;同样的与其他工况一样弯头内流场流速变化随着弯曲半径的增大而减小,部分工况下弯头内流场流速极值出现的位置略有不同:当弯曲半径为1D 和1.5D 时 弯头管路流速极值位入口端弯头内弧焊缝处,弯曲半径3D 弯头管路流速最大值位于出口端弯头外弧焊缝处。

基于相同的弯头连接直管段距离300mm 和增加焊缝余高至5mm,流体从B 入口流入的情况下对比分析了不同弯曲半径对弯头管路内部流场的影响,不同弯曲半径(1D、1.5D、3D)弯头内部流场流速分布对比情况如图9 所示。

图9 相同焊缝余高5mm 和相同直管连接距离300mm不同弯曲半径下弯头内部流速分布图

对比图7 和图8 从图9 中可以看出,焊缝余高增加至5mm 时,弯头内流场流速呈现增大的趋势,不同弯曲半径下流速极值分别为5.843m/s、5.679m/s和5.703m/s;弯头内流场流速变化随着弯曲半径的增大而减小;弯曲半径1D 弯头管路内部流速最大值位于入口端弯头内弧焊缝处,弯曲半径1.5D 和弯曲半径3D 弯头管路内部流速最大值位于管路出口端弯头外弧焊缝处。

综合对比图7、图8、图9,基于相同弯头弯曲半径和相同的弯头连接直管段距离,弯头内流场流速变化与弯头焊缝余高变化成正比;对比图4、图5 和图6 可以发现基于相同的弯头弯曲半径和焊缝余高,单纯的增加弯头直管段连接距离弯头内流场流速并未减小。

3 正交试验模拟

弯头内部内流场分布情况是多因素耦合下综合作用的结果,而非单一影响因素的作用;实际应用工况下弯头连接直管距离、弯头焊缝高度、弯头的弯曲半径以及流体流入弯头的不同入口端都会对弯头内流场产生影响,各个影响因素对弯头内流场影响程度也各不相同;为了研究各影响因素对弯头内流场影响关系的主次,设计正交试验并建立数值模拟分析试验组。同时,排除各个影响因素之间的相互作用,通过极差分析法得出各影响因素对指标影响的主次顺序[26]。正交模拟分析时假设弯头内流场为单相流体,把流速作为衡量冲刷腐蚀的主要影响因素;综合考虑设计影响因素包含弯头连接直管段距离、弯头弯曲半径、弯头焊缝余高、不同流体入口共四个方面;其中各因素的水平也各不相同,基于此选用L9(34)正交表,表2 为本试验所设计的不同因素和不同水平对应关系表。

表2 因素水平对应关系表

由于不同影响因素所包含的水平参数各不相同,对于影响因素C 和影响因素D 来说它们包含三个水平参数;对于影响因素A 和影响因素B 来说它们包含有二个水平参数;为了便于后期的试验,我们将表2 进行中两水平参数的影响因素A 和B 进行排列组合,合并成为包含三个水平参数的单一影响因素,组合后的正交表见表3。

表3 排列组合后的水平因素对应关系表

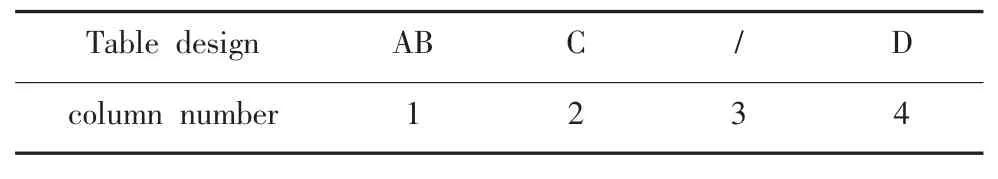

表4 正交试验表头

从排列组合中可知A1B1 与A1B2 的差异取决于水平B,可以反映出B 的两个水平参数对指标的影响;A2B1 与A1B1 的差异取决于水平A,可以反映出A 的两个水平参数对指标的影响;据此重新设计了正交试验表头。

正交表构建完成以后根正交表进行分组数值模拟试验,结果见表5。

表5 正交模拟试验结果

从数值模拟正交试验中的极差数值结果不难发现因素C 的数值最大、因素D 次之、其次是因素A和因素B,即弯头焊缝余高的数值大小是影响弯头内流场流速差异及冲刷腐蚀速率的主要原因。

4 结论

(1)相对于整个系统管路来说,DN40 弯头内流场变化与弯头倾斜角度关系不大。

(2)在DN40 弯头管路中基于相同弯头连接直管段距离和相同弯曲半径情况下,弯头内流场iusu 与焊缝余高变化成正比;基于相同弯头连接直管段距离和相同焊缝高度下,弯头内流场流速与弯曲半径成反比,适当的增加弯曲半径可以减小内流场流速。

(3)在DN40 弯头管路中 基于相同弯头连接直管段距离300mm 和相同焊缝余高下,弯头内流场流速随着弯曲半径的增加而减小;基于相同弯曲半径和相同的连接直管距离下,弯头内流场流速随着焊缝高度的增大而增大;基于相同焊缝高度和弯曲半径下,弯头内流场流速与弯头连接直管段距离并不相关。

(4)弯头焊接焊缝的高度是影响DN40 弯头管路内流场流速变化以及冲刷腐蚀的关键因素。