高端机胀断连杆模具寿命提升研究与应用

2023-05-23肖宜仰刘宗江王超孙秀江陈荣标

肖宜仰,刘宗江,王超,孙秀江,陈荣标

(潍柴动力股份有限公司,山东 潍坊 261061)

0 概述

连杆是柴油发动机的关键部件,需要具有良好的组织和优良的综合力学性能。柴油机连杆毛坯属于热模锻件,锻造生产线采用机器人自动化生产,在高温高压作用下连续工作,模具由于承受金属变形的抗力以及复杂的热应力应变,常常产生严重磨损、疲劳裂纹和变形,模具寿命相对较低,导致换模频繁,增加生产停滞时间,成本较高。因此,需研究提高连杆模具寿命的方式,降低生产成本。

1 模具失效形式及机理分析

热锻模具的主要失效形式有变形、裂纹、开裂、热磨损四种[1]。

变形是指在高温下毛坯与模具长期接触使用后,模具发生塑性变形,主要表现形式为模具局部塌陷,一般出现在工作载荷大、工作温度高的挤压模具和锻造模具凸起部分等。

裂纹是模具表面出现网状裂纹。工作时温差大和遭受急冷急热温度变化的热锻模具容易出现热疲劳裂纹。

开裂是指模具本身承载能力不足以抵抗工作载荷而出现的材料断裂,包括脆性断裂、韧性断裂、疲劳断裂和腐蚀断裂等多种形式。热锻模具的开裂(尤其是早期开裂),与工作载荷过大、材料处理不当以及应力集中等相关。

热磨损是模具工作部分与被加工材料之间剧烈的相对运动引起的模具尺寸超差和表面损伤,相对运动剧烈和模具的凸起部位容易产生磨损失效。

锻造连杆的工艺流程为:加热—辊锻—预锻—终锻—切边冲孔校正—控温冷却。实际生产过程中模具寿命较低的为终锻模,对现场报废W13 连杆终锻模的失效类型进行统计分析,结果如图1 所示。在各种主要失效形式中,热磨损约占88%,开裂约占7%,塑性变形(塌陷)约占3%,裂纹约占2%。因此,本次模具寿命提升的重点是降低终锻模的模具的热磨损。

热磨损的产生机理是:在锻造成形过程中,连杆与终锻模之间因坯料成形流动而与模具之间产生摩擦。因此,为了减少终锻模的热磨损,从提高模具硬度以及减少摩擦系数两个方面进行实验验证。

2 措施及验证

通过以上分析,并结合实际情况,主要采取三项工艺措施进行验证:模具材料及堆焊工艺、表面强化、模具润滑。

2.1 模具材料及堆焊工艺对模具寿命的实验验证

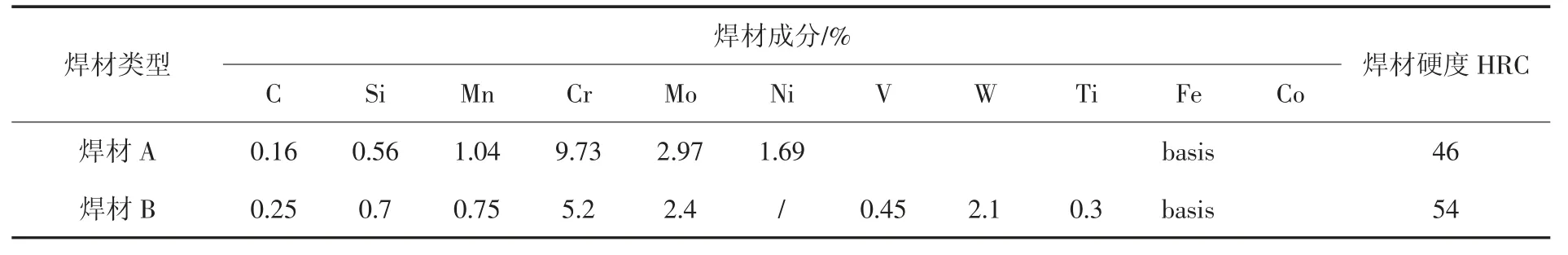

实际生产中,锻造连杆模具的制造采用型腔加工铣削,然后焊材堆焊的工艺,因此需研究焊材的材质对模具寿命的影响。本次验证选用了焊材A、焊材B(目前在用)两种型号的焊材进行对比实验,如表1所示,考虑到焊材与基材(5CrNiMo)之间结合强度的影响,按照表2 的堆焊工艺进行工装制作。

表1 焊材成分及硬度

表2 堆焊工艺方案

焊材的成分及硬度如表1 所示,焊材B 相对于焊材A 降低了Cr、Ni 元素含量,但增加了V、W、Ti等碳化物形成元素的含量,焊材硬度增加。对堆焊后的模具型腔硬度进行检测,检测位置为终锻模下模大头平面,如图2 所示,结果如表2 所示,方案2 及方案3 相对于方案1 模具硬度提高了16%左右。

图2 堆焊后终锻模形态及硬度检测位置

2.2 表面强化对模具寿命的实验验证

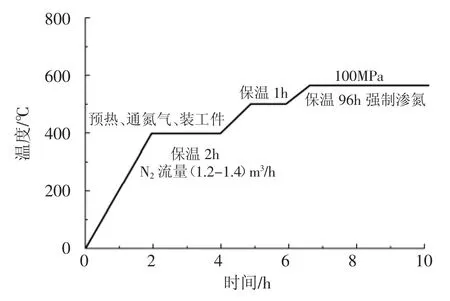

模具表面强化的主要目的是提高模具表面的耐磨性、耐蚀性、热疲劳抗力、抗咬合性及抗高温软化性和润滑性能,从而提高模具使用寿命[3]。表面渗氮是一种兼顾经济性与灵活性,而且是最常用的锻模表面强化方法。表面处理方法的选择对于热锻模的寿命以及单件产品的成本都有很大的影响,故选择合理经济的热锻模表面处理方式是十分重要的[2]。对W13 连杆终锻模采用气体渗氮的方式进行表面强化,渗氮工艺如图3 所示,渗氮后模具表面状态如图4 所示。对渗氮前后的模具型腔硬度进行检测,检测位置为终锻模下模大头平面,渗氮前终锻模型腔硬度为48HRC,渗氮后模具型腔硬度为68HRC,结果显示表面渗氮工艺显著提高了型腔表面的硬度,硬度提高了42%左右。

图3 气体渗氮工艺

图4 渗氮后模具表面状态

2.3 模具润滑对模具寿命的实验验证

W13 连杆在4000t 热模锻压力机生产线实现自动化生产,现有脱模剂使用过程中,存在粘上模、下顶料杆不归位等现象,造成生产线停机和模具寿命降低。本方案选用脱模剂A 和脱模剂B 进行验证,其中脱模剂A 是目前现场正常使用的,作为对比试验。两种脱模剂的主要技术指标如表3 所示。

表3 脱模剂主要技术指标

3 验证结论及建议

在4000t 热模锻生产线上进行W13 连杆生产验证,分别统计三项工艺措施下的终锻模寿命,验证结果如表4 所示。

表4 工艺措施验证结果表

验证结论及建议:

(1)采用更高硬度的模具焊材,可以提高模具寿命,但是成本增加较多,寿命提升有限;焊材A、焊材B 与基材5CrNiMo 的结合强度基本没有差别,焊材A 与焊材B 之间的结合强度也较好。

(2)气体氮化工艺可以大幅提高模具型腔硬度,模具寿命提高34%左右,成本提高也在可控范围内,缺点是氮化工艺时间较长,后期可针对氮化方式进行研究。

(3)通过改善模具润滑可大幅提高模具寿命,而且成本可略微降低,是生产推广的较好选择。