片式多源喷气引纬技术研究

2023-05-21殷俊清陈子韩陈永当张晨

殷俊清 陈子韩 陈永当 张晨

摘要: 在国家提出的2060碳中和目标的大背景下,节能降耗成为目前工艺提升与改进的重点。当前主流的以辅助喷嘴结合异形筘的喷气引纬技术,由于其引纬结构近似敞开的气流引纬通道,在引纬过程中耗气量较大。本文基于原有管道片式引纬工艺,提出了一种新型片式多源喷气引纬技术,以减小引纬耗气量。在多源喷气结构设计基础上,利用流体仿真软件,建立了0.2、0.3、0.4 MPa三个供气压力下的流场仿真模型,通过数值仿真结果与传统辅助喷嘴结构下的比对,本文所提出的新型引纬工艺在同等供气压力条件下,引纬气体速度分别提升了19%、5%、2%,同时耗气量在0.3、04 MPa压力水平下分别降低了8.4%与8.7%。最后,在搭建的原型系统平台上,实验验证了仿真结果的正确性。

关键词: 喷气织机;片式多源引纬;引纬流场;数值模拟;绿色制造

中图分类号: TS105.4

文献标志码: A

文章编号: 1001-7003(2023)05-0066-08

引用页码: 051109

DOI: 10.3969/j.issn.1001-7003.2023.05.009

基金项目:

中国纺织工业联合会科技指导性项目(2019061);西安市科技计划项目(2020KJRC0017)

作者简介:

殷俊清(1981),男,讲师,博士,主要从事先进引纬技术与工艺、功能性复合材料应用与工艺的研究。

目前主流喷气织机系统主要由主喷嘴+辅助喷嘴+异形筘三部分组成,纱线通过主喷嘴得到一定的初始速度,在行进一段时间后,紧接着由辅助喷嘴+异形筘的组合给予纱线动力补充,保证纱线的平稳运行,直到纱线到达出口。这种引纬方式可以使得纱线在引纬流场内快速稳定地运动,从而达到高速、高效引纬。但由于引纬通道主辅喷嘴气流汇聚方式,在实际引纬过程中,引纬气流会产生较大的速度波动,使得引纬平稳性降低,并且由于其半敞开式结构,会产生大量的压缩气体损耗。基于此,国内外学者对其做了大量的研究,作为喷气织机的关键零部件,辅助喷嘴担负着将纬纱接力送过梭口的重要任务[1],而辅助喷嘴的耗气量在正常引纬时占整机耗气量的70%左右。所以,为了提高生产率、降低能耗,研究辅助喷嘴的流场特性具有重要意义[2]。为降低喷气织机能耗,陈永当等[3]提出一种片式喷气引纬系统,赵诚诚[4]在此基础上对片式结构进一步优化设计。李斯湖等[5]对三种不同喷孔形状喷嘴进行仿真模拟,分析了辅助喷嘴结构参数和供气压力对射流特性的影响。钱怡[6]对单圆孔辅助喷嘴与三种不同锥度的锥孔辅助喷嘴流场进行了数值模拟,得出压力与气流速度之间存在线性关系。陈巧兰等[7]与王卫华等[8]运用仿真软件分析在不同孔径及孔型下的辅助喷嘴对引纬流场的影响,并进行了实验验证。陈永当等[9-10]探究了辅助喷嘴喷孔锥度及异形孔对流场的影响。张敏等[11]探究了喷嘴几何结构对喷嘴喷射效果及耗气量的相关影响。为深入理解辅助喷嘴引纬流场特性及相关结构参数的影响作用,董腾中[12]对有异形筘的引纬流场进行数值模拟,周浩邦等[13]在此基础上对不同的典型喷嘴与异形筘的合成流场进行模拟仿真,肖世超等[14]则对于异形孔喷嘴与异形筘合成流场进行模拟仿真。张亮等[15]对带有异形筘引纬流场的数值仿真结果进行了實验验证。Adamek等[16]探究了异形筘结构对引纬流场的影响。对于目前喷气织机引纬流场的研究主要集中于流场前段与中段,对流场后段研究较少,广少博等[17]对引纬系统末端的延伸喷嘴气流场进行研究,确定延伸喷嘴在异型筘槽中的最佳位置。为了研究纱线在流场中的运动特性,胡小东[18]对异形筘气流—纱线两相耦合,揭示异形筘槽内复杂的两相流动的规律。

为降低喷气织机的耗气量,陈永当等[3]提出一种新型的引纬技术并通过仿真模拟验证了结构可行性,赵诚诚[4]则在陈永当等[3]研究基础上对引纬片结构进行了进一步的优化处理。本文基于陈永当等[3]与赵诚诚等[4]研究成果,对所提出片式多源喷气引纬技术进行可靠性与实用性验证,采用数值模拟软件对其流场进行仿真分析并与传统辅助喷嘴仿真分析结果进行对比,并且通过实验验证了仿真结果的可靠性。

1 片式多源引纬技术介绍

1.1 片式多源引纬技术结构

本文提出一种片式多源喷气引纬技术,使用引纬片之间的前后衔接,形成一个半封闭式引纬通道,代替传统由异形筘与辅助喷嘴组成的U型开敞性引纬通道,以此达到降低引纬过程中耗气量得目的。传统喷气织机主要由主喷嘴、异形筘、辅助喷嘴等三个部分组成,如图1所示。

在引纬过程中,纱线通过主喷嘴获得初始动能进入异形筘筘槽,在经由辅助喷嘴提供后续动力以完成引纬,在纱线进入筘槽时,辅助喷嘴与纱线组成的引纬通道是开放式的,所以在这个阶段,会产生较大的气体损耗。其中,图1(c)为片式多源引纬技术结构,包括:主喷引纬装置1、纬纱剪断装置2、复合引纬通道3、探纬传感器4和5、微处理器6、气泵7、延伸喷嘴8。引纬通道3包含引纬片31、电磁线圈313、伸缩装置316。基于传统的喷气纺织技术,片式多源引纬技术对传统的U型开敞性引纬通道进行重设,形成半封闭式圆形引纬通道,在保证引纬平稳性的同时,降低整个引纬系统的耗气量。片式多源引纬技术整体运行过程与传统引纬技术相仿,两者区别只在于引纬通道部分。

1.2 片式多源引纬通道

片式多源引纬通道主要由复合引纬片、引纬片基座、开合脱纱装置组成。其中复合引纬片分为动力引纬片与非动力引纬片两种,动力引纬片嵌入有气流喷嘴,动力引纬片与非动力引纬片成等间距插入引纬片基座。开合脱纱装置分为电磁线圈与伸缩装置两个部分,分别集成在各引纬片上,如图2(a)所示。

如图2(b)所示,片式多源引纬通道包括:传感器1、传感器2、微处理器3、供气装置4、供电装置5、复合引纬片6、开合脱纱装置(7、8)、引纬片基座9。其运行流程为:纱线受到主喷嘴所赋予的动能运动至引纬通道入口时,传感器1检测到纱线位置,微处理器控制供气装置4运行,使压缩气体从气流喷嘴流出,为纱线提供动能接力,同时,微处理器控制供电装置5运行,使开合脱纱装置闭合,整个引纬通道形成一个近似封闭的气体流场。纱线运行至引纬通道末端,传感器2检测到纱线,控制供气装置4停止供气,并控制开合脱纱装置打开,同时控制纱线剪断装置将纱线剪断,至此完成引纬。

1.3 引纬片与气流喷嘴结构

图3为复合引纬片及气流喷嘴三维模型及结构参数,为了减少仿真过程中所用到的计算量,对引纬片模型进行了简化处理。如图3(a)所示,复合引纬片总高为38.78 mm,宽为3.00 mm,传统引纬通道筘槽截面积约为30.00 mm2,其结构为半敞开式,本文所提及片式多源引纬通道为半封闭式圆形结构,为此选取10.00 mm作为本工艺引纬内腔直径,使得半封闭式引纬流场截面积大约是传统引纬通道筘槽的两倍。外腔直径为15.00 mm,壳体高为25.00 mm,壳体长为8.00 mm,脱纱槽为2.00 mm,两喷孔之间夹角为90°,动力引纬片气流孔孔径为1.00 mm。气流喷嘴外径为1.00 mm,喷嘴内径为0.70 mm,喷射角为130°,倒角R为0.90 mm,气流喷嘴集成在动力引纬片上。对于气流喷嘴的内径、喷射角度、倒角等参数,首先是通过对其进行控制变量建模仿真分析,得出各参数下最优的三个方案,然后将所得到的数据进行3水平3因素正交实验,重新进行建模仿真分析,最后得出最优解。具体设计过程可参考文献[4]。

2 数值仿真

2.1 流场模型建立与边界条件设置

本文首先通过SolidWorks对建立动力引纬片三维模型,片式多源引纬技术单流场模型如4图所示,流场区域长为80.00 mm,圆形腔直径为10.00 mm,脱纱区域宽为2.00 mm,喷嘴区域由4个直径为0.70 mm的喷嘴以脱纱槽中心线成轴对称分布而成,各喷嘴之间间隔为90°,喷嘴喷射角为130°。

然后将所建立的三维模型进行网格化处理,物理偏好选择CFD,求解器偏好选择Fluent,增长率设置为1.1,最小单元格尺寸设为1.00 mm,划分方法选择自由六面体,以此为基准进行网格划分,如图5(a)所示。将网格划分后的流畅模型进行边界条件设置,气流喷嘴末端设置为气流入口,流场区域左右两端口与脱纱槽上端口设置为气流出口,类型选择压力入口与压力出口,其他区域为壁面,类型选择静止无滑移壁面,设置结果如图5(b)所示。

2.2 參数设定

将进行网格划分后的流场模型导入Fluent模块,求解模型选择k-ε RNG模型。求解器类型选用基于压力的相对求解器,状态设置为稳态。环境温度设置为293 K,环境压力设置为大气压。气流压力入口参数设置如表1所示,具体参数来源于文献[1]。

2.3 结果分析

图6为片式多源引纬通道流场在0.2、0.3、0.4 MPa三个压力水平下流场中心面速度云图及中心轴线速度衰减图。由图6(a)可知,气流在汇聚之后平稳向前发散,流场虽具有一定的附壁射流效应,但流场整体平稳,无剧烈气流波动,能够保证引纬过程中的平稳性,整个流场最大速度区域处于流场相对中心,尽管由于附壁射流效应而导致一定的偏移,但并没有带来较大的影响,最大速度区域仍处于一个相对较好的位置。由图6(b)可知,片式多源引纬技术流场中心轴线处气流速度在距气流出口10.00 mm处交汇并且达到峰值,随着多源气流交汇,在距离气流出口10.00~50.00 mm,气流速度下降趋势较为明显;在距离气流出口50.00~80.00 mm,气流速度进入低峰,速度下降趋势放缓。

喷嘴在压力水平为0.2 MPa时,气流最高速度达到9342 m/s。根据文献[2]所述高速引纬条件,片式多源引纬技术在0.2 MPa时气流场中心轴线最高速度低于10000 m/s,不适合高速引纬;但在压力水平为0.3 MPa时,气流场中性轴线最高速度为127.35 m/s,能胜任大多数织物的高速引纬工作;在0.4 MPa时,气流场中心轴线最高速度为151.57 m/s,适合重磅织物的高速引纬工作。综上所述,从仿真结果来看,片式多源引纬技术流场气流波动较小,气流集束性较好,流场中心轴线速度衰减趋势平缓,且在压力水平为0.3 MPa时,流场速度符合大多数织物高速引纬工作条件。

2.4 对比验证

2.4.1 中心轴线速度对比

为了验证片式多源引纬技术可行性,本文将片式多源引纬技术单流场仿真结果与传统纺织机械辅助喷嘴单流场仿真结果进行对比验证。所选辅助喷嘴为单圆孔喷嘴,其喷嘴孔径为1.50 mm,喷射角为6°。基于文献[5]所述,辅助喷嘴出口处雷诺数较大,气流波动剧烈,不适合进行引纬工作,且辅助喷嘴气流与主喷嘴气流在距离辅助喷嘴口40.00 mm处交汇,形成有效引纬。基于文献[3]所述气流交汇原理,片式多源引纬流场气流交汇点在距喷嘴口10.00 mm处。根据上述理论,本文选取王卫华等[8]传统辅助喷嘴距喷口有效引纬区域(即距离喷嘴出口40.00~60.00 mm)处流场中心轴线速度曲线,与片式多源引纬技术有效引纬区域(即片式多源引纬流场10.00~30.00 mm)处流场中心轴线速度曲线进行对比分析。选择0.2、0.3、0.4 MPa三个压力水平,其他参数不变,对比结果如图7所示。

由图7可知,在0.2、0.3、0.4 MPa三个压力水平下,片式多源引纬的气流最高速度分别为83.32、113.47、135.94 m/s,相较于王卫华等[8]研究中传统辅助喷嘴的67.57、107.83、134.24 m/s,速度分别提高了19%、5%、2%,且两者速度下降趋势相近。综上所述,相对于传统辅助喷嘴,片式多源引纬技术引纬气流速度高于传统辅助喷嘴气流速度,且气流速度衰减趋势与传统辅助喷嘴相近,同等压力水平下,片式多源引纬技术可以达到传统辅助喷嘴的引纬条件,且具有一定优势。

2.4.2 耗气量对比

耗气量是评价喷气纺织装置优劣性的重要标准。基于此,本文将选取片式多源引纬技术与传统辅助喷嘴在3个压力水平下的仿真结果,以喷嘴出口的质量流率作为评价标准,进行耗气量的对比分析,传统辅助喷嘴仿真数据来源于文献[6],对比结果如图8所示。

由图8可知,随着压力水平的增大,耗气量也随之增加,在0.2 MPa的压力水平下,片式多源引纬技术的耗气量为088 g/s,相对于传统辅助喷嘴的0.85 g/s增加了大概4.4%气体损耗,可能是由于片式多源引纬技术气流出口截面总面积大于传统辅助喷嘴,片式多源引纬技术体积流量是大于传统辅助喷嘴的体积流量的,如果两者气流密度相差不大的话,就导致在0.2 MPa压力水平下,片式多源引纬技术的耗气量高于传统辅助喷嘴。但在0.3~0.4 MPa的压力水平下,片式多源引纬技术的耗气量分别为1.24 g/s和1.57 g/s,与传统辅助喷嘴的1.34 g/s和1.70 g/s耗气量相比,片式多源技术分别降低了大概8.4%与8.7%气体损耗。综上所述,片式多源引纬技术在压力水平为0.2 MPa时,由于体积流量的原因,导致耗气量高于传统喷嘴。但随着压力水平的增加到0.3、04 MPa,两者引纬流场的气流密度产生差距,弥补了体积流量的差距,使得片式多源引纬技术的气体消耗小于传统辅助喷嘴的气体消耗。

3 实验论证

3.1 实验原理及设备

根据Bernoulli方程,只要知道流场中某一点的总压与静压,就可以求出该点的速度,所以本文采用毕托管来对流场中心轴线上点的总压与静压进行采集,将采集到的数据进行运算,从而求出中心轴线上气流速度的衰减趋势。具体运算如下式[15]所示:

式中:k为毕托管修正系数;P为总压与静压之差(即动压);ρ为气流密度。

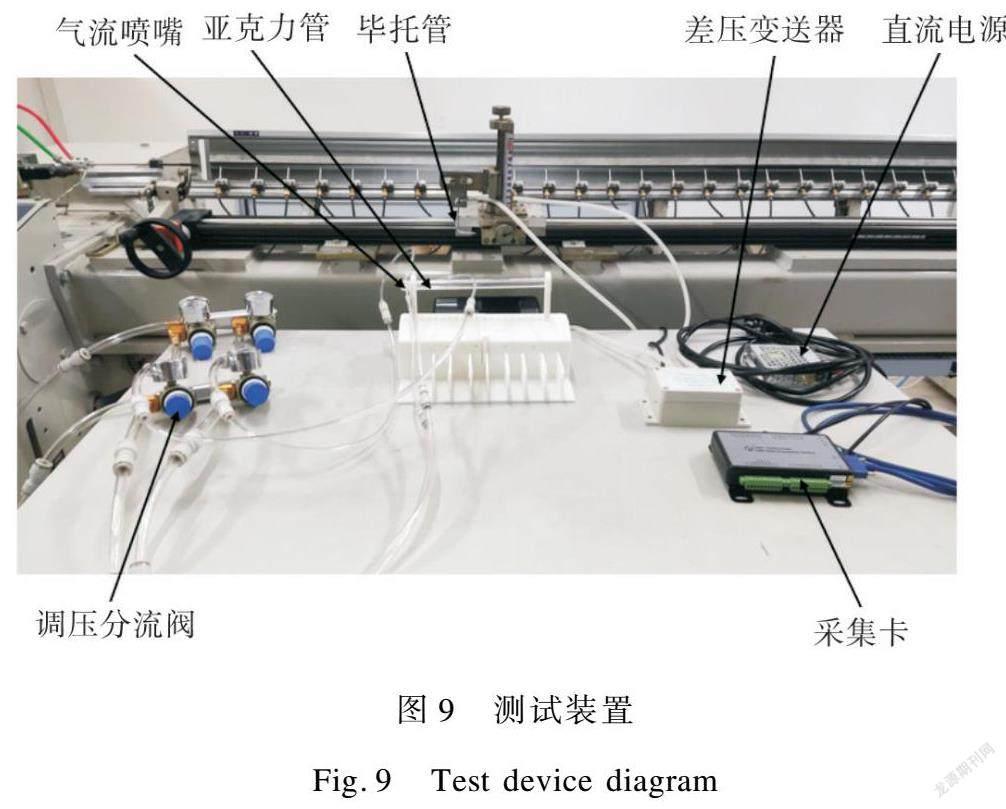

采集设备包括:毕托管、CYR-20差压变送器、ART USB3106A数据采集卡、24 V直流电源。在实验过程中,本文采用一个内径为10.00 mm,外径为15.00 mm,且管身开有一个2.00 mm的贯穿槽的亚克力管作为引纬流场的替代。喷嘴方面则采用外径为1.00 mm,内径为0.70 mm的不锈钢毛细管进行弯折之后切削而成。气体的输送则是在空压机气流输出口处接上三通接口,并分别与两个一进二出可调压分流阀连接,将可调压分流阀气流输出口与气流喷嘴连接,通过调节调压分流阀,可使得四个气流喷嘴获得相同压力水平的稳定气流输出,测试装置如图9所示。

3.2 實验结果与仿真结果对比

在数据采集工程中,将毕托管从亚克力管开槽处放置在流场中心轴线,从距喷口10.00~80.00 mm处,沿着流场中心轴线,以2.00 mm为间距,进行数据点采集,将采集结果进行换算,并且与仿真结果进行对比,对比结果如图10所示。

由图10可知,在0.2 MPa水平下,在距离喷嘴10.00~80.00 mm内,仿真所得气流最高速度为83.32 m/s,实验所得数据最高速度为87.46 m/s,偏差5%左右;仿真所得气流平均速度为44.87 m/s,实验所得气流平均速度为49.27 m/s,偏差9%左右。且在0.2 MPa水平下,实验所得流场中心轴线气流速度曲线衰减趋势符合仿真所得速度衰减趋势。在0.3、0.4 MPa水平下,实验所得气流最高速度分别为112.47 m/s和120.54 m/s,与仿真所得最高速113.47 m/s和135.94 m/s相比,偏差在2%与12%左右。实验所得平均速度分别为6817 m/s和77.73 m/s,与仿真所得气流平均速度61.63、75.04 m/s相比,偏差大概在10%和4%左右。在距离喷嘴20.00~60.00 mm处,实验所得气流衰减趋势与仿真所得气流衰减趋势没有较好的吻合,但总体速度曲线无较大波动,且在距喷嘴60.00~80.00 mm处两者衰减趋势逐渐吻合。

综上所述,对于偏差存在的原因,可能由于在测量时毕托管对高速气流的汇聚产生了一定的干扰,导致所测速度与实际速度不符,并且测量时,毕托管头部需要较好的对中性,但实际操作过程中比较难以实现,因此导致数据产生偏差。但是在3种压力水平下,实验所得结果与仿真所得结果偏差较小,虽然在0.3、0.4 MPa水平下速度衰减曲线吻合度较差,总体趋势偏差不大,速度衰减也较为平稳,因此验证了仿真结果的可行性与合理性。

4 结 论

根据对片式多源引纬流场在三个压力水平下的仿真模拟及实验验证,可得到如下结论:

1) 在3种压力水平下,实验所得结果与仿真所得结果偏差较小,虽然在0.3、0.4 MPa水平下速度衰减曲线吻合度较差,但总体趋势偏差不大,速度衰减也较为平稳。因此,验证了片式多源引纬技术的可行性与优势。

2) 片式多源引纬技术流场气流波动较小,气流集束性较好,流场中心轴线速度衰减趋势平缓,且在压力水平为0.3 MPa时,流场速度符合大多数织物高速引纬的工作条件。

3) 相对于传统辅助喷嘴,片式多源引纬技术引纬气流速度高于传统辅助喷嘴气流速度,且气流速度衰减趋势与传统辅助喷嘴相近,同等压力水平下,片式多源引纬技术更具有优势。

4) 片式多源引纬技术在0.2 MPa时,气体损耗高于传统辅助喷嘴,但随着压力水平的增加到0.3、0.4 MPa,片式多源引纬技术的气体损耗小于传统辅助喷嘴的气体损耗。

参考文献:

[1]谭保辉. 喷气织机辅助喷嘴流场分析及结构参数优化[D]. 苏州: 苏州大学, 2012.

TAN Baohui. Flow Field Analysis of the Auxiliary Nozzle in an Air-Jet Loom and the Optimization of Structure Parameters[D]. Suzhou: Soochow University, 2012.

[2]张平国. 喷气织机引纬原理与技术[M]. 北京: 中国纺织出版社, 2005.

ZHANG Pingguo. Principle and Technology of Weft Insertion in an Air-Jet Loom[M]. Beijing: China Textile & Apparel Press, 2005.

[3]陈永当, 赵诚诚, 殷俊清, 等. 喷气织机新型引纬片结构设计及引纬流场分析[J]. 纺织高校基础科学学报, 2020, 33(4): 59-63.

CHEN Yongdang, ZHAO Chengcheng, YIN Junqing, et al. Structural design of new weft insertion sheet of air-jet loom and its weft insertion flow field analysis[J]. Basic Science Journal of Textile Universities, 2020, 33(4): 59-63.

[4]赵诚诚. 复合引纬片结构设计及其流场研究[D]. 西安: 西安工程大学, 2021.

ZHAO Chengcheng. Research on the Structure Design and Flow Field of Composite Weft Insertion Slice[D]. Xian: Xian Polytechnic University, 2021.

[5]李斯湖, 沈敏, 白聪, 等. 喷气织机辅助喷嘴结构参数对流场特性的影响[J]. 纺织学报, 2019, 40(11): 161-167.

LI Sihu, SHEN Min, BAI Cong, et al. Influence of structural parameter of auxiliary nozzle in air-jet loomon characteristics of flow field[J]. Journal of Textile Research, 2019, 40(11): 161-167.

[6]钱怡. 气流引纬流场的数值模拟与优化设计[D]. 上海: 东华大学, 2017.

QIAN Yi. Numerical Simulation and Optimization of Weft Insertion Flow Field of Air-Jet Loom[D]. Shanghai: Donghua University, 2017.

[7]陈巧兰, 王鸿博, 高卫东, 等. 喷气织机单圆孔辅助喷嘴结构优化[J]. 纺织学报, 2016, 37(1): 142-146.

CHEN Qiaolan, WANG Hongbo, GAO Weidong, et al. Structural optimization of single circular hole auxiliary nozzle in air-jet loom[J]. Journal of Textile Research, 2016, 37(1): 142-146.

[8]王卫华, 冯志华, 谭保辉, 等. 喷气织机辅助喷嘴流场特性分析与纬纱牵引实验研究[J]. 纺织学报, 2014, 35(10): 121-128.

WANG Weihua, FENG Zhihua, TAN Baohui, et al. Characteristic analysis of flow field and experimental investigation on traction force of weft yarns of auxiliary nozzle in an air-jet loom[J]. Journal of Textile Research, 2014, 35(10): 121-128.

[9]陈永当, 程云飞, 殷俊清, 等. 喷气织机异形孔辅助喷嘴的结构及其喷射性能[J]. 西安工程大学学报, 2020, 34(1): 8-13.

CHEN Yongdang, CHENG Yunfei, YIN Junqing, et al. Structure of auxiliary nozzle with spacial-shape hole in air-jet looms and its injection performance[J]. Journal of Xian Polytechnic University, 2020, 34(1): 8-13.

[10]陳永当, 程云飞, 殷俊清, 等. 喷孔锥度对喷气织机辅助喷嘴喷射性能的影响[J]. 轻工机械, 2020, 38(5): 6-12.

CHEN Yongdang, CHENG Yunfei, YIN Junqing, et al. Influence of nozzle taper on comprehensive performance of airjet loomauxiliary nozzle[J]. Light Industry Machinery, 2020, 38(5): 6-12.

[11]张敏, 王鸿博, 高卫东, 等. 喷气织机辅助喷嘴流场特性与耗气量分析[J]. 纺织学报, 2016, 37(12): 123-128.

ZHANG Min, WANG Hongbo, GAO Weidong, et al. Analysis on weft insertion flow field and gas consumption ofauxiliary nozzle in air-jet loom[J]. Journal of Textile Research, 2016, 37(12): 123-128.

[12]董腾中. 喷气织机引纬流场研究及异形筘对其影响分析[D]. 苏州: 苏州大学, 2014.

DONG Tengzhong. Research on the Airflow Field of Weft Insertion as well as the Effect of the Profiled Reed in an Air Jet Loom[D]. Suzhou: Soochow University, 2014.

[13]周浩邦, 沈敏, 余联庆, 等. 辅助喷嘴结构对喷气织机异形筘内合成流場特征的影响[J]. 纺织学报, 2021, 42(11): 166-172.

ZHOU Haobang, SHEN Min, YU Lianqing, et al. Effect of structure parameter of relay nozzle on characteristics of flow field in profiled reed of air jet loom[J]. Journal of Textile Research, 2021, 42(11): 166-172.

[14]肖世超, 沈敏, 何为, 等. 阵列多孔式辅助喷嘴和异型筘组合流场特性[J]. 科学技术与工程, 2022, 22(10): 4063-4068.

XIAO Shichao, SHEN Min, HE Wei, et al. Flow field characteristics of combination of array porosityof auxiliary nozzle and profiled reed[J]. Science Technology and Engineering, 2022, 22(10): 4063-4068.

[15]张亮, 冯志华, 张晓飞, 等. 喷气织机辅助喷嘴与异形筘结构参数对流场的影响[J]. 纺织学报, 2016, 37(9): 129-133.

ZHANG Liang, FENG Zhihua, ZHANG Xiaofei, et al. Influence auxiliary nozzle and profiled reed in air jet loom on flow field[J]. Journal of Textile Research, 2016, 37(9): 129-133.

[16]ADAMEK K, KAREL P, KOLAR J, et al. Relay nozzles and weaving reed[J]. International Journal Mechanical Engineeringand Applications, 2015, 3(1): 13-21.

[17]广少博, 金玉珍, 祝晓晨. 喷气织机延伸喷嘴内气流场特性分析[J]. 纺织学报, 2019, 40(4): 135-139.

GUANG Shaobo, JIN Yuzhen, ZHU Xiaochen. Analysis of air flow field in extended nozzle of airjet loom[J]. Journal of Textile Research, 2019, 40(4): 135-139.

[18]胡小冬. 基于流固耦合特性的喷气织机引纬系统研究[D]. 杭州: 浙江理工大学, 2017.

HU Xiaodong. Study on West Insertion System of Air-Jet Loom Based on Fluid-Structure Coupling[D]. Hangzhou: Zhejiang Sci-Tech University, 2017.

Abstract: In the modern textile industry, the air-jet loom has developed rapidly with its advantages of high speed and success rate of weft insertion. During air flow insertion, the air-jet loom relies on the high-speed airflow from the main and auxiliary nozzles to pull the weft yarn, and the weft yarn is straightened and quickly passes through the weaving mouth. This weft insertion method makes the yarn move quickly and steadily in the weft insertion flow field and realize high-speed and efficient weft insertion. Since the air-jet loom is of semi-open structure, a large amount of compressed gas consumption is generated during the process of intersection of airflow. Furthermore, the integration of the auxiliary profiled reed and the airflow channel involves complex shapes and high cost, which makes it difficult to adapt to the requirements of frequent fabric changes. Therefore, in response to the national carbon neutrality and carbon peak policy, the realization of green manufacturing, the reduction of gas consumption in the weft insertion process of air-jet looms has become the focus of air-jet weft insertion process innovation.

In this study, a new sheet-type multi-source air-jet weft insertion technology was proposed for reducing the gas consumption in the process of weft insertion based on the original pipe sheet-type weft insertion process. Firstly, a new air-jet weft insertion channel was designed, and the flow field simulation model of the new channel was established. Secondly, the flow field characteristics of the new insertion channel at 0.2, 0.3 and 0.4 MPa pressure levels were numerically analyzed. Finally, the experimental platform was built to verify the reliability of the simulation results, and the airflow velocity at the central axis of the flow field was obtained to be compared with the numerical simulation results. The study shows that the maximum velocities of in the new insertion channel are 93.42, 127.35 and 151.57 m/s at the pressure levels of 0.2, 0.3 and 0.4 MPa, respectively, and the maximum velocities of the sheet-type multi-source weft insertion technique are increased by 19%, 5% and 2%, respectively, compared with the conventional air-jet weft insertion technique, and the decreasing trends of the velocities are similar to those of the conventional air-jet technology. In addition, the gas consumption of the sheet-type multi-source technique is 1.24 and 1.57 g/s at the pressure levels of 0.3 and 0.4 MPa respectively, 8.4% and 8.7% lower than that of the conventional air-jet weft insertion technology.

In this paper, the flow field simulation analysis and experimental verification of the proposed sheet-type multi-source air-jet weft insertion technology are carried out. However, the influence of the main nozzle air flow is not considered, and the devices among the sheets at high-speed situation are ignored. The analysis of the synthetic flow field characteristics of the main nozzle and weft insertion channel and the applicability of the devices at high-speed situation mode are to be researched.

Key words: air-jet loom; sheet-type multi-source weft insertion; weft insertion flow field; numerical simulation; green manufacturing