综掘面长压短抽—雾幕除尘系统参数优化研究

2023-05-20张云峰陈俊涛

张云峰,王 明,陈俊涛,张 玉

(1.国家能源集团国神公司 上榆泉煤矿,山西 忻州 034000;2.华北科技学院 安全工程学院,北京 东燕郊 065201;3.北京市应急管理事务中心,北京 通州 101100)

0 引言

职业健康与安全受到全社会广泛的关注,各级政府在不断推进职业病防治工作[1]。然而,我国职业病防控形势依然十分严峻,尤其在煤矿井下作业中大量粉尘导致尘肺病。截止到2018年底,我国累计报告职业病97.5万列,其中尘肺病87.3万列,约占总数的90%,其中80%以上来自煤矿行业[2]。煤矿井下粉尘主要来自综掘工作面。大多数煤矿综掘工作面采取压入式通风进行排尘,但效果不佳。风流从压入风筒直接吹向掌子面,将割煤产生的粉尘扬起造成严重污染[3]。

针对综掘工作面粉尘污染问题,国内外专家学者做了大量研究。长压短抽混合式通风方式就是在巷道中铺一趟较短的抽出式风筒,使之与除尘器配合,再沿掘进工作面铺一趟较长的压入式风筒,并在风筒前端使用附壁风筒技术,使压风经附壁风筒的缝隙与工作面前壁构成一定的夹角进入工作面。根据实践,采用附壁风筒后,其附壁效应使压入风流在工作面附近形成一道气幕,能阻止工作面含尘气流向外扩散,取得了较好的除尘效果。目前,专家学者对综掘工作面长压短抽混合式通风除尘系统的现场布置方式的研究比较多,主要采用了理论分析、相似实验及现场试验等研究手段,而结合综掘面风流场及粉尘浓度分布规律对通风除尘系统进行优化的研究较少,同时也忽略了综掘机操作台位置的粉尘控制[4-6]。数值模拟作为一种重要的研究手段,相比于理论分析与实验研究,能方便快捷的呈现不同除尘系统参数下的降尘效果。本文对综掘面采用压入式通风、长压短抽混合式通风及同时安装雾幕隔尘三种粉尘控制方案时的风流流场分布及粉尘浓度分布进行数值模拟研究,对比分析各种控制措施下的降尘效果,优化参数以指导现场实施[7-8]。

1 模型建立

1.1 粉尘运动数学模型

为保证模拟边界条件的合理性,按照实际情况建立数学模型。但现场条件复杂,模型建立时应满足以下假设:

(1) 综掘工作面巷道内空气被理想化为不可压缩连续流体,内部工作人员移动不影响气流分布;

(2) 空气中温度变化不大,因而不考虑温度影响;

(3) 粉尘颗粒体积较小,忽略颗粒间相互作用力,仅考虑粉尘重力;

(4) 综掘工作面有大型综掘机,考虑综掘机对风流及粉尘运移规律的影响。

粉尘粒子在空气中运动满足质量守恒、动量守恒以及能量守恒三大定律[9]。根据固有的平衡方程对粉尘运动及气流在复杂环境中的流动建立如下数学模型。

掘进工作面割煤时产生含尘气流扩散的质量守恒方程和动量守恒方程如下:

连续方程:

(1)

动量守恒方程:

(2)

式中,ρ为流体密度,kg/m3;μ为流体速度,m/s;P为流体压力,Pa;τ为粘性应张力量;Fi为颗受到的平均阻力,N。

在工程最常用的湍流模型是k-ε,该模型由两个方程解出湍流动能k及其耗散率ε,耦合到湍流粘度,该模型方程:

(3)

(4)

湍流粘度是:

(5)

其中,C1ε,C2ε,Cμ,σε,σk常量的值分别是1.44,1.92,0.09,1.3,1.0。

利用粉尘运动的离散的模型(DPM),通过求解离散相的拉格朗日微分方程,可以显示综掘工作面粉尘运动轨迹[10],同时可以计算气固两相之间的耦合作用对离散相轨迹的影响,这样就可以得到巷道粉尘平均浓度。

(6)

式中,Cdust为粉尘浓度;Aface为掘进巷道断面积。

1.2 几何模型建立及网格划分

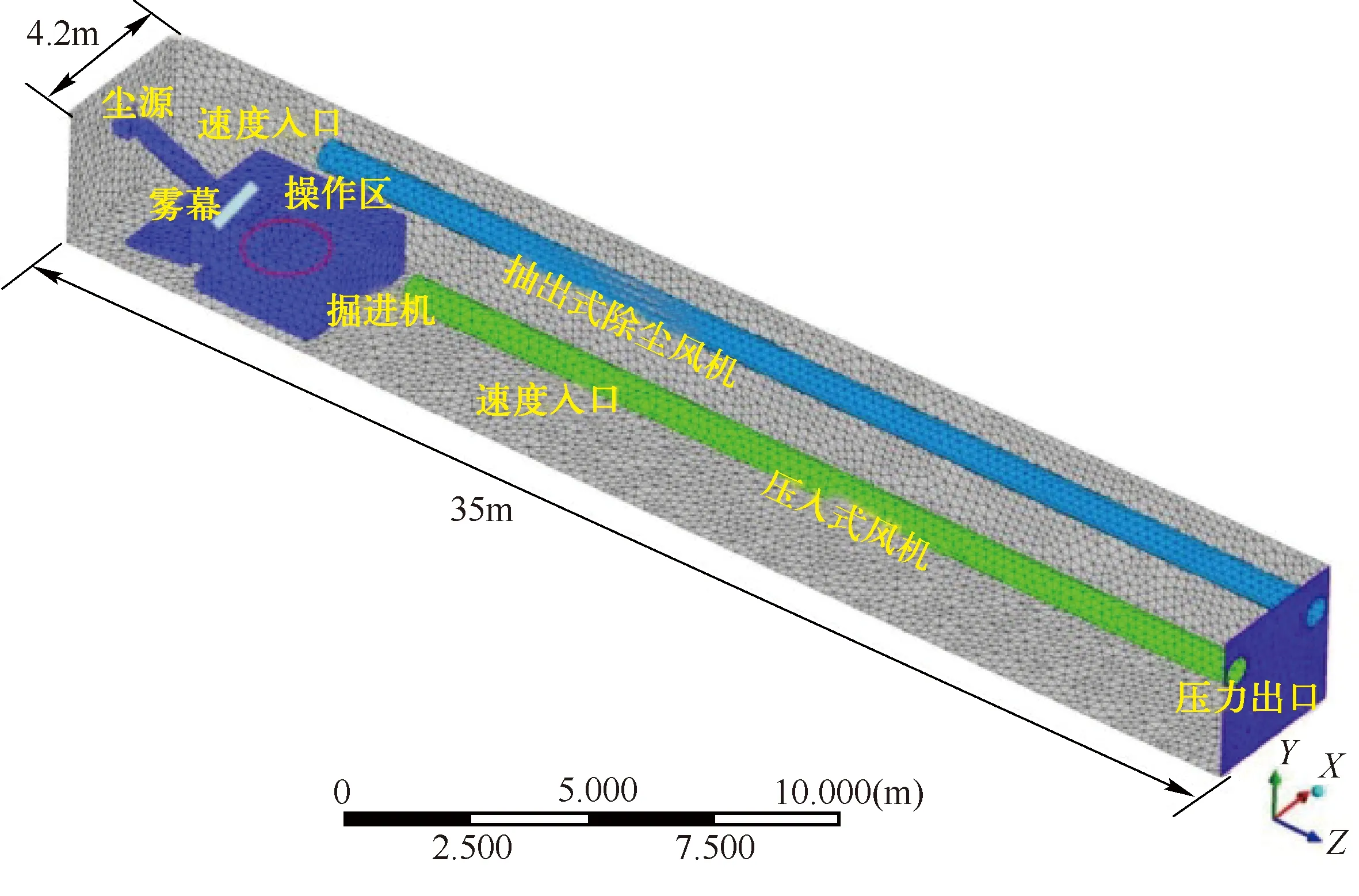

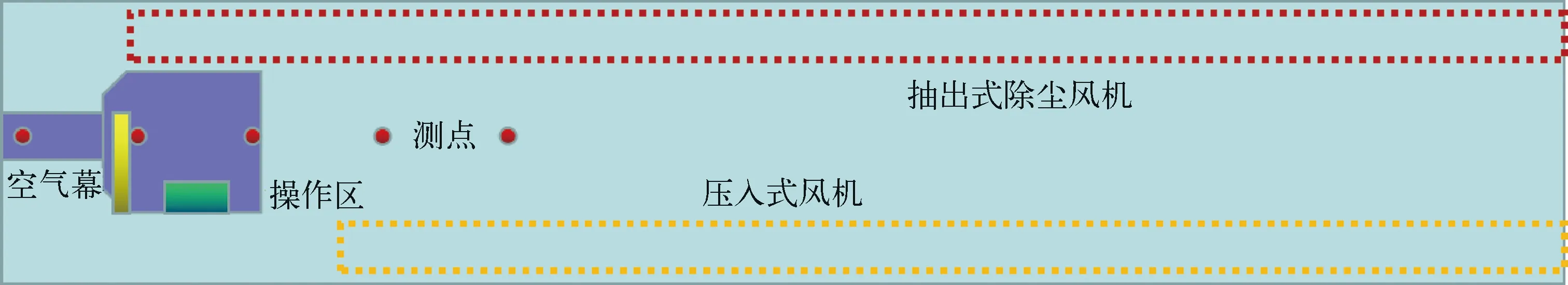

根据某煤矿综掘工作面现场实际情况,利用Gambit软件对综掘面进行几何建模及网格划分,为了真实反映工作面实际情况,巷道尺寸、掘进机及风筒等尺寸都按照1∶1建模。由于粉尘沉降规律在100m之后变化较小,综掘面巷道尺寸可简化为 100 m×4.5m×4.2m ,综掘机尺寸为6m×3m×2m,风筒直径为1m,风筒中心线距离地面及壁面分别为3.6m和0.6m;采用三维的Tet/Hybrid网格单元、TGrid网格类型分块对模型进行网格划分,网格基本尺寸为0.3m,网格总数为453000个,通过软件划分网格后如图1所示。

图1 模型建立及网格划分情况

1.3 边界条件与模型参数的设定

将网格文件导入Fluent软件中进行边界条件设置,压入风筒入口为速度入口,抽出式风筒入口为内部入口,出风口为风机,巷道出口为自由出流;巷道及风筒壁均设置为wall,掘进机炮头设置为面尘源点。根据现场测定及实验室分析的相关数据,确定计算模型边界条件参数具体情况见表1。

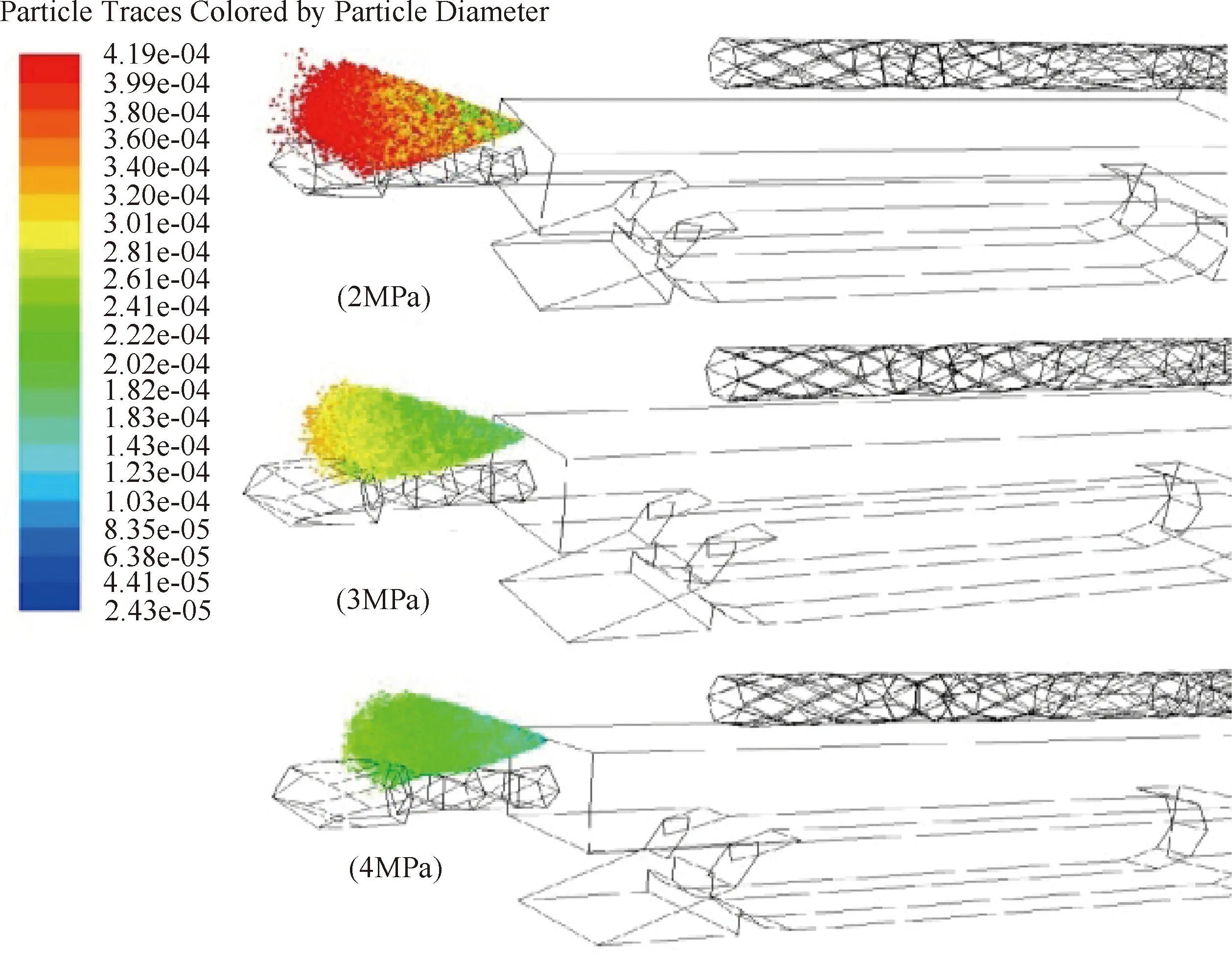

表1 参数及边界条件设定

2 综掘面控尘方案的数值分析

通过模拟分析单一压入式通风情况下综掘面割煤时粉尘的扩散规律,提出并研究分析长压短抽式通风方法及控尘参数,同时结合雾幕降尘联合使用的方法。掘进面现场通风参数为风量270m3/min、压风口距离掌子面10m,以上述参数为基础调整现有工况下通风状况。

2.1 单一压入式通风粉尘运移规律

通过模拟单一压入式通风压风量为270m3/min时综掘工作面风流流场及粉尘扩散规律,绘制工作面呼吸带高度粉尘浓度云图,如图2(a)所示。由图可知在压风风流的作用下,大量粉尘从切割面向巷道后方扩散,虽然掘进司机位于压入风筒侧,但仍有大量粉尘集聚,浓度可达到500mg/m3以上,同时在重力沉降作用下浓度不断降低,严重影响综掘面人员的身体健康。

因此,通过改变压风量分析单一压入式通风最佳排尘风量,分别选取风量为210m3/min、330m3/min、390m3/min再进行数值模拟,如图2(b)所示。由图可知综掘面粉尘扩散范围随着风量的增大而增大,但操作区域粉尘的浓度随着风量的增大而减小。当风量低于270m3/min时,由于掘进机等设备的影响,排尘风速较小,距离掌子面5m 内的大部分区域粉尘浓度都高于500mg/m3。同时压风量的增加会加快粉尘的扩散,降低抽出式除尘风机控尘效果,综合比较,需要采用长压短抽通风除尘系统时,最佳压风量可设置为330m3/min。

2.2 长压短抽除尘系统参数分析

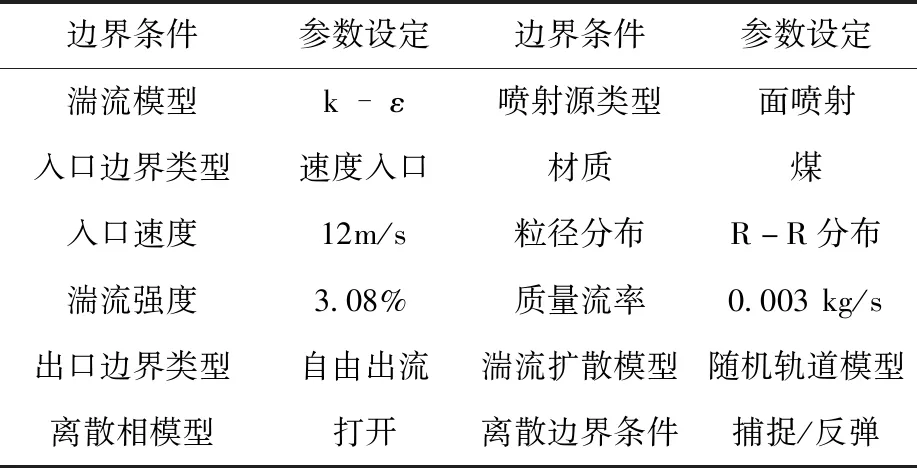

通过模拟单一压入式不同压风量的控尘效果及扩散范围确定了采用长压短抽通风除尘系统时,最佳压风量为330m3/min。综合其他文献研究,选取最优的压抽比为0.75。由于抽风口的布置直接影响掘进工作面风流场及粉尘浓度分布,在压抽比确定时,通过改变抽出式风机距工作面的距离,确定最佳除尘点。分别模拟抽风口控尘距离为2m、3m、4m、5m、6m不同条件下粉尘的扩散规律,得到综掘面呼吸带高度粉尘浓度分布如图3所示。由图可知粉尘浓度及扩散范围都随抽风口控尘距离的增大先增大后减小,控尘距离为3m时,操作区域粉尘浓度最低,同时粉尘的扩散范围最小。

图3 不同控尘距离下粉尘浓度变化

2.3 雾幕控尘参数分析

根据上述的模拟结果可知,虽然长压短抽通风除尘系统对掘进面粉尘有较好的控制效果,但掘机司机区域仍有较高浓度的粉尘通过。为了进一步降低司机操作区域粉尘浓度,提出在操作区前加设雾幕的综合控尘方案。根据掘进巷实际尺寸大小,设计气幕装置长2m,安设在司机操作台前0.5m处。气幕喷射与水平夹角为30°,调节气幕出口速度,形成气幕,起到隔尘的作用。喷嘴安装在气幕发生器的出口,随风流一起扩散,起到降尘的作用。

(1)喷雾参数优化

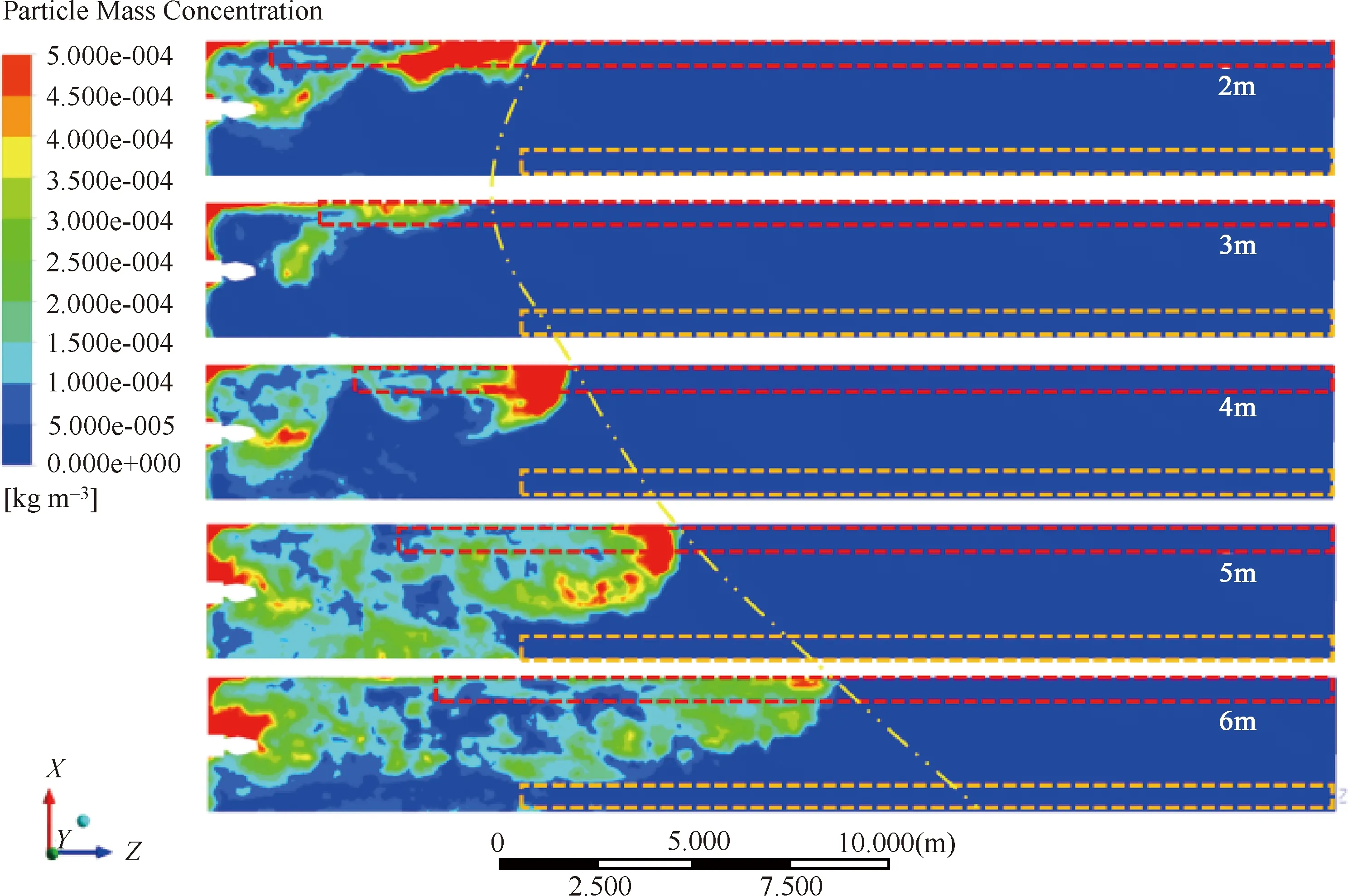

对于选择好的喷嘴,水压是直接影响其雾化效果最主要的因素,而雾滴浓度和粒径分布是表征其雾化效果最重要指标。煤矿井下静压在2.5~3MPa 左右,通过数值模拟分析单一喷嘴在2MPa,3MPa,4MPa三种不同压力情况下雾滴浓度和雾滴粒径的变化情况,得到不同水压时,雾滴浓度变化曲线如图4所示,雾滴粒径分布图如图5 所示。

图4 不同压力下雾滴浓度沿程分布

① 从图4中可以看出,水压越大,喷射出的雾滴中心浓度越大,当水压为2MPa时,雾滴的中心最大浓度为1.75×10-2kg/m3,水压为3MPa时,雾滴中心的最大浓度增加到2.5×10-2kg/m3,当水压增加到4MPa时,最大浓度为3×10-2kg/m3。雾滴浓度越大,喷雾的降尘效果越好,当井下静压在2.5~3MPa时,从雾滴浓度的数量级上来看远大于粉尘的浓度,能够满足现场喷雾降尘的需求。

② 从图5中可以看出,水压对喷雾的雾粒直径影响很大,压力越大雾滴平均粒径越小,当水压为2MPa时,雾滴粒径主要分布在35~45μm之间,当水压为3MPa时,雾滴粒径分布在25~35μm 之间,当水压为4MPa时,雾滴粒径绝大部分都小于25μm,由此可以得出,喷雾压力越大,喷出雾滴的雾粒直径越小。井下粉尘粒径主要集中在10~30μm,根据雾滴粒径与粉尘粒径越接近降尘效率越高的原则,当井下静压在2.5~3MPa时,也能满足雾滴粒径的需求,一定程度的降低粉尘浓度。

(2)气幕参数优化

气幕的出口风速是直接影响其隔尘效果的主要因素,根据经验设置风幕出口风速为5m/s,10m/s,15m/s,20m/s,25m/s五个风速值分析最佳风幕参数。得到不同风速下空气幕流场形成情况如图6所示,同时检测开启气幕后粉尘浓度变化,不同风速下气幕前后粉尘浓度变化如图7所示。由风速云图可以看出,风速大于10m/s时就可以形成气幕,达到隔尘效果;随着风速的增加,会对掘进机周围粉尘产生二次扬尘,结合粉尘的扩散规律可知,最优的气幕风速可设置为15m/s。

图5 不同压力条件下雾滴粒径分布

图6 空气幕不同控尘风速下流场云图

3 现场应用

根据数值模拟结果得出的最佳长压短抽通风除尘系统运行参数,调节综掘面压入式和抽出式风筒风量,风筒末端到迎头的距离分别是5m和3m,并在掘进机操作台前方0.5m处设置雾幕装置。根据《作业场所空气中粉尘测定方法》,设置测定布置如图8所示,测定长压短抽通风除尘系统联合雾幕隔尘时粉尘浓度分布情况,得到粉尘浓度分布如图9所示。

图7 巷道人行道呼吸带高度粉尘浓度变化曲线

由粉尘浓度曲线图看出,压抽混合式除尘系统联合雾幕隔尘对粉尘控制效果较好,在掌子面5m范围内可以将粉尘控制在80mg/m3以下,全尘降尘效率达到80%以上。同时也可以看出现场实测的结果与数值模拟曲线相一致,验证了运用数值模拟对粉尘运移规律及其控制措施参数优化的可行性和准确性。

4 结论

(1) 单一压入式通风对粉尘只有稀释扩散作用,结合抽出式除尘风机可以进一步降低工作面粉尘浓度,通过数值模拟确定了最优的压入式量为330m3/min、除尘风机最优抽风口控尘距离为3m。

图8 粉尘浓度检测测点布置

图9 现场粉尘浓度检测曲线

(2) 在操作区前方0.5m处设置雾幕隔尘装置,采用井下静压水喷雾,最优气幕风速为15m/s,长压短抽通风除尘系统联合雾幕隔尘对粉尘控制效果较好,可以明显降低操作区粉尘浓度。

(3) 运用气固两相流理论建立数学模型,通过模拟解算,得到综掘面风流流场和粉尘浓度的分布规律,可以为防尘措施参数优化提供依据。