CO2—水雾协同抑制瓦斯爆炸的数值模拟研究

2023-05-20张莉聪李斯曼周振兴

张莉聪,李斯曼,周振兴

(华北科技学院 安全工程学院,北京 东燕郊 065201)

0 引言

在过去十年间,煤炭在我国能源生产和消费结构中占比分别在60%和50%以上[1]。在未来很长的一段时间内,煤炭依旧处于我国能源结构中主要位置。实现安全生产是我国煤炭行业的重中之重。防治瓦斯爆炸是减少群死群伤,实现安全生产的重要一环。

防控瓦斯爆炸分为爆炸前预防瓦斯爆炸三要素同时满足条件(预防性技术)与爆炸后进行控爆(抑爆、阻爆、隔爆、泄爆)。抑爆相对于隔爆和泄爆来讲是一种更为积极主动的控爆技术。抑爆剂的选用是抑爆中非常重要的一部分,CO2和水雾分别是惰性气体抑爆剂与水系物抑爆剂的代表。刘洋等[2]使用Flacs软件模拟惰性气体与水蒸气对长直空间燃气爆炸超压的抑制作用,认为CO2和水蒸气能通过链式反应而抑制爆炸;王燕等[3]将CO2作为冷气溶胶抑爆剂的驱动气体,通过实验得出结论:CO2会减少爆炸区域内O2的浓度,对爆炸火焰起到窒息效果,同时CO2具有一定的化学抑制作用;常新明,LIU等[4-5]利用Fluent软件,采用瓦斯燃烧的种类迁移模型和液滴喷射的DPM模型、随机轨迹模型跟踪液滴,得出小粒径水雾具有良好的抑爆效果。

研究CO2—水雾协同抑制瓦斯爆炸过程中的中重要物理、化学参数的变化,可以为研究多相抑爆剂的抑爆机理提供可视化支持,为矿井瓦斯防爆技术提供理论性指导。运用数值模拟手段,研究CO2—水雾协同抑制瓦斯爆炸过程中的重要物理、化学参数的变化,可以为研究多相抑爆剂的抑爆机理提供可视化支持,亦可为矿井瓦斯防爆技术提供理论性指导。与常规的实验研究相比,数值模拟可以提供更精细、更全面的流场参数分布,弥补实验的不足,且更加安全。

1 实验平台与物理模型

1.1 实验装置简介

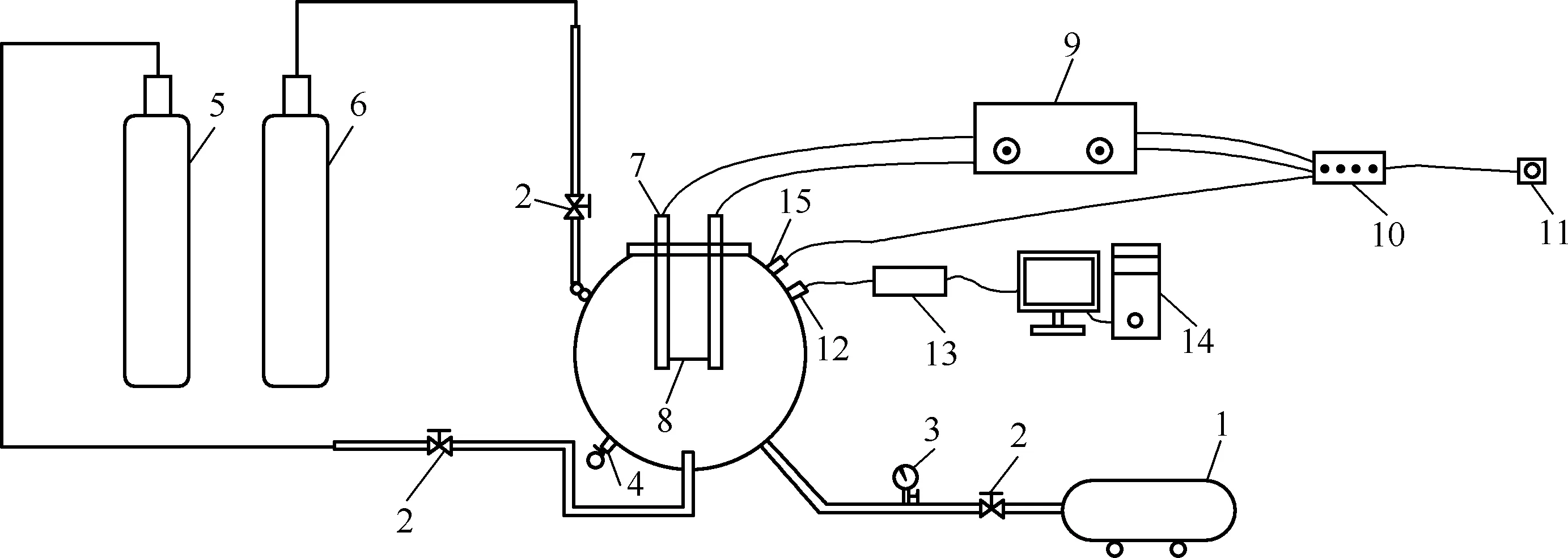

以搭建20L球形爆炸容器为主的实验装置,包括配气系统、点火系统、时间控制系统、压力采集系统及水雾喷射系统,装置如图1所示。

1—真空泵 2—针型阀 3—真空表 4—排气喷嘴 5—空气气瓶 6—CH4气瓶 7—电极 8—钢钉 9—电火花发生器 10—时间控制器11—触发器 12—压力传感器 13—数据采集装置 14—计算机 15—水雾装置图1 20L球形爆炸装置图

实验在此装置下分析了在CO2作用下CH4的最大爆炸压力和最大爆炸压力上升速率,以及CO2—水雾协同作用下抑爆效率[6]。

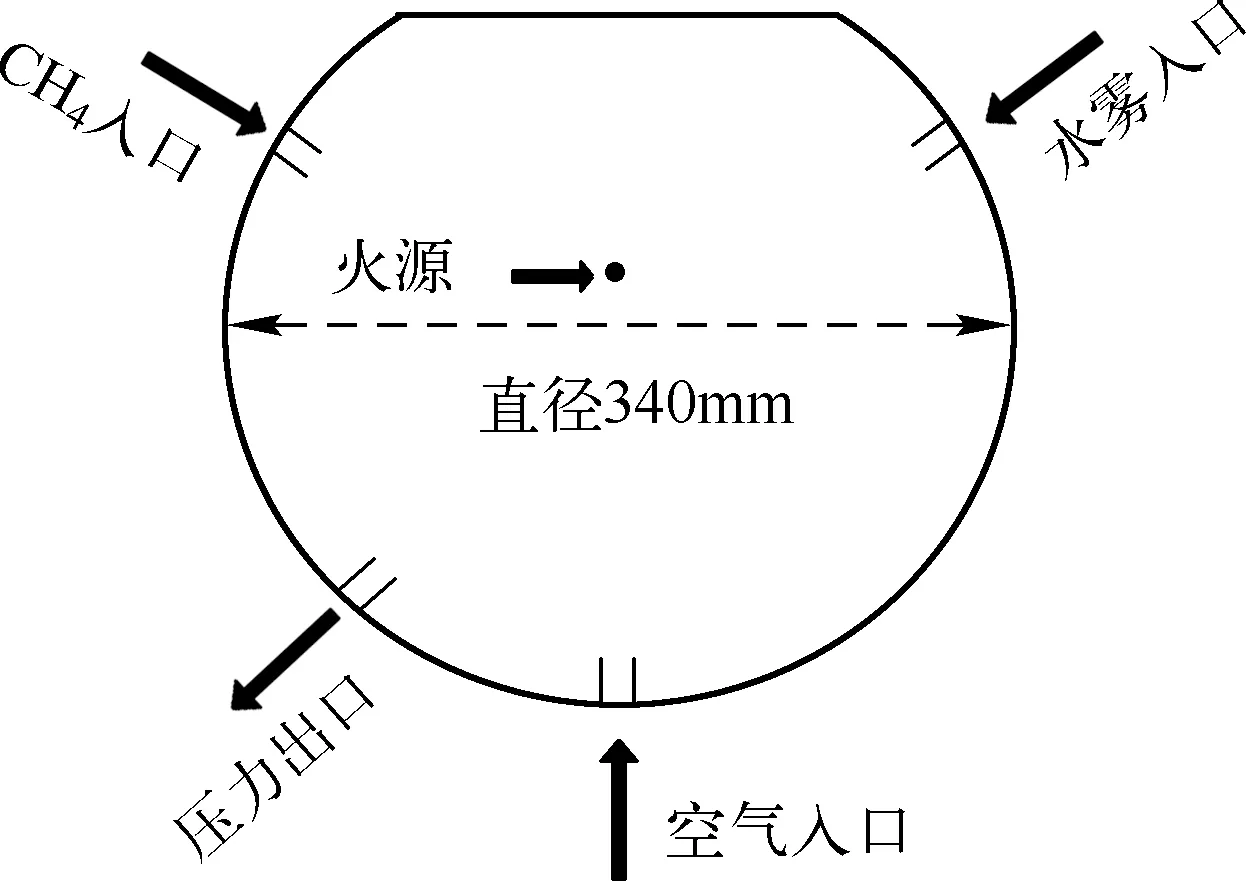

1.2 物理模型

采用实验装置中的20L球形爆炸容器为模拟对象,简化模型如图2所示。图中CO2入口直径30mm,CH4入口直径8mm,水雾入口直径1.5mm,爆炸容器内部充满体积分数9.5%的甲烷气体,赋予火源2000K热量,使之遇热源燃烧。

图2 物理模型

2 数值模拟控制方程的建立与工况

2.1 数值模拟网格划分及控制方程的建立

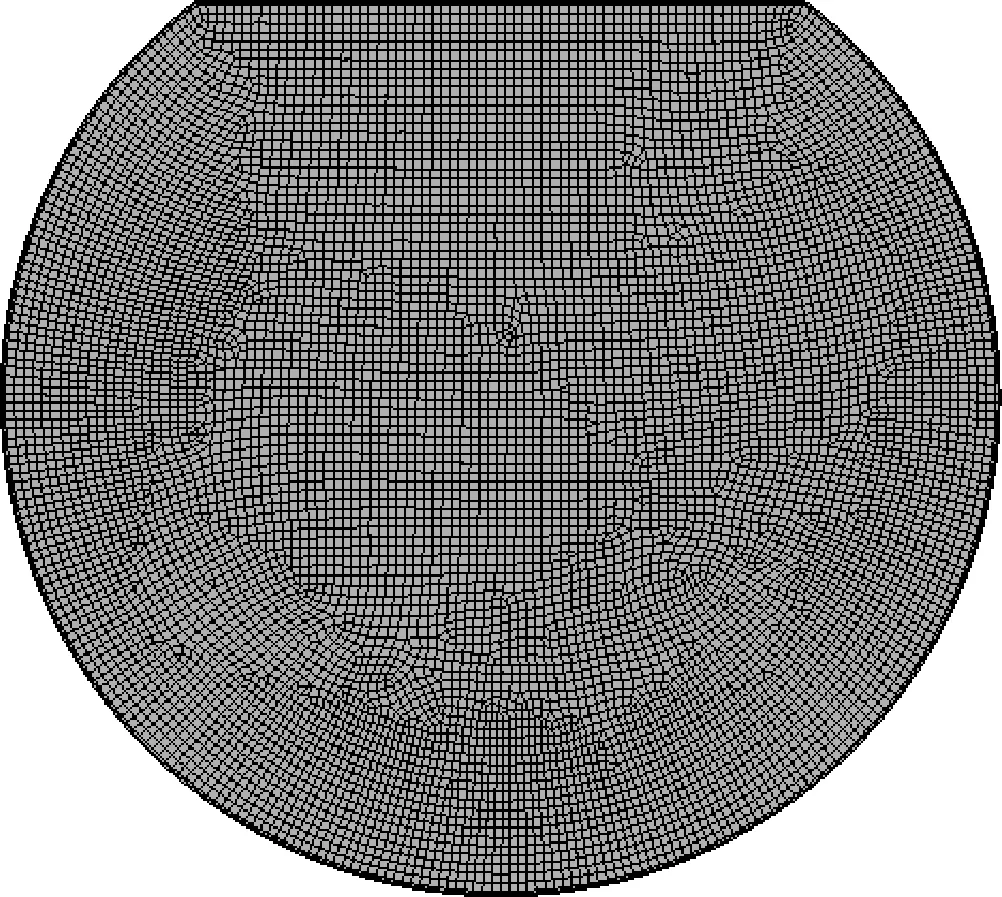

网格划分采用四边形结构网格,为了计算收敛且具有高精确度,首先选用工况1在网格大小为1mm、2mm、3mm、4mm和5mm中进行预模拟,结果表明当网格大小为3mm时求解得出的压力与实验结果误差最小,以此生成网格单元数为10238个,节点网格数为10389个,如图3所示。网格质量达标且已通过网格无关性检测。

图3 网格划分

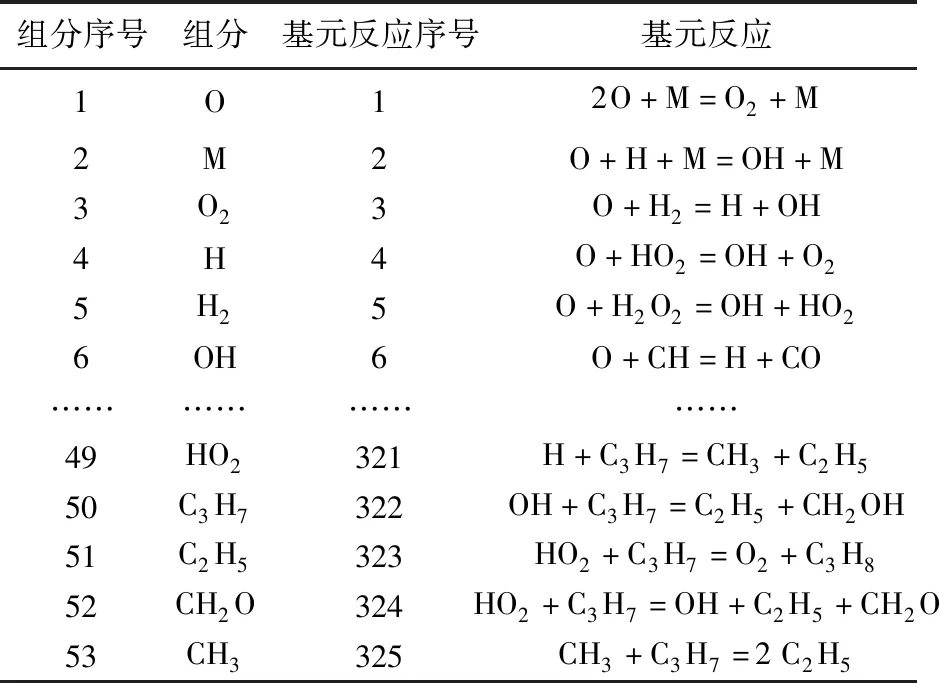

本文模拟采用湍流燃烧模型,模型选择为可实现的k-ε模型,燃烧模型选取PDF组分运输模型,PDF方法能够较为精确地模拟任何详细的化学动力学过程,适用于预混、非预混和部分预混的任何燃烧问题。选用Gri-Mech 3.0甲烷爆炸反应机理进行模拟运算,此机理包括53种组分,325步基元反应,部分组分与基元反应见表1[7-8]。容器壁面采用无滑移、无渗透边界设定,由于瓦斯爆炸反应时间在毫秒量级,故壁面做绝热处理,压力、温度取样点在右壁面处。

表1 Gri-Mech 3.0 部分组分与基元反应

瓦斯在燃烧爆炸过程中需要满足控制方程,控制方程的通用形式为:

(1)

(2)

式中,x、r、θ为轴向坐标、径向坐标、周向坐标;u、v、ω为轴向速度、径向速度、周向速度;ρ为密度;φ为通用变量,代表速度分量u、v、ω;Γφ为扩散系数;sφ为源项;μeff为有效粘度;σφ为普朗特数;k为湍流动能。

控制方程中源项的物理涵义、赋值方式见表2。

2.2 模拟工况和边界条件

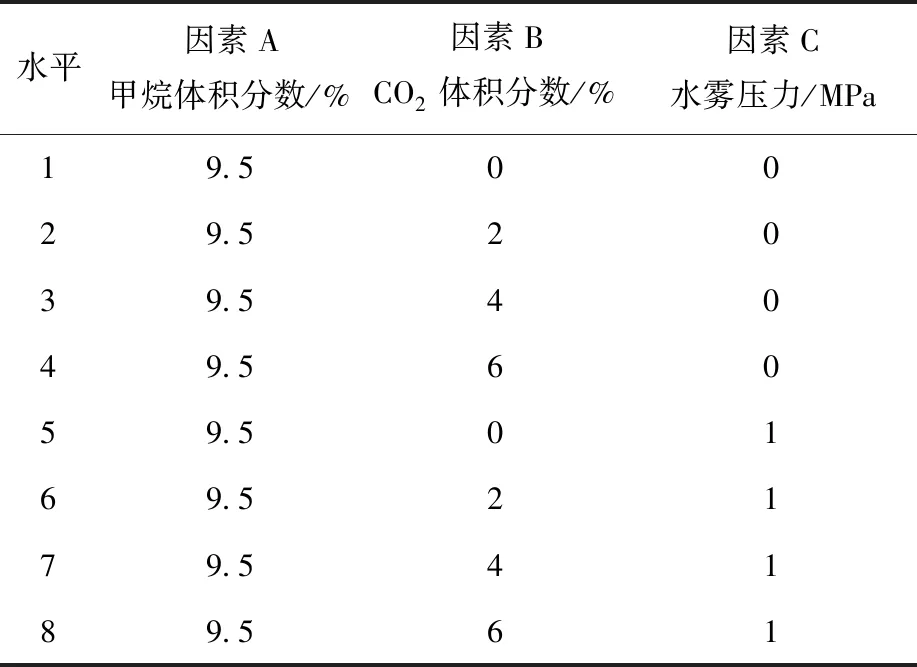

为了研究CO2浓度、水雾压力及CO2—水雾协同对瓦斯爆炸的影响,根据正交试验的基本思想,安排了三因素不同水平的正交工况,以此进行预模拟,影响因素与水平见表2。

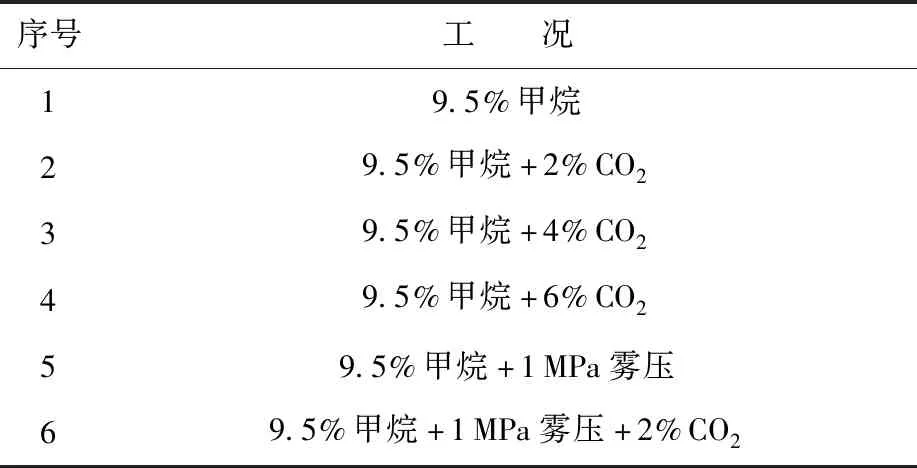

根据预模拟的结果得知,在水平7与水平8的条件下甲烷无法被成功点火,这在防控瓦斯爆炸中属于爆炸前的预防性技术,且在真实环境中当CO2体积分数达到4%时,人体就已经出现CO2中毒症状(头痛、气喘眩晕)。因此数值模拟工况只进行水平1-6,数值模拟工况及边界条件分别见表3和表4。

表3 影响因素与水平

表4 数值模拟工况

表5 边界条件

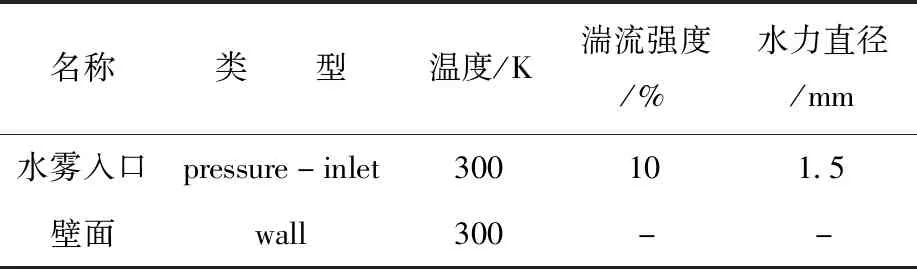

在瓦斯爆炸燃烧之前已使甲烷/空气预混气体充分混合,所以在条件设置时CH4入口、空气入口以及压力出口做壁面处理,水雾喷射时间与点燃瓦斯时刻同步。数值模拟物理场参数:压力为0.101325MPa,温度为300K。

3 数值模拟结果与误差分析

3.1 CO2—水雾对瓦斯爆炸压力的影响

3.1.1 模拟结果云图

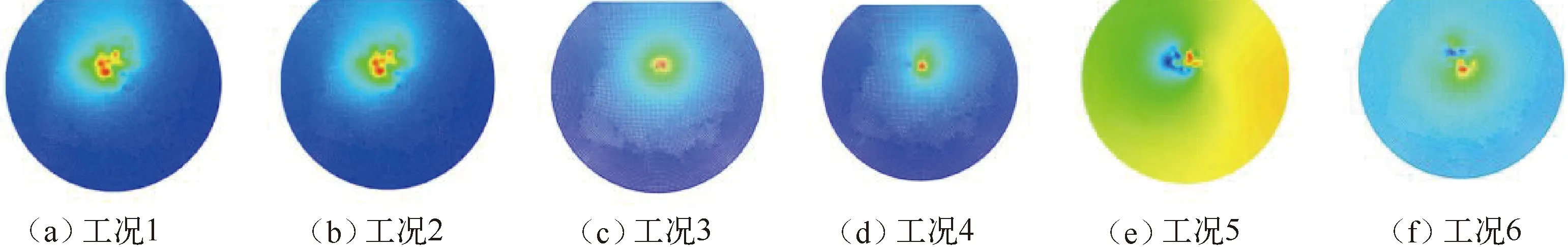

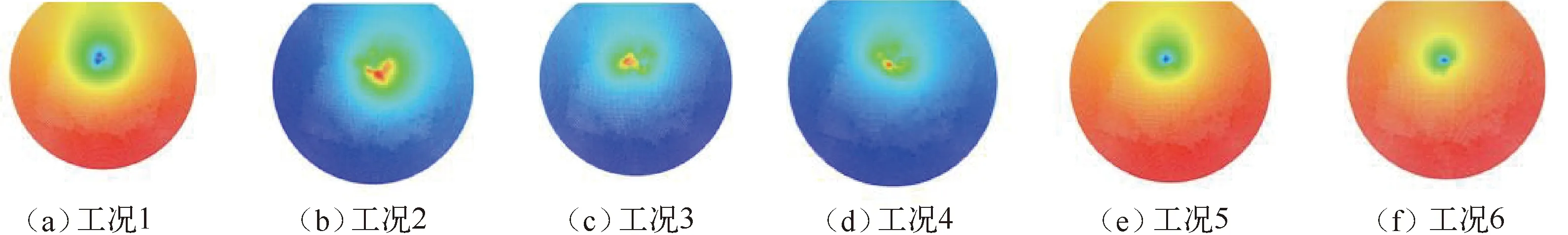

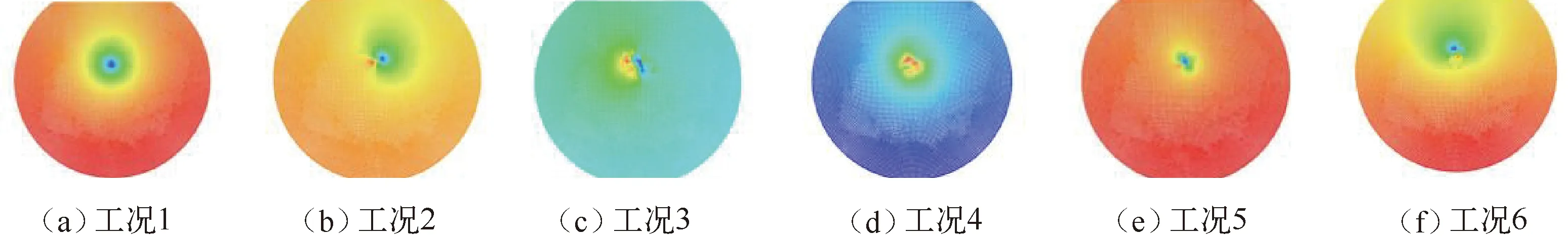

使用Fluent软件,对六种工况下的压力变化进行了数值模拟,同时为了和实验对照,选取了50ms、75ms、125ms、175ms四个时间节点,其压力分布图如图4~图7所示。

数值模拟得出的六种工况下的压力变化如图8所示。在压力变化趋势方面,数值模拟结果与相对应条件下的实验结果基本一致,所建模型具有合理性。

图4 六种工况下在50ms时的压力分布

图5 六种工况下在75ms时的压力分布

图6 六种工况下在125ms时的压力分布

图7 六种工况下在175ms时的压力分布

图8 数值模拟得出六种工况下的压力变化

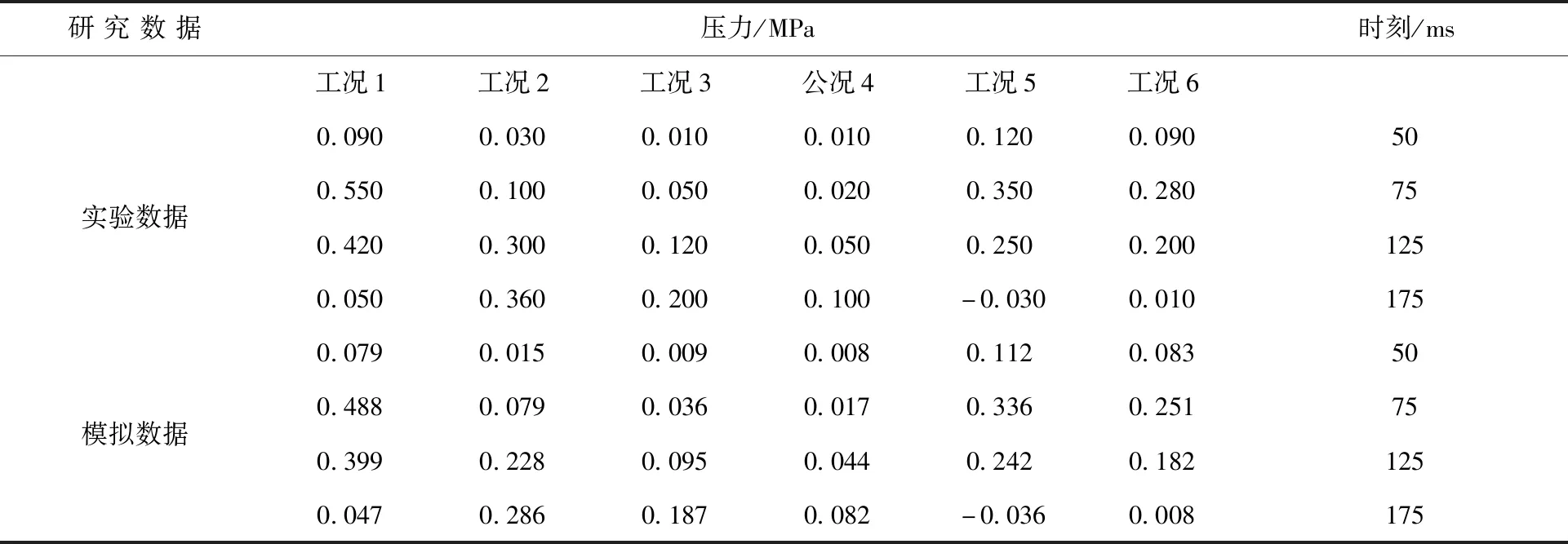

3.1.2 结果误差分析

表4为在50ms、75ms、125ms、170ms时6种工况条件下的实验压力值和数值模拟压力值,通过计算得知,最大误差出现在工况3的75ms,为28%;最小误差出现在工况5的125ms时,为3.2%,因此可以认定数值模拟在部分工况下的结果具有可信度。

表6 六种工况条件下的实验与数值模拟压力值

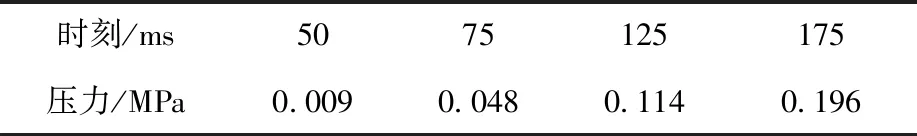

对于误差超过20%的工况模拟,除了实验过程与网格划分存在的误差外,模拟过程中的离散格式也会对结果产生很大影响。为了降低误差,由一阶迎风格式求解转变为二阶迎风格式求解,工况三第二次的模拟结果见表5。

表7 改变网格划分和求解方法后工况3的数值模拟压力值

由表3计算可得,最大误差已降低到10%,在可接受范围之中。

3.1.3 CO2—水雾对瓦斯爆炸压力的影响

随着CO2体积分数增大,瓦斯最大爆炸压力在降低,到达最大爆炸压力的时间也在延后。当CO2体积分数达到6%时,瓦斯最大爆炸压力仅0.082MPa,与工况1相比,最大爆炸压力下降了495.1%。当添加水雾后,水雾同样会在一定程度上降低最大爆炸压力,但不会延迟到达最大爆炸压力的时间,这可能与CO2与水雾参与链式的种类与程度有关。

工况为‘2%CO2+1MPa雾压’时甲烷的最大爆炸压力比加入2%CO2时下降43.8%,比加入1MPa 雾压时下降42.6%。由此可见,CO2—水雾协同抑爆效果要优于同等体积分数或压力下的CO2抑爆或水雾抑爆。

3.2 CO2—水雾对瓦斯爆炸温度的影响

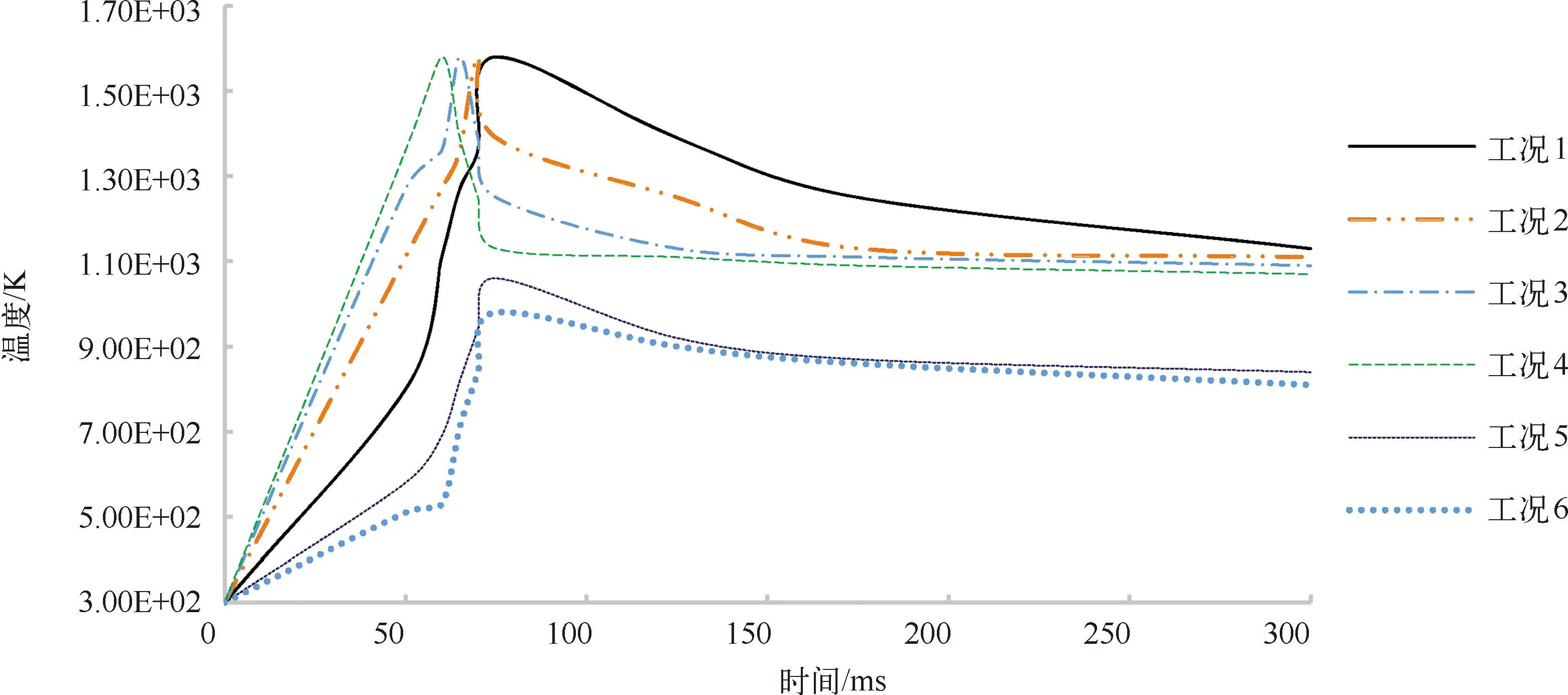

温度是影响瓦斯爆炸进程与火焰传播速度的重要影响因素之一,依照壁面上的采样点,对六种工况下的燃烧温度进行模拟,并依次得出燃烧温度曲线,如图9所示。

图9 六种工况下瓦斯燃烧温度时程图

由图9可知,随CO2体积分数的增加,到达温度峰值的时间变短,这是因为在瓦斯爆炸链反应初期,CO2与H·发生化学反应生成CO和·OH,反应放热,而CO和·OH均会促进瓦斯爆炸链反应和火焰燃烧的进程,使温度升高得更快;初期过后,CO2的稀释作用远大于参与反应的化学抑制作用,体积分数越高的CO2使反应中的活性自由基越难以结合,链反应速率降低,温度也随之下降。

水雾的增设会大幅降低瓦斯爆炸的温度,使温度峰值降低49%左右,水雾蒸发吸热,同时会使反应平衡方程CH4+2O2→CO2+2H2O向左移动,从而使温度进一步下降。

模拟结果表明:CO2—水雾协同对降低瓦斯爆炸温度具有良好的效果,综合了CO2与水雾各自对爆炸温度的影响,使最大爆炸温度相对于工况1降低61.2%。

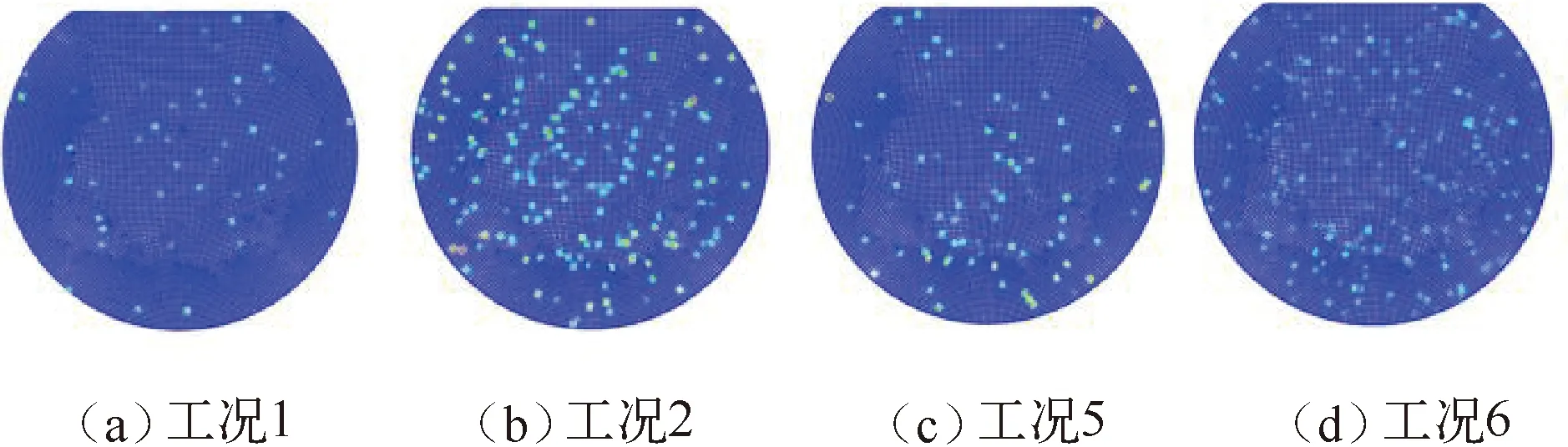

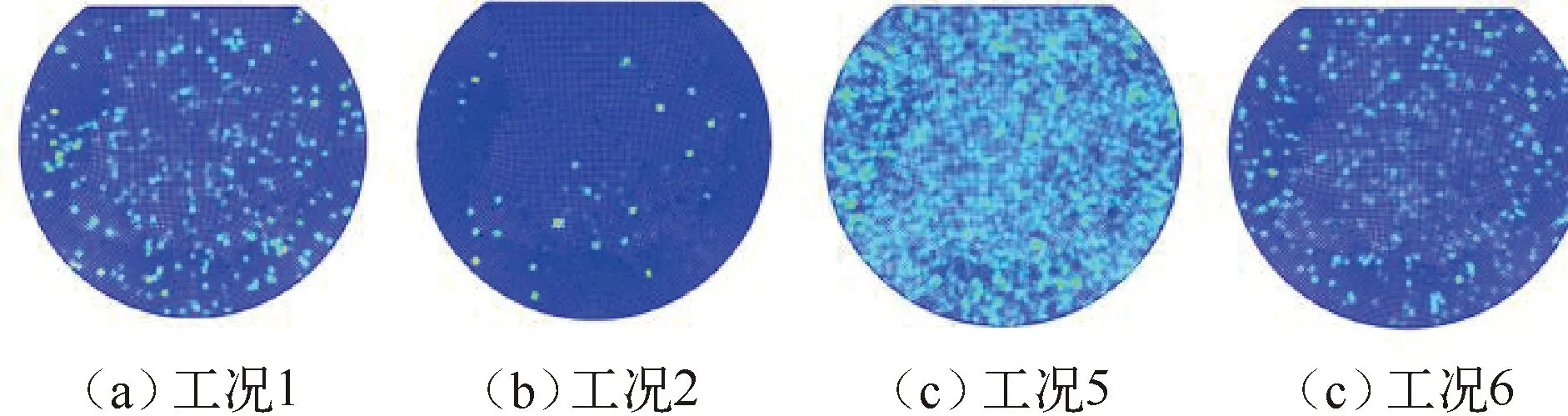

3.3 CO2—水雾对活性自由基的影响规律

在瓦斯爆炸反应过程中,以·OH和H·为代表的活性自由基对瓦斯爆炸推进产生重要作用[9],许多抑爆技术也是基于吸附销毁爆炸产生的·OH和H·产生良好效果[10-14]。图10与图11 分别表示75ms时工况1、工况2、工况5与工况6的·OH和H·质量分数分布。

图10 四种工况在75ms时·OH质量分数分布

图11 四种工况在75ms时H·质量分数分布

在75ms时,CO2参与的反应主要有CO2+H·→CO+·OH和CO2+H·→O·+·HCO,所以工况2条件下·OH相对较多,而H·较少;添加水雾后,H2O自身会分解出·OH和H·,而在富氧条件下更能起到氧化作用、容易参与进瓦斯爆炸反应进程的是·OH[15],因此工况5中H·较多,·OH较少;工况6是CO2—水雾协同对·OH 和H·的影响,综合了上述两种原因,使·OH 和H·的质量分数分布均处于相对较少的水平,瓦斯链反应进程也会相对缓慢,从而达成抑爆的目的。

4 结论

(1) CO2—水雾在稀释瓦斯反应物的同时二者都会在一定程度上参与瓦斯爆炸链反应,具有相应的化学抑爆机理。协同时会使·OH和H·关键自由基的质量分数均处于较低水平,弥补了CO2和水雾在抑爆过程中·OH或H·突增的情况,瓦斯链反应进程也会相对缓慢,从而达成更有效的抑爆目的。

(2) CO2—水雾协同抑爆效果优于同等浓度或压力下的CO2抑爆或水雾抑爆。工况为‘2%CO2+1MPa 雾压’时瓦斯的最大爆炸压力比加入2%CO2时下降43.8%%,比加入1MPa雾压时下降42.6%,且随着体积分数增大,瓦斯最大爆炸压力降低,到达最大爆炸压力的时间在延后,同时CO2会使瓦斯爆炸到达温度峰值的时间变短,温度升高得更快。CO2—水雾协同对降低瓦斯爆炸温度具有良好的效果,使最大爆炸温度相对于9.5%甲烷降低61.2%。

(3) CO2—水雾协同抑爆技术为煤炭行业防控瓦斯爆炸提供了新思路。二者协同具有更好的经济性与可行性,可以据此应用到矿井瓦斯防爆中,为抑制瓦斯爆炸技术创新提供新途径。