基于回归分析研究影响矿用卡车油耗的因素

2023-05-20冯读康张瑞新孙健东

冯读康,张瑞新,孙健东

(华北科技学院, 北京 东燕郊 065201)

0 引言

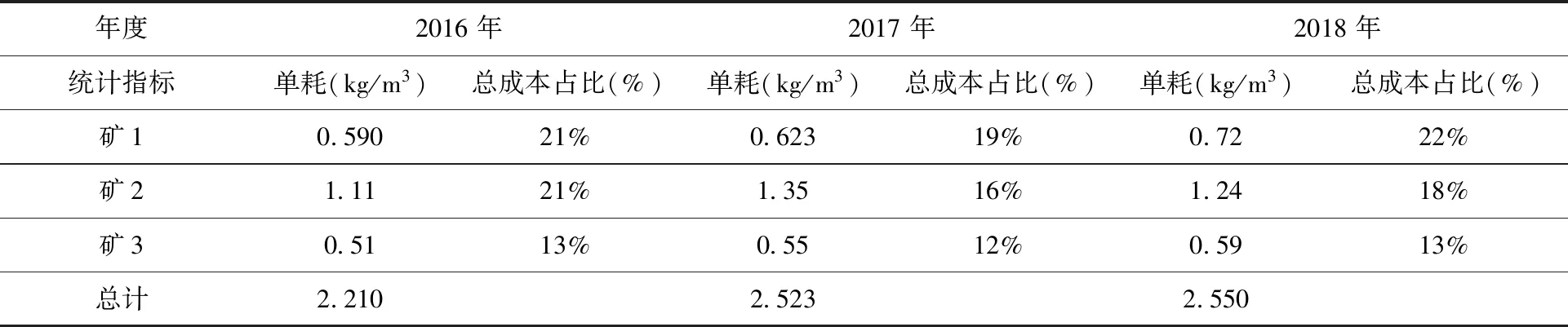

在露天开采过程中,大量被剥离的土岩需要被排弃,原煤生产的总成本中,运输费用就占有极大比例。根据不完全统计,原煤生产的运输成本一般占到露天矿山生产总成本的50%~65%,因此运输费用对于露天采矿的经济效益有着很大的影响[1-2]。卡车运输是我国大部分露天煤矿采取的排弃物料方式,由燃油消耗引起的经济成本占运输成本的30%~50%。以某露天矿山为例,通过统计分析2016年到2018年每年的矿用卡车单耗以及总成本占比数据(见表1),可见矿用卡车燃油消耗费用占总成本比例之高。现如今,国际油价依旧呈现波动上涨趋势。随着燃油价格的上升以及矿山发展建设的经济要求不断提高,减少卡车油耗成为减少运输成本的决定性因素[3]。

表1 某矿区矿用自卸车单位油耗统计

实现降本增效,减少卡车油耗,必须围绕影响卡车燃油消耗的相关因素展开分析。国内学者对这方面做了大量研究:冉启权[4]分析了矿卡自身的保养、驾驶员基本操作、运输道路设计以及道路质量对卡车油耗的影响;刘宪权[5]提出根据矿山实际路况以及发动机牵引特性来测算、判定实时油耗状况;王振军等[6]基于BP神经网络与Matlab神经网络工具箱理论,提出矿山道路弯道数量以及弯曲程度会对卡车油耗造成一定影响,并构建了关于露天矿山的单耗神经网络预测模型;庞明海[7]提出了燃油经济性评价指标,并分析了坡道坡度对燃油经济性的影响;霍云露[8]则利用多元线性回归分析方法,依据安太堡露天煤矿已有的数据统计资料对产量、运距、高差、载重进行了分析,并给出了合适的核算公式,但是该公式只适用于当时的平朔安太堡露天煤矿,不具有实时性与普遍性。上述研究均是针对一种或几种影响因素进行简单分析,且多集中在研究影响权重不大的因素,对卡车油耗主要的影响因素未进行详细研究。

目前矿上缺乏矿用卡车合理油耗标定及全矿统一的油耗考核指标,现场只根据不同运距及提升高度来制定油耗考核标准。然而实际作业过程中,不同运输道路中卡车运行的速度是随时变化的,装载时电铲每铲挖取煤、岩的重量也是不固定的。即使行驶在相同的运输道路,卡车载重以及速度的不同也会导致同一辆卡车的燃油消耗值存在差异;而高差又受到坡度的影响。因此本文将针对坡度、速度以及载重对卡车油耗的影响开展研究。

1 实验设计

在某露天煤矿进行油耗实验过程中发现,该露天矿山的运输道路一般处于无人、低速、车流少的交通状态,道路运输线路多且复杂,故使用控制变量法来减少无关变量对实验结果的影响。首先选择单一的、道路较为平整的运输路径作为目标数据采集道路;然后选用车龄合适、维护较好的矿用卡车作为实验车辆;同时实验过程中固定在相同天气下安排同一名驾驶员驾驶同一辆矿用自卸卡车,对其运输过程进行数据统计分析。最后选用相对稳定的数据组,最大程度上避免道路质量等因素对矿用卡车燃油消耗数据的影响。露天矿山道路产生的总阻力(TR)主要由滚动阻力、坡度阻力以及加速阻力产生,其计算数值分布在2%~10%之间。通过实验,选取总阻力为4%和6%的道路进行分析。

坡度的推算方式主要是由位置传感器得到的数据信息,通过计算数据的起始和结束两个单位的高精度相对位置,得到矿卡两个时刻的水平位移和时间差,再经过一系列计算得到坡度值。而坡度的表示方式有很多,主要包括分数法、密位法、度数法和百分比法。目前科学研究以及矿用数据常用的坡度表示方法是度数法和百分比法。

我们通常把矿山坡道的高差用字母h表示,水平距离用字母l表示,用字母i表示坡度。度数法即用度数来表示坡度,利用反三角函数计算得到坡度i的值如下:

(1)

(2)

百分比法求道路坡度,即取两点的高程差除以两点的高程距离的百分比(如式3)求出坡度的大小。

(3)

因实验中度数法计算结果较为复杂,且不易用于后续的数据处理计算,故本研究选用百分比法对坡度进行表示。

速度数据可由GPS时空位置数据经过一系列计算获得,通过对单位时间内行驶距离进行计算,得到卡车瞬时速度,瞬时速度变化的精准度由传感器采样频率大小决定,理论上分析是采样频率越大,瞬时速度的计量越准确,为使数据变化趋势更加明显,GPS数据采集频率设为1次/秒。在矿卡4个油气悬挂系统的油气阀门外接压力传感器,结合倾角传感器、运行速度以及路面不平整度数据,分析计算得到真实载重。记录空载和满载完整过程的时空数据,结合油耗传感器的时空数据值可得到重载与空载过程的油耗数据,从而推出单位时间内油耗值。

2 设备选型

实验所在的露天煤矿主要采用单斗-自卸车间断工艺,同时使用单斗-自卸车-破碎站-带式输送机半连续工艺,年产量达到千万吨级别,主要以间断式开采工艺为主,且该露天煤矿作业灵活、初期投资少,推进速度快,运距较短。而矿用卡车机动灵活、调配方便、独立性强,可适用于复杂地形条件下的多种矿岩开采。因此,该矿配备了大量用于运岩、运煤的矿用电动轮卡车[9-10]。其中BELAZ-75306矿用卡车在该矿被大量投入使用。表2中介绍该型号卡车的基本参数。

表2 电动轮自卸车基本性能参数

确定计划研究的矿用卡车燃油消耗影响因素,即可明确需要采集的数据类别,并依此进行传感器种类选型[11],在此基础上才能进行接下来的研究。

露天矿矿用卡车整车质量、载重非常大,行驶道路特殊、发动机耗油量大,而且进、回油管都是独立连接到燃油箱。与ECV式油耗仪、液位式油耗仪相比,容积式油耗传感器精度相对较高、更具备可靠性。因此采用较先进的容积式油耗仪,该设备加装在矿用卡车发动机设备的进油管与回油管之间,发动机的实际耗油量主要通过监测矿用卡车油路管道中的柴油流量来测算,可完成露天矿卡油耗实时监测与总油耗计算,且该油耗传感器精度可达5‰[12]。

大吨位油气悬挂智能称重系统是目前称重传感器普遍使用的智能系统,通过压力传感器测试旁接方式(在矿用卡车的油气悬挂系统的油气管阀门外接压力传感器),测量油气悬挂系统单悬挂的工作压力,并结合多轮静不定载荷分配模型,借由计算机虚拟仿真算法来准确计算不同道路状况下的整车质心位置、载重,并且可以推算出总重量。

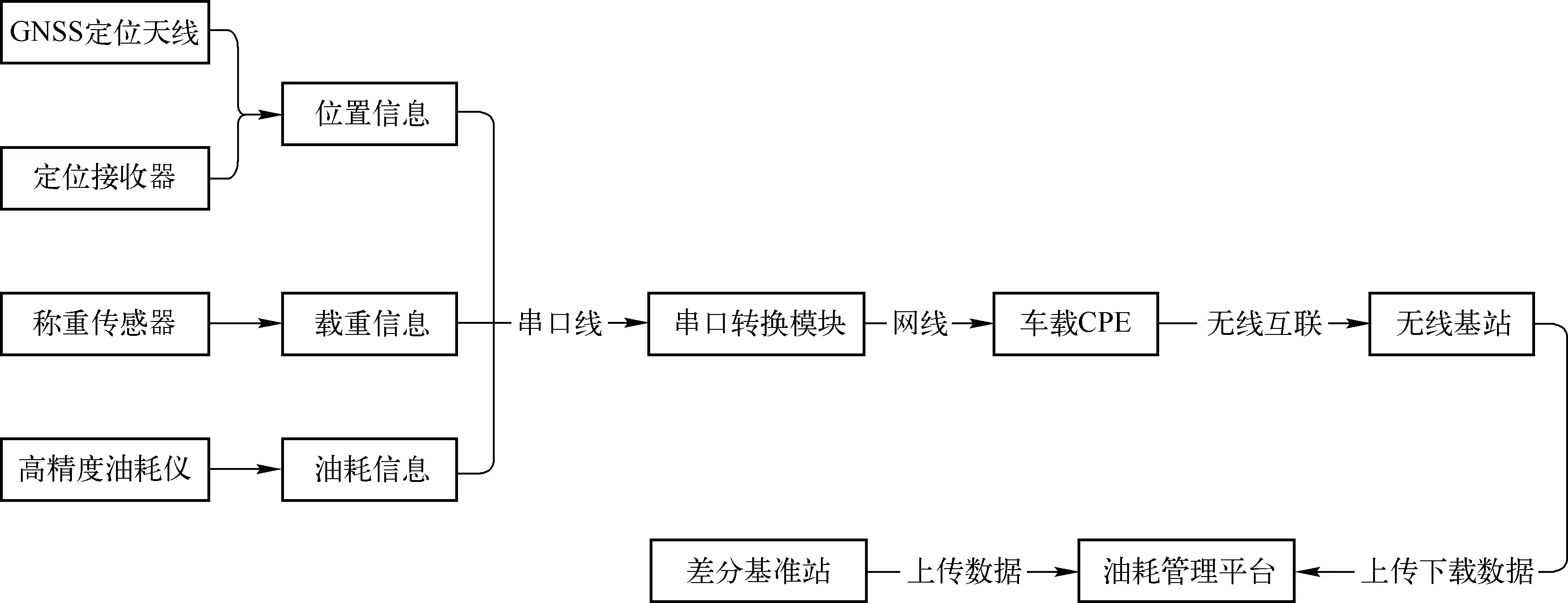

通过无线数据传输系统上传的各种状态数据可以准确了解卡车运输的基本状态信息[13]。数据通过车载CPE接入该矿区mesh内网并上传到系统中,从而实现实时监测。由于车载定位是移动的,很容易出现误差,所以建立差分基准站。差分基准站主要使用差分GPS技术,在未知点上建设差分基站,与车载终端的GPS信息进行对比、矫正位置信息,从而削弱车载动态定位的误差(如图1所示)。

3 数据分析过程

统计学采用的数据分析研究方法有很多,常用的分析方式还是回归分析法。回归分析法利用统计学原理,对大量数据进行统计处理,并通过分析得到单一自变量或多个自变量与因变量的关系,可以推出未来因变量的变化情况,并预测该计算模型的发展趋势。相比于其他软件而言,Origin软件更加适用于科技绘图。该软件支持不同格式的数据输入以及图像输出属性调整;可自定义函数绘制各种各样的2D、3D图形,进而更直观的显示数据趋势,故以下数据分析均使用Origin进行处理[14]。

图1 数据上传流程图

3.1 单一因素回归分析

为了研究矿用卡车燃油消耗与卡车运行速度、总重量、坡度之间的耦合关系,使用单因素回归分析方法进行研究。单因素回归分析法是一种常用的数理统计分析方法。用单因素回归分析矿用卡车燃油消耗,即在油耗实验进行过程中,仅仅分析、处理一个单一方向上的因素。使用该方法可以更直观地看出矿用卡车最大运行速度、卡车总重量、道路坡度等因素的变化对卡车燃油消耗观测值的影响程度,该分析结果可用于不同影响因素场景下的油耗预测。

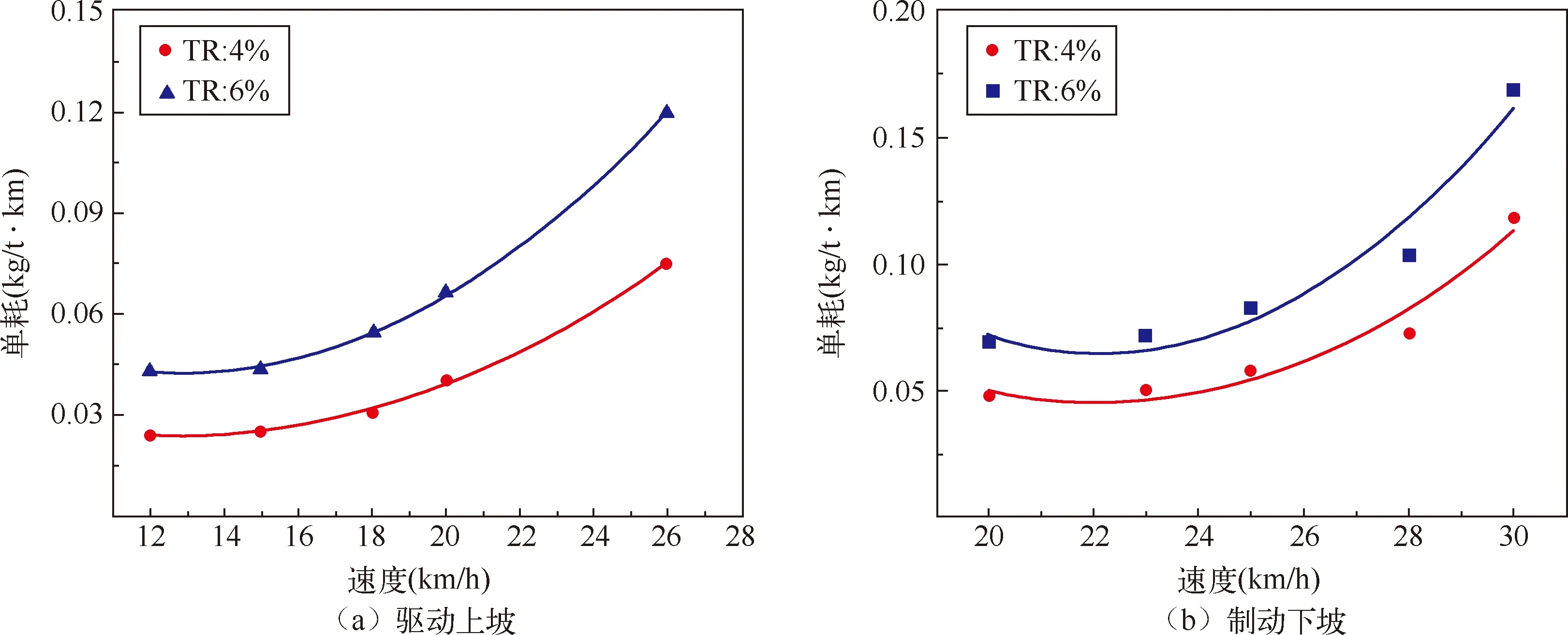

3.1.1 速度对单耗的影响

为了研究速度对单耗的影响,选取露天矿山道路总阻力相同的情况进行研究。同时,最大程度上降低其他因素的影响,最后提取有效数据进行分析。实验表明:矿用电动轮自卸卡车上坡时的单耗与行驶速度呈现正相关规律,并且随着自变量速度的增加,单耗的上升趋势增加(图2),而在下坡道路中,单耗与行驶速度在一定的速度区间内成正相关。同时,在速度大小相同时,总阻力越大,单耗相对越大。因此,在矿山道路设计时,在一定范围内降低坡度值有利于降低油耗;同时,在同一坡度下,保持上坡速度在14~16km/h区间内、下坡速度在21~23km/h区间内,可减少大量燃油消耗。

图2 卡车运行速度对单耗的影响

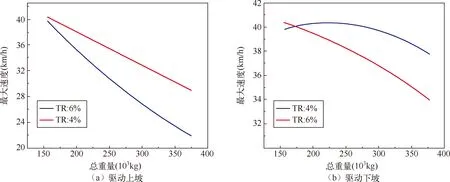

3.1.2 总重量对最大速度的影响

理论上该型号矿用卡车空载总重量为156t,满载情况下为376t(不超载情况下的载重,非额定值)。由图3可看出,矿用自卸车在上下坡作业时,随着总重量的增加,最大行驶速度逐渐降低;并且总阻力越大,对速度的影响越大,同时也会导致矿用卡车最大稳定速度降低。通过将数据拟合为连续平滑曲线,可发现:存在一个总重量值使得不同坡度下的最大速度也相同。

图3 卡车总重量对最大速度的影响

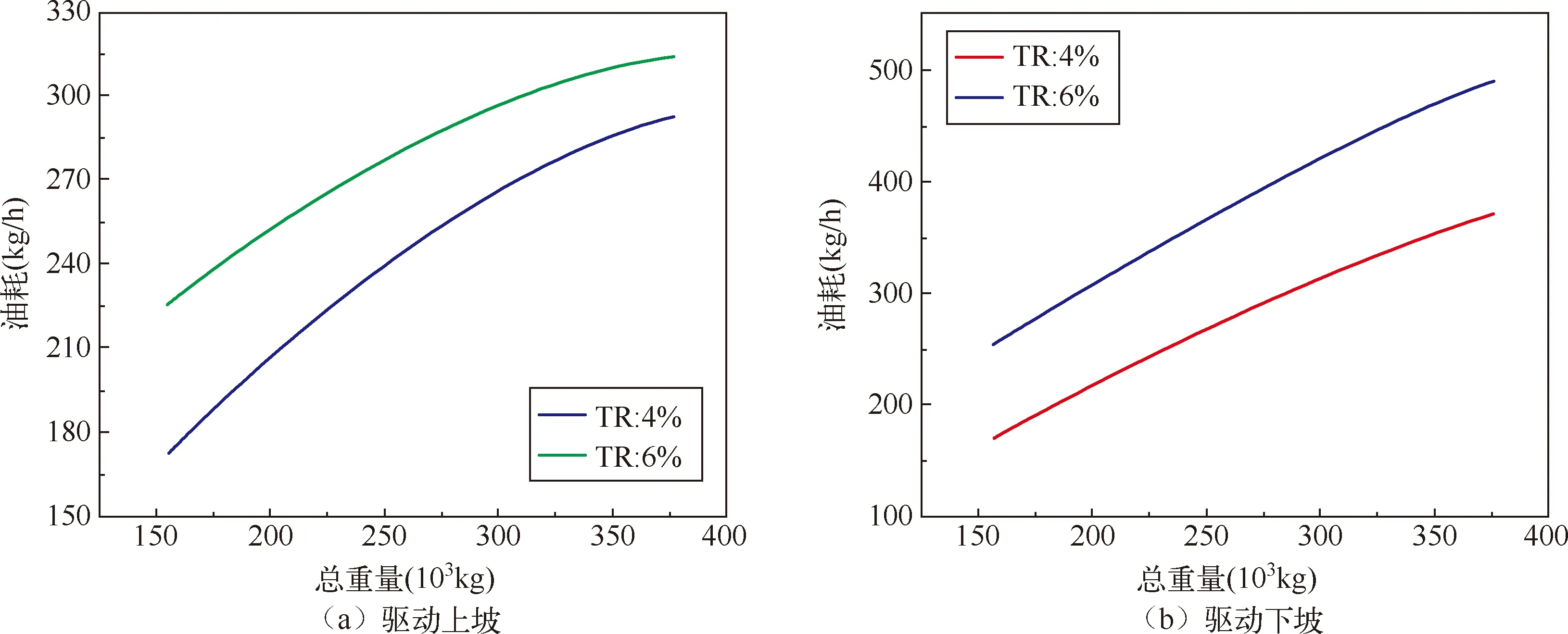

3.1.3 总重量对油耗的影响

由图4可知:在露天矿山道路产生的总阻力相同的条件下,卡车燃油消耗随着卡车总重量的增加呈现不断增加的趋势,但曲线斜率渐渐趋于平缓,即油耗增加的程度在缓慢降低。因此,在自卸车不超载的情况下,满载有利于节省油耗。

在矿用卡车总重量相同的情况下,道路总阻力越大,卡车油耗越高(如图4所示)。

图4 卡车总重量对油耗的影响

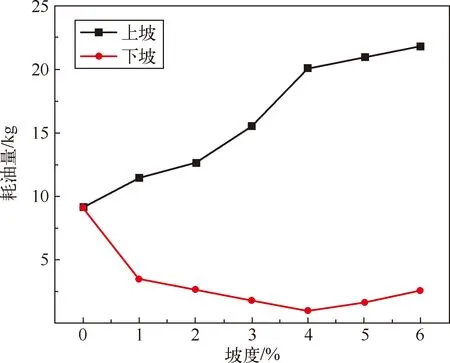

3.1.4 坡度对油耗的影响

卡车装载时电铲每铲挖取煤、岩的重量是不固定的,因此自卸车每次重载的总重量也大小不一,在进行变量分析时,总重量数据采用平均值。自卸车重载时平均总重量一般为350t左右。通过控制变量法控制变量,保证在坡度不同的情况下,自卸卡车运行相同的距离,并进行耗油量的测算。如图5所示:在自卸车上坡时,道路坡度越大,燃油消耗也更大,自卸车燃油消耗随着坡度增加而增长;自卸车下坡时,在坡度为0%~4%区间内,油耗随着坡度增加而减少,在坡度为4%~6%区间内,耗油量随着坡度增加而增加,由于是下坡路段,为了保证安全性同时严格遵守矿山自卸卡车运行速度条例,自卸车下坡需要制动减速[15],故耗油量增加;在坡度为4%的情况下燃油消耗最少;在卡车制动减速下坡时,坡度与油耗的影响关系并非线性相关(如图5所示)。

图5 坡度对油耗的影响

3.2 多元回归分析

通常影响到因变量变化的自变量往往不止一个,研究多个变量对因变量的影响常用多元回归分析法。在研究卡车油耗过程中,将油耗值视为因变量,卡车运行速度和卡车总重量视为自变量。在相同坡度下进行实验,可以发现:在相同总阻力下,由于速度与总重量的协同作用,油耗与两者呈正相关关系,即随着卡车运行速度和总重量的增加,油耗值也随之增加;在速度、总重量一致的情况下,总阻力的大小对油耗的影响也不可忽视。以下(如图6所示)模拟结果可为今后道路运输过程中卡车的载重、运输速度的设定提供参考,为节省油耗提供依据。

图6 卡车总重量和运行速度对油耗影响

4 结论

(1) 通过分析当前卡车油耗研究的部分成果,提出一种简单易行的矿用电动轮自卸车燃油消耗研究方法。结合相关传感器的使用对相关数据进行剖析,得到结论:卡车爬坡时随着速度、坡度、载重的增加,矿用卡车燃油消耗呈现上升趋势,因变量与自变量呈正相关;而在下坡时,为了使卡车运行速度达到安全运输范围内,需要踩刹车进行制动,当载重、卡车运行速度都符合矿山道路安全运输要求时,因变量与自变量也呈现正相关性。

(2) 使用较为先进的油量计算系统有利于矿方更准确地进行油耗记录管理,该方式更科学、更简单、计量精度高于人工且更加可靠,有利于优化运营成本,并为企业提高决策水平提供科学的依据。

(3) 在控制其他影响因素不变的情况下,控制单一变量来分析单耗与速度、油耗与总重量、总重量与最大速度、耗油量与坡度的关系具有一定可行性。但露天矿山现场状况复杂,影响油耗的因素众多,单因素回归分析是不够的,同时结合多种元素分析数据、结合理论研究可以使结论更加具有可靠性。

(4) 成本管理对企业发展起着至关重要的作用,而在露天矿卡车油耗的控制与节约方面更是重中之重。通过研究各影响因素与油耗的关系,为露天矿的油耗指标考核标定、露天矿山的降本增效以及矿山的可持续发展提供了科学依据,推动了露天矿山向安全、高效、经济、绿色的目标发展。