AAO-RPIR工艺在某污水处理厂扩建工程中的应用

2023-05-18樊雪红陈燕波司徒菲宋子明徐佳佳

樊雪红,陈燕波,刘 臣,司徒菲,宋子明,徐佳佳,徐 林

(1.中国市政工程中南设计研究总院有限公司,湖北武汉 430010;2.宜春津核环保科技有限公司,江西宜春 336000)

近年来,在国家环境保护政策的号召下,各地污水厂排放标准不断提高。而随着城市的扩展,大部分现状污水厂已处于城市中心,征地困难。因此,在污水厂扩建、改造工程中既要考虑提高水质排放标准,又要节约用地。而目前作为替代传统AAO工艺的生物反应器(MBR)工艺具有出水水质好、占地少等优点,在污水处理方面已进入成熟发展时期,成为21世纪新型主流技术[1-3]。但目前随着该工艺的推广运行,发现其在实际生产过程中又具有高能耗、膜清洗管理复杂等弊端。近几年来,随着水处理技术的创新发展,出现了各种新型水处理技术,本文主要采用快速生化污水处理技术(RPIR),该工艺既能实现节约用地,提高出水标准,同时,又能避免MBR清洗过程的高能耗、药耗、管理运行等方面的问题[4]。该工艺已在全国各地二十多个污水厂或工程中得到应用,如深圳固戍污水厂、江苏响水县城区生活污水厂、福永应急污水处理工程,实际运行效果良好。本文通过对工程RPIR工艺运行后的出水控制指标进行分析,并与本厂一期同规模的MBR工艺运行数据对比,进一步表明了该工艺具有占地少、节能、建设成本低等优势。

1 项目概况

1.1 项目现状

江西省某市污水厂周边三面环山,山体高度相对厂区地面达30 m。一期污水厂工程规模为2.0万m3/d,采用AAO+MBR工艺,于2018年初投产运行。厂区污水来源主要为周边工业园区生产废水及配套附属设施的生活污水。现状污水厂一期设计进水水质如表1所示。

表1 一期设计进水水质Tab.1 Phase I Designed Water Quality of Influent and Effluent

污水厂出水执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A排放标准。目前,随着工业企业的大量入驻及周边配套设施的发展,现状污水厂已处于超负荷运行状态,急需进行工程扩建。经前期方案论证,本次二期扩建工程规模为2.0万m3/d。

1.2 二期扩建工程

根据相关规划及近、远期运行管理便捷性等要求,本次扩建工程位置需与现状一期工程统筹考虑。因现有厂区预留空地较少,扩建工程需向外围新征用地。污水厂三面环山,山体多为强风化页岩,开挖困难且土方量较大。为降低工程投资,必须进行严格的用地限制,污水处理工艺选择需采用集约化、高标准的处理工艺。

2 工艺设计选择

2.1 设计进水水质

对污水厂近2年来进水水质按照90%的保证率进行数据分析,主要进水指标CODCr、BOD5、SS、TN、氨氮、TP的质量浓度分别为303、198、368、21.8、17.5、7.5 mg/L。参考国内相类似的典型工业园区实测及设计进水水质,对原一期工程设计进水指标进行调整,确定本次二期扩建工程进水水质(表2)。相对于一期设计进水指标,CODCr质量浓度由原500 mg/L调整为400 mg/L、BOD5质量浓度由原300 mg/L调整为200 mg/L、TP质量浓度由原4.0 mg/L调整为8.0 mg/L。根据现状主要进水控制指标值,进水TP浓度偏高,另外,调查数据还发现进水氯离子质量浓度为500~800 mg/L,此数值相对于常规生活污水厂偏高,但根据现状一期运行监测数据,氯离子并未对生物污泥活性造成影响。因此,本工程主要控制指标为TP,氯离子指标只作为污水厂进水监测指标,不作为控制指标。

设计出水水质根据环评报告中受纳水体水环境保护要求,与原一期工程保持一致,按照《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准设计。

表2 二期设计进出水水质Tab.2 Phase Ⅱ Designed Water Quality of Influent and Effluent

2.2 主体工艺选择

根据本工程特点,处理工艺需选择占地少、出水水质稳定、可靠的处理工艺,因此,二级处理工艺选择是重中之重。本工程方案首先考虑省去二沉池,目前能省去二沉池的工艺方案主要为以MBR为代表的处理工艺[1-2]。本厂现状一期主体工艺采用AAO+MBR工艺,出水可稳定达标。但据污水厂运营方反映,现状MBR膜冲洗时易打结、运行管理复杂、药耗量及电耗量较大、处理成本高。为了解决一期现状运行问题,需找到一种高效、节能、省地的工艺来代替MBR工艺。

图1 处理工艺流程Fig.1 Flow of Treatment Process

RPIR技术是一种新型污水处理技术,其基本原理是通过在生物池上方设置导流模块,将传统的生物池和二沉池组合在一起。同时,该导流模块装置还可利用生物池内原有曝气条件创造出污泥自动回流环境,在不需要增加其他额外动力的条件下使泥水形成自动环流现象,大大提高了氧传质效率,促进空气、微生物(活性污泥)和水体三相的接触反应,反应器内在维持较高的污泥浓度条件下,形成了等同微生物的截留作用[4-5]。在控制污泥回流量的情况下,该反应器内活性污泥质量浓度可达到5 000 mg/L以上,能高效去除水中CODCr、BOD、氨氮、TP等各项污染物质[6]。

本单元的基本流程为:待处理污水由RPIR高效反应器底部进入,然后进入中间的曝气区域,混合液经反应器内置的导流板作用可实现液、气、固分离,同时,模块上方部分出水可在外加循环回流作用下回到反应器底部,进一步发生生化反应。在泥水分离区放置斜管,沉淀污泥自动滑至模块下方,而后部分污泥在曝气区实现无动力内循环,清水由池顶出水槽收集后排放,本工艺可实现连续进水、出水[4]。

该工艺相对于传统的AAO工艺省去了二沉池,经前期方案对比,本工程若按照AAO工艺+二沉池方案,将增加用地面积约为4 000 m2,而采用RPIR工艺吨水节约用地面积指标约为0.2 m2。

3 处理工艺设计

3.1 处理工艺流程

由于厂区内现状工程建设时未考虑远期规划,本次二期扩建工程设计为全流程处理工艺(图1)。污水经进水泵房提升后进入细格栅、曝气沉砂池,沉砂池后设置事故调节池。因目前进水CODCr浓度相对常规工业污水厂较低,一期现状并未启动水解酸化池也能保证出水水质稳定达标至一级A。为减少本阶段工程投资,考虑预留混凝沉淀池及水解酸化池用地,待后期进水浓度升高时再增设相应的处理单元。主体处理工艺采用AAO+RPIR组合工艺,深度处理单元为高效沉淀池、转盘滤池。为节约用地,转盘滤池及接触消毒池采用组合形式,消毒剂采用稳定、可靠的成品次氯酸钠溶液。

3.2 预处理工艺设计

污水厂进水主要为工业废水,进水水量及水质均有较大的波动性,原水经粗格栅及进水泵房、细格栅及曝气沉砂预处理后,进入事故调节池进行水质、水量调节。粗格栅、进水泵房设计平面总尺寸为27.70 m×8.30 m,主要去除污水中的较大漂浮物,并将污水提升至下一处理单元;细格栅间、曝气沉砂池采用合建方式,平面总尺寸为27.70 m×8.30 m,曝气沉砂池最大流量时水力停留时间为8.4 min。

事故池、调节池采用合建方式,总平面尺寸为49.0 m×31.05 m,分为独立运行的2格。本单元采用出水水泵与溢流堰两种出水方式,当仅需调节水质时,采用溢流堰出水方式;当需调节水质与水量时,采用水泵出水方式,设计水力停留时间为11.3 h。池内配置高扬程潜水泵4台(2用2备),Q=540 m3/h,H=8 m,N=18.5 kW,n=975 r/min,低扬程水泵4台(2用2备),Q=540 m3/h,H=0.5~2 m,N=18.5 kW。

3.3 二级主体处理工艺设计

本工程二级处理主体工艺采用AAO-RPIR处理工艺,AAO生化单元与RPIR是整个污水处理的核心部分,两者相互联系密切。核心设备RPIR模块为全不锈钢材质拼装式设备,该反应器模块置于AAO生物池好氧区上方,该组合工艺设计如图2所示。

注:标高单位为m。图2 AAO-RPIR工艺Fig.2 Process of AAO-RPIR

本工程设计AAO-RPIR组合单元分为独立运行的2组。单组处理水量为1.0万m3/d,设计主要参数如下。

(1)生物池主体单元设计

生物池按照传统成熟的AAO工艺设计,分为厌氧、缺氧及好氧区3个主要单元。设计厌氧区停留时间为2.0 h,缺氧区停留时间为3.91 h,好氧区停留时间为11.33 h。气水比为4.3∶1.0,混合液设计值为4.5 kg/m3。生物池好氧段至缺氧段回流比为200%,缺氧区至厌氧区混合液回流比为100%。各反应区均设置推流器以保证混合液流态呈推流混合式。

(2)RPIR模块设计

RPIR模块取代了生物池后的二沉池,模块为全不锈钢材质,各模块均匀布置在生物池好氧池上方。单个模块尺寸为5.0 m×2.4 m×2.9 m,单套设备处理水量为350 m3/d,本工程两条处理路线共设计66套RPIR模块。因生物池面积较大,考虑工程投资,模块上方暂未设计防阳光屋顶,集水槽会滋生藻类及积泥。结合高效沉淀池运行经验,生物池曝气总管上引出一根气冲管路,气冲管路沿生物池纵向敷设,在每个RPIR模块端头引出一根DN32气冲软管,管路上加设气动闸阀,可满足自动冲洗要求。

(3)过渡区设计

在生物池好氧区及缺氧区之间设置过渡区,水力停留时间为1.12 h。过渡区端部设置污泥浓缩区,好氧区高浓度硝化液经回流渠道至预浓缩区后,通过上部溢流堰由内回流泵抽至缺氧区。预浓缩区下部污泥由剩余污泥泵排出,上部硝化液经过渡区释放一定的溶解氧后回流至缺氧区。此过程既促进了污泥的沉降又保证了缺氧区的反硝化脱氮效果。

3.4 深度处理工艺设计

从出水水质安全性及经济性方面考虑,本工程深度处理方案推荐采用混凝沉淀+过滤方案。结合污水厂现状进水水质TN浓度不高、TP浓度较高的特点,并从节约用地、投资等方面考虑,深度处理工艺推荐采用高效沉淀池+转盘滤池方案。

(1)高效沉淀池

高效沉淀池共分2组,单组设计平均时流量为625 m3/h,最大时流量为937.5 m3/h,平面尺寸为23.1 m×17.50 m,池深为5.8 m。混凝剂聚合氯化铝(PAC)投加量为15 mg/L。反应区聚丙烯酰胺(PAM)投加量为0.5 mg/L。混合区停留时间为2.48 min,反应区停留时间为9.14 min。高峰时斜管区上升流速为11.28 m/h,污泥循环回流系数为5.0%。

转盘滤池、消毒池及巴氏计量槽考虑采用合建形式,池体总平面尺寸为22.85 m×16.30 m。转盘滤池设计2组,设计滤速≤15 m3/(h·m2),单个滤盘直径为3 m,滤盘为12个,有效过滤面积为150 m2。接触消毒池设计为廊道式,停留时间为30 min,采用次氯酸钠消毒,平均加氯量为6 mg/L,最大加氯量为12 mg/L;巴氏计量槽设在接触消毒池出水段,设计喉宽为0.3 m。

4 运行效果

该工程于2021年9月完工,生物池内接种污泥来自于一期,污泥活性较高、启动快。经2周调试后,出水水质已达标,至今处于稳定运行阶段。实际运行期间,RPIR一体化反应池内能维持较高的污泥浓度,污泥质量浓度为4.5~5.5 g/L,污泥沉降比(SV)为35%~45%,溶解氧(DO)质量浓度为4~5 mg/L。在试运行期间,对2021年11月1日—30日运行数据进行了分析。调查发现此期间实际进水水质比原设计值略低,主要原因可能为:一方面环保部门加大了对园区企业污水排放的监管力度,各企业排放口均设置了在线监测点,严防各种偷排、不达标排放等情况;另一方面,受新冠疫情影响,目前园区工艺企业经济不景气,部分企业生产量大大降低。

4.1 CODCr处理效果

现场检测数据如图3所示,CODCr进水质量浓度最大值为148 mg/L、最小值为90 mg/L,出水质量浓度最大值为21 mg/L、最小值为10 mg/L,平均去除率为90.26%。CODCr去除效果较好,出水水质远高于设计标准。

图3 进出水CODCr质量浓度Fig.3 CODCr Mass Concentration of Influent and Effluent

4.2 TN处理效果

TN进出水水质分析如图4所示。TN进水质量浓度为17.8~27.6 mg/L,出水质量浓度为7.8~13.4 mg/L,平均去除率为52.76%。由于11月冬季水温较低且处于调试运行期间,反硝化效果受到一定影响,去除率不高。后续随着工艺运行的稳定,TN去除效果会有一定提高。

图4 进出水TN质量浓度Fig.4 TN Mass Concentration of Influent and Effluent

4.3 氨氮处理效果

由图5可知,氨氮去除效果较高且极其稳定,平均去除率为99%,出水平均质量浓度为0.4 mg/L。即使进水浓度有突然升高的现象,出水浓度亦较低,远低于设计出水水质。这主要是RPIR在好氧区的环形导流作用使得水中氨氮能够更加彻底得到氧化,为下一步的硝化、反硝化反应除氮提供良好的基础条件。

图5 进出水氨氮质量浓度Fig.5 Ammonia Nitrogen Mass Concentration of Influent and Effluent

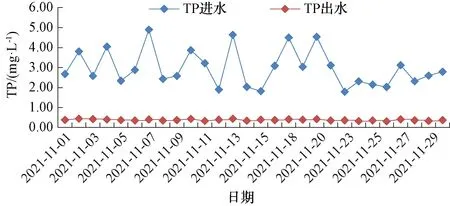

图6 TP进出水质量浓度Fig.6 TP Mass Concentration of Influent and Effluent

4.4 TP处理效果

图6为TP进出水质量浓度。由数据变化趋势可看出,进水TP质量浓度为1.79~4.90 mg/L,变化趋势较大,出水TP质量浓度为0.31~0.44 mg/L,除磷效果较好且稳定,平均去除率为91.83%。调查期间高效沉淀池内并未投加PAC等化学药剂,除磷效果完全取决于生物除磷。即使在进水TP质量浓度高达5.0 mg/L时也能处理至0.5 mg/L以下,可见,RPIR导流模块内环流作用能使得相对于普通的AAO生物池增强了生物除磷效果。

显效:无出现恶心、牵拉疼痛、低血压等并发症,肌松良好、术野显露好,生命体征循环指标麻醉前后稳定;有效:生命体征循环指标麻醉前后有一定波动,肌松较好,牵拉疼痛不明显;无效:生命体征循环指标麻醉前后明显波动。老年人腹部手术麻醉效果为显效、有效百分率之和[3]。

通过以上各指标处理效果可以看出,即使在进水浓度有较大波动时,本工艺处理效果均较能稳定达标,试运行期间处理效果较好,出水水质优于一级A排放标准。

5 经济分析

本次二期2万m3/d扩建工程投资为10 220万元,建设费用为8 470万元。单位总成本(年均)为1.89元/m3,单位经营成本为1.03元/m3。

通过对本工程进行财务分析,本项目财务评价指标均高于国内同行业平均水平,全部投资所得税前财务内部收益率为6.08%,高于同行业水平(6%)。投资回收期为12.61年,低于行业基准投资回收期(15年左右)。

6 厂区一期MBR与本期RPIR工艺对比

本工程现状厂区内一期采用MBR工艺,二期采用RPIR工艺,两期日均处理规模均为2.0万m3/d,进水来源相同。结合厂区现状运行情况,一、二期工艺出水均能优于出水水质标准,对一、二期具体运行效果对比如下。

(1)主要指标处理方面:各检测指标处理效果略有差异,一期工艺中CODCr、SS、TP、TN及氨氮去除率依次为93%、96%、82%、53%及91%,二期为89%、91%、75%、50%及98%。从数据分析来看,一期MBR工艺对CODCr、SS、TP的效果较二期RPIR稍好,对除TN效果基本无差异,除氨氮效果二期优于一期。

(2)运行管理方面:一期膜反洗品频率较高,冲洗时易打结;二期RPIR模块上方会有藻类滋生,需定期清洗。一、二期都需要一定的人工维护,但二期较一期劳动强度小,管理相对方便。

(3)电耗、能耗方面:一期膜冲洗需要各种药剂及大量电耗,而RPIR清洗只需定期气冲或水冲即可,冲洗无需药耗及电耗,且由于RPIR模块利用生物池内原有曝气条件创造出污泥自动回流气升动力环境,相对于传动的AAO+二沉池工艺亦省去了外回流的运行电耗。一、二期运行电耗数据分析如图7所示。由图7可知,一期MBR运行电耗趋势线远高于二期。现状一期工程平均运行电耗为0.61 kW·h/t,而二期试运期平均电耗仅为0.164 kW·h/t。

图7 一、二期运行电耗Fig.7 Operation Power Consumption of Phase Ⅰ and Ⅱ

(4)经济对比:一期MBR池土建工程费用为1 100万元,膜组件约为1 800万元;而二期RPIR工艺无额外土建工程,RPIR模块设备费用为99万元,此模块采用SS304不锈钢材质,使用寿命为30年。MBR膜使用年限仅为5~8年,如按7年更换期计算,30年内总膜组件更新费用约为6 000万元,每年折旧成本约为200万元。

(5)占地面积对比:相对于MBR工艺更为省地,节约了MBR工艺中的MBR池,吨水节约用地面积指标大概为0.06 m2。从本厂两种工艺对比分析,MBR和RPIR两种工艺特点都具有强化固液分离、提高活性污泥浓度、提升生化反应速率的效果。但相对于MBR,RPIR工艺能更好地实现节能、节约投资和运行成本,同时,方便管理。

总体而言,RPIR模块为成品不锈钢材质拼装式设备,直接置于生物池上方,该设备无易损部件,且无需增加土建工程,具有施工周期短、启动快、建设运营成本低等特点,在投资、运行和维护等方面均具有明显优势,可在小型污水厂扩建、提标改造及水环境治理方面加以推广应用[3,6-8]。

7 结论

(1)主体处理工艺中RPIR模块置于生物池上方,该技术代替传统二沉池实现固液分离,可提高悬浮物去除率;同时将截留带有带量微生物的活性污泥利用现有气升动力回流至好氧区,可保持生物池内较高的活性污泥浓度,相比传统的AAO工艺,能同步实现高效脱氮除磷。

(2)RPIR模块置于生物池上方,用地较为节约。与传统的AAO工艺相比省去了二沉池,与MBR工艺相比省去了MBR池,用地更为节省。

(3)RPIR模块利用好氧区内气升动力进行泥水分离,无需增设其他外加动力,相对于MBR工艺大大节约了膜吹扫、清洗产生的电耗及药耗。

(4)本处理工艺相对传统AAO工艺具有污泥龄较长、剩余污泥产泥量少等特点,可减少外运处置等费用。调试运行期间,当生物池内污泥质量浓度低于4 000 mg/L时,出水良好,无剩余污泥排出。当污泥质量浓度为4 000~6 000 mg/L时,生物池内排泥量为100~120 m3/d。