汽车立柱饰板的设计及其刚度分析

2023-05-17熊小羽

熊小羽

(江西江铃专用车辆厂有限公司,江西 南昌 330200)

汽车市场正在走向年轻化,各大汽车厂商在不断迎合市场需求的同时,越来越注重汽车外观和内饰的设计[1],追求汽车内饰件的精细化设计。汽车立柱饰板作为汽车内饰件的重要组成部分,主要功能是为车身立柱内钣金、天窗水管、电器线束、安全带和安全气帘等提供经久耐用的包覆[2]。乘用车一般可分为A 柱上饰板、A 柱下饰板、B 柱上饰板、B 柱下饰板、C柱上饰板、C 柱下饰板。上饰板与顶棚搭接,下饰板与上饰板及汽车门槛搭接。笔者在概括汽车立柱饰板的常见成型工艺及与周圈零件的搭接关系和设计要点的基础上,对某一款汽车B 柱上饰板进行刚度分析,为以后的立柱饰板设计提供借鉴。

1 立柱饰板的表面加工工艺

立柱饰板常见表面加工工艺可分为普通注塑工艺及低压注塑成型工艺。普通注塑工艺立柱饰板表面采用粗皮纹,皮纹角度一般为7°,由于其成本较低,所以广泛应用于中低端车型。低压注塑成型工艺过程分别为抓取面料,面料在动模上定位,动定模合模并注料,保压冷却,开模顶出产品,取出产品[3]。由于低压注塑成型工艺是将冲切好的面料直接覆盖在阴模内,然后合模直接注塑成型,它能够遮盖塑料件上缩印、熔接线等注塑外观缺陷,且能降低型腔注塑压力,对模具材料要求较低,且由于面料与塑料件之间没有胶水,相较于包覆件等工艺,其更有利于车内空气质量。低压注塑由于产品注塑压力低,生产效率高,废品率低,在中高端车型上使用比较广泛,但是零件成本相对较高。

立柱饰板低压注塑成型工艺表皮一般是无纺布,基材为PP 材料,产品表面R角至少3 mm 以上,脱模角度至少8°,产品翻边不大于20 mm,否则注塑时面料会起皱、压破。面料翻边至少10 mm 以上,注塑件在此区域内不应有其他结构,否则表皮无法反包到背面。产品包覆表面不应有尖角和锐角。低压注塑产品断面表面弧线长度S(红线长度)与跨距L的比值一般小于针织面料的伸长率。不同车型立柱饰板常用的表面工艺,如表1 所示。

表1 不同车型立柱饰板常用的表面工艺

2 立柱饰板与周边件的匹配设计要求

立柱饰板设计时要综合考虑强度、刚度、工艺、结构、造型和与周边件配合的要求,笔者分别以立柱上饰板及下饰板为例进行简要说明。

2.1 立柱上饰板与周边件的匹配设计要求

对于乘用车来说,立柱上饰板可分为A 柱、B 柱、C 柱上饰板,其中A 柱上饰板与仪表板、顶棚、前挡玻璃、密封条等搭接,周边件较多,故此处按A 柱上饰板来进行讨论。

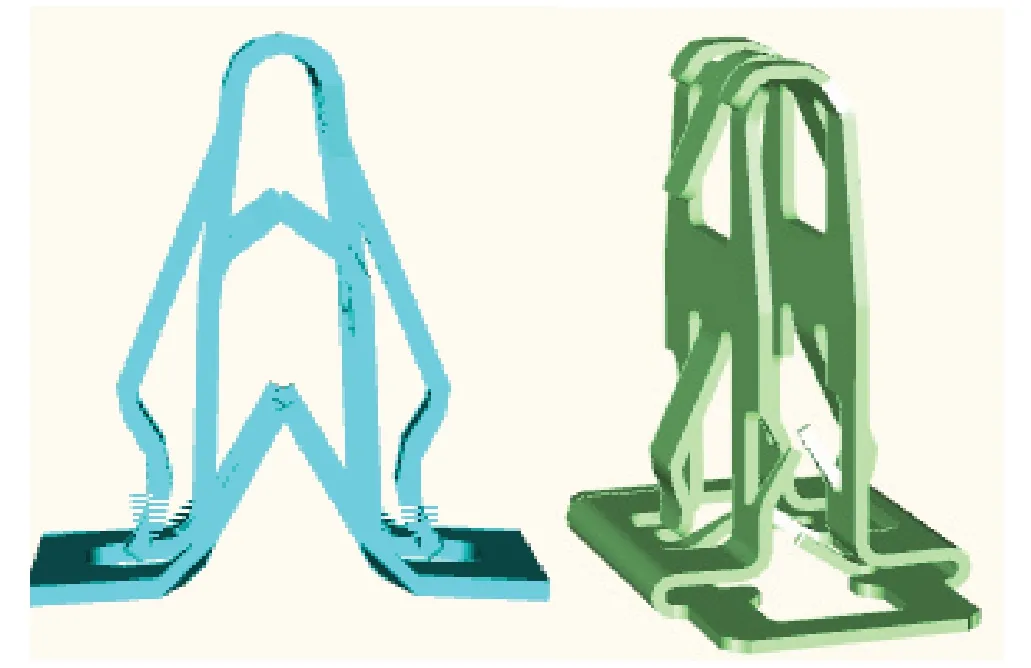

1)立柱饰板的安装。立柱饰板一般采用金属卡扣或有密封功能的塑料卡扣安装,如果选择金属卡扣,则在漏水区需要注意防水。立柱饰板上常用的金属卡扣如图1 所示,对应钣金开孔为6 mm×22 mm,安装点区域周圈至少有6 mm 的安装平面。若立柱上饰板内安装有气帘,立柱上气帘区域的金属卡扣一般为防脱卡扣,如图1 右侧所示,避免在气帘打开时立柱脱落而伤害乘客。

图1 立柱饰板上金属卡扣

2)A 柱饰板与仪表板的搭接关系。如图2 所示,A 柱上应该至少有2 个插片插入到仪表板对应槽内,以便控制A 柱与仪表板的Y 向间隙。立柱上的插片长度至少15 mm 以上,与之匹配的槽在X 向的尺寸至少是插片长度的1.5 倍以上,即尺寸要在22 mm 以上,便于立柱的安装。同时A 柱最低位置的安装点距仪表板表面距离大约150 mm,A 柱最高位置的安装点距离顶棚大约70 mm,保证A 柱与仪表板及顶棚的搭接间隙。A 柱下端需要有个平面与仪表板搭接,且搭接深度至少6 mm,确保良好的匹配外观。

图2 A柱饰板与仪表板的搭接

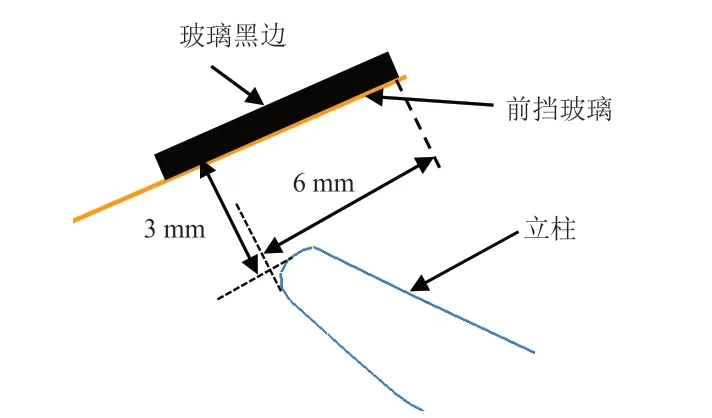

3)A 柱饰板与前挡的搭接关系。如图3 所示,A立柱与玻璃的间隙需不小于3 mm,与玻璃黑边的距离不小于6 mm。A 立柱边缘需平顺,且与玻璃的间隙需一致,保证良好的外观。

图3 A柱饰板与前挡的搭接

4)A柱饰板与顶棚的搭接关系。A柱饰板与顶棚的搭接一般采用压接配合,如图4 所示,与顶棚配合应保证无漏缝[4]。立柱与顶棚的搭接长度是关键控制尺寸,太长有可能影响气帘的爆破,太短则可能盖不住顶棚毛边,导致边界外漏。一般A 柱与顶棚搭接量至少为5 mm,且A柱与顶棚搭接处的圆角需与顶棚A面圆角一致,防止漏缝,搭接处A 柱外观最小圆角应大于R9。A立柱内饰板最高的安装点离顶部的距离最大为70 mm,否则A 柱与顶棚会出现匹配不良情况。有时为了立柱与顶棚匹配美观,顶棚上会做台阶。

图4 A柱饰板与顶棚的搭接

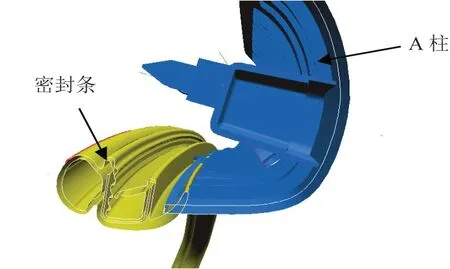

5)A 柱饰板与密封条的搭接关系。如图5 所示,立柱饰板与密封条配合时,一般要求密封条压紧立柱饰板,不允许有缝隙产生。A 柱饰板与密封条的搭接面关键点在于倾斜角,需要保证倾斜角不小于密封条未张开时候的角度,因为一旦倾斜角过小,就会使得A 柱饰板和密封条之间存在缝隙,起不到密封的效果。如果倾斜角过大,可能顶起密封条,给零件整体的美观带来严重的影响。A柱饰板与密封条的相对过盈量一般设定在3.5 mm~4.5 mm,可以保证密封条始终处在紧绷的状态,不会轻易地张开。一旦过盈量过小就会导致在外界施加力的作用下,A 柱饰板出现变形并且无法主动恢复,导致局部鼓包与缝隙出现。

图5 A柱饰板与密封条的搭接

6)A 柱饰板与上车拉手的搭接关系。在A 柱上内饰板上有时会布置上车拉手,在满足造型效果,总布置人机操作性能的前提下,一般上车拉手与立柱上内饰板的周边配合间隙大于6 mm,上车拉手与立柱上内饰板的操作间距L应大于30 mm。其中上车拉手由拉手本体、螺钉饰盖、拉手安装支架及安装螺钉组成,拉手通过安装螺钉与安装支架连接,安装支架再固定在车身上。此时上车拉手的固定点同时可作为立柱饰板本体的安装点,将立柱上饰板固定在车身上。A柱饰板与上车拉手的搭接如图6所示。

图6 A 柱饰板与上车拉手的搭接

7)A 立柱与扬声器的设计。有些车型A 柱上饰板会布置扬声器,考虑扬声器罩自身尺寸及工艺的要求,一般扬声器罩与A 立柱护板一体注塑成型,设计笼音圈改善声音效果,笼音圈高度一般与扬声器密封垫零接触或有过盈。扬声器罩面积不得小于扬声器面积,且扬声器面积在扬声器罩上的投影(通孔面积)不得小于扬声器罩表面面积的40%。

2.2 立柱下饰板与周边件的匹配设计要求

立柱下饰板包括A 柱下饰板、B 柱下饰板、C 柱下饰板,与其匹配的零件有密封条、立柱上饰板等。本研究简要介绍立柱下饰板与上饰板的匹配设计要求。立柱上饰板与下饰板的匹配结果如图7 所示,面差为0,间隙为0.5 mm。

图7 立柱上饰板与下饰板匹配结果

3 立柱饰板刚度分析

3.1 有限元分析方法及判断依据

立柱饰板根据用户在使用过程中与其接触频次的大小可分为三个区域,即高接触区域、中接触区域以及低接触区域,每个区域的有限元分析标准及合格的判断依据有所区别[5-10]。高接触区域包括A 柱靠近乘客侧的面、顶内饰和扶手等;中接触区域包括A 柱靠近玻璃侧的面、B 柱上饰板、C 柱上饰板等;低接触区域包括门板地图袋、门槛饰板、B 柱下饰板、侧围下内饰板等。利用有限元分析软件,用直径10 mm的圆盘垂直接触立柱表面,并施加20 N的力,计算立柱饰板的变形量是否符合表2的要求。

表2 立柱饰板CAE 分析结果判断依据

3.2 刚度分析

本研究以某B 柱上饰板为例介绍立柱饰板的刚度分析。此饰板材料采用PP 材料,弹性模量为1 200 MPa,泊松比为0.4。将CATIA 建立的模型导入到HyperMesh 有限元分析软件中进行3D 网格划分,单元基本尺寸为5 mm,单元总数为8 735 个,节点总数为8 622 个。约束饰板与钣金卡接点的6 个自由度,通过ABAQUS 求解器进行求解,计算B 柱上饰板的刚度。立柱饰板刚度分析如图8 所示,B 柱上饰板最大变形量为1.425 mm,小于1.5 mm 的目标值,满足设计要求。

图8 立柱饰板刚度分析

4 结语

1)介绍了立柱饰板的零件分类及表面制造工艺,并简要说明了立柱饰板与周边件的匹配设计要求,为后续车型开发提供借鉴。

2)介绍了立柱饰板的有限元分析方法及合格判断依据,并以B 柱上饰板为例,利用有限元分析软件HyperMesh 和ABAQUS 对其进行刚度分析,分析结果表明此饰板满足设计要求。