旧水泥混凝土路面碎石化施工质量控制研究

2023-05-13罗成万

罗成万

(宁夏科立诚工程监理有限公司,宁夏银川 750000)

1 工程概况

该项目属旧路改建项目,旧路由两部分组成。起点至羊刺沟口段旧路为山岭重丘区二级公路,设计速度40km/h,路基宽度8.5m,路面宽度8.0m,由于地形条件复杂且位于贺兰山国家级自然保护区2km 外围保护带范围内,旧路路线指标不满足技术标准的路段较多;羊刺沟口至终点段旧路为三级公路,设计速度30km/h,路基宽度8.5m,路面宽度8.0m,受地形及煤矿限制,旧路路线也存在多处技术指标超限的路段。

2 旧路路况调查

根据现场调查统计的结果,省道303 线汝箕沟口至白芨沟段公路,目前的主要病害形式如下。

2.1 旧水泥混凝土板的损坏情况

根据对旧路面破损情况的调查,该项目水泥混凝土路面主要病害类型(交叉裂缝、纵横斜向裂缝、角隅断裂)占总板数的95%以上。左幅车道的破损明显多于右幅车道,原因为左幅车道是从煤矿往外运煤的重型车辆通行,右幅主要为空车通行。

2.2 板底脱空情况

对选取代表性旧水泥混凝土路面路段进行弯沉检测,根据《公路水泥混凝土路面养护技术规范》(JTJ 073.1—2001)条文说明7.3.1 中以弯沉大于0.2mm(贝克曼梁弯沉仪所测)为脱空进行判定。现场对试验段K69+650—K69+850 进行了弯沉检测,弯沉在2~20(0.01mm)之间,只有一个点为28(0.01mm),脱空比例为1%。

2.3 旧路面厚度及强度

对旧水泥混凝土路面钻取芯样检测厚度,厚度在25.5~30cm 之间,呈现出中间厚、边部薄的情况。对旧混凝土路面进行钻芯取样,检测混凝土的劈裂抗拉强度在4.4~4.8MPa 之间。

3 碎石化施工控制研究

通过机械设备对比分析,选用山东兴路重工科技有限公司生产的RPB-GP60 型高频共振破碎机进行了碎石化施工。

3.1 施工方法及工艺流程

3.1.1 施工工艺

交通管制—旧路面的清理—路面下管网位置与桥涵施工界限标记—路基、路面排水设施及隔振沟施工—共振破碎机试振确定基本工作参数—共振碎石化破碎施工—破碎层顶面超过10cm 混凝土块及杂物清除—破碎层找平碾压—质量检查。

3.1.2 施工准备

(1)测量放线

共振碎石化底基层施工前,在施工影响区外设置控制点,根据设计图纸进行施工放样。

(2)破碎界限及隔振措施

共振碎石化施工作业最小净距:桥梁工程,从搭板算起不小于4.5m;涵洞工程,不小于1.5m;挡土墙,不小于1m(路堤挡土墙不小于1.5m);管线,不小于1m。该工程共振碎石化施工路段距离附近桥涵等构筑物的安全距离均符合上述要求,无须采取隔振措施,可直接进行共振碎石化施工[1]。

(3)共振破碎设备

共振破碎设备宜选用高频低幅类,该工程试验段选用山东兴路重工科技有限公司RPB-GP600 型高频共振破碎机。该机单幅作业宽度200~300mm,振动频率0~60Hz,工作振幅10~20mm,作业速度0~40m/min,施工效率2000~3000m2/d。选用徐工25t振动压路机进行碾压。

(4)交通导改

根据交通导改方案,实施半封闭和全封闭相结合施工。共振碎石化施工前,已在右侧修建了施工便道。根据现场情况,按照交通导改方案中半封闭和全封闭施工的要求,设置了交通安全设施。

(5)排水设施

共振碎石化底基层施工前,根据现场情况,结合路面排水系统设计,在旧混凝土路面排水不畅的路段,修建临时排水沟,以便下雨时,能及时排除路面积水,防止雨水渗入路基。共振碎石化底基层施工完成后,及时进行正式排水系统施工。

(6)旧路面的清理

破碎前,应清理旧路面上的沥青混合料修补材料、填缝材料及其他污染物。

3.1.3 破碎层的找平及碾压

(1)对清除后留下的坑槽,采用级配碎石回填找平。

(2)水泥混凝土路面共振碎石化作业不得在下雨天施工。破碎后的路面应及时进行碾压,以免遭受雨水浸泡,影响路基稳定。

(3)采用徐工25t 振动压路机进行碾压;碾压时,应适当洒水,洒水量以能湿润破碎层为宜,不得渗入路基;破碎层的碾压应按初压、复压、终压三个阶段进行,碾压应遵循先轻后重、由边向中、先慢后快、从低到高的原则。

(4)碾压时,应重叠1/3 轮宽,后轮必须超过两段的接缝处。各部分碾压的次数应尽量相同。对于压路机压不到的地方,应用小型压实机具碾压密实。具体碾压工艺如下。一是初压:采用静压方式进行碾压,碾压2 遍,前进速度控制在2.0km/h。初压后,使破碎混凝土块之间初步密实、稳定。对碎石层表面个别存在大于10cm 的碎块,采用人工清除。对清除后留下的坑槽及其他初压后暴露的低洼不平的部位,再次用级配碎石回填找平,再进行复压和终压。二是复压:采用振动碾压方式进行碾压,碾压2~3 遍,碾压速度控制在3.6km/h。三是终压:采用静压方式进行碾压,碾压2 遍,碾压速度控制在4.0km/h。碾压完成后,保证碎石化层强度的均匀性、表层的平整度、横坡及高程等符合质量检验标准[2]。

(5)严禁压路机在已完成的或正在碾压的路段上调头或紧急制动,以保证碎石底基层表面不受破坏。

(6)碎石层的裸露时间不宜过长,共振碎石层碾压完成后,不得开放交通,以免破坏碎石层顶面松散颗粒,并及时进行水泥稳定基层的施工。

3.2 弯沉检测

碎石化后对弯沉进行检测,数值在20~78(0.01mm)之间,相比在碎石化前的弯沉值在2~28(0.01mm)之间,有大幅增加,说明碎石化已经对旧路面板体有所破坏,承载能力有所降低。

回顾性分析我院在以往六年之内所接诊的十二指肠损伤患者资料80例(2012.1-2018.1),所选80例患者中男性50例,女性30例,最小年龄4岁,最大年龄60岁,其中交通事故伤患者50例,刀刺伤患者5例,重物挤压伤10例,高空坠落伤5例,打架致伤10例;80例患者中十二指肠穿孔60例,外伤20例;患者受伤到接受手术治疗时间:4小时以内30例,4小时到8小时之间40例,8小时以后10例。80例患者临床表现包括上腹部剧烈疼痛,向会阴部以及腰背部放射,腹部存在不同程度腹膜刺激症状,伴随恶心呕吐,其中20例患者存在休克症状。

3.3 粒径检测

经过压路机碾压后,表层部分粒径<7.5cm。开挖试坑检查中、下部粒径,75%以上的粒径<23cm,且呈现碎块嵌锁咬合、裂而不散的状态。

3.4 钻芯检测

通过钻取芯样及孔壁查看(见图1、图2),碎石化程度良好,上半部分粒径较小,下半部分粒径较大,且呈现不规则的斜向裂缝,是一种理想的柔性嵌锁结构层,既能消除混凝土路面的反射裂缝,又能保证有一定的承载能力。

图1 钻取芯样图

图2 芯样孔壁图

3.5 回弹模量的检测

3.5.1 回弹模量检测的方法

共振碎石化后,经过碾压合格后,选取点位,对碎石化层位的回弹模量采用了承载板法进行了检测。

3.5.2 回弹模量的计算与整理

(1)回弹模量计算

根据《公路路基路面现场测试规程》(JTG 3450—2019)中T0943-2008 承载板测试土基回弹模量方法,计算各级压力的回弹变形值加上该级的影响量后,则为计算回弹变形值。各级压力下的影响量ai,按式(1)计算[3]:

式(1)中:T1为测试车前后轴距,m;T2为加劲小梁距后轴距离,m;D为承载板直径,m;Q为测试车后轴重,N;Pi为该级承载板压力,Pa;a为总影响量(0.01mm);ai为该级压力的分级影响量(0.01mm)。

将各级计算回弹变形值点绘于标准计算纸上,排除显著偏离的异常点,并绘出顺滑的P-L 曲线。如曲线起始部分出现反弯,应修正原点。

按下式(2)计算相应于各级荷载下的回弹模量Ei值:

式(2)中:Ei为相应于第i级荷载下的土基回弹模量,MPa;μ0为土的泊松比,根据路面设计规范规定取用,当无规定时,非黏性土可取0.30,高黏性土取0.50。一般可取0.35 或0.40;Li为相对于荷载pi时的第i级回弹变形计算值,cm。

取结束试验前的各回弹变形值,按线性回归方法,由下式(3)计算路面破碎层回弹模量E0值。

(2)回弹模量整理

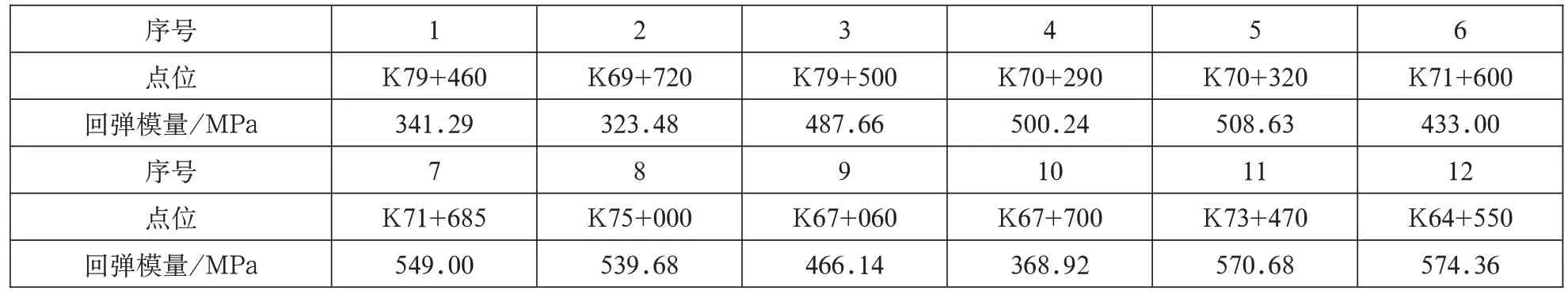

通过对选取的12 个点进行破碎后回弹模量检测,其范围在323~574MPa 之间,介于级配碎石的模量和半刚性基层的模量之间,详见表1。

表1 回弹模量数据汇总表

4 动态变形模量的检测

根据《铁路工程土工试验规程》(TB 10102—2010)34 动态变形模量试验,对碎石化后的结构层,选取点位进行了动态变形模量的检测。

4.1 测试步骤

其一,荷载板放置在平整好的测试面上,安装上导向杆并保持其垂直。其二,将落锤提升至挂(脱)钩装置上挂住,然后使落锤脱钩并自由落下,当落锤弹回后,将其抓住并挂在挂(脱)钩装置上。按此操作进行3 次预冲击。其三,正式测试时,按上述步骤二的方式进行3 次冲击测试,作为正式测试记录。测试时,应避免荷载板的移动和跳跃。

4.2 测试结果计算

式(4)中:EVD为动态变形模量,MPa;s 为承载板沉陷值,mm。

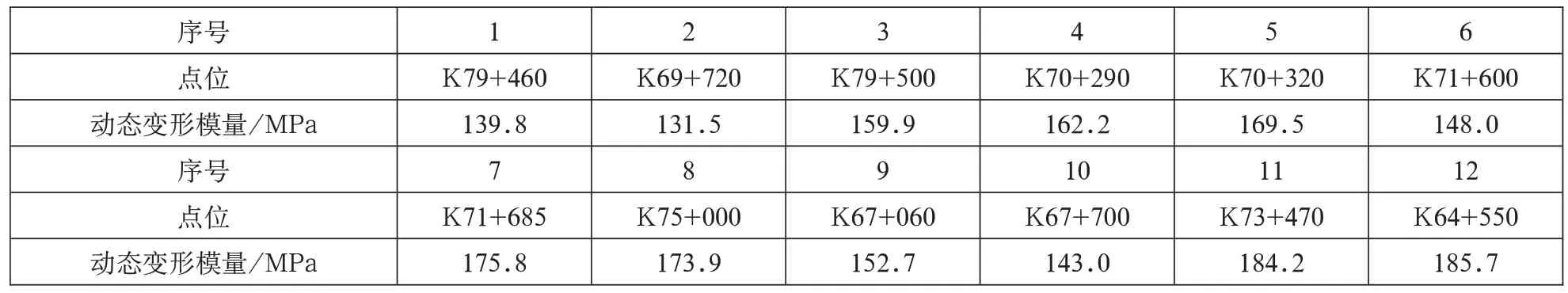

通过对上述回弹变形模量同一点位选取的12 个点,进行破碎后动态变形模量检测,其范围在131~185MPa 之间,详见表2。

表2 动态变形模量数据汇总表

5 回弹模量与动态变形模量关系研究

为得出同一点的承载板法测回弹模量和动态变形模量的对应关系,选取了其中12 个点位,同时开展动态变形模量与承载板法测回弹模量,进行了对比试验分析,以便得出回弹模量与动态变形模量的对应关系。

通过观察回弹模量与动态变形模量的关系,符合线性回归,经回归得出以下公式(5):

式(5)中:X 为动态变形模量,MPa;Y 为回弹模量,MPa。

由于承载板法检测回弹模量,使用车辆设备及配合人工多,耗费时间长(测一个点从开始至结束接近3h),且对试验环境的要求高(现场的风力、振动等)。稍有影响会造成试验数据不准确。为保证正常检测不影响工程进度,加快检测速度,拟采用比较快捷的动态变形模量检测方法——换算承载板法检测回弹模量值。

6 结论

其一,碎石化技术是一种重要的旧水泥混凝土路面处治技术,环境污染少,节约石料资源,能降低成本,加快改建周期,且实现了道路废料的循环利用。在正式破碎前,对旧路进行调查,取得数据,进行破碎前的试振,总结出机械的破碎参数。根据不同的路面状况,实现智能破碎,做到既不过度破碎,也不欠破碎、漏破碎。其二,碎石化技术改造旧水泥混凝土路面不仅技术上可行,而且能提高路面的行驶质量,有效防止反射裂缝,延长道路的使用寿命,缩短旧路改造的工期,具有较好的经济效益和社会效益。该技术的推广,对旧水泥混凝土路面改造具有广阔的前景。其三,通过对同一点承载板检测回弹模量与动态变形模量,找到其中的规律。望后期能在具体的施工中,提高承载板法检测回弹模量的效率,加快旧水泥混凝土路面碎石化的施工进度。