某多轴汽车钢板弹簧滑板支座断裂失效分析与优化

2023-05-10刘富宝周东峰李会超

刘富宝,周东峰,李会超

北京汽车制造厂(青岛)有限公司,山东青岛 266600

0 引言

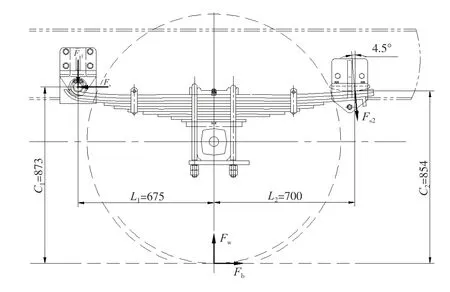

如图1所示,某8×8多轴汽车的1轴和2轴采用纵置对称式钢板弹簧悬架,该悬架结构具有结构简单、成本低、维修方便、寿命长等优点[1],被广泛应用于载重汽车、公共汽车、越野汽车的前后轮及小客车后轮[2]。钢板弹簧前端为上卷耳结构,通过销轴固定在板簧前支座内;板簧后端为滑板式结构,自由地支撑在车架上的板簧滑板支座内。它不仅能够承载、导向,还能传递力和力矩,提供纵、横向角刚度等[1]。

图1 纵置对称式钢板弹簧悬架结构

该车型一桥板簧滑板支座在行驶20000公里后在其加强筋中段出现明显裂纹,板簧与滑板支座接触面出现大量搓痕。滑板支座作为板簧运动时的限位装置,在承受板簧的垂向冲击的同时还会在转向、侧倾等恶劣工况下承受板簧的侧向冲击,板簧支座的强度直接影响整车的运行安全性和操作稳定性。

1 受力分析

在已知滑板支座不存在材料缺陷的前提下,对其进行受力分析,依据结构的受力情况,就可以判断具体车型在结构设计上是否可以经受这些负荷[3],进而验证其结构设计是否合理,并通过优化改进结构型式解决其断裂失效问题,彻底消除安全隐患。

本文将具体分析滑板支座在满载静平衡工况、紧急制动工况、侧倾工况和三倍动载工况下的受力情况,并根据整车设计参数计算出其在不同工况下的具体受力值。

1.1 满载静平衡工况

一轴单侧板簧在满载静止状态时受力如图2所示,根据力和力矩平衡:

图2 一轴满载静平衡工况受力分析

式中,Fw为一轴单侧簧载负荷(制动工况考虑轴荷偏移);Fs1为板簧前卷儿垂向载荷;Fs2为板簧后端滑板载荷(假定板簧与滑板支座仅存在滚动,无相对滑动);FX为板簧前卷儿轴向力;L1、L2为板簧前后段距离;C1为板簧前卷儿中心距地距离;C2为板簧与滑板支座接触点距地距离。

代入数值得:Fs1=20963(N),Fs2=20313(N)。

1.2 紧急制动工况

多轴汽车在制动减速度jβ的作用下,车身将绕中性面上的内心O(纵倾力矩轴线)转过一个β角,从而使各车轴的载荷在静态平衡的基础上发生转移。各车轴载荷的增、减决定于该轴所处的位置。由于纵倾轴线位于中性面之上,故在制动时,中性面之前的车轴载荷增加,中性面之后的车轴载荷减少[4]。在针对独立车轴受力分析时,紧急制动时,前钢板弹簧承受的载荷最大,在它的后半段出现最大应力δmax[5]。

1.2.1 紧急制动时的轴荷偏移分析

在车身倾斜过程中,假定力矩中心相对簧上、簧下质体不动,视纵向加速度为常数,忽略非簧载质量的影响,忽略各关节部位的摩擦和橡胶元件变形的影响,不计滚动阻力和空气阻力的影响。车身纵倾角计算公式[4]:

式中,β—为车身纵倾角;jβ为制动加速度,取0.4 g;Cβ为纵向角刚度;Pw为总簧载负荷;ep为倾覆力矩臂;a1为第一轴至中性面距离;l1为第一轴至质心距离。

其中,第一轴至中性面距离a1为[4]:

式中,Ci为各轴线刚度;li为第i根弹簧至第1根簧距离。

带入参数得:一轴距中性面距离a1=4129(mm),在制动减速度为0.4 g时,车身纵倾角β=0.06(°)。

轴荷偏移计算公式[4]:

带入参数得:第一轴轴荷偏移ΔP1=6183(N),此时一轴单侧簧载载荷Fw=P1+ΔP1=44296(N)。

1.2.2 紧急制动工况受力分析

一轴板簧在紧急制动时受力如图3所示,根据力和力矩平衡:

图3 一轴制动工况受力分析

式中,Fb为车轮制动力。

(1)假设路面有足够大的附着系数,当制动器摩擦力矩达到最大设计值时,刚好为轮胎抱死的临界值。此时,制动器中摩擦片与制动鼓相对划转时的摩擦力矩TμMAX,则Fb=,代入参数得:单侧轮胎制动力Fb=53232(N)。

(2)制动时的最大制动力和附着状态有密切关系。对于采用ABS系统的制动系,当制动器制动力足够大时,前、后轮胎都不抱死,轮胎与地面的滑移率处于最佳状态,附着力达到最大,即所谓压印状况,可用附着系数乘以轴荷来计算最大制动力。按干燥沥青路面附着系数计算,则:Fb=ψFw,在附着系数ψ=0.8时,单侧轮胎制动力Fb=35436(N)。

此处,(2)所述更符合实际情况,所以单侧轮胎制动力Fb取35436(N)。

带入参数得:Fx=38922(N),Fs1=2 N,Fs2=44431(N)。

1.3 侧倾工况

1.3.1 转弯行驶工况的垂向载荷分析

汽车在侧坡和转弯时,因受重力和侧向力的作用,左、右侧车轮将发生负荷转移。假设车身为刚体,即车身保持等角侧倾的前提下,各车轴负荷转移量ΔPi的表达式[4]:

式中,Pi为各轴静平衡状态簧载载荷;esi为各轴的侧倾力矩臂;Bi为各轴的弹簧中心距。

代入参数得:一轴负荷转移量ΔP1=23294(N),即一桥转向内侧簧载载荷Fw内=17910(N),一桥转向外侧簧载载荷Fw外=64498(N)。取受力较大一侧进行受力分析,即对转向外侧板簧受力分析,将Fw=64498(N)代入公式(1)、(2)、(3)得:Fs1=32814(N),Fs2=31797(N)。

1.3.2 转弯行驶工况的向心力分析

当整车转弯行驶时,钢板弹簧在承受垂向力的同时还要承受向心力,以驱动轮为分析对象,摩擦力提供沿轨迹圆的切向力和指向圆心的向心力;当汽车加速转弯行驶时,向心力会越来越大,当到达某临界值时,车轮摩擦力不足以提供向心力,整车就会向外滑出,增大半径以减少向心力;当汽车可以沿固定圆周以最大速度行驶时,向心力F=,假设汽车以0.4 g侧向加速度转弯行驶时,其簧载质量所受向心力F=8409×0.4×9.8=32963(N),此时单侧板簧受到横向力FR==16481(N),假设板簧受到的侧向力均匀地分布到板簧的前后固定端,则板簧滑板支座受力FC==8240(N)。

1.3.3 侧滑工况的向心力分析

当整车发生侧滑时,侧向力F=μFZ,此时若侧滑系数μ=1,簧载质量承受侧向力F=2μFw=82408(N),此时单侧板簧收到横向力FR==41204(N),假设板簧受到的侧向力均匀地分布到板簧的前后固定端,则板簧滑板支座受力FC==20602(N)。

对比转弯行驶工况和侧滑工况得:板簧在侧滑工况下所受向心力最大,假设板簧受到的侧向力均匀地分布到板簧的前后固定端,侧滑时板簧滑板支座所受最大侧向力FC=20602(N)。

1.4 三倍动载工况

路面的凹凸不平会引起汽车的颠簸,使汽车产生一个垂向的加速度。垂向的加速度会使簧载载荷对弹性元件在垂直方向产生冲击作用,在汽车设计过程,会将簧载载荷乘以一个大于1的系数以考虑这个垂向冲击作用。此处汽车载荷冲击系数取3,即在垂向增加一个3 g的冲击加速度的工况下分析板簧滑板支座的受力情况。

一轴板簧在三倍动载工况时受力如图4所示,根据力和力矩平衡:

图4 一轴三倍动载工况分析

此处,第一轴单侧簧载负荷FW=3P1=123612(N),代入上式得:Fs1=62889(N),Fs2=60939(N)。

1.5 滑板支座受板簧下跳限位螺栓预紧力分析

滑板支座选用1个规格为国标GB5785 M16×1.5的六角头螺栓作为板簧下跳时的限位装置,如图5所示板簧片与滑板支座两侧各留有1 mm间隙。根据公司工艺文件规定:M16×1.5的紧固螺栓拧紧力矩T=240 N·m,预紧力F'=68822 N。

图5 滑板支座安装

2 基于ANSYS Workbench的线性静力学分析

建立ANSYS Workbench线性静力学模型,为了更准确地反映滑板支座受力情况,在有限元建模时,保留滑板支座与车架的紧固关系,并保留钢板弹簧后端模型。

滑板支座有限元模型中,与各连接构件的连接关系定义了多种接触条件:①螺栓连接处定义为摩擦接触,摩擦系数为0.18;②滑板支座与车架连接处定义为摩擦接触,摩擦系数为0.18;③板簧与滑板支座连接处定义为无摩擦接触。

网格划分以六面体为主,部分结构件采用四面体,划分网格后共生成网格节点(Nodes)200830个。

滑板支座材料采用ZG40Cr,屈服强度δ>785 MPa,杨氏模量取206 GPa,泊松比取0.29。

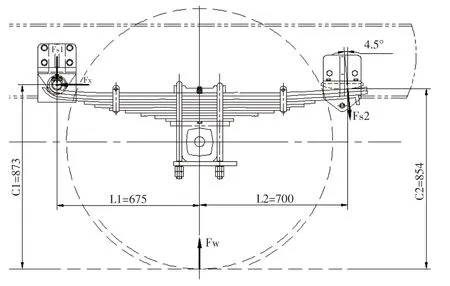

分别加载其在仅受预紧力、满载静平衡工况、紧急制动工况、侧倾工况和三倍动载工况下所受的受力,滑板支架Von-Mises应力云图如图6~图10所示。

图6 仅加载预紧力

图7 满载静平衡工况

图8 紧急制动工况

图9 侧倾工况

图10 三倍动载工况

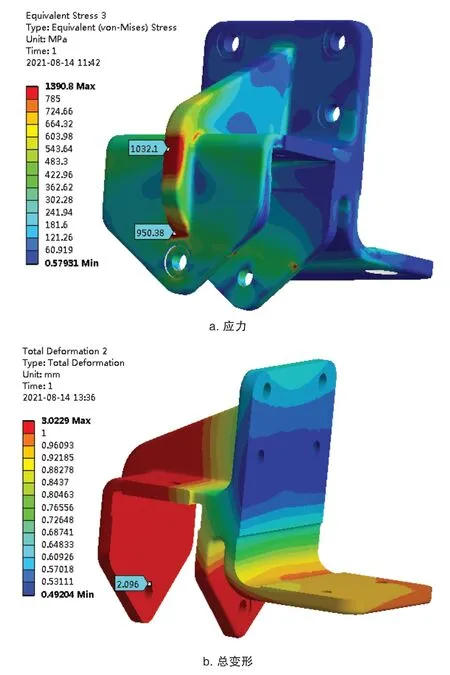

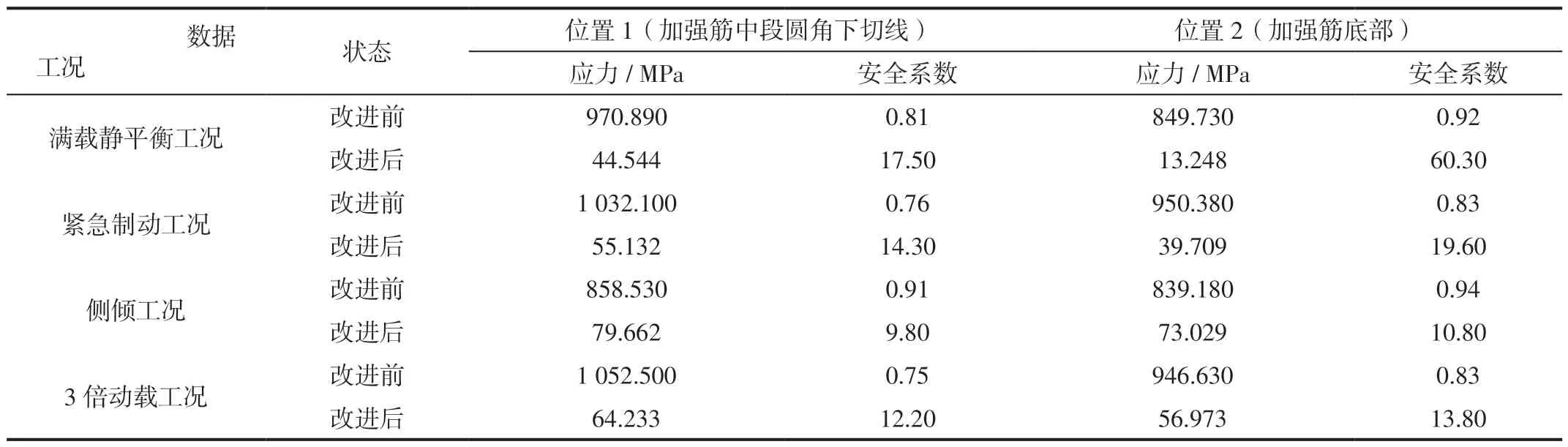

由图6~图10可知,滑板支座最大应力值出现在加强筋中段过度圆角下侧切线处,对滑板支座的危险位置进行数据提取,见表1。

表1 滑板支座有限元分析数据

在满载静平衡工况、紧急制动工况、侧倾工况和3倍动载工况下,采集数据部位应力值都超出了材料的许用应力,且形变已超出板簧与滑板支座预留间隙。该部位容易发生断裂,这与滑板支座实际断裂位置一致。

3 滑板支座断裂失效原因及优化改进方案

3.1 原因分析

滑板支座“∩”型开口设计型式,在其承受紧固螺栓拧紧力矩后发生了较大的弯曲变形,且弯曲变形量已超出板簧与滑板支座预留间隙。板簧在受到垂向载荷后无法自由延展,与滑板支座发生“搓磨”运动,车辆长期运行后滑板支座被板簧磨出多条深痕。

滑板支座加强筋中段出现远大于材料屈服强度的应力集中区域,车辆长期运行后出现“韧性断裂”现象。

3.2 优化改进方案

滑板支座“∩”型开口尺寸由92 mm增大至100 mm,这就使板簧与滑板支座单侧间隙由1 mm增大至5 mm。

滑板支座“∩”型开口内部增加规格为φ25×4 mm的支撑轴管。

3.3 改进结果

滑板支座改进前、后有限元模型对比如图11所示。

图11 滑板支座改进前、后有限元模型对比

滑板支架改进后Von-Mises应力云图如图12~图15所示。

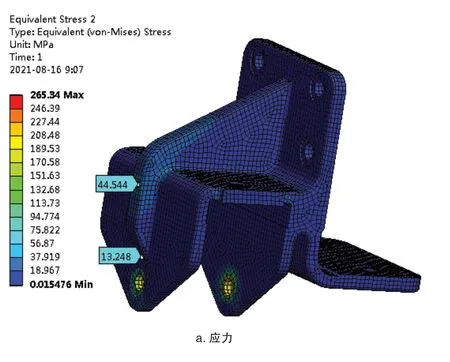

图12 改进后满载静平衡工况

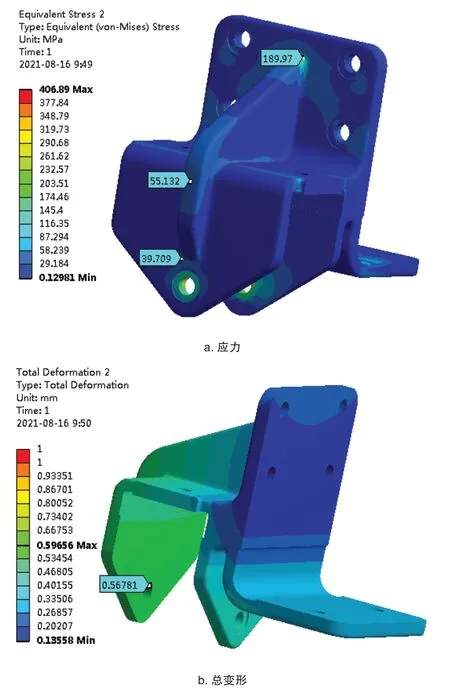

图13 改进后紧急制动工况

图14 改进后侧倾工况

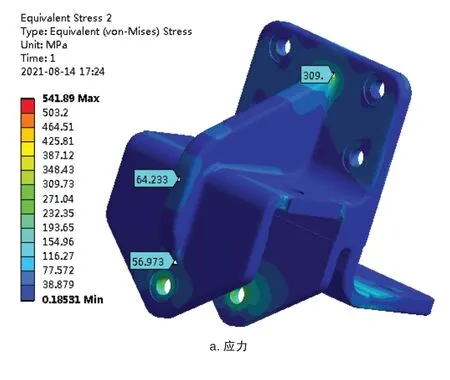

图15 改进后三倍动载工况

滑板支座优化改进后与改进前有限元结果对比分析见表2。

表2 改进前后有限元结果对比分析

综上可得,改进后结构不仅满足材料的强度要求,还增加了整个滑板支座的静安全系数,保证了滑板支座及整个悬架系统的安全性能和使用性能。

4 结论

本文充分分析了滑板支座在满载静平衡工况、紧急制动工况、侧倾工况和三倍动载工况下的受力情况,结合ANSYS Workbench的线性静力学分析,找出了滑板支座断裂和磨损的具体原因。滑板支座在承受来自板簧的垂向冲击和侧向力的同时还要克服巨大的紧固螺栓拧紧力矩,因此其设计要具有足够的刚度、强度和抗磨损能力,以承受上述各种力和力矩,避免因滑板支座损坏而引起的车辆安全性隐患。