聚丙烯酰胺(PAM)对冶炼烟气净化稀酸杂质沉降的影响

2023-05-10赵嵘峥韩战旗卓俭进朱兴荣

赵嵘峥 张 波 韩战旗 卓俭进 朱兴荣

(1.河南中原黄金冶炼厂有限责任公司, 河南 三门峡 472000;2.河南省黄金资源综合利用重点实验室, 河南 三门峡 472000;3.长庆油田第一采油厂采油工艺研究所, 陕西 延安 716000)

0 前言

有色冶炼原料多数为金属硫化物,如硫化锌、硫化铜等,火法冶炼过程中产生大量的二氧化硫烟气,且烟气含有烟尘和砷、氟等杂质,该烟气通常用于制酸,通过净化工序洗涤、降温、除杂后,经干燥、转化、吸收变成高浓度硫酸产品[1],既利用了硫元素,又减少了对大气的污染,践行绿色发展理念[2]。净化工序稀酸液捕获大量含尘杂质,经高效沉降槽后,上清液返回系统,底流送入压滤机过滤,含有价金属的滤饼返回冶炼系统回收。因矿品位差异,烟气含杂量波动较大,如要满足所有范围的除杂效率,仅依靠增加沉降槽的沉降面积,势必会增加系统的投资和运行成本。因此如何提高杂质微粒的沉降速度成为提高沉降槽效能的关键。水处理及选矿等领域选择浓密机及沉降槽类设备时,通常通过加入凝聚剂或絮凝剂促使较小的颗粒凝聚成较大的颗粒,实现加速沉降,在满足生产要求的同时减小设备规格、降低运行成本[3]。基于此,本文拟探究高分子絮凝剂PAM对冶炼烟气净化稀酸杂质沉降的影响,为冶炼烟气净化稀酸沉降槽的选型优化提供依据。

1 研究背景及选择方向

1.1 净化稀酸成因

冶炼烟气经电收尘后,仍含有一些固体矿尘,主要由金属氧化物颗粒组成;气体杂质则主要有三氧化硫、三氧化二砷、氟化物等。上述杂质均会对干吸、转化工序的设备、管道、触媒等造成危害,因此须在净化工序去除。净化工序洗涤过程中,上述杂质进入洗涤液,形成含杂稀硫酸[4]。随着洗涤过程的持续进行,稀硫酸浓度不断提高,杂质不断富集,为防止含尘量过高堵塞设备、管道,将一级洗涤器循环稀酸旁路部分送至沉降槽沉降。沉降槽的底流送入压滤机过滤,滤饼返回冶炼系统;上清液及压滤机的滤液则进入上清液贮槽,部分液体通过输送泵送至脱吸塔,利用负压将液体内的二氧化硫脱出,脱吸后的气体送入电除雾前烟气管道进入系统,稀酸流入污酸处理工序[5]。

1.2 高效沉降槽工作原理

沉降槽是一种重力沉降设备,净化稀酸流入沉降槽内,近似静态,槽内杂质微粒自由沉降落入底部,形成底流打入压滤机过滤;清液向上流动通过溢流口进入上清液贮槽。若沉降槽有效面积或高度不足,部分杂质有可能随溢流液体从溢流口溢出。因此,沉降槽必须具有足够的沉降面积,保证溢流含固量。在多数情况下,液体向上的速度应小于杂质微粒的沉降速度[6-7]。

冶炼烟气量及杂质波动大,工况复杂,单纯依靠增加沉降槽的沉降面积来满足所有工况,系统投资及运行成本均会显著提高。通常,提高杂质微粒的沉降速度也可提升沉降槽的处理能力。水处理及选矿等领域选择浓密机及沉降槽类设备时,通常通过加入凝聚剂或絮凝剂,促使较小的颗粒凝聚成较大的颗粒,实现加速沉降。凝聚剂加速颗粒沉降的原理是通过加入电解质,改变颗粒表面的电性,使颗粒相互吸引而结合;絮凝剂加速颗粒沉降的原理则是通过加入高分子聚合物或高聚电解质,使颗粒相互团聚成絮状[8]。絮凝剂中的带正(负)电性的基团靠近水中带负(正)电性、难于分离的颗粒,可降低水中颗粒的电势,使颗粒处于不稳定状态,并利用聚合性质使颗粒集中,随后通过物理或者化学方法分离出来。絮凝剂主要应用于给水和污水处理领域[9]。

当净化稀酸含杂量较低时,现有沉降槽有效面积即可满足要求;而当稀酸含杂量较多时,通过添加凝聚剂或絮凝剂增大杂质微粒沉降速度,使现有沉降槽有效面积也可满足高负荷的生产需要。

1.3 絮凝剂种类

絮凝剂按照化学成分可分为无机絮凝剂和有机絮凝剂两种。无机絮凝剂包括无机凝聚剂和无机高分子絮凝剂;有机絮凝剂包括合成有机高分子絮凝剂、天然有机高分子絮凝剂和微生物絮凝剂。

絮凝剂品种繁多,从小分子到高分子,从单一型到复合型,总的趋势是向廉价实用、无毒高效的方向发展。无机絮凝剂的优点是比较经济、用法简单,但存在用量大、絮凝效果差、成本高的缺点,同时会对生态环境产生一定的负面影响。另外无机絮凝剂主要采用铁制剂系列和铝制剂系列[10],其阴离子多为氯离子,而氯离子对冶炼制酸系统设备的危害较大,因此暂不考虑使用无机絮凝剂。有机高分子絮凝剂具有凝聚能力强,凝聚体容易分离,用量较少,成本低等优点,因此有机高分子絮凝剂是改善净化稀酸杂质沉降效果的首选。

2 有机高分子絮凝剂在净化稀酸杂质沉降中应用的可行性分析

2.1 PAM分析

聚丙烯酰胺(PAM)是由丙烯酰胺(AM)聚合而成的一种线型高分子聚合物,化学式为(C3H5NO)n,是目前国内水处理中使用最广泛的絮凝剂。PAM常规使用方式是按一定比例配制成水溶液加入需处理的液体中,普遍配制浓度为1~10 mg/L。PAM在液体中产生压缩双电层,使废水中的杂质微粒失去稳定性,相互凝聚形成絮凝体,进而通过过滤或其他方式去除,实现污水净化的效果[11]。

AM是PAM的单体物质,化学式为C3H5NO,会对哺乳动物的神经系统、皮肤等产生毒害作用,具有强烈的生物毒性,是一种致癌物质,但AM易与亚硫酸钠、亚硫酸氢钠及卤族元素等无机化合物反应,实现毒性消除。而冶炼烟气净化稀酸中通常存在一定量的亚硫酸钠及卤族元素,可实现PAM分解后单体毒性的有效消除。

2.2 PAM在净化稀酸杂质沉降中应用的实验原理及方法

矿浆沉降试验是矿物加工企业对矿物颗粒处理进行的基础试验,目的是通过测试矿浆内部固体物料群的沉降速度,选择合适的浓密机、沉降槽及回水池等相应设备。本次进行矿浆沉降模拟试验,通过直接观测沉降界面,分析净化稀酸杂质沉降速率,以及PAM浓度对沉降速率的影响。该方法是目前实验室进行矿浆沉降试验普遍采用的方法[12]。

本次研究具体的实验步骤为:取用500 mL容量的透明玻璃量筒,清洗干净后烘干备用;将净化稀酸倒入量筒后,按实验计划加入一定量的PAM溶液,使用搅拌器充分搅拌均匀,取出搅拌器静置10 s后开始计时,观测量筒内杂质微粒群的沉降高度或清水层的高度,每下降25 mL,记录时间点,待完全沉降后,停止计时。实验结果汇总后绘制时间沉降图。

3 PAM在净化稀酸杂质同降中的应用分析

3.1 净化稀酸沉降分析

随机取样净化稀酸液体,测量其含固量,随后在未添加PAM情况下进行沉降实验,实验结果如图1所示。

图1 不同含固量净化稀酸沉降趋势图

从图1可以看出,随着稀酸含固量的增加,沉降时间也相应有所增加。自然沉降后,根据液位计算,颗粒浓度均大于1%(体积)。根据干扰沉降理论,当颗粒直径与容器直径之比大于1∶200,或悬浮液中颗粒的浓度大于0.2%(体积)时,颗粒与器壁或颗粒之间存在干扰,且颗粒的浓度越高,干扰越大,因此当含固量增加时,沉降速度降低,在实际生产中,沉降槽的体积势必需要增大。

3.2 PAM浓度对净化稀酸杂质沉降的影响

在2.83 g/L含固量的稀酸中加入不等量PAM,进行沉降实验,研究PAM添加量对稀酸净化效果的影响,结果如图2所示。

图2 不同浓度PAM对净化稀酸影响图

实验结果表明,随着PAM添加量增加,沉降界面刻度降至0时需要的时间持续缩短;当加药量提升至1 mg/L时,沉降界面刻度降至0时需要的时间为300 s;当加药量提高到2 mg/L时,曲线与PAM浓度1 mg/L的曲线有所重合,相应沉降时间亦为300 s,这说明此时PAM增加对杂质沉降速度的改善已不明显,PAM添加浓度为1 mg/L时处理净化稀酸效果已达到最佳。在一定范围内,增加PAM的用量可以有效提高颗粒的团聚性,但使用量过多时,PAM的絮凝作用减弱,原因是PAM自身所带的正电荷相互排斥,使形成的泥浆絮团分散后重新稳定,同时底泥流动性变差,水流阻力变大,底泥颗粒难以充分接触絮凝成团。按PAM浓度1 mg/L、净化稀酸日产量900 m3计,PAM日用量为900 g,年用量仅0.297 t。

3.3 PAM对净化稀酸成分影响

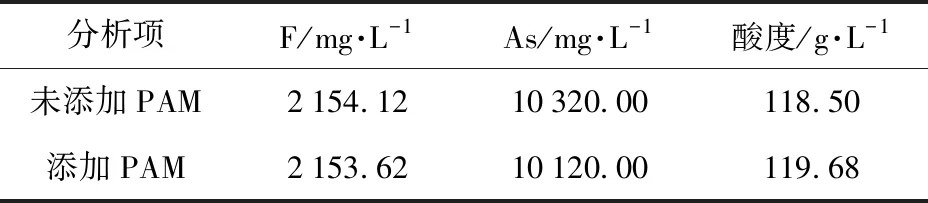

对使用PAM沉降后的净化稀酸成分进行化验,结果见表1。从实验结果可以看出,添加PAM对净化稀酸的常规元素F、As、酸度均无显著影响,不会影响烟气净化效果。

表1 添加PAM对净化稀酸成分的影响

4 结论与展望

本文以冶炼烟气净化稀酸为研究对象,通过含固量试验和沉降试验探索施用PAM对净化稀酸固体杂质的沉降作用。研究表明,PAM的添加对冶炼烟气净化稀酸中的颗粒沉降有积极作用,对冶炼烟气净化稀酸成分无显著影响。对于2.83 g/L含固量的稀酸,PAM加药量为1 mg/L时,沉降速度较快,继续提高加药量改善效果不明显。

本研究明确了PAM在净化稀酸中正向作用,降低了净化稀酸固体杂质分离对沉降面积的依赖性,为减小沉降槽规格提供了实验依据,为沉降槽选型提供部分参考数据,但实际生产中环境条件较试验更为复杂,烟气净化及后续工艺设备种类繁多,PAM对它们是否有影响,是今后研究和应用中需要进一步探索的方面。