数字孪生驱动的动力电池全生命周期管理研究

2023-05-09范伟军潘建新汪雅丽

范伟军 潘建新 汪雅丽

(长沙职业技术学院智能制造工程学院,长沙 410217)

0 引言

近年来,我国新能源汽车产业在政策的大力扶持下快速发展。作为我国碳排放的重要板块,“双碳”目标的提出为新能源汽车产业的发展提供了持续的战略支撑[1-2]。数据显示[3],2022 年我国新能源汽车销量超过680 万辆,已连续8 年位居全球第一。随着新能源汽车销量的增加,其动力电池在充电时间、续驶里程、安全性能、使用寿命和回收再生利用方面都面临新的问题和挑战[4]。以充电设施和退役电池为例,截至2022 年底,我国新能源汽车充电基础设施已达521.0 万台[5],按国家发改委、能源局等十部门近期的发文要求,预计在“十四五”末期,我国电动汽车充电装置将能满足超过2 000 万辆电动汽车的充电需求。在退役电池方面[6],以动力电池5年寿命推算,预计到2030 年,我国退役电池总量可达237 万t,回收市场有望超过千亿元。在“双碳”目标的图景下,在新能源汽车动力电池全生命周期范围内,确保新能源汽车动力电池安全、高效和环保应用将成为我国汽车产业低碳转型过程中的重要课题之一。

随着数字化技术的发展,数字孪生(Digital Twin)、云端管控、物联网为动力电池的利用和管理提供了新的前沿技术支持,其中数字孪生通过以数字化的方式创建物理实体在真实环境中的虚拟模型,具有实现数据虚实交融、双向反馈、实时交互、决策分析和迭代优化的能力。数字孪生是一种能够实现产品信息物理深度交互融合的关键使能技术,使动力电池全生命周期物理空间和信息空间的高效协同成为可能,为动力电池全生命周期的利用研究提供了新的策略和途径。

目前,针对数字孪生技术在动力电池上的应用,宁德时代、比亚迪等企业已开展前瞻技术研究[7-8],发展数字孪生技术、提高电池管理能力已经逐步成为了动力电池行业的发展趋势。陶飞等[9]构建了动力电池生产的数字孪生车间,从车间要素模型、生产过程模型、生产系统仿真模型3个方面对动力电池数字孪生车间进行了分析。王亚楠等[10]以智能电池、智能管理和智慧能源3个方向阐述了动力电池在感知、监测、管理和能源互动方面的发展趋势,以数字孪生技术为车辆电池管理系统(Battery Management System,BMS)构建虚拟电池模型,基于云端数据和算力提升了电池状态估计精度、安全预警能力和主动安全防护效率。杨世春等[11]提出一种面向智能化管理的数字孪生电池构建方法,按材料-单体-模组-系统4 个层级建立了与物理实体相映射的电池模型,实现了从材料到4个层级的深度融合,对提高动力电池全生命周期全天候全工况的健康安全管理具有重要意义。Li等[12]提出一种提出了一种用于电池系统的云电池管理系统,借助物联网,所有与电池使用相关的数据都被测量并无缝传输到云端,探索了等效电路模型在数字孪生电池系统中的应用。Wang 等[13]提出了一种4 层网络化电池管理系统云端协作体系结构,通过建立电池的数字孪生模型,对电池使用过程中充电状态、电量使用状态和电池健康状态进行监测,研究表明数字孪生模型有助于电池的管理。Tang 等[14]针对电池管理系统数据共享困难、数据处理能力弱、数据存储容量有限的问题,提出一种基于数字孪生驱动的电池系统框架,并采用HIF-PF 联合在线算法估算SOC,实现了实时电压、电流监测和可视化功能。

以上研究为数字孪生技术在动力电池管理和具体应用上提供了研究基础,对推动数字孪生技术在动力电池上的应用具有重要意义,然而数字孪生技术在动力电池全生命周期中各阶段的具体场景应用仍有待进一步研究。

本文从动力电池全生命周期的各阶段场景应用出发,提出一种数字孪生驱动的动力电池全生命周期管理新模式,并系统阐述了以数字孪生技术为核心的动力电池全生命周期管理架构。

1 数字孪生驱动的动力电池全生命周期管理架构

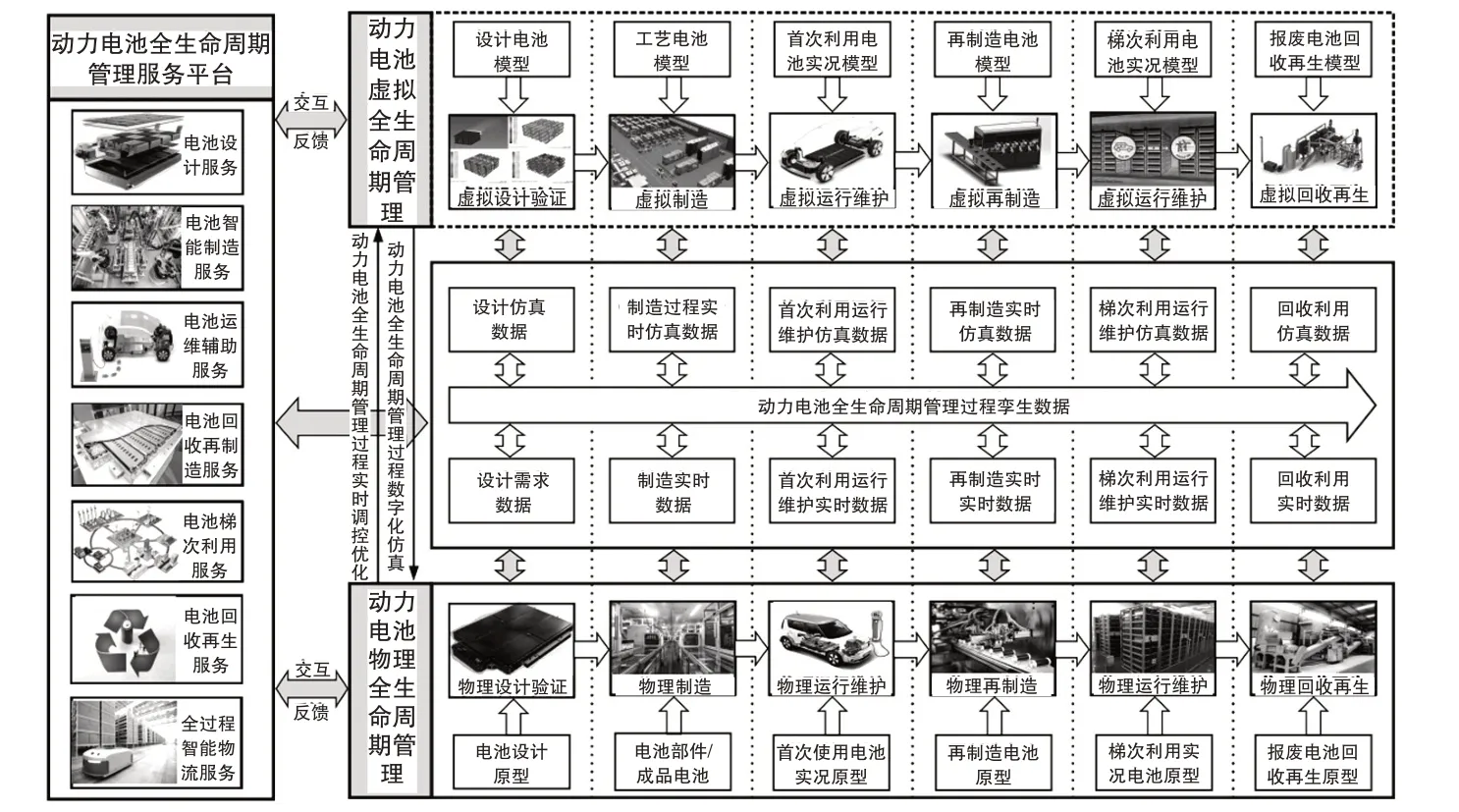

根据动力电池在全生命周期中各阶段的问题和特点,考虑动力电池各阶段间的交互与联系,结合陶飞等[15]提出的数字孪生5维结构模型,提出一种数字孪生驱动的动力电池全生命周期管理架构,如图1所示。

图1 数字孪生驱动的动力电池全生命周期管理架构

该管理架构主要由动力电池物理全生命周期管理、动力电池虚拟全生命周期管理、动力电池全生命周期管理服务平台和动力电池全生命周期管理过程孪生数据4 个模块构成,通过4 者之间连接实现交互融合。下面进一步阐述各部分的组成与功能作用。

1.1 动力电池物理全生命周期管理

动力电池物理全生命周期管理主要包括:电池原型设计管理、制造管理、首次使用管理、再制造管理、梯次使用管理及回收再生利用管理。动力电池物理全生命周期管理以人员、设备、物料、环境为管理资源,通过与动力电池全生命周期管理服务平台进行信息交互反馈,完成电池各阶段流程任务,并按照虚拟全生命周期管理中模拟仿真的最优方案执行,通过信息交互,实时更新方案。动力电池物理全生命周期管理对物流提出了较高的要求,要求在动力电池流转的各时间段,如在废旧电池的回收阶段及电池在各阶段之间流转的物流衔接阶段,均具备对动力电池实时状态的感知能力,从而促进电池管理各阶段数据的交互融合,使整个动力电池物理全生命周期管理过程协同运行,便于优化管控过程中的不利因素。

1.2 动力电池虚拟全生命周期管理

动力电池虚拟全生命周期管理以建模仿真技术为基础,对动力电池物理状态进行信息空间上的数字化映射,本质是标准规则、实体要素、特征行为的集合。

在标准规则上,以动力电池各阶段的衔接流程为基础,以各阶段的政策法规、国家标准、行业标准为管理体系基础,构建评估预测、服务优化、质量溯源的规则模型。

在实体要素上,根据动力电池物理全生命周期管理的流程以及各阶段动力电池的状态、环境,构建动力电池全生命周期管理数字化模型。

在特征行为上,根据动力电池全生命周期管理的特点,构建对管理过程中各阶段工作逻辑性和不确定性进行描述的行为模型。

通过动力电池虚拟全生命周期管理中对动力电池各阶段各工况的模拟仿真,可以实现对动力电池准确评估和动态有效预测,实现对动力电池生命周期全过程全要素的管理验证,并获取动力电池全生命周期的关键信息,实现对动力电池从设计到回收再生利用的全生命周期优化。同时通过对动力电池虚实并行的管理,实现对后者数据信息的调控优化,促进物理信息的实时交互融合,共同进化。

1.3 动力电池全生命周期管理服务平台

动力电池全生命周期管理服务平台通过对动力电池在物理、虚拟管理过程中的状态及各阶段间有效衔接进行预判和管控,为动力电池生命周期全过程提供服务。通过与动力电池全生命周期物理管理进行信息交互,管理服务平台获得实时数据信息,并对动力电池全生命周期管理进行调控优化,实施相应的动力电池全生命周期管理方案。通过与动力电池全生命周期虚拟管理进行信息交互,管理服务平台获得动力电池生命周期全过程、全要素模拟仿真、检测评估及分析预测信息,及时调整优化动力电池全生命周期管理方案。在管理过程中,管理服务平台根据动力电池物理与虚拟管理的仿真、验证和优化结果,实时调整计划、做出反馈,对动力电池全生命周期过程实施管理,确保整个过程安全、高效、绿色和环保。

1.4 动力电池全生命周期管理孪生数据

动力电池全生命周期管理孪生数据包括动力电池物理/虚拟全生命周期管理相关数据、动力电池全生命周期管理服务数据及3种数据融合衍生的数据4部分。动力电池物理全生命周期管理数据主要包括3部分:

(1)动力电池在实际应用各阶段内产生的数据。

(2)动力电池在各阶段间流转所产生的过程数据。

(3)国家政策法规、国家标准、行业标准体系要求,以及企业工艺文件、作业规范和管理规范文件要求。

动力电池虚拟全生命周期管理数据主要包括动力电池在全生命周期管理中所需的数据以及在全生命周期流转过程中产生的数据,比如模拟仿真数据、检测评估数据、质量溯源数据等。动力电池全生命周期管理服务数据主要涵盖管理服务平台对动力电池管控、预测、优化、服务支持动力电池全生命周期管理所需要和产生的数据,如动力电池在各阶段和流转周期中的信息服务统计数据、运行维护优化数据等。以上3种数据通过整合、统计、分析后将产生衍生数据。由于动力电池全生命周期管理过程的复杂性,这4部分数据具有海量性、多样性、高速性的特征。动力电池全生命周期管理孪生数据通过以上4部分数据交互融合,成为动力电池物理/虚拟全生命周期管理与服务平台运行的驱动引擎。

1.5 管理架构各模块之间的相互连接

通过以管理架构各模块之间相互连接的方式进行信息交互,动力电池全生命周期管理形成一个协同运行的整体。

动力电池物理全生命周期管理过程中,以射频识别(Radio Frequency Identification,RFID)、无线传感网络(Wireless Sensor Network, WSN)、传感器采集物理实时信号后,通过消息队列遥测传输(Message Queuing Telemetry Transport, MQTT)和Modbus 协议方式传输给动力电池虚拟全生命周期管理模块,对模拟仿真进行优化调控,同时以调控指令方式传输给动力电池物理管理模块,进而改进实际物理运行、维护和作业方式。

动力电池物理/虚拟全生命周期管理与动力电池全生命周期管理过程孪生数据间通过数据库连接(Ja⁃va Database Connectivity, JDBC)、开放数据库连接(Open Database Connectivity,ODBC)接口,以可扩展通讯和表示协议(Extensible Messaging and Presence Pro⁃tocol, XMPP)、受限应用协议(Constrained Application Protocol,CoAP)、MQTT协议方式进行数据交互。数据在汇总并迭代优化后反馈给物理/虚拟作业过程,分别驱动动力电池全生命周期管理过程进行规范运维和动态仿真优化。

动力电池物理/虚拟全生命周期管理与服务平台之间通过消息队列(Microsoft Message Queue, MSMQ)和Socket通信方式,以MQTT、面向实时系统的数据分布服务(Data Distribution Service for Real-Time Sys⁃tems, DDS)、先进消息队列协议(Advanced Message Queuing Protocol, AMQP)方式进行信息交互,根据动力电池运维、作业状态调整服务,优化物理和信息管理过程中的运维作业和仿真分析。

动力电池管理过程孪生数据与服务平台间的连接,以JDBC 和ODBC 为数据接口,将动力电池全生命周期的服务数据存储到孪生数据库中,与动力电池物理/虚拟全生命周期管理数据融合,驱动并优化动力电池全生命周期管理过程服务。

2 数字孪生驱动的动力电池全生命周期管理模式

数字孪生驱动的动力电池全生命周期管理架构的构建是基于动力电池全生命周期流程,流程包括6个阶段,即设计阶段、制造阶段、首次使用阶段、再制造阶段、梯次利用阶段和回收再生利用阶段。各阶段均以动力电池全生命周期管理过程孪生数据为核心,驱动动力电池各阶段的运行与优化。下面分别对各部分进行阐述。

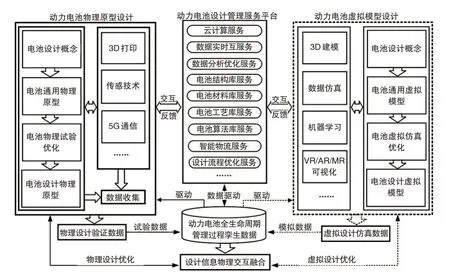

2.1 动力电池设计阶段

动力电池设计是满足动力电池性能参数要求的关键,如图2所示。在信息空间中构建动力电池虚拟设计模型,通过动力电池设计管理服务平台提供技术资料、计算资源、优化算法服务对电池的设计过程进行连续模型仿真优化。物理空间中的动力电池在设计管理服务平台的支持下,通过与信息空间中的电池设计过程信息交互融合,实现动力电池设计、试验和优化过程,完成动力电池物理原型设计。

图2 动力电池设计阶段管理架构

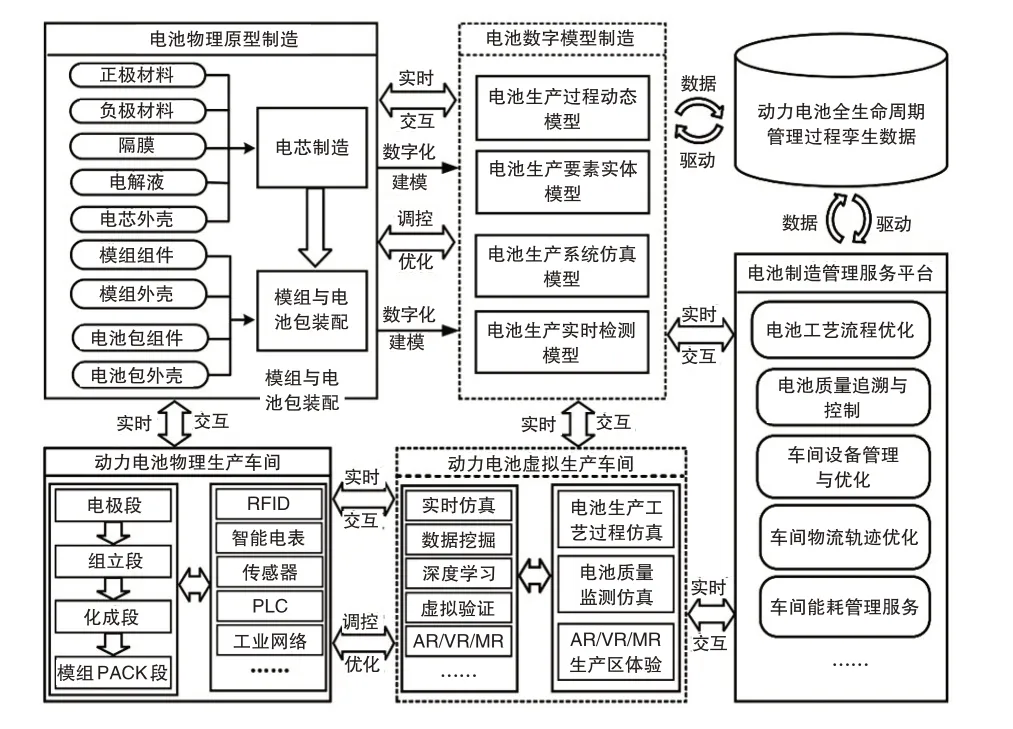

2.2 动力电池制造阶段

根据设计物理原型,动力电池在数字孪生的生产车间完成其制造过程。如图3所示,动力电池虚拟制造模型与动力电池虚拟生产车间通过数据交互,实现动力电池虚拟制造的全过程、全要素仿真优化。动力电池虚拟模型、虚拟生产车间与动力电池物理原型、物理生产车间之间两两交互,实现信息实时交互反馈。动力电池物理原型在与虚拟制造过程数据交互下实现生产全过程调控优化。动力电池制造管理服务平台将为动力电池的生产制造提供工艺优化、质量溯源、车间设备管理优化、车间物流轨迹优化和车间能耗管理服务。

图3 动力电池制造阶段管理架构

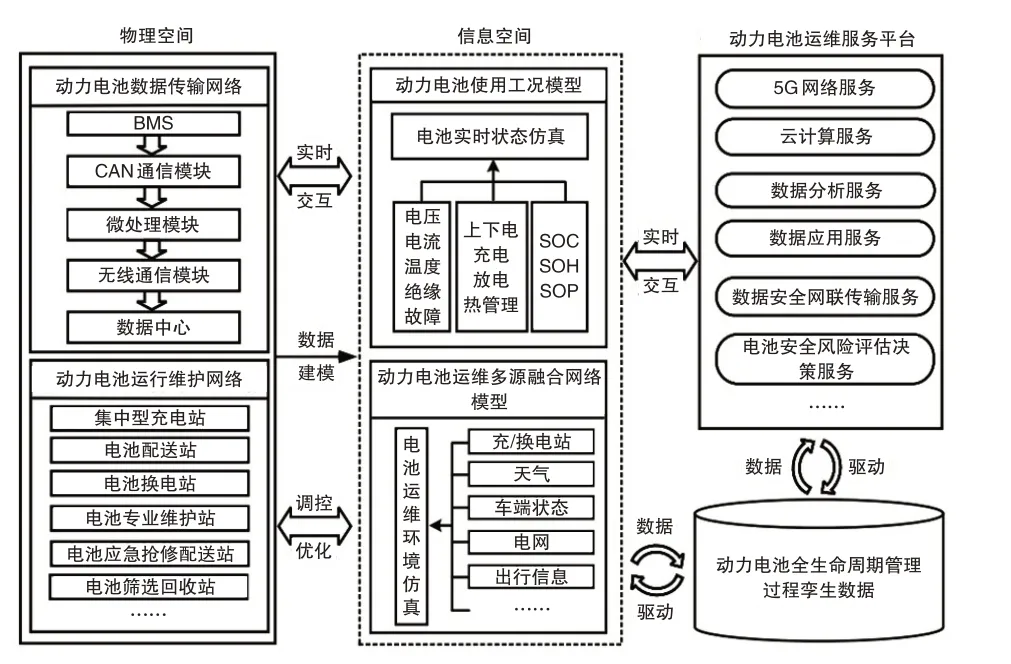

2.3 动力电池首次使用阶段

动力电池首次使用过程中的实时性能参数监测与反馈是确保其安全高效使用的关键(图4)。动力电池在物理空间中的荷电状态(State Of Charge, SOC)、电池健康度(State Of Health, SOH)、电池功率状态(State Of Power,SOP)、电压、电流、温度重要参数在信息空间中得到实时仿真监测,并通过与动力电池物理模型实时交互,实现对电池工况精准监测。同时,信息空间中的动力电池运维多元融合模型与物理空间中的电池运行维护网络交互,根据天气状态、充换电站位置、车端状态、电网信息完成电池充换电和电池故障状态下的运维,并优化动力电池运行维护过程。动力电池运维服务平台通过与电池运维的物理/信息过程实时交互,对电池使用运维全过程提供数据处理、分析、应用及电池安全风险决策评估服务。

图4 动力电池首次使用阶段管理架构

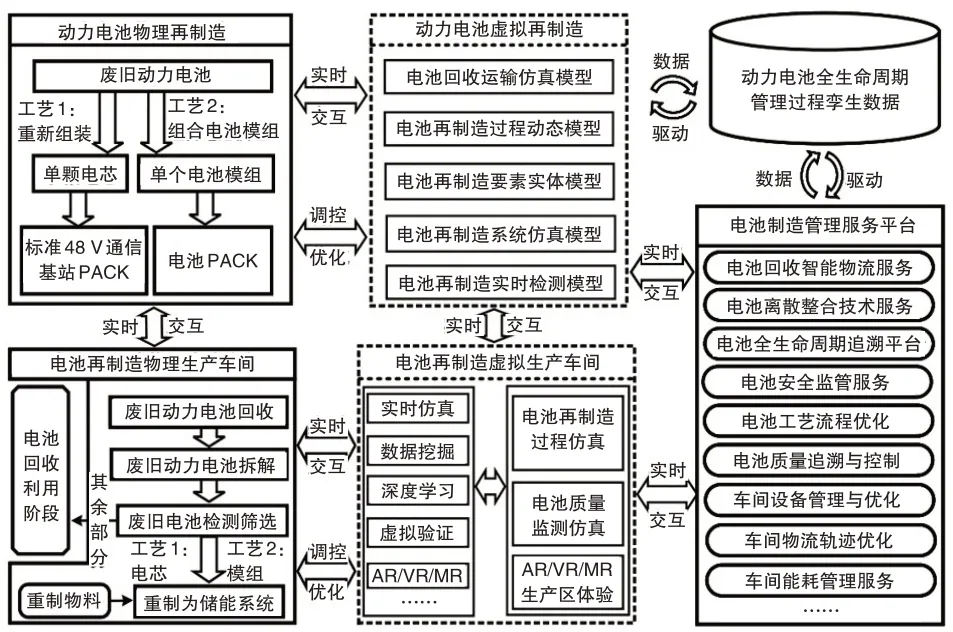

2.4 动力电池再制造阶段

当动力电池的SOH[16]下降到80%时,可用于梯次利用,梯次利用前需要对动力电池进行回收再制造,如图5所示。

图5 动力电池再制造阶段管理

动力电池再制造过程在数字孪生车间中进行,动力电池虚拟再制造过程将实时模拟物理制造过程,物理空间中废旧动力电池的回收、拆解、筛选、再制造过程数据将实时传递给动力电池虚拟再制造过程,实现对动力电池再制造的实时调控优化。再制造过程中,由动力电池再制造服务平台提供动力电池离散整合、安全监管和工艺流程优化服务。

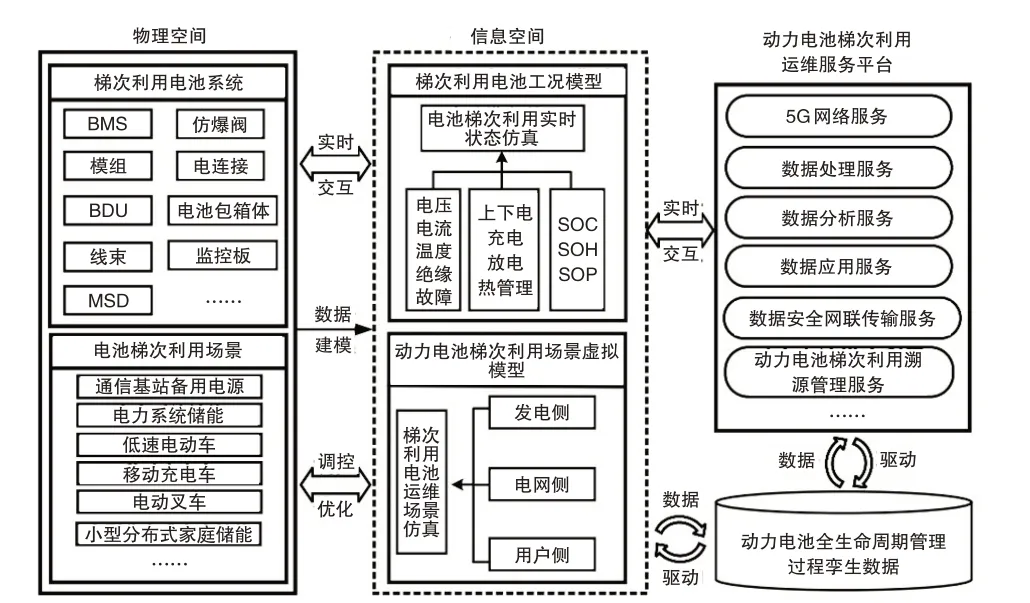

2.5 动力电池梯次利用阶段

动力电池梯次利用[17]主要包括发电侧、电网侧、用户侧3 种应用场景(图6)。在梯次利用过程中,SOC、SOH、SOP、温度、电流、电压参数仍然是监测重点,信息空间中的梯次利用电池工况模型对实时工作状态和工作环境进行仿真,同时与物理空间数据交互,实现动力电池梯次利用的实时监测、反馈、仿真和优化。动力电池梯次利用运维服务平台将提供数据处理、分析、应用及数据安全网联传输和梯次利用溯源管理服务。

图6 动力电池梯次利用阶段管理

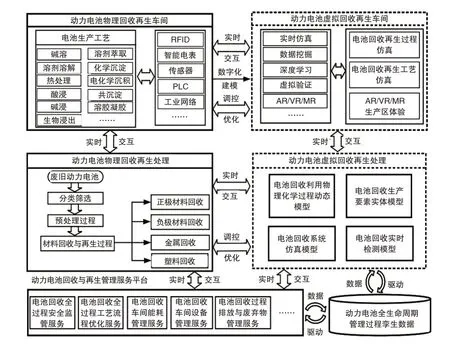

2.6 动力电池回收再生阶段

在动力电池生命周期末端,动力电池的有害性将进一步提高,以一种利于环境友好、可持续发展的方法实现动力电池的回收再生利用是未来发展的必然要求。如图7所示,以动力电池虚拟回收再生过程仿真物理回收再生过程,以动力电池虚拟回收再生车间模拟物理回收再生车间,通过两两之间实时交互、调控优化实现对动力电池的回收再生。动力电池回收再生管理服务平台为回收再生的整个过程提供安全监管、工艺优化、能耗管理、污染管控服务,确保回收再生过程的安全、绿色、环保。

图7 动力电池回收再生阶段管理

3 关键技术应用分析

数字孪生驱动的动力电池全生命周期管理模式中涉及多种关键技术,从管理架构考虑,主要涉及的关键技术有:

(1)动力电池全生命周期管理数据实时感知与采集。

(2)动力电池全生命周期管理过程建模与仿真技术。

(3)数字孪生驱动的动力电池全生命周期数据管理与服务技术。

3.1 动力电池全生命周期管理数据实时感知与采集

对物理空间中动力电池生命周期管理过程中全要素、全业务、全流程的数据感知是实现数字孪生驱动的重要前提。物联网技术作为新兴技术,在动力电池全生命周期管理过程中起重要作用,以RFID、WSN作为物联网感知层,可为动力电池生命周期管理全过程的整体感知提供重要技术支撑。

3.2 动力电池全生命周期管理过程建模与仿真技术

动力电池全生命周期管理过程虚拟模型是数字孪生的核心,主要借助3R(AR/VR/MR)技术手段,构建实体要素的数字化模型,使物理空间实体完成多维度、多时空尺度的高保真数字化映射,实现物理/信息空间数据实时交互融合,通过考虑动力电池在各阶段的特征、行为、环境,以可视化的方式真实呈现动力电池物理全生命周期管理过程。

3.3 数字孪生驱动的动力电池全生命周期数据管理与服务技术

数字孪生驱动的数据管理服务涉及数据的存储、通讯、计算,是动力电池全生命周期管理服务实现的重要保障,其中涉及的主要核心技术有边缘计算、云计算、5G、大数据、区块链、人工智能(AI)。边缘计算[18]可以对采集到的动力电池在物理空间的实时数据在边缘侧进行过滤、规约和处理,实现快速响应执行。云计算采用按需使用和分布式共享的模式,具有提供庞大云计算资源的能力,可以动态满足数字孪生驱动的动力电池全生命周期管理模型计算、存储和运行需求。5G技术[19]具有高速率、大容量、低时延、高可靠的特点,可以更好推动数字孪生动力电池全生命周期管理应用落地。大数据能够从动力电池全生命周期管理的海量数据中提取有价值的信息,使数字孪生高速高效完成分析、预测、优化和决策工作。区块链技术[20]具有不可篡改、全程留痕的特点,为动力电池全生命周期管理提供了可靠的数据溯源与安全保障。人工智能[21]具有智能匹配最佳算法的功能,能对动力电池全生命周期管理中的数据进行深度挖掘,有效提高数据价值。

4 结束语

通过以孪生数据为核心,构建了动力电池全生命周期管理架构,从设计、制造、使用、再制造、梯次利用和回收再制造6个场景对数字孪生技术在动力电池全生命周期的应用进行了阐述。综合动力电池全生命周期管理架构与动力电池在各应用阶段和场景中的子架构,以数字孪生驱动的动力电池全生命周期管理具有以下特点:

(1)以数字孪生驱动的动力电池全生命周期管理综合各应用阶段实时海量孪生数据,以实时海量孪生数据驱动各阶段各场景应用下的动力电池管理优化,对监控动力电池运行、维护、安全预警等提供技术支撑,为动力电池安全高效的制造、运行和维护提供实时反馈和保障。

(2)数字孪生驱动的动力电池全生命周期管理过程中产生的海量数据,结合人工智能和云计算高新技术,为动力电池绿色低碳设计、安全高效设计的全局最优解提供有效路径,通过提高设计质量,实现动力电池全生命周期管理的良性循环。

(3)虽然数字孪生技术目前已在动力电池制造阶段和首次使用阶段有应用,但针对数字孪生技术在动力电池上的应用研究仍处于初级阶段,缘计算、云计算、5G、大数据、区块链、人工智能在数字孪生上的应用尚待突破。

实现数字孪生技术在动力电池上的深度应用,完成面向动力电池全生命周期的感知反馈、精确控制和精准执行是数字孪生动力电池研究目前面临的重大技术问题。