VRB技术在轻量化车身上的应用

2023-05-09刘江波

刘江波,赵 震,张 羽

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

汽车轻量化是实现节能减排的重要途径之一,也已成为汽车企业研究发展的热点。变厚度技术可以实现汽车零部件厚度和性能的精确匹配,是典型的汽车轻量化技术之一[1]。目前,行业内常用的变厚度技术有加强板+补强板焊接方案、激光拼焊板(Tailor Welded Blank, TWB)和变厚度轧制板(Variable-thickness Rolled Blank,VRB)3种[2]。

1 整体式热成型门环技术应用背景

1.1 VRB 技术介绍

VRB 是通过轧钢机实施柔性轧制获得,在轧制过程中,借助厚度自动控制系统,控制轧辊的位置,使其间距实时地调整变化,使轧制出的薄板有预先定制的变厚度分布,实现连续精确的厚度分布[3-4],VRB 技术原理如图1 所示。厚度分布一般5~8 种,最大厚度hmax=2hmin,相邻等厚段最小厚度差0.2 mm,最小等后段长度50 mm,过渡段斜率1/3 000~1/100,另外VRB 板料最大宽度≤850 mm。

图1 VRB 技术原理图

VRB 相对加强板+补强板焊接方案和TWB 方案优势如下:1)厚度过渡区代替焊点焊缝,连接均匀,强度性能更好;2)过渡区有良好的吸能效果,抗冲击性能更好;3)同等强度刚度效果时,比加强板+补强板、TWB 轻量化效果更好。因此,VRB 尤其适合用于需局部增厚结构加强的零部件(如碰撞传力梁等),实现零部件的厚度精确设计和轻量化设计[5]。

1.2 VRB 技术发展情况

国外的主流汽车企业已逐步将VRB 技术作为轻量化的重要选项,通过调研发现,奔驰、宝马、大众、雪铁龙、福特、通用等制造商应用VRB 变厚板技术主要集中在B 柱等车体碰撞传力梁部位,其中B 柱应用最多[6]。

目前,国内VRB 热成形B 柱应用研究处于起步阶段,受限于其结构设计方法不成熟、成本控制等问题,暂时未实现大规模量产应用。通过调研发现,东风岚图车型B 柱已开始应用VRB 热成形技术。

1.3 VRB 技术典型结构

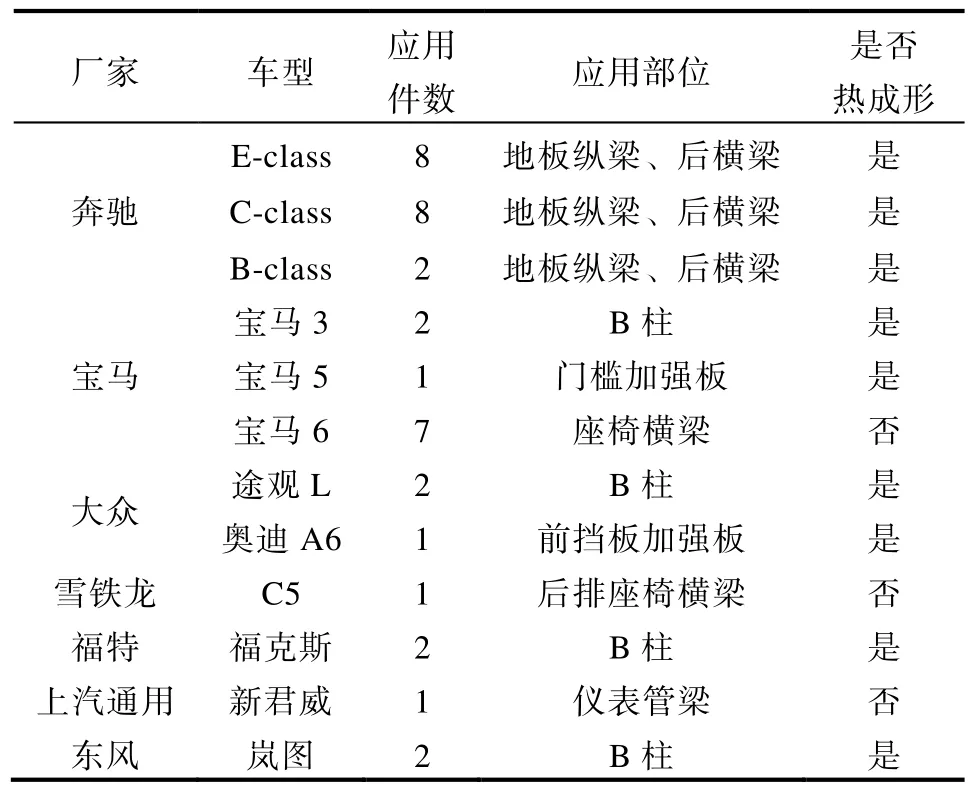

通过调研国内外应用VRB 技术的车型,总结出目前主流应用技术的典型结构特点,如表1 所示:

表1 车型应用调研

1)应用部位:集中在B 柱、地板纵/横梁、座椅横梁、前防撞梁等部位,主要为车体碰撞传力梁(薄区变形吸能,厚区高刚性),其中B 柱应用最多[6];

2)成形工艺:VRB 零部件的成形以热成形为主,主要通过热压成形钢(Hot Press Forming Steels,HPF)+VRB 的工艺组合实现碰撞传力件的碰撞性能和轻量化的最大化;

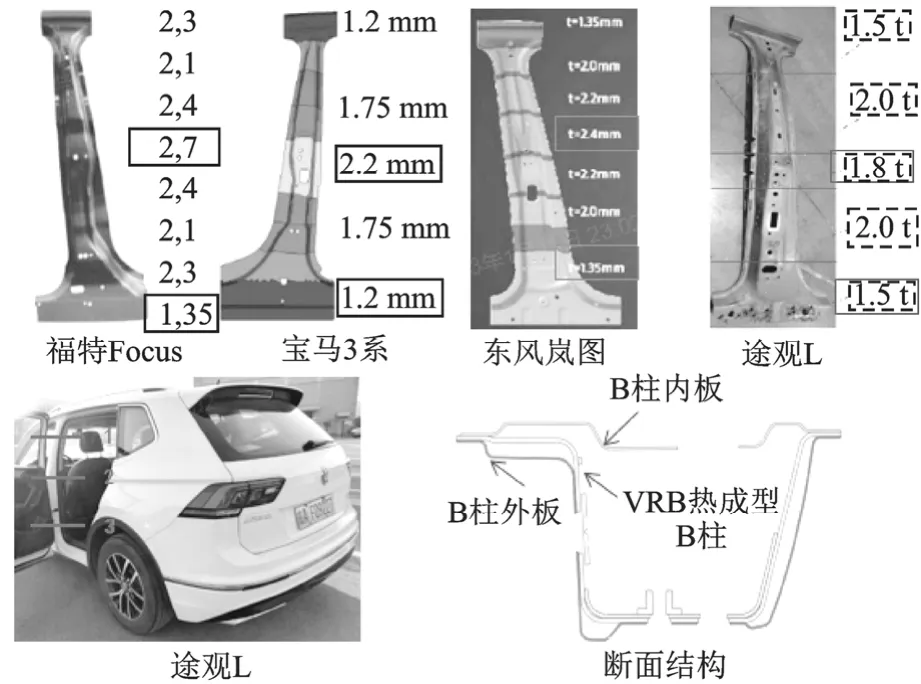

3)厚度分布:一般有5~8 种厚度,范围1.2~2.7 mm,最大厚度分布在上铰链区域(1.7~2.7 mm),两侧厚度近似对称且逐渐递减,最小厚度分布在两端(1.2~1.5 mm),具有中间厚两端薄的典型特点,如图2 所示;

4)搭接结构:与周边件搭接采用零间隙贴合设计,如图2 所示。

图2 典型应用结构

2 VRB 技术应用实例

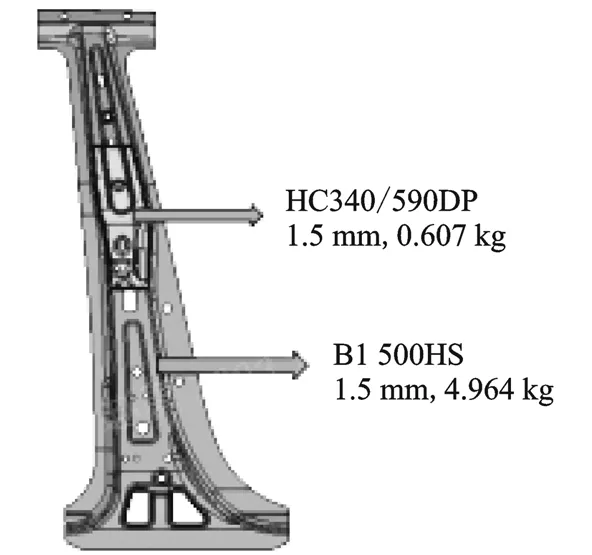

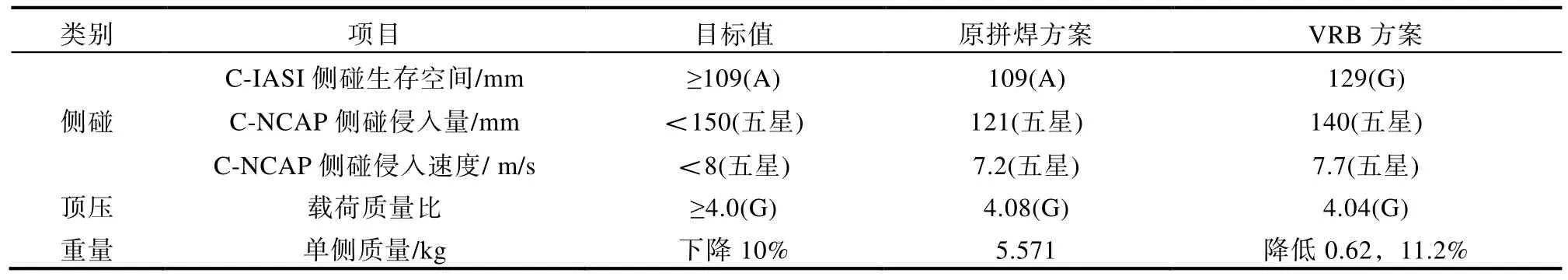

本文基于某款中高端新能源车型,通过应用VRB 热成形B 柱加强板,实现满足相同碰撞性能前提下降重10%的轻量化效果。该款中高端新能源车型B 柱原焊接方案采用等厚度热成形B 柱加强板+B 柱铰链加强板焊接的方案,如图3 所示。焊接方案相关参数包括中国保险汽车安全指数(China-Insurance Automotive Safety Index, C-IASI)侧碰生存空间109 mm;中国新车安全评价规程(China-New Car Assessment Program, C-NCAP)侧碰侵入量121 mm,侵入速度7.2 m/s;顶压承载载荷质量比4.01,单侧质量5.571 kg。

图3 原焊接方案图示

2.1 VRB 技术设计方案

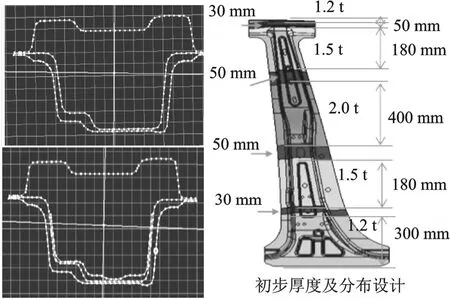

根据调研的主流标杆厚度的分布初步设计厚度分布和宽度尺寸;利用等效断面计算出关键断面静压溃力和弯矩(表2),通过对比标杆车或基础车型来校核初步厚度及分布,一般厚度分布设计为1.2 mm、1.5 mm、2.0 mm、1.5 mm、1.2 mm,对应宽度尺寸一般设计为50 mm、180 mm、400 mm、180 mm、300 mm。

表2 设计方案参数对比表

初步厚度及分布需轧制工艺约束,其中过渡段尺寸一般按照1/100 斜率设计,可减少过渡段尺寸,利于性能和结构布置,根据等厚度段设计为30 mm、50 mm、50 mm、30 mm,具体厚度分布如图4 所示。

图4 设计方案图示

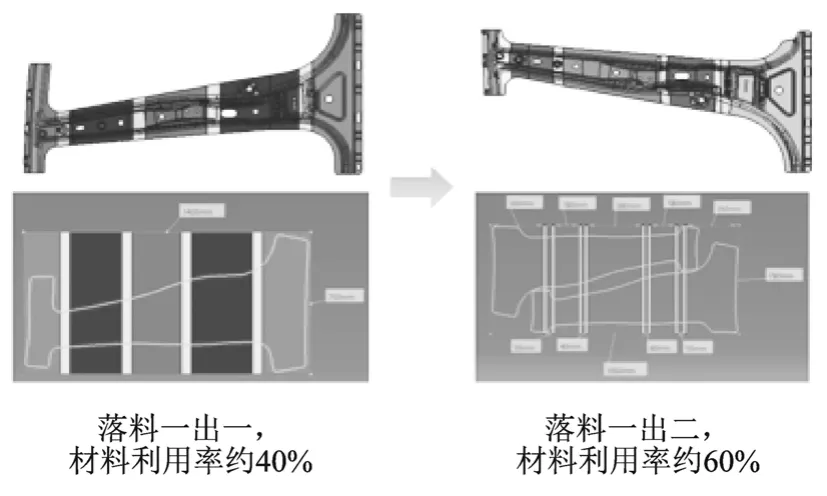

采用落料一出二排样方式,提高材料利用率,同时对应5 段式(1.2 mm、1.5 mm、2.0 mm、1.5 mm、1.2 mm)近似对称厚度分布设计;周边件B 柱内板和侧围外板焊接边与VRB 热成形B 柱采用零间隙贴合设计,如图5 所示。

图5 落料排样方式

2.2 碰撞性能仿真分析

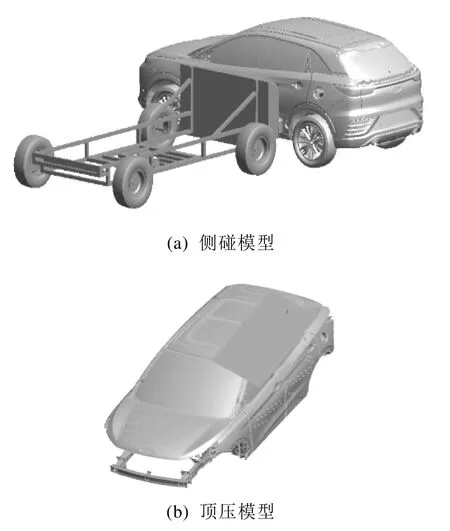

碰撞仿真分析模型如图6 所示,侧面碰撞仿真分析按照C-NCAP、C-IASI 侧碰试验要求进行加载,其中可变形移动壁障初始速度为50 km/h;顶压按照C-IASI 顶压试验要求进行加载。经过仿真分析,C-IASI 侧碰生存空间129 mm,塑性应变0.64;C-NCAP 侧碰侵入量140 mm、侵入速度7.7 m/s、顶压承载力64 082、载荷质量比4.04,均达标。

图6 碰撞仿真分析模型

2.3 重量分析

通过对比分析原始拼焊式B 柱结构,在满足侧碰和顶压性能的情况下,VRB 方案质量4.949 kg,下降11.2%,如表3 所示。

表3 性能参数对比表

3 结语

本文基于某款中高端新能源车型,通过应用VRB 热成形B 柱加强板,在满足碰撞性能的同时,实现降重10%的轻量化效果,该应用对于行业内有一定借鉴作用。随着碰撞法规的日趋严格、汽车企业对轻量化需求的不断加强以及VRB 技术的不断成熟,基于VRB 热成形技术在实现零件厚度与碰撞性能的精准匹配、轻量化和成本方面的巨大优势,VRB 技术在轻量化车身上的应用将有着更广泛的前景。