全新ACD320系列发动机研究与开发

2023-05-09徐先进朱树林梅加化高申德

徐先进,朱树林,梅加化,高申德

(安庆中船柴油机有限公司,安徽 安庆 246000)

0 引言

由于天然气燃料价格低廉、排放特性优良、开采和储运设施建设日趋完善,因此天然气燃料海上运输业不断发展,天然气发动机技术不断进步。然而,终端用户选择使用液体燃料或者气体燃料仍然存在变数,发动机制造商应慎重考虑自己的发动机功率覆盖、适应燃料类型和制造成本。

某公司自主开发的全新ACD320系列中速发动机包含了3种机型:ACD320G天然气发动机、ACD320DF双燃料发动机及ACD320D柴油机,创建了320 mm缸径中速船用发动机设计开发全新平台。ACD320G天然气发动机采用预燃室火花塞点火,并且以该机型作为母型机。基于320 mm缸径级机型的数据库信息,该系列机型开发不包括单缸机,燃烧开发将基于L6缸开展,设计包括2种不同压缩比的活塞、4种不同结构的预燃室和2种不同正时的凸轮轴,对于双燃料发动机微喷喷油器设计了6种变型结构。在设计开发的过程中,从基本架构到发动机布置直至零部件的设计均考虑到3种机型之间零部件的通用化和机型间相互转换的便利性,大幅降低了后期发动机变型设计的成本并适应瞬息多变的燃料价格。

目前,天然气发动机已初步完成台架性能与排放标定任务并取得了中国船级社(CCS)的型式认可和排放认可,双燃料发动机亦已完成样机装配并开始台架试运转。鉴于最终的发动机性能和排放指标尚未定义,本文仅从设计分析的角度加以论述。

1 机型的主要技术规格

ACD320系列发动机具有低排放、热效率高、可靠、耐久的特点,由于前瞻性地考虑了多机型零部件的通用化设计与保护,该型机具备较强的市场竞争力与生命力。基于船级社规范对船用主推进的冗余设计要求,天然气发动机作为远洋船用主推进应用需配置2台及2台以上联合动力。详细的机型指标见表1。

表1 发动机主要技术规格

对于天然气和双燃料发动机,当前的平均有效压力已与同缸径级的其他机型相当。由于在设计中考虑了下一步柴油机的设计保护,因此这两款发动机的功率提升空间较大。当前设计允许最大爆压达到22 MPa。

2 燃烧的概念

天然气着火温度较高,难以实现压缩发火,一般情况下采取电火花点火或者微量燃油引燃2种方式。ACD320系列机型的天然气、双燃料发动机在燃料的类别和引燃方式上具有较大的差异性。

2.1 天然气发动机

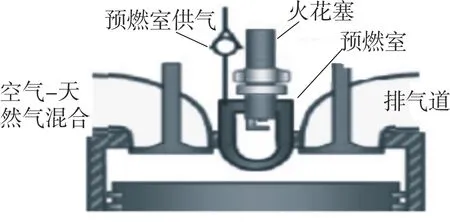

ACD320G天然气发动机采用预燃室火花塞点火系统点燃,其预燃室设计布置在气缸盖的中心位置,火花塞安装于预燃室内部,见图1。

图1 火花塞点火

主燃室的燃气通过各缸独立配置的电控燃气喷射阀按照发火次序通过一段导流管依次喷入各缸进气道,燃气喷射阀安装于气缸盖上。预燃室供气系统与主燃气供气系统是相互独立的,设计了单独的供气气轨,燃气通过安装在气缸盖内部的供气管接入再经由机械式单向阀进入预燃室。

预燃室结构型式的优点如下:

(1)具有较大的着火容积腔和点火能量,主燃室的发火、燃烧持续期及稳定性得到了提高,可以实现过量空气系数≥2.0的稀薄燃烧水平。

(2)可以在较高的燃气浓度下实现低电压高能点火。

(3)高速的火焰传播速度降低了爆震倾向。

(4)稀薄燃烧可以在较低的NOx水平下实现发动机平均有效压力≥2.0 MPa。

(5)较高的点火能量降低了对主燃室混合气的要求,允许适度的进气涡流,以至于可以设计较为简单的气道型式及简单的燃烧室结构。

(6)低电压点火技术可延长火花塞使用寿命。

(7)适应于较大缸径(D≥200 mm)的纯天然气发动机。

预燃室结构型式的缺点:

(1)气缸盖的设计与布置难度加大。

(2)预燃室供气系统和预燃室本身结构设计技术难度较大。

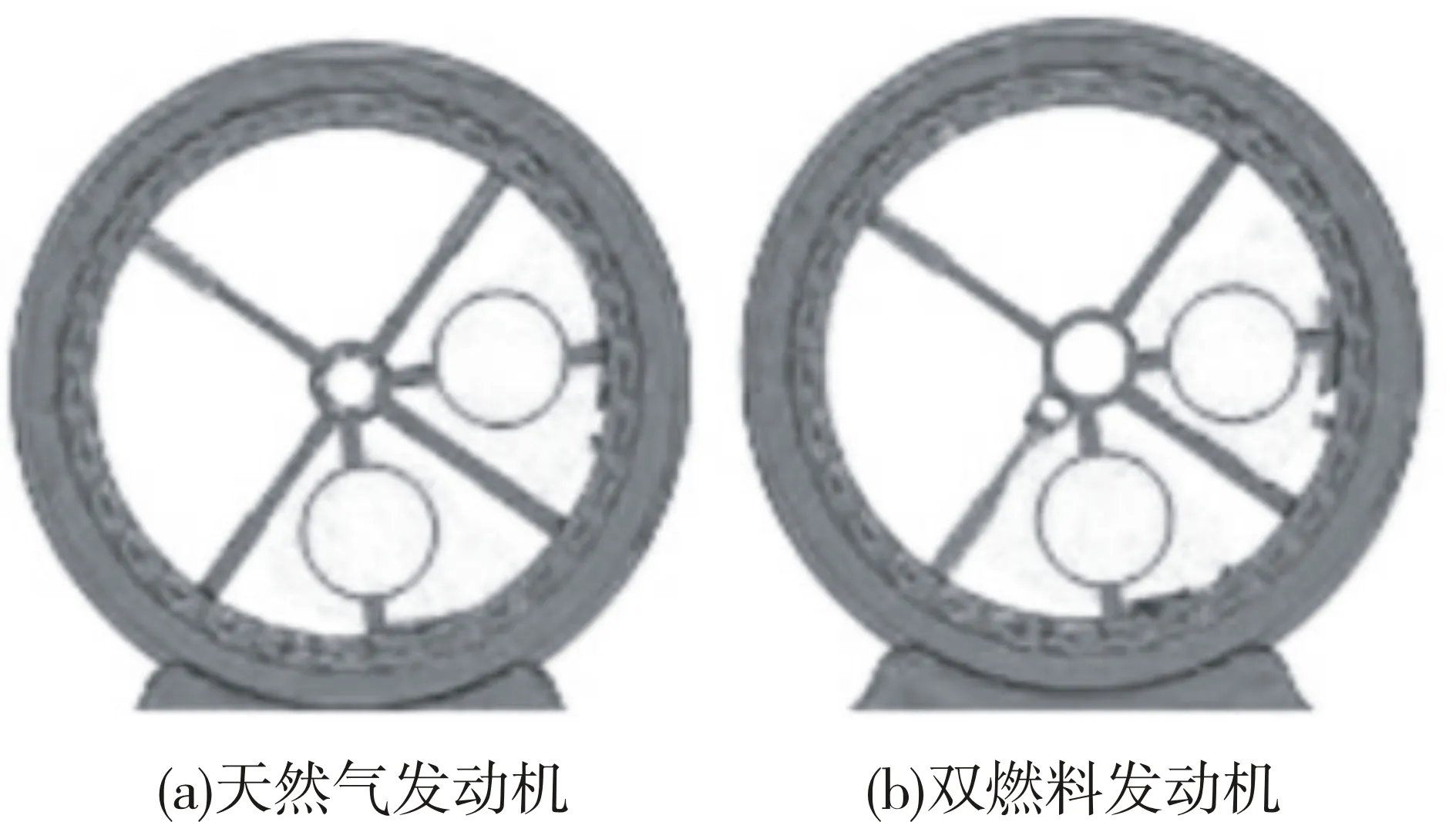

2.2 双燃料发动机

ACD320DF双燃料发动机的燃烧系统设计了主燃油喷油器和微引燃喷油器,而且微引燃系统是一种开式结构(OCMP)布置于气缸盖上。主燃油系统设计可使用重油(HFO)的能力,微喷引燃系统仅支持使用轻柴油(MDO);发动机燃气模式工作时,微量引燃油点燃燃烧室内的燃气混合气。

微喷引燃点火系统也可以设计成带预燃室的结构,见图2,与纯天然气发动机的预燃室效果类似。但是,这种结构会导致气道的结构形式和气口尺寸的变化,因此,ACD320DF双燃料发动机微喷引燃系统在气缸内设计成开式燃烧室结构。主燃油喷油器垂直安装,但是稍偏离于气缸盖中心,这样设计是由于微引燃喷油器的布置较为困难。微喷引燃喷油器倾斜布置于气缸盖上,其中心偏离于气缸盖中心,但是在该喷油器的喷孔数量和角度设计上充分考虑了火核的传播路径和主燃室火焰传播一致性等条件。燃气的供给系统设计与纯天然气发动机主燃气供气系统保持一致。

图2 微喷燃气点火燃烧概念

3 通用化设计与保护

ACD320系列中速发动机变型设计类别较多,涉及到气缸数的变化和不同燃料种类的变化。因此,在设计开发过程中要尽可能地提高零部件通用化系数[1]。ACD320系列机型零部件的通用化设计的简要梳理见表2。

4 1D热力学

1D热力学计算可以评估和优化天然气发动机、双燃料发动机的性能。对于ACD320系列发动机,由于设计考虑柴油机的变型及保护,热力学的计算工作在一定程度上还可以对柴油机的相关零部件结构和型式进行潜在的分析与评估,如:增压器选型匹配、进排气系统流量计算等,以防止在柴油机设计过程中出现结构和系统布置的难题。热力学计算使用BOOST软件完成。该项工作贯穿于整个设计过程,包括预概念设计、概念设计和详细设计各阶段。然而,主要的目标和任务还是评估天然气发动机和双燃料发动机的变型设计。以下是对热力学计算工作范围的基本定义:

(1)全负荷发动机性能评估,包括双燃料发动机柴油和天然气2种模式运行、机器在热态环境工况运行。

表2 通用化设计归类

(2)进排气流量的要求(容积、直径、长度)。

(3)增压系统的基本要求,废气旁通装置的开度和过量空气系数的控制。

(4)活塞压缩比的推荐,以指导试运转和发动机P&E开发所需活塞的变型设计。

(5)气阀正时、气阀升程曲线并评估气阀与活塞的相对运动间隙。

(6)燃气喷射正时评估,以防止不恰当的喷射所造成的气体逃逸。

通过热力学计算预评估得到以下关键性结论:

(1)通过对进排气管及燃气管路的几何尺寸评估、增压与中冷设备的匹配等,使L6整机的几何尺寸得到有效控制,满足了设计任务书的要求。

(2)进气道涡流系数小于预期[2]。

(3)天然气和双燃料发动机的几何压缩比是相同的,并且推荐的2种设计变型及柴油机的压缩比设计成天然气发动机的1.02倍。建议发动机在台架试验期间,首选较低压缩比的活塞用于初始的性能和排放标定,以确保较高的爆震裕度。

(4)基于发动机的目标性能和允许的排气温度确定最终的气阀正时,对于纯天然气发动机保持了较小的气门重叠角。

5 气缸盖结构与设计特征

5.1 气缸盖和气道设计

气缸盖包括气道在设计时考虑各种机型的通用化,气缸盖只需在加工过程中作极小的变化即可适用于母型天然气发动机、变型设计的双燃料发动机和后续设计保护的320柴油机。

气门的尺寸与布置、预燃室(天然气发动机)位置、主微喷喷油器的布置及气缸压力传感器和示功阀等结构的定位都经过结构强度、冷却、性能等一系列的分析与评估而最终确定。

缸盖装配和气道模型见图3。根据图3,气缸盖设计的主要特征如下:

(1)天然气发动机、双燃料发动机、柴油机通用的气缸盖型芯。

(2)斜置式的4气门结构。

(3)进排气道异侧布置,横流扫气。

(4)低涡流比的进气道设计[3]。

(5)天然气发动机、双燃料发动机、柴油机通用的气道型芯。

图3 天然气发动机气缸盖装配和气道模型

为了达到高度通用化的设计目标,基于发动机的性能和既定的排放目标,在设计过程中对气道进行了反复设计与修改。这种高度通用化的设计往往使得气缸盖局部结构的壁厚很薄,因而对铸造的工艺性提出了较高的要求。

对于进、排气道的设计,初始模型是参照以往的设计与开发经验创建,在开发过程中按照2∶1的比例制作了气道模型并进行了气道稳态流量试验,完成了局部的设计优化。将测试的结果与以往的数据进行对比,进而对其性能进行综合评估。

对于斜置式气门,进气道平均流量系数处于一个相对标准的范围值。与1D热力学计算预估的流量系数相比,此次测试结果具有轻微的改善。在保证气缸盖设计通用化的前提下,兼顾预燃室、主喷和微喷喷油器的复杂布置,这是一个比较满意的结果。

排气道的稳态流量测试表明,排气道平均流量系数处于一个较高的水平。

使用FIRE软件对发动机进行了缸内燃烧CFD计算以评估缸内热负荷。计算考虑了天然气、双燃料发动机110%超负荷(445 kW/缸),柴油机110%超负荷(550 kW/缸)的恶劣工况,以上的热负荷结果则用于气缸盖的FEA分析。火焰温度传播仿真见图4。

图4 火焰温度传播仿真

由图4可直观地总结以下结论:

(1)天然气发动机:火焰传播速度较快,可以实现较高的发动机效率;火焰传播路径一致,有利于抑制天然气发动机的爆震。当前预燃室设计满足发动机性能要求。

(2)双燃料发动机:气体模式下,尽管微喷喷油器偏离了气缸中心,但其火焰传播还是保持了相对一致性,火核仍然处于气缸中心位置。

(3)柴油机:仿真结果显示,柴油机只有较少的热量传递至气缸盖火力面。由于要考虑到柴油机较高的平均有效压力和更高的爆发压力,对气缸盖火力面的结构强度和冷却要求则十分苛刻。

5.2 气缸盖-机体热固耦合计算

天然气、双燃料发动机、柴油机均进行了一系列的结构强度分析,载荷边界包括装配载荷、热负荷、缸内气体载荷。热分析边界考虑冷却液侧来自冷却CFD计算,缸内气体载荷的热边界源于缸内燃烧CFD计算。

分析评估的对象包括气缸盖总成、气缸套、机体及组件。评估内容涉及各部件的温度场分布、气缸套的变形(径向和垂向)、机体和气缸盖的应力与变形分析、气缸盖、曲轴箱、缸套的高周疲劳分析、气缸盖的热结构分析。

5.3 气缸盖冷却CFD分析

气缸盖总成冷却性能评估是借助FIRE软件进行模拟的,计算结果则作为气缸盖-机体一体化分析的热分析边界,见图5。

图5 火力面热传递系数分布

气缸盖的冷却水道由3层构成,冷却介质自下而上流动。底部火力面的水道采用钻孔与铸造相结合的结构型式,在不降低冷却水流速的同时具备较好的结构强度。排气阀座的冷却水道流向在角度上还有足够的优化和改良空间。

6 结论

(1)全新开发的ACD320系列是一款标准的船用推进机型,包括了纯天然气发动机、双燃料发动机和柴油机,系列化覆盖了L6至L9的变缸数设计。设计开发阶段充分考虑了诸多变型设计与设计保护,高度通用化的设计理念对后续发动机开发具有一定参考意义。

(2)新的ACD320系列能达到更为严格的IMO Tier Ⅲ的排放水平,亦可以在使用劣质重油(HFO)的环境下满足IMO Tier Ⅱ的排放指标,能够为用户提供更为灵便的选择。

(3)使用最新的仿真技术加以细致的设计能大幅提高发动机变型设计保护的可靠性,能够缩短新机型的开发周期并在一定程度上节约开发成本。