电渣重熔过程电源频率对不锈钢凝固组织的影响

2023-05-08苏云龙朱春丽张龙飞常立忠施晓芳

苏云龙 ,朱春丽 ,金 涛 ,赵 磊 ,张龙飞 ,常立忠 ,施晓芳

(安徽工业大学 冶金工程学院,安徽 马鞍山 243032)

凝固组织对钢材的质量至关重要,而钢材的凝固质量取决于凝固条件。钢中疏松、缩孔、夹杂物聚集、偏析等缺陷都是在凝固过程中形成的[1-2],为生产出优质的钢坯,必须减小成分偏析、避免中心缩孔[3-4]。电渣重熔是制备高端特殊钢和合金的关键冶炼工艺,具有独特的凝固条件[5-7]。重熔过程中电极的熔化和熔融金属的结晶是同时进行的,其中的水冷结晶器能提供强烈的冷却条件,可抑制固相和液相充分扩散,减少成分偏析,增加轴向结晶的趋势,进而提高电渣锭的凝固质量[8-9]。

目前,国内电渣炉主要分为单相和三相电渣炉2 种炉型,且主要采用高压工频直接降压方式供电。但当电渣炉炉型和功率不断增大时,低压电流也会不断增大,采用工频供电方式会不可避免地加剧电网发生三相不平衡的现象及产生压降增大、功率因数降低、电耗增加等问题,造成不可忽视的经济损失[10-13]。为解决上述问题,冶金工作者提出采用电源频率控制电渣重熔质量这一观点,并对其进行研究。常立忠等[14]研究电源频率为50.0,7.5,5.0,2.5 Hz 时,电源频率对电渣锭质量的影响,结果表明:随频率的降低,电渣锭中氧含量呈增高趋势,氮含量基本无变化,夹杂物含量与氧含量的变化趋势一致。余坤等[15-16]研究了50.0,10.0,7.5,5.0,2.5 Hz 频率下NO8367 奥氏体不锈钢电渣锭质量的变化,结果表明:低频电渣重熔利于去除钢中夹杂物,提高钢锭的纯净度,随频率的降低钢锭的延伸率得到提高,但抗拉强度和硬度呈下降趋势。Schneider 等[17]研究了频率为4.5,3.0,1.0 Hz 时电渣重熔工具钢的重熔行为和电渣锭中非金属夹杂物分布,结果表明:随频率的降低,非金属夹杂物含量和氧含量均略微升高;在较低频率下发生明显的氧化作用,由电解反应在低频下氧化引起的Si 损失显著增强。其他冶金工作者[18-19]也发现,较低的频率可导致铸锭中较高的氧含量和非金属夹杂物含量。

尽管冶金工作者对低频电渣重熔技术进行了一定研究,但多涉及低频电渣重熔对电渣锭洁净度的影响[20-22],少有研究电源频率对电渣锭凝固组织的影响。鉴于此,以304 奥氏体不锈钢为研究对象,基于自行设计的低频电源电渣炉进行电渣重熔实验,研究电源频率对电渣锭凝固组织的影响,探讨频率对其凝固过程的作用机理,以期明确低频电渣重熔对工艺过程和产品质量的影响规律。

1 实 验

1.1 实验材料

实验用的金属材料为304 奥氏体不锈钢,其合金主要成分(质量分数)为:C 0.057%,Mn 1.22%,Si 0.47%,Cr 18.37%,Ni 8.03%,P 0.037%,S 0.003%,Al 0.008%,O 0.002 3%,N 0.064 6%。电渣重熔过程中采用的渣系为ANF-6 渣(即30%Al2O3+70%CaF2),质量为1.2 kg。

1.2 实验过程

保持重熔电流(1 800 A)、电压(32 V)、渣系(ANF-6 渣)、重熔气氛(大气环境下)等参数不变的前提下,改变电源频率(2.0,1.0,0.4,0.1,50.0 Hz),在如图1 所示自行设计的低频电源电渣炉中进行电渣重熔实验。工频变压器容量为100 kVA,输入端电压为380 V,输出端为28,31,34,37,40 V 5 个档位,控制交流输出的频率为0~10 Hz,频率可调,既可低频输出,也可工频输出;结晶器上口直径为95 mm、下口直径为105 mm、高度为270 mm。

图1 低频电源电渣炉示意图Fig.1 Schematic diagram of low-frequency power supply electroslag furnace

实验前,将直径为55 mm、长度为1 850 mm 的自耗电极焊接到假电极上,打磨自耗电极表面至光亮,防止表面氧化物对实验造成影响;打开电渣设备冷却水,将冷却水压力调至0.3 MPa,并保持在45 ℃以下。重熔实验的启动方式为液渣启动,当井式高温炉工作温度达到1 600~1 650 ℃时,将装好渣料的石墨坩埚置于高温炉内熔化,待渣料完全熔化后将其迅速倒入铜制结晶器中开始冶炼;待电流、电压等参数达到稳定状态,将电源频率调至预定值对其进行低频电渣重熔实验;待电渣锭达到预定高度时,迅速断电将剩余电极抽离结晶器,待渣帽完全凝固后脱模;去除电渣锭表面渣皮与顶部渣帽得到所需的试样。

实验结束,用锯床将电渣锭的头部和尾部各切掉20 mm,再在电渣锭的上部横剖得到厚度为30 mm 的圆截面试样,采用金属原位分析仪(metal in situ analyzer,OPA)检测试样元素的偏析及致密度的分布。为观察试样低倍组织的变化,将纵剖面打磨、抛光后在50~70 ℃下腐蚀10~30 min,腐蚀液为V(盐酸)∶V(硝酸)∶V(水)=10∶1∶10;将试样置于饱和的碳酸氢钠水溶液中刷洗,去除附着在试样表面的酸膜;用质量分数为99.7%无水乙醇冲洗试样表面附着的污渍,再用吹风机吹干试样表面,观察试样的低倍组织。

2 结果与分析

2.1 电源频率对电渣锭致密度的影响

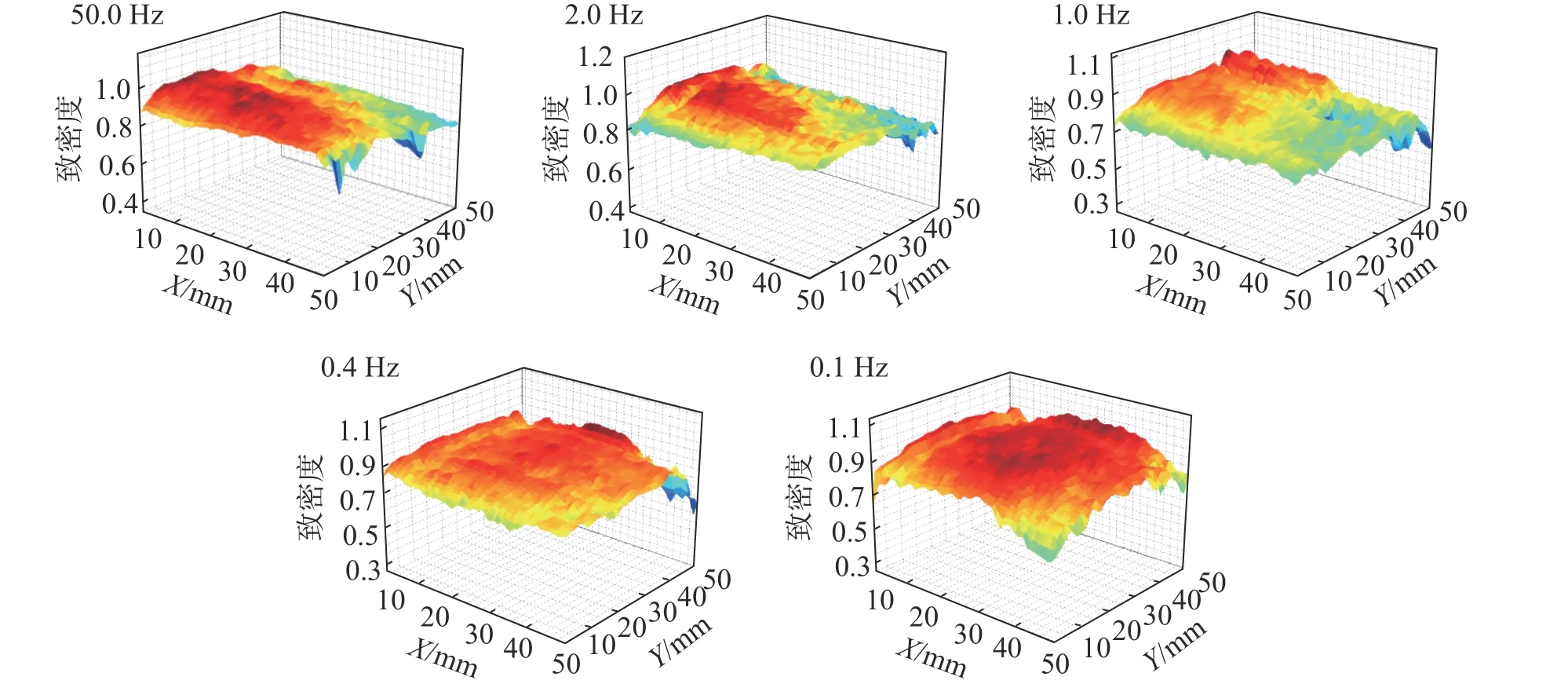

电渣锭各位置的致密度为该位置各元素之和,最高为1,最低为0[23]。电渣锭致密度越高,凝固质量越好;不同位置处的致密度差越小,凝固组织越均匀。疏松度与致密度正好相反。图2 为不同电源频率下304 奥氏体不锈钢电渣锭致密度的三维分布。图中致密度在0~1 之间变化,红色表示最高致密度为1,黑色表示最低致密度。

图2 电源频率对304 奥氏体不锈钢电渣锭致密度分布的影响Fig.2 Effect of power frequency on density distribution of ESR ingots of 304 austenitic stainless steel

从图2 可看出:采用工频电渣重熔时,电渣锭断面色差变化较大,不仅存在致密度较高的红色部分,还存在致密度较低的蓝色部分,致密度分布的均匀性较差;频率由50.0 Hz 降至2.0 Hz 时,电渣锭断面红色部分减少,说明电渣锭整体的致密度降低,致密度分布相对均匀;频率降低至1.0 Hz 时,电渣锭断面色差进一步减小,致密度分布进一步均匀;频率为0.4 Hz 时,电渣锭断面色差较小,且大部分为红色、黄色,说明致密度较高、断面分布较均匀;频率进一步降至0.1 Hz 时,致密度曲面凹凸不平,不均匀性增加,但红色部分居多,致密度较大。

综上可看出:电源频率从50.0 Hz 降至0.4 Hz,304 奥氏体不锈钢电渣锭中致密度的分布更均匀;但当频率降至0.1 Hz 时,致密度分布的不均匀性反而增加。

2.2 电源频率对电渣锭中元素分布的影响

Cr 是304 奥氏体不锈钢中含量最高的元素,Cr 元素的偏析会使不锈钢的耐蚀性能下降、力学性能变差,控制Cr 元素在不锈钢中均匀分布非常重要。不同频率下电渣锭中Cr 元素的偏析结果如图3。图中:不同的颜色表示不同的Cr 含量,红色表示Cr 含量最高,黑色表示Cr 含量最低;Cr 含量在Z轴上的曲面越平缓,表示Cr 含量越均匀,反之相反。

从图3 可看出:工频重熔时,Cr 元素的分布相对均匀;频率2.0,1.0 Hz 时,Cr 含量曲面上下波动,凹凸不平,电渣锭中Cr 含量相对不均匀;频率0.4 Hz 时,Cr 含量曲面相对光滑,Cr 元素分布较均匀;频率0.1 Hz 时,Cr 元素分布不均匀性进一步增大。

为进一步定量分析电源频率对元素偏析的影响,统计不同频率下电渣锭中Cr 元素最大偏析度,结果如图4。从图4 可看出:随电源频率的降低,电渣锭中Cr 元素的最大偏析度在±0.05%范围内波动;频率从50.0 Hz 降至2.0,1.0 Hz 时,Cr 元素的最大偏析度稍有增加,从1.084 分别增至1.123,1.136;频率进一步降至0.4,0.1 Hz 时,最大偏析度又稍有下降,分别减小为1.092 和1.098。总体看,电源频率对电渣锭中Cr 元素的偏析影响较小。

图4 电源频率对电渣锭中Cr 元素最大偏析度的影响Fig.4 Effect of power supply frequency on the maximum deviation of Cr element in ESR ingots

2.3 电源频率对电渣锭低倍组织的影响

不同电源频率下冶炼的电渣锭低倍组织如图5。

电渣重熔过程中,液态金属结晶是沿熔池底部曲面的法线方向长大的,即生长方向是温度梯度的方向,也就是垂直于等温面生长,所以从柱状晶的生长状况也可较好地看出结晶器内的熔池形貌。由图5 可看出:工频下重熔电渣锭的柱状晶较粗大,温度梯度与竖直方向的夹角较大,钢锭轴线与柱状晶生长方向之间的夹角约39°,金属熔池深度较深;频率为2.0 Hz 时,低倍组织变化不大,熔池深度未有多大变化;随频率的继续降低,在1.0 Hz 时柱状晶轴向生长的趋势增加,金属熔池深度变浅;频率为0.4 Hz 时,柱状晶接近于轴向生长,钢锭轴线与柱状晶生长方向间的夹角约20°,熔池深度最浅,呈浅平状分布;但当频率进一步降低至0.1 Hz 时,柱状晶径向生长的趋势增加,熔池深度反而加深。

3 分析讨论

在电渣重熔过程中,通入工作电流后重熔体系内会产生一个对应的磁场,电场与磁场相互作用产生电磁力,电磁力F的大小如式(1)[24-25]:

式中:B为磁感应强度;J为电流密度;v为熔体速度;µ为磁导率;(Bv)B/µ为驱动熔体流动的有旋分量;B2v/(2µ)为作用于熔体表面的无旋分量,即电磁压力。电磁力的有旋和无旋分量满足下述条件:

将式(4)代入式(5)可得

式中:δ 为电磁渗透强度;D为结晶器内径;f为电源频率;σ 为电导率;ρ 为电阻率。

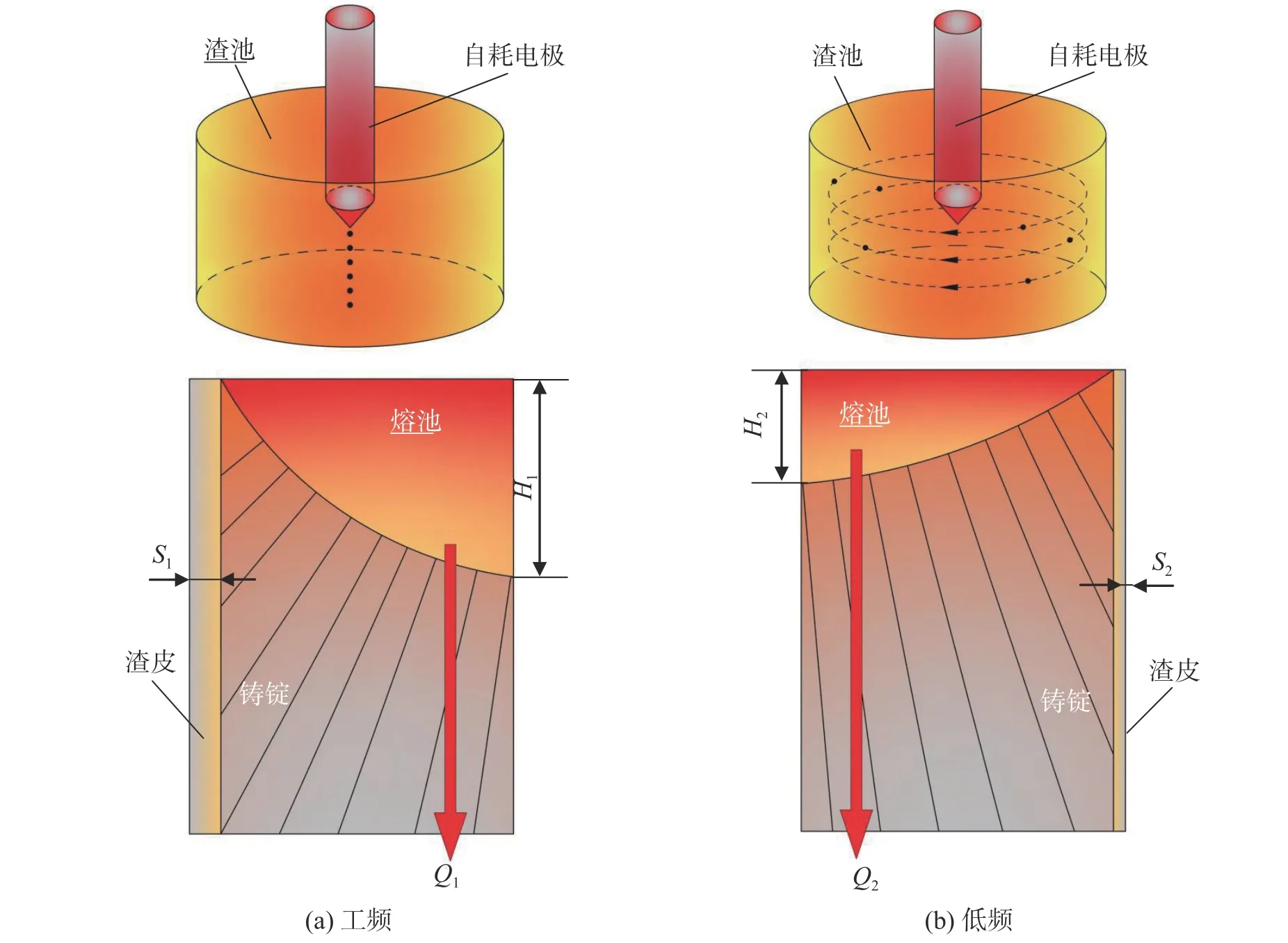

从以上公式可知,要想增大重熔系统的电磁力,就要提高驱动熔体流动的有旋分量,但从式(2),(3)可知,有旋分量和无旋分量均正比于电磁渗透强度与结晶器内径比,即比值越大,有旋和无旋分量值越大,但有旋分量的增幅比无旋分量大。因此,为提高电磁力,需增大电磁渗透强度δ。从式(6)可知,δ 与电源频率f呈反比关系,f越低δ 值越大。由于渣池内熔渣的电阻率远大于钢液,渣池内的电磁力也远大于金属熔池,频率越低渣池内的电磁力越强,电磁搅拌形成的强制对流也越剧烈,进而会带动金属熔池的运动,使熔池内部会有一个搅拌的趋势。图6 为低频与工频操作下的重熔系统示意图。

图6 不同电源频率下重熔过程示意图Fig.6 Schematic diagram of remelting process under different power frequencies

如图6(a)所示:在传统工频电渣重熔过程中,电流经过电极进入渣池后,电极端部受电流析出热量的作用,放热量最大、温度最高,导致放热高温区集中于渣池中心区域,金属熔池中心区域温度随之上升;加上渣池的运动较弱,熔化后的金属熔滴直接滴落于金属熔池的中心部位,导致熔池深度H1加深,从而恶化钢锭质量,增大成分的偏析;同时,金属熔池内部高温区的热量Q1不能很好地通过铸锭传递给结晶器底部的冷却水,渣皮厚度(S1)厚而不均匀,结晶器侧壁的冷却作用变弱,结晶趋于径向发展。

如图6(b)所示:降低电源频率后,电磁力的搅拌强度增加,渣池的高温区域向结晶器边部转移,渣池内的温度趋于均匀,渣-金界面和熔池的温度分布也会更均匀;加上由于电磁力带动渣池运动,金属熔滴分散落于金属熔池内部,高温区不会集中在熔池中心,渣皮厚度(S2)薄而均匀,从而降低金属熔池的深度H2,结晶过程趋于轴向发展,利于改善钢锭质量,减少成分偏析。

对不同频率下电渣锭的渣皮进行统计发现:工频重熔时,电渣锭渣皮平均厚度为1.30 mm;频率降至0.4 Hz 时,渣皮平均厚度为0.93 mm,相比工频时减小了28.46%。由此表明,相比于工频,合理的低频操作可减小电渣锭的渣皮厚度,也可提高渣皮的均匀性。

从低倍组织变化来看,不是电源频率越低越好,频率为0.1 Hz 时,金属熔池深度变深,结晶过程趋于径向生长,渣皮厚度的均匀性也较差。这是因为电源频率较低时产生的电磁力较大,电磁力对渣池的搅拌作用增强,熔渣在搅拌时过多进入金属池,凝固过程中渣皮过厚,金属熔池内的热量不能及时被侧壁水冷结晶器带走,导致熔池内温度较高,结晶过程趋于径向,熔池深度反而加深,电渣锭的凝固质量变差。

从以上分析可看出:合理的低频操作能起到较好的搅拌作用,促进渣池温度分布均匀,熔池深度降低,凝固速率加快,结晶方向趋于轴向,利于改善铸锭的凝固质量,减少成分偏析。

4 结 论

基于自行设计的低频电源电渣炉对304 奥氏体不锈钢进行电渣重熔实验,研究电源频率对304 奥氏体不锈钢电渣锭致密性、元素分布、低倍组织的影响规律,讨论频率对其凝固过程的作用机理,得出如下主要结论:

1)合理的电源频率可改善电渣锭的凝固组织,钢中凝固组织的致密度和Cr 元素分布更均匀,尽管频率对凝固组织元素偏析影响较小,但本实验条件下,频率为0.4 Hz 时,凝固组织的致密度和Cr 元素分布最均匀。

2)低频电渣重熔能够降低金属熔池深度,频率为0.4 Hz 时,熔池深度最浅,柱状晶接近于轴向生长,但频率过低会加深熔池的深度,使柱状晶趋于径向生长。

3)降低频率能够增强重熔过程的电磁搅拌力,渣池的运动速度增加,可促进渣池和金属熔池的温度分布均匀;同时可使金属熔滴分散落于金属熔池内部,高温区不会集中在熔池中心,进一步促进了金属熔池温度分布均匀,利于形成轴向结晶。