电动客车电池托架平面度提升

2023-05-08刘合峰赵子龙程振明于俊严

张 磊, 刘合峰, 赵子龙, 程振明, 于俊严

(中通客车股份有限公司, 山东 聊城 252022)

动力电池[1-3]是纯电动客车的关键部分,电池箱体则是动力电池的载体[4-5]。现阶段有时存在电动客车安装完电池后出现壳体扭曲的现象[6],这不仅影响电池包壳体的美观度,且严重影响生产节拍,后期客车在运行过程中还容易导致电池包壳体撕裂,引发电池一系列的安全隐患,补救措施是通过增加垫片调整平面度。因此提升电池包壳体平面度非常必要。本文先通过现场排查及技术分析其产生原因,然后实施改善措施并进行效果验证。

1 电池包壳体变形原因分析

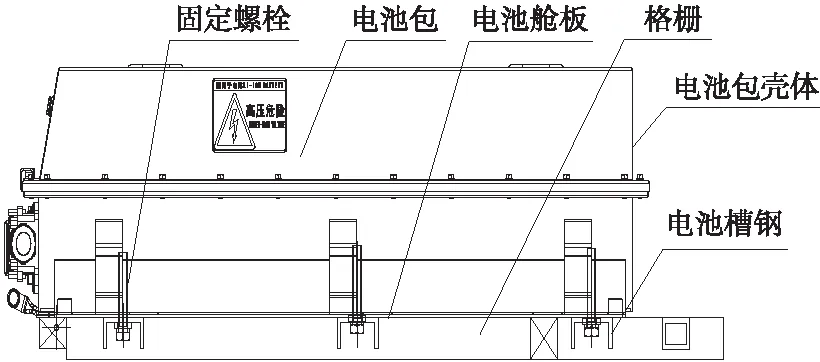

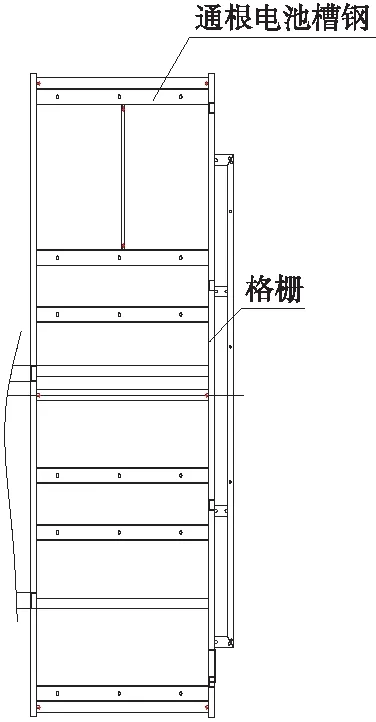

目前,电动客车动力电池包壳体大多采用玻璃钢[7-8]制作,电池槽钢与电池包壳体采用螺栓进行连接固定,如图1所示。受电池包壳体材质、单组电池槽钢组件平面度、电池固定座受力不均匀因素影响,电池包壳体均受到不同程度变形,严重的会造成电池包壳体发生扭曲变形,必须通过增加垫片才能保证壳体平面度。由于经过2次修校,严重影响了生产节拍,并且增加垫片还影响电池包壳体美观度。

通过分析现场壳体扭曲变形现象可知,电池槽钢下料精度、格栅组件制作、设计结构、施工方法、测量方法、胎具控制、转运吊装、电泳变形、装配顺序均对电池包壳体变形产生影响。

图1 电池包壳体与地板骨架固定示意图

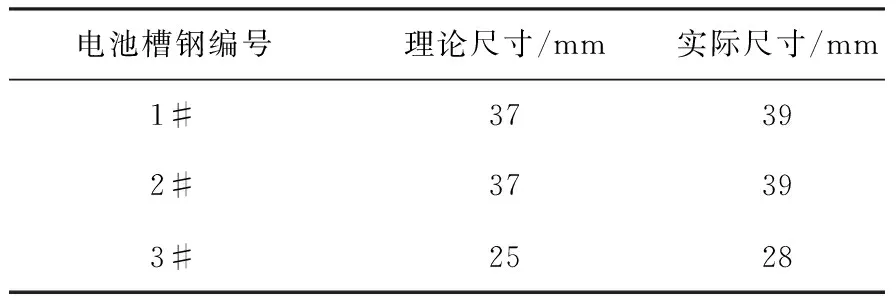

1) 电池槽钢下料。对电池槽钢下料精度进行现场抽查测量,抽取的3根槽钢数据见表1。电池槽钢折边理论尺寸与实际尺寸偏差2~3 mm,与工艺要求“偏差<1 mm”不符。由于电池槽钢采用销轴进行定位,尺寸偏差会直接影响电池槽钢上平面的高度。

表1 槽钢下料抽查数据

2) 格栅组件制作。由于电池槽钢与格栅进行连接,所以格栅上平面度及侧面直线度会直接影响电池槽钢的焊接精度。现场测量得出的数据见表2。由表2可知,关键格栅平面度与垂直度均≥2 mm,与工艺要求“偏差<2 mm”不符,由于电池槽钢上沿与格栅上沿平齐,所以格栅平面度与垂直度超差会直接影响电池槽钢的平面度。

表2 格栅测量数据

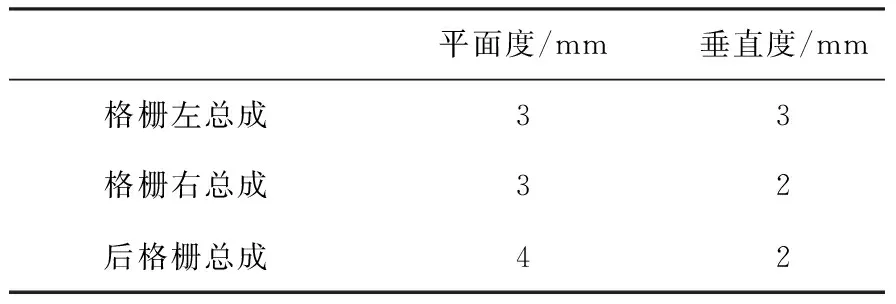

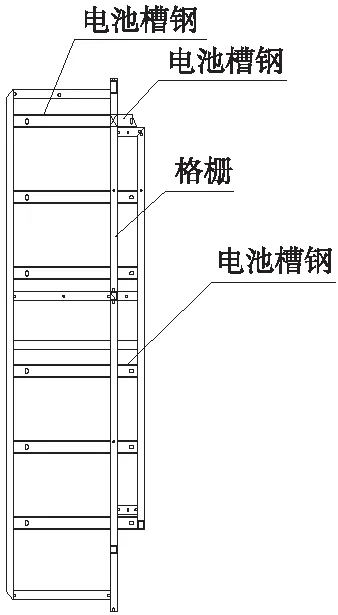

3) 设计结构。该电动客车的电池槽钢被格栅上平面型钢分为两部分,并且为悬空状态,如图2(a)所示,电池槽钢焊接中需控制直线度、上平面度、前后销孔间距,控制点较多。焊接完成后,端部的焊接变形较大,导致电池槽钢高度不一致。

电池舱板只有装配孔,无塞焊孔,舱板与槽钢焊接时中间容易发生鼓包,造成电池舱板平面度超差。

电池舱板未能将电池槽钢全面覆盖,造成同组电池包不同装配孔存在高度差,如图2(b)所示。

4) 施工方法。电池槽钢点焊时未使用直线样板进行平面度测量,造成同组电池槽钢局部超差,后期在校验工位平面度超差处采用锤击进行调平,造成局部凸起,影响同组电池槽钢平面度。

5) 测量方法。校验电池槽钢平面度时仅采用1.1 m直线样板进行目测,而未采用专用塞尺进行测量,导致测量数值不准确。

6) 胎具控制。控制胎具主要协助施工人员在电池槽钢焊接过程中控制同组电池槽钢孔距,保证孔距<1 mm,保证同组电池槽钢孔距<2 mm,平面度<2 mm。

检验胎的销轴与装配孔贴合只能检测装配孔的平面度,无法检验同组电池槽钢平面度,存在检验缺陷。

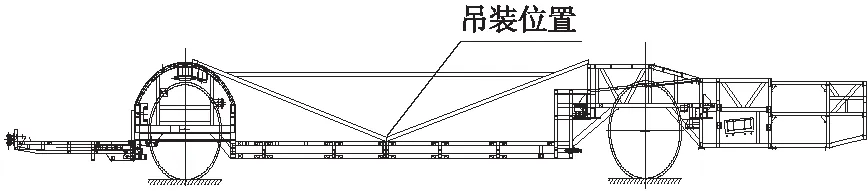

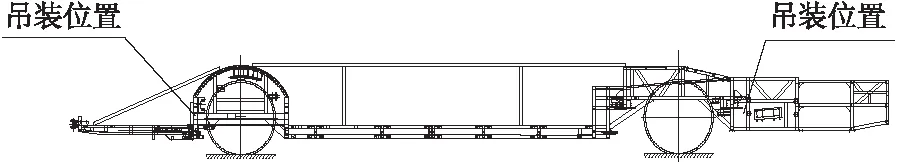

7) 吊装转运。车架在吊装转运过程中,行车在车架中段位置(如图3所示),由于车架受力不均造成局部发生扭曲变形,使得已调形好的车架平面度超差,造成电池槽钢局部变形。

图3 工艺撑杆及吊装位置

8) 电泳变形。电池槽钢上面附有电池舱板,电池舱板周边与型钢搭接处封角焊15~20 mm,中间位置按照焊缝长度8~10 mm、焊缝间距80~100 mm进行焊接,固定孔处均匀点焊3个焊点,电池舱板与电池槽钢中间部位无焊点处于悬空状态,在电泳过程中电池舱板中间部位因“热胀冷缩”而发生鼓包,造成电池舱板平面度超差。

9) 装配顺序。1个电池包有6个安装孔,电池螺栓采用对角紧固方式,先预紧、后打紧,施工人员需在车底进行安装,施工空间狭小,紧固过程中无法查看电池包壳体表面变形量,壳体具体变形量不易测量,只能肉眼识别。

2 优化措施及效果

1) 电池槽钢下料精度提升。通过现场宣贯电池槽钢下料对电池包壳体平面度影响,严格按照工艺要求进行下料,保证电池槽钢尺寸。

2) 格栅组件制作精度提升。对胎具定位进行优化,在型钢端部采用双定位卡块,可满足高度定位要求,格栅点焊完成后,在工装胎具点焊撑杆防止格栅变形。

3) 优化设计结构。将拼接的电池槽钢优化为通根槽钢,如图4(a)所示,并且将通根槽钢及型钢组件化,减少拼焊造成的焊接变形;并在电池舱板装配孔前、后及装配孔之间按照直径6 mm、间距150~180 mm进行开塞焊孔,如图4(b)所示,增加电池舱板与槽钢固定面积,从而减少电泳变形。

4) 提升员工操作技能。统计员工技能等级并进行技能培训,保证施工人员熟练掌握焊接技能、防焊接变形技巧。要求焊接电池槽钢时,纵梁型钢不得高于槽钢上平面;点焊槽钢时用直线样板比对,防止平面度超差。槽钢前后接头处翼面焊缝内外采用满焊,腹面焊缝要求内面满焊。若出现与槽钢并行方向有型钢件且间隙不满足焊接条件(10 mm≤槽钢与型钢并行间隙≤15 mm)的情况,槽钢与型钢端部的缝隙处按照焊缝长度10 mm进行焊接;若并行间隙≤8 mm,槽钢与型钢端部连接位置按照焊缝长度30 mm进行焊接;焊接电池舱板时,舱板与骨架尽可能完全贴合,舱板周边与骨架搭接处封角焊15~20 mm,中间位置按照焊缝长度8~10 mm、焊缝间距80~100 mm进行焊接,固定孔处均匀点焊3个焊点,并磨平。

5) 规范测量方法。电池槽钢测量要求:电池槽钢焊接完成后,采用1.1 m直线样板作为测量工具,测量时要同时兼顾对角方向及电池装入/装出方向,平面度差≤2 mm,使用电池槽钢检验胎检验同组电池槽钢(1个电池包安装平面由3根电池槽钢组成,即同组电池槽钢)安装孔平面度,平面度差≤2 mm。

电池舱板测量要求:电池舱板与固定孔及塞焊孔处槽钢贴合间隙≤0.5 mm,采用1.1 m直线样板作为测量工具,平面度差≤3 mm。

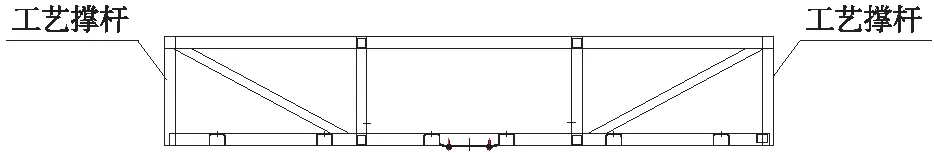

6) 优化撑杆结构:一是优化车架工艺撑杆点焊方式,将倒“V”形优化为“π”形,增加车架点后连接点强度,如图5(a)所示;二是在外端开放结构的后高地板调形完成后,在格栅内侧点焊工艺撑杆(如图5(b)所示),防止在运输及合车过程中产生变形,合车后由合车人员拆除(采用角磨机去除,严禁锤击)。

在转运时采用双行车同时吊装车架前段及后段,保持车架受力平衡,减少吊装转运变形。

(a) “π”形工艺撑杆及吊装位置

(b) 外端开放结构点焊工艺撑杆

7) 优化装配顺序。严格按照施工流程对电池包进行安装:首先用叉车将电池包推入后舱内,使动力电池包对应车身安装孔位放置,调整电池包位置确保电池包安装孔与车身安装孔相对应。然后在10.9级M12的螺栓与螺母结合处涂抹不少于3个螺纹的243中强度螺纹锁固胶,分别加直径12 mm弹垫、电池包专用固定平垫后将螺栓由上到下穿入通用孔内,用气动扳手采用对角紧固方式将电池包与6个固定点进行紧固,紧固力矩为(80±5)N·m,紧固完毕后点红漆确认。

安装电池包时注意观察舱内部件、支架等结构,确保电池安装空间足够,安装过程中严禁暴力施工,避免电池包壳体损坏,安装完毕后检查箱体及配件结构是否损坏。

8) 效果验证。对2022年1月至5月投产的328辆电动客车的电池包壳体平面度合格数据进行统计,情况如下:LCK6106EVGA2车型合格率由56.0%提升至83.68%,LCK6126EVGRA1车型合格率由61.12%提升至86.95%。

3 结束语

通过技术提升、工艺优化、生产控制、质量管控等措施,实施电池槽钢下料精度、格栅组件制作、设计结构、施工方法、测量方法、胎具控制、转运吊装、电泳变形、装配顺序9个阶段的优化提升,LCK6106EVGA2和LCK6126EVGRA1车型的电池包壳体平面度一次性合格率都有较大提升,减少后续修校提高生产节拍,保证电池安全性和美观性,提升产品质量。