轻型客车的动力总成悬置系统优化

2023-05-08陶德岭王宜馨

陶德岭, 王宜馨

(金龙联合汽车工业(苏州)有限公司, 江苏 苏州 215026)

动力总成是整车振动及噪声的主要激励源,需要得到有效的隔离,即需要将动力总成悬置系统的固有频率控制在合理范围内,并使其各方向振动解耦,才能获得良好的隔振性能[1-4]。对于动力总成悬置系统的解耦,常用的方法有打击中心法、弹性中心法和能量解耦法。其中能量解耦法不受动力总成的结构约束且可选择的坐标系灵活,因此被广泛使用[5]。

本文建立了悬置系统的六自由度动力学模型,以主振动方向能量解耦率最大为目标,对悬置系统进行优化,利用HyperStudy优化软件搜索到悬置方案的最优组合,并将优化后的悬置方案在实车上验证。

1 原系统振动特性的计算及分析

1.1 动力总成悬置系统动力学模型

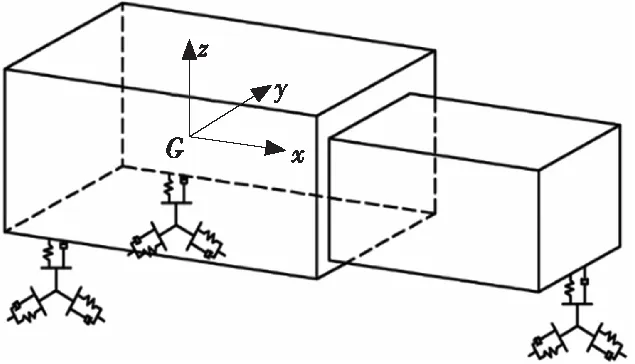

本文研究的轻型客车的动力总成采用的是三点悬置进行支承。以飞轮壳外圆面的圆心为原点建立整车坐标系G-xyz(如图1所示),x轴正向与车辆行驶方向相反,z轴与重力加速度方向相反,y轴根据右手定则确定[6]。建立的悬置系统动力学模型如图1所示。

图1 动力总成悬置系统动力学模型

发动机、变速器等部件的质量和惯性参数由供应商提供,使用多体动力学软件MotionView合成后的动力总成参数对应图1为:质量m=318.6 kg;质心坐标x=-134.63 mm,y=-3.46 mm,z=372.97 mm;转动惯量Ixx=13.90 kg·m2,Iyy=31.26 kg·m2,Izz=26.55 kg·m2,Ixy=-0.8 kg·m2,Iyz=0.49 kg·m2,Izx=-5.54 kg·m2。

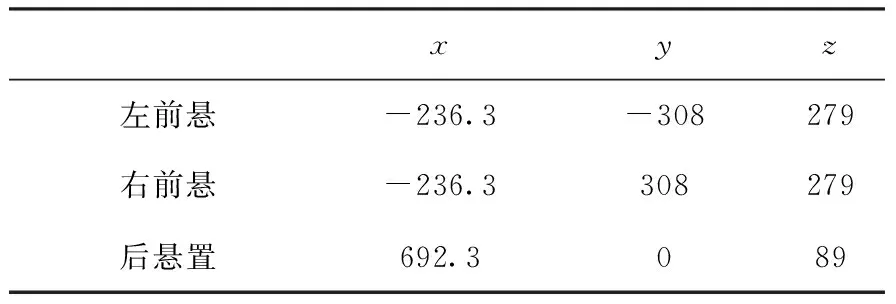

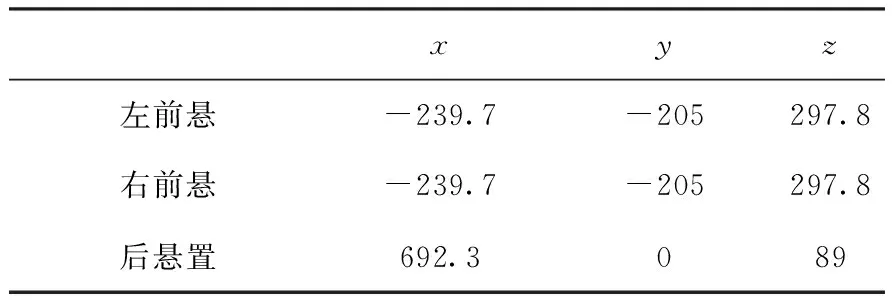

悬置在整车坐标系下的位置参数从提供的CAD数模中获得,安装角度为35°,悬置位置见表1。

表1 悬置的坐标参数 mm

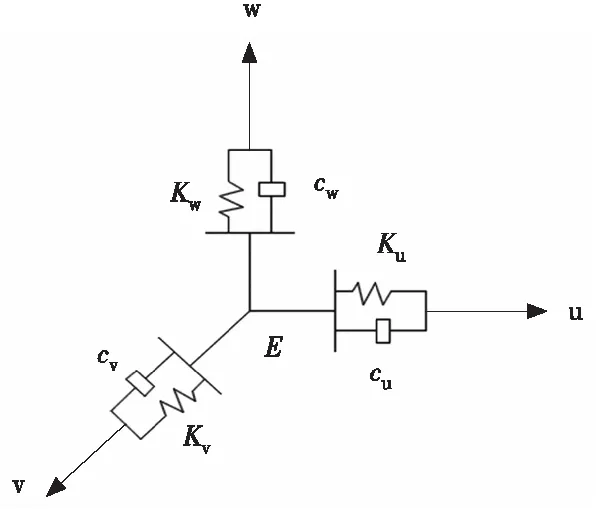

在建立动力总成悬置元件的力学模型时,可以将其简化为3个固定正交的粘弹性原件,其三维力学模型如图2所示,其中u、v、w表示3个弹性主轴。

图2 橡胶悬置三维力学模型

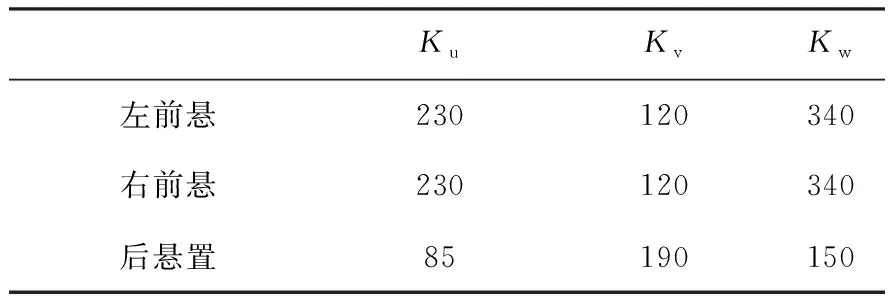

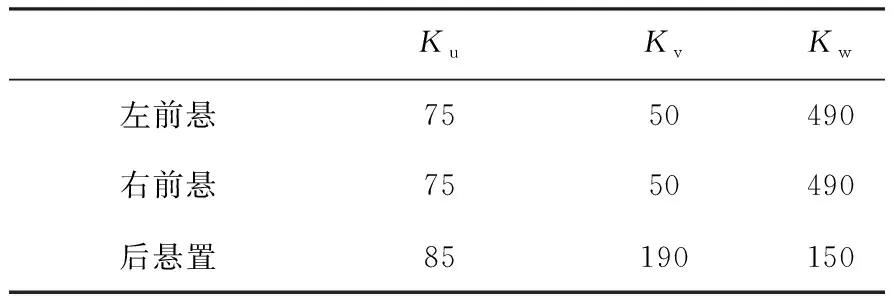

悬置的3个主方向静刚度由供应商提供,见表2。动刚度随着振动频率的增大呈非线性变化,为便于计算,一般认为动刚度为对应方向静刚度的1.2~2.2倍,本次研究取1.4倍。

表2 悬置的静刚度 N/mm

1.2 振动特性计算

该车搭载的是四缸发动机,常用转速在800~3 000 r/min范围内,对应的刚体频率在26.7~100 Hz内,考虑整车弹性模态频率大于200 Hz不易被激励起,因此只考虑前六阶的刚体模态[7-9]。

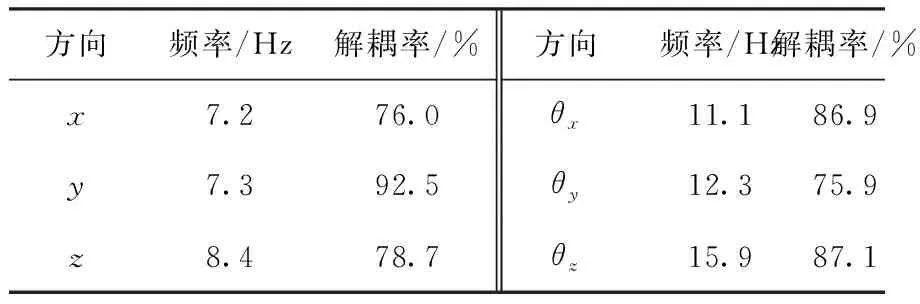

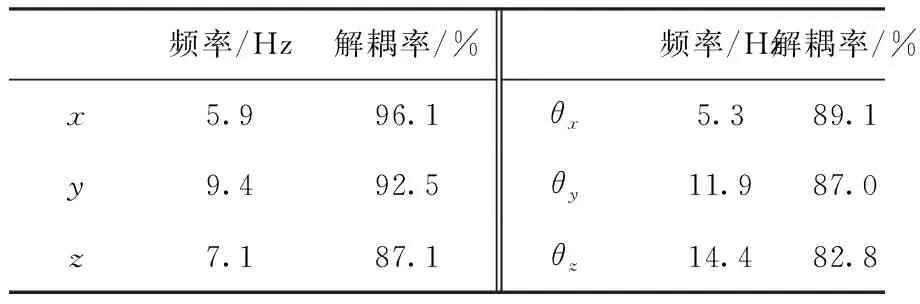

利用软件MotionView计算动力总成悬置系统的固有频率和能量解耦率,得到的结果见表3。其中,x、y、z、θx、θy、θz为悬置系统6个自由度的方向。

表3 原悬置系统的固有频率和解耦率

1.3 悬置系统存在问题分析

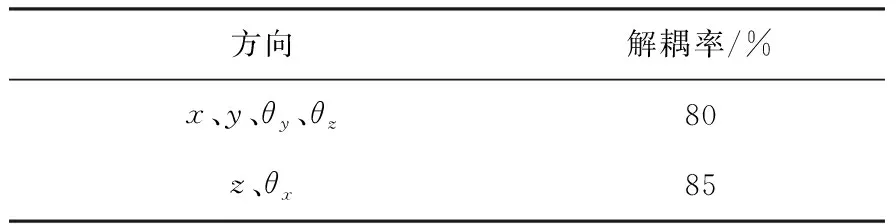

四缸发动机的激励主要分布在z向和θx向,因此其解耦率要求更高。表4为各向解耦率的理论目标。对比计算结果发现,x、θy和z向的解耦率未达到目标要求,需要优化,尤其是z向要重点关注。

表4 悬置解耦率理论目标

2 动力总成悬置系统优化设计

2.1 设计变量选取

动力总成本身的参数(如质量、转动惯量等)难以改变,悬置软垫的阻尼主要是用来降低共振峰值,所以一般选取悬置弹性中心位置、软垫刚度和安装角度为设计变量。本文动力总成布置的空间较大,实施可行性高,因此选取悬置刚度、安装角度和悬置位置为设计变量。

2.2 约束条件

2.3 目标函数

以能量解耦率为优化目标时,尤其需要关注z方向和θx方向的解耦,目标见表4。

根据以上信息,建立动力总成悬置系统优化的数学模型:

minfl(x)=1-El

s.t.klmin≤kl≤klmax

ωmin≤ωl≤ωmax

xmin≤xl≤xmax

式中:El为各主方向能量解耦率;kl为悬置三向静刚度值,klmax、klmin为刚度约束上、下限;ωl为各阶模态频率,ωmax、ωmin为频率约束上、下限;xl为位移值,xmax、xmin为位移上、下限;其中l=1,2,3,4,5,6。

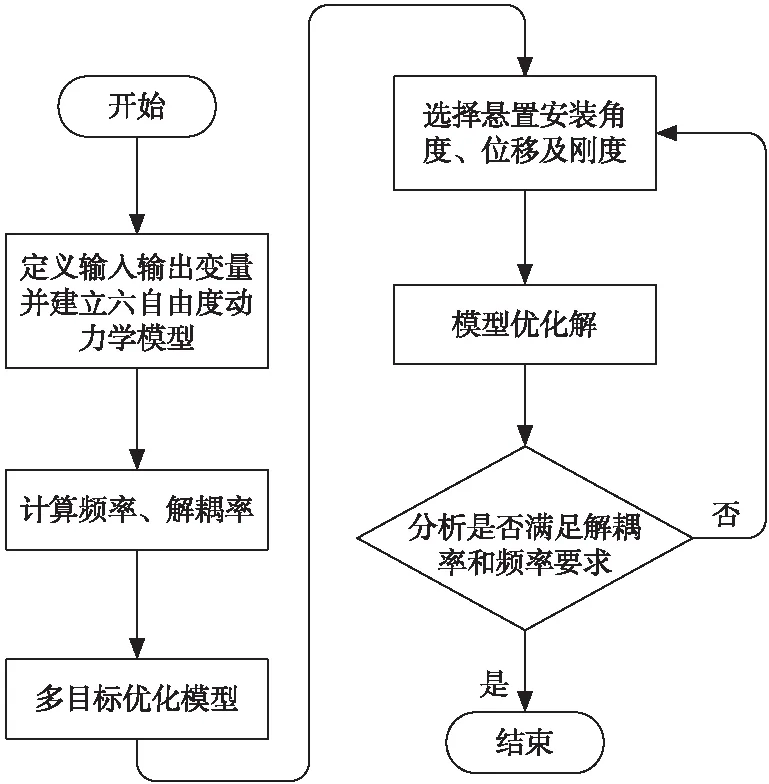

本文采用的优化算法是二代多目标遗传算法,相较于传统的遗传算法搜索性更强,计算效率高且简单易实现,悬置系统优化流程如图3所示。

图3 悬置系统优化流程

2.4 优化结果

结合优化软件HyperStudy与MotionView进行计算,搜索到最优悬置组合。优化后的悬置角度为55°,安装位置和软垫静刚度值见表5和表6。

表5 优化后悬置弹性中心位置 mm

表6 优化后悬置各向静刚度值 N/mm

将上述优化后的参数代入悬置计算模型中,优化后的固有频率与解耦率见表7。

表7 优化后的固有频率和解耦率

由表7的结果可知,优化后悬置系统的模态频率分布均符合要求;整体能量解耦率得到提高,θy模态解耦率提升20%,重点关注的z向和θx向模态解耦率也有提高,均满足表4的目标要求。

3 整车匹配试验验证

3.1 整车试验

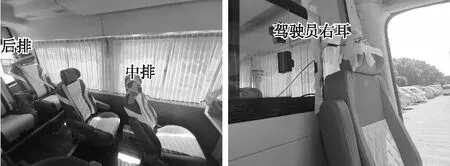

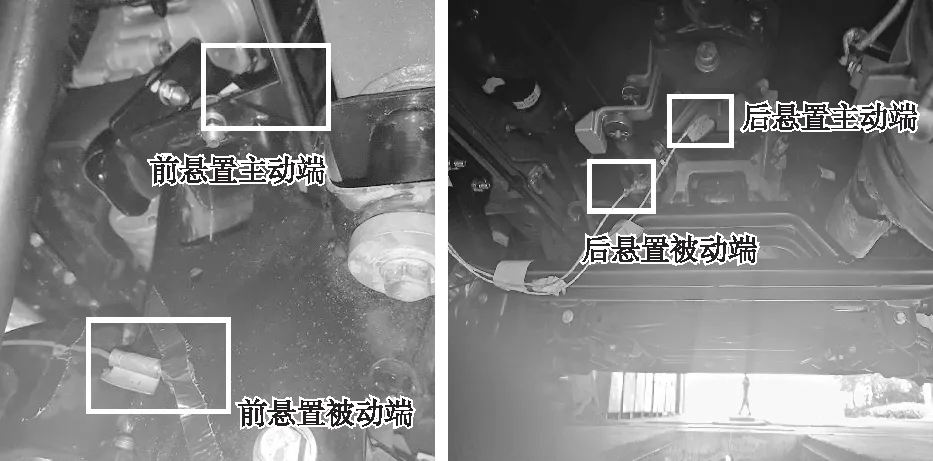

使用优化后的悬置组合,将试验样车进行改制,然后再进行车内噪声、振动试验,并对比优化前后的振动噪声情况。为综合验证优化后悬置系统的优势,解决客户反馈的问题,在试验中主要测试车内常规点噪声和悬置主、被动端的振动响应值,评价优化前后的整车NVH性能。车内噪声测试点和左前悬置振动测试点位置如图4和5所示。

图4 车内噪声测点

图5 悬置测点

3.2 车内振动噪声测试结果

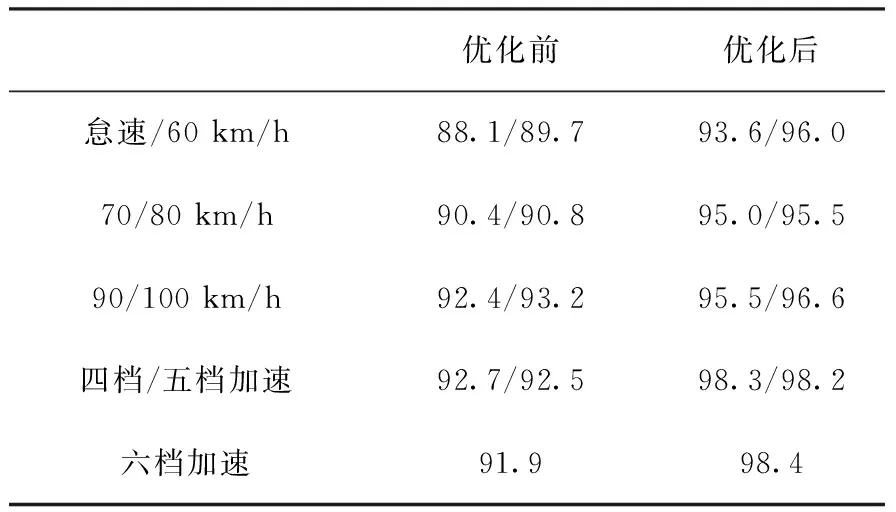

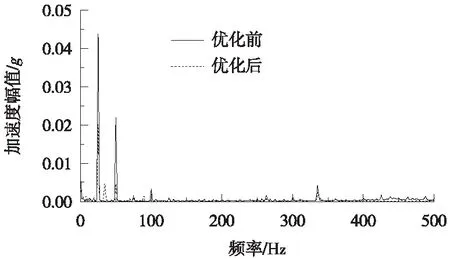

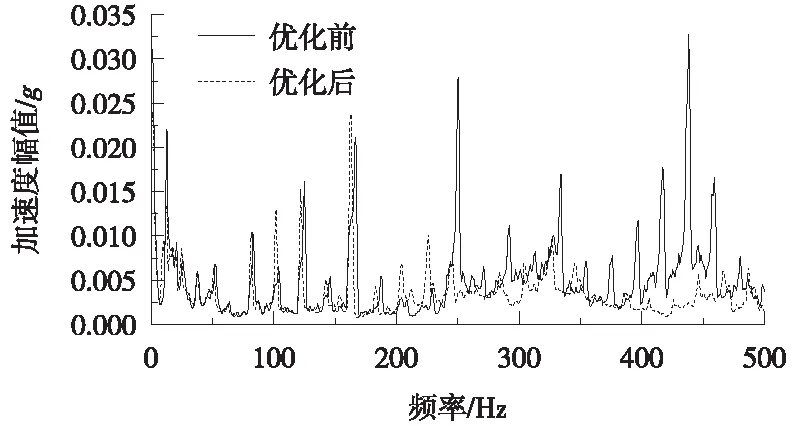

测试的工况包括怠速、匀速60~100 km/h和中高档加速。各工况优化前后的车内噪声对比见表8。因悬置振动数据较多,且各工况下的振动趋势都一致,故只以左前悬置的振动数据为例,表9为左前悬隔振率;图6(a)和图6(b)分别是怠速和匀速100 km/h悬置被动端加速度。

表8 优化前后噪声对比 dB

表9 左前悬隔振率 %

(a) 怠速工况

(b) 匀速100 km/h

3.3 结果分析

从图6可以看出优化后的整车NVH性能提升,悬置隔振率大幅提高,主要原因是提高了动力总成悬置系统各主方向的能量解耦率,在发动机激励下传递到整车的振动和噪声的途径减少;其次,优化后的悬置刚度增大,悬置软垫位置的改变使得扭转轴、弹性中心等分布更合理,悬置隔振率得到提高。

4 结束语

针对用户反馈的问题,从优化悬置系统的角度来提高整车NVH性能。结合仿真与试验分析,悬置隔振率均达到95%以上,出现问题的几个主要频段得到改善,整车NVH综合性能提高,较好地解决了高速、加速振动噪声异常的问题。