纯电动轻型客车高集成度动力系统方案设计优化

2023-05-08王坤俊谌九龙刘冬福

汪 帆, 王坤俊, 周 欢, 谌九龙, 刘冬福

(中车时代电动汽车股份有限公司, 湖南 株洲 412007)

本文在某直驱结构的纯电动轻客原型车基础上,分析其高压架构,通过重新选型匹配,提出一种低成本、高集成度的动力系统改进方案。该方案不仅能降低整车成本、提升集成度,同时也能满足经济性和动力性设计指标,达到降本增效的目的。

1 原型车方案缺点分析

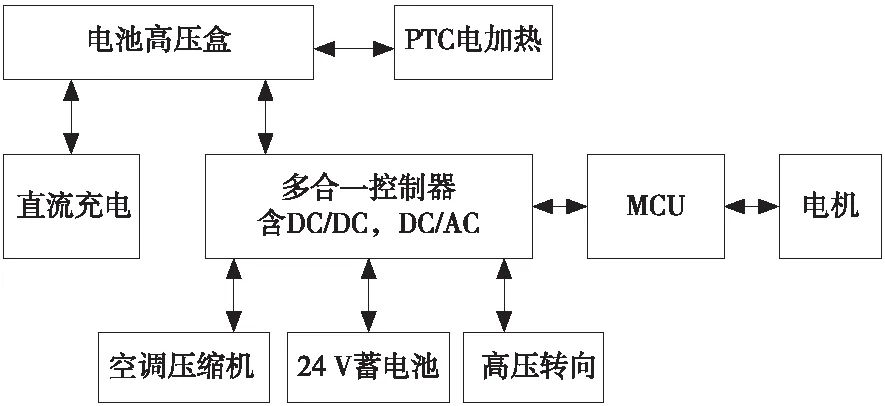

原型车总质量为4.5 t,储能系统采用81.14 kW·h磷酸铁锂电池,整车的高压系统架构如图1所示。

图1 原型车高压动力系统架构

其中主驱系统由大扭矩直驱电机(额定功率65 kW,峰值功率120 kW)和单电机控制器组成,辅驱转向系统采用高压电动助力转向系统,高压配电功能由储能系统自带的电池高压盒与多合一控制器组成。

该方案主要缺点如下:

1) 主驱系统采用大扭矩直驱电机导致成本高[1]。同功率性能的情况下,高速化能让电机变小,且成本更低。以适用于4.5 t轻客车的120 kW电机为例,大扭矩直驱电机每台成本在8 000元左右,而目前高速电机加单减速器组合的驱动系统成本可控制在6 000元以内,成本相较于大扭矩直驱电机可降低25%;此外,高速单减系统还有体积小,利于整车布置;重量低,利于整车轻量化的优势[2]。

2) 转向系统采用EHPS高压液压助力转向方案导致功耗比乘用车行业成熟应用的EPS(电动转向)大,且含有液压油等潜在污染物。在商用车电动化和智能化的发展趋势下,市场对转向系统提出了新要求,如节能环保、结构简单、安全舒适、随速助力等[3]。目前的EHPS方案逐渐无法满足市场需求,需采用EPS等新的技术方案。

3) 高压动力系统架构集成化程度低导致系统成本高,效率低。原型车高压动力系统核心模块有电池高压盒、辅驱控制器和电机控制器等多个零部件,结构较零散,集成度较低,其成本比集成式高很多。此外,系统集成度低,零部件多还导致整个高压动力系统总体体积大、重量高、接口复杂,系统效率低。

2 对原型车方案的改进

2.1 主驱系统高速化与集成化

改进方案采用高转速小扭矩电机+减速器[4],同时集成电机控制器的“三合一”驱动结构替代原有的大扭矩直驱系统,以主驱系统高速化[5]与集成化的改进方式在技术方案上实现降本[6]。

2.1.1 主驱系统改进方案功率匹配计算

根据汽车理论,分别计算加速时的最大功率Pa,最大爬坡度时的最大功率Pα,最高车速时的最大功率Pv[7],然后确定主驱系统最大功率Pmax。具体公式如下:

(1)

(2)

(3)

Pmax=max(Pa,Pα,Pv)

(4)

式中:vk为车速;σ为旋转质量系数;m为整车质量;a为瞬时加速度;f为滚动阻力系数;Cd为空气阻力系数;A为迎风面积;vi为爬坡车速;αmax为最大爬坡度;vmax为最高车速。

通过计算得出Pmax至少为86 kW,额定功率至少为Pmax/2=43 kW。

2.1.2 主驱系统改进方案最大转矩和最大转速计算

由汽车理论可知,最大转矩Tmax由最大爬坡度确定,计算公式如下[8]:

(5)

式中:r为滚动半径;i为主减速比。

最高转速nmax由最高车速vmax确定:

nmax=vmax×i/(0.377r)

(6)

通过计算可知,Tmax不低于855 N·m,nmax不低于3 537 r/min。

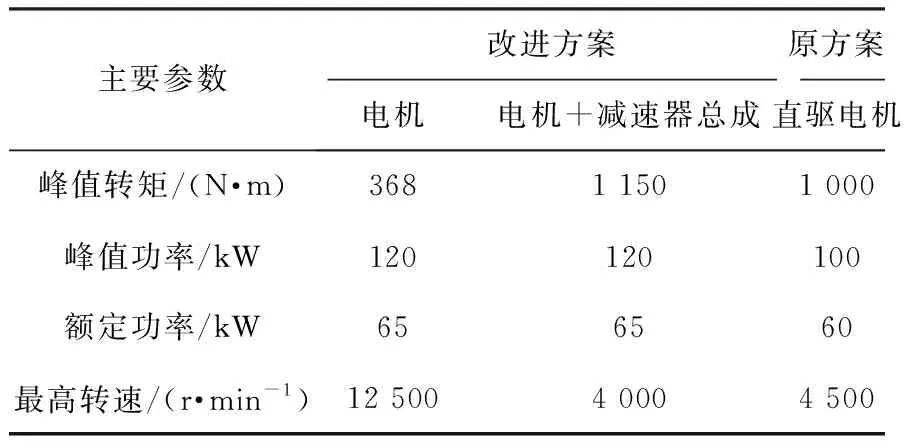

考虑过载系数[9]、结合体系资源成熟度及竞品同类车型产品配置信息,最终选定的驱动系统功率参数见表1。

表1 驱动系统主要参数表

2.2 转向系统改为电动转向

新能源汽车智能化、网联化的发展已逐步朝无人驾驶演进,其中转向系统将朝线控转向发展。而轻型商用车的转向系统目前正在向低压电动转向(EPS)系统过渡[10]。EPS系统相对EHPS有以下优点:①能耗降低3%左右;②零件减少,减少转向系统装配的时间和故障点;③因高压辅驱系统减少DC/AC模块,故转向系统成本更低[11]。EPS也有缺点:①系统整体输出扭矩偏小,暂不适用于大吨位的商用车;②由于EPS电机一般集成在方向机上,位置相对固定,相对EHPS电机布置缺乏一定灵活性,对整车布置和系统电磁兼容要求更高。

基于上述EPS的优点,故本文转向系统的改进方案为EPS替代原有的EHPS。

整体式动力转向输出力矩TG经验计算公式如下:

(7)

式中:μ为轮胎与路面摩擦系数;G为前轴载荷;P为前轴轮胎气压;iw为转向机构角传动比;η1为转向传动机械效率。

通过计算得出,整体式转向输出力矩TG在1 347 N·m左右,根据现有供应商资源,最后选取最大输出扭矩为1 500 N·m的低压EPS。其主要参数如下:最大输出力矩1 500 N·m,电机电压24 V,电机额定功率850 W。

2.3 高集成度高压架构制定

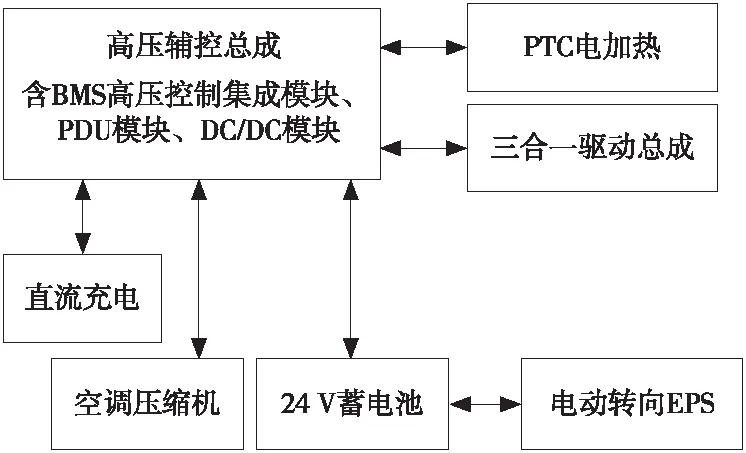

提高高压架构的集成度从两方面着手:一是上述主驱系统将电机、电机控制器和减速器进行集成;二是将储能系统高压接线盒和整车高压PDU模块集成[12]。

改进后的动力系统高压架构框图如图2所示。

图2 改进方案动力系统架构

按改进后的动力系统高压框图架构,结合上述主驱系统、辅驱系统及储能系统的匹配设计,高压辅控总成主要模块及参数确定如下:

1) BMS高压控制集成模块。包括高压接触器控制、主回路电压电流采集、绝缘检测、单支路直流快充接口功能等。其中BMS高压配电,仍采用原车型的81.14 kW·h储能系统方案,额定电压540 V,电压范围为400~700 V;额定持续充放电150 A,60 s最大允许放电及回馈电流300 A。

2) 四路直流PDU模块,含三合一电驱动系统直流配电、电空调直流配电及电除霜电加热直流配电的直流高压配电功能。

3) 一路DC/DC模块与原型车一致,仍为低压24 V平台,额定3 kW,最大3.6 kW。

3 改进方案成本及性能评估

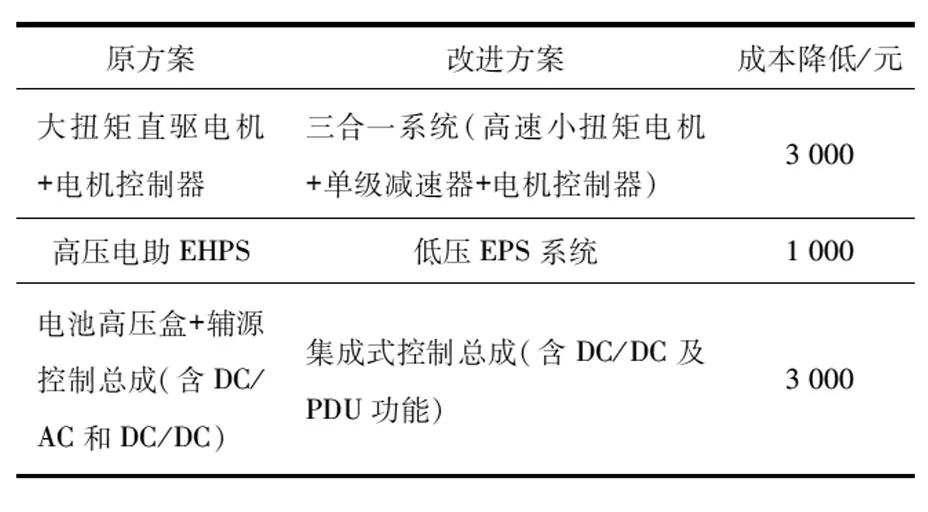

3.1 高压系统成本对比

高压动力系统改进方案的各项成本都有所降低(具体见表2),总计降本7 000元。

表2 改进方案相较原方案的成本降低

3.2 整车系统性能校核

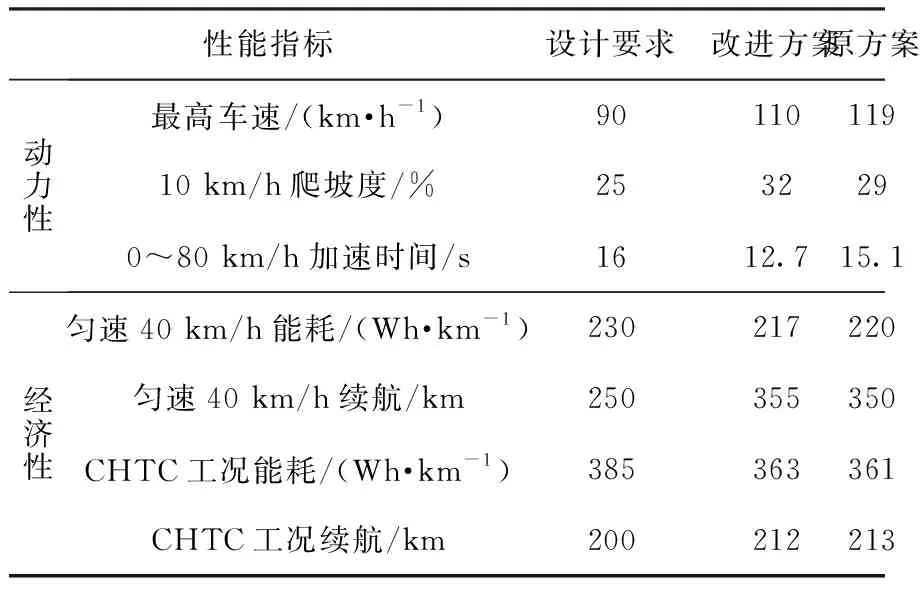

改进方案和原方案在整车上应用的仿真结果对比见表3。从表3可知,改进方案完全满足设计要求;相比原方案,改进方案在动力性方面(爬坡度和加速度)提升明显,在经济性方面变化不大。

表3 整车性能仿真结果

4 结束语

本文以某电动轻型客车基础车型为例,对其高压架构进行集成化规划制定,重新匹配选型动力系统;动力系统的改进方案相较原型车降本明显,同时经仿真分析,改进方案的动力性、经济性指标也远超设计要求,实现了降本增效的设计目标。本文对轻型商用车高压架构规划及动力系统选型匹配有一定参考价值。