一种驱动电机冷却系统冷却液流量的仿真方法

2023-05-08任田良曹红军徐志远

任田良, 曹红军, 徐志远, 闫 冬, 王 伟

(1.中车时代电动汽车股份有限公司, 湖南 株洲 412007; 2.湘潭大学, 湖南 湘潭 411105)

纯电动客车的驱动电机常采用永磁同步电机,电机内部的永磁体一旦温度过高,就会出现不可逆的消磁现象,驱动电机会受到破坏性损伤。另外,驱动电机是纯电动客车的唯一动力源,不管是从经济性还是从安全性考虑,电机冷却系统都尤为重要。

为了规避风险和节省新车开发周期,在前期图纸设计阶段要进行驱动电机冷却系统的热力学仿真分析[1-6],常用的一维仿真软件有AMESim,用此类软件进行分析需结合试验验证,不断修正等效参数才能准确地模拟冷却系统的运行和评估冷却效果。而三维仿真能够根据实车建立真实管路布置模型,流量仿真精度更高,所以本文直接采用三维流体仿真[7-10],在有限的热性能参数和流量压降参数下,模拟电机冷却系统冷却液的流动情况,判断冷却系统的合理性。

1 驱动电机冷却系统

1.1 驱动电机冷却系统结构

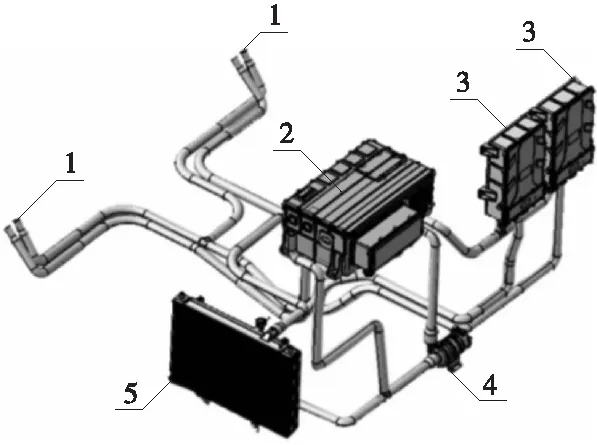

一款轮边驱动的8.9 m纯电动客车的驱动电机冷却系统的三维模型如图1所示,主要由驱动电机(2个) 、四合一控制器(整车控制器、油泵控制器、气泵控制器以及DC/DC)、电机控制器(2个)、水泵和水箱散热器组成。在不补充冷却液的情况下,膨胀水箱支路不影响电机冷却系统主管路冷却液流动,故图1中未建立膨胀水箱模型。图1中水箱散热器和水泵串联在主管路上,驱动电机以及电机控制器采用两路并联的连接方式。

1-驱动电机安装位置; 2-四合一控制器;3-电机控制器; 4-水泵; 5-水箱散热器

1.2 驱动电机冷却系统特点

1) 冷却系统每条并联支路的冷却液流量只有主管路的50%左右,散热能力比主管路差。

2) 冷却支路上驱动电机的发热量远远高于其他电器件。

3) 图1显示驱动电机在所有电器件的下游,其冷却液的平均温度是系统里最高的。

通过以上分析可知,驱动电机是整个冷却系统中最有可能出现高温报警的地方,只要满足了驱动电机的冷却需求,整个冷却系统设计就是可行的。

2 仿真分析及验证

利用某三维流体仿真软件搭建仿真模型并进行三维流场仿真。

2.1 三维流体仿真模型

驱动电机、四合一控制器、电机控制器以及水箱散热器内部结构复杂,若无法得到详细的内部冷却结构,可根据各部件的试验流量压降曲线建立等效模型,不仅能确保仿真精度,还能简化仿真模型,提高仿真效率。

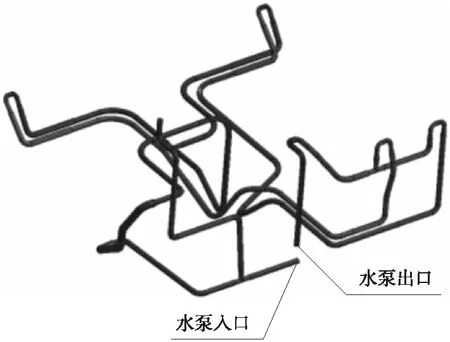

电机控制器以及驱动电机等效模型为直径20 mm、长度10 mm的圆管;四合一控制器等效模型为直径25 mm、长度10 mm的圆管;水箱散热器等效模型为直径35 mm、长度10 mm的圆管;水泵直接通过设定水泵进出口边界条件等效,不建立三维实体模型。最终用于三维流体仿真分析的几何模型如图2所示。

图2 用于三维流体仿真分析的几何模型

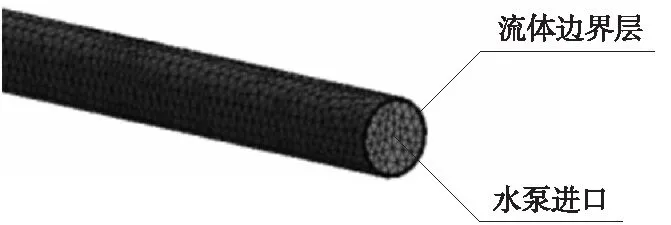

模型为管路结构,管路截面尺寸偏小,因此网格尺寸设置为2 mm, 流体边界层第一层厚度为0.05 mm,网格模型局部放大图如图3所示。

图3 水泵进口网格特征(局部放大图)

2.2 仿真模型边界参数设置

仿真软件采用ANSYS16.0中的CFX模块,仿真模型边界参数设置如下:

1) 水泵进口压力。此电机冷却系统可看作一个密封系统,因此设置水泵进口压力为0 kPa(此处为表压),仿真模型的参考压力为101 kPa(即1个标准大气压)。

2) 水泵进口冷却液温度。依据电机系统冷却原理图以及试验数据设定水泵进口冷却液温度为65 ℃。

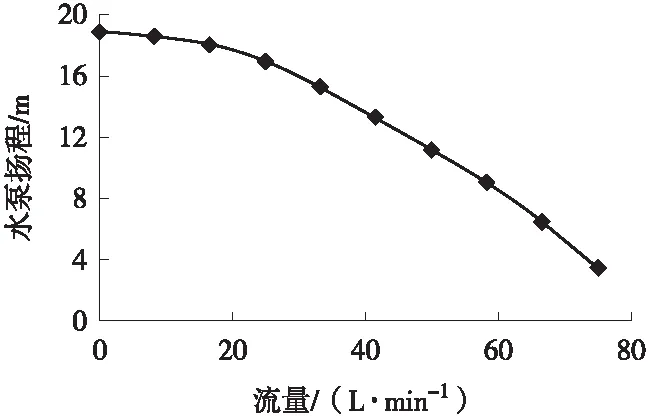

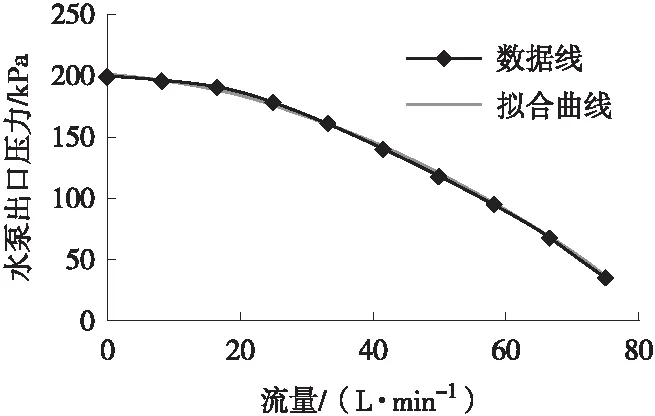

3) 水泵出口压力。水泵出口压力采用流量压力函数等效设置,此函数由流量扬程数据曲线转换得到。本车型的水泵扬程流量曲线如图4所示,扬程为水泵水头高度数据,需通过势能公式P=ρ·g·H[11]转换成压力数据,式中,P为水泵出口压力;ρ为冷却液密度;g为重力加速度;H为水泵扬程。

图4 水泵流量扬程曲线

通过势能公式转换后,本车型的流量压力曲线如图5所示。

图5 水泵流量压力曲线

在图5中通过二次样条曲线拟合流量压力曲线的方式提取流量压力函数:

y=-0.024 1x2-0.414 2x+201.58

(1)

其中x为水泵出口流量,CFX模块前处理中设置的x如式(2):

x=abs(areaint(u)@inlet)

(2)

式中:abs() 表示绝对值函数;areaint()表示面积分函数;u为水泵出口截面法向平均速度;inlet表示水泵出口位置。

y表达式需要在仿真软件中利用Expressions功能设置,设置水泵出口边界时,先选择总压边界类型,再输入y表达式即可。

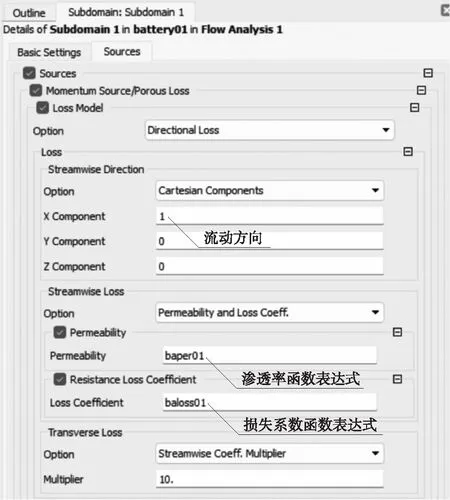

4) 驱动电机、电机控制器、四合一控制器以及水箱散热器的流量压降。在仿真模型中此4个部件等效成圆柱模型,设置流场损失模型来模拟4个系统的流量压降。损失模型设置采用Subdomain里面的各向异性损失模型(directional loss model),其中冷却液沿管道流动的方向为压力损失主方向,管道横截面半径方向为压力损失次方向。损失模型主要有渗透率K和损失系数Kloss2个参数[12]。

K=Q·μ·L/(A·ΔP)

(3)

其中:Q=v·A

(4)

Kloss=2×ΔP·L/(ρ·v2)

(5)

式中:Q为流量;μ为动力粘度;L为等效模型流通长度;A为等效模型横截面积;ΔP为压降;v为冷却液流速;ρ为冷却液密度。

式(3)和式(5)中的ΔP可表示成变量为流量的函数。通过试验获得不同冷却液流量下的压降,整理形成流量压降数据表,再利用CFX中的自定义函数(user function)功能定义流量压降函数,如图6所示。

式(4)和式(5)中的v同样采用仿真软件自带公式实时提取,式(3)和式(5)中的其他参数为常数。通过整理分析式(3)和式(5),渗透率以及损失系数最终可转换成变量为流量的函数,利用Expressions功能设置渗透率和损失系数的函数表达式,并设置流场损失模型,如图7所示。

完成所有仿真模型边界条件的设置后开始迭代仿真计算工作。

图6 自定义函数设置

图7 等效模型流阻设置

5) 管路壁面。壁面粗糙度都设置为0.012 5 mm,所有壁面为无滑移壁面。

2.3 仿真结果及验证

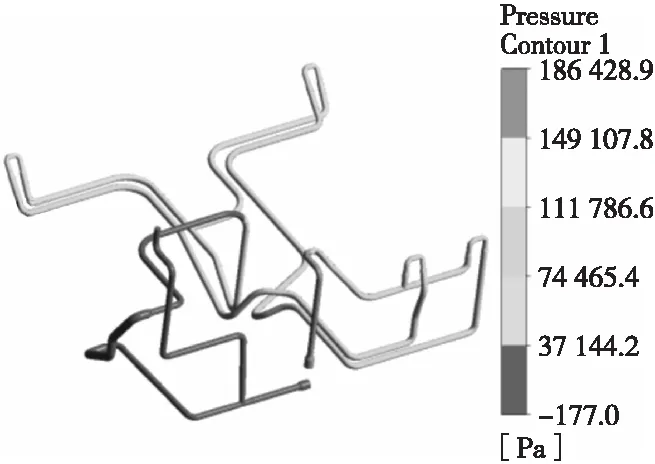

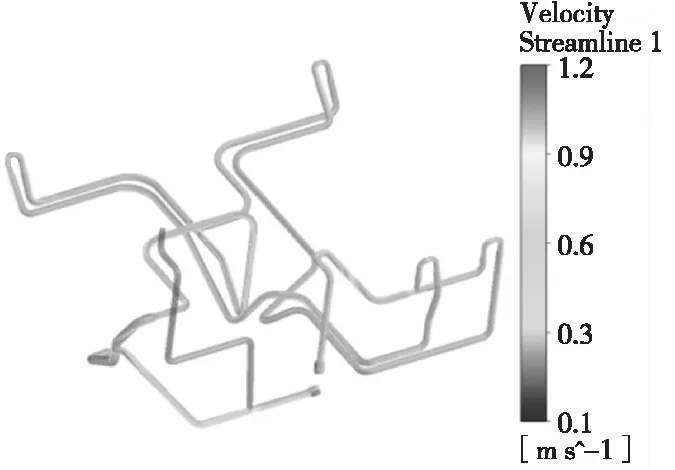

仿真模型部分边界采用函数表达式,因此在仿真过程中需要实时查看管道内的冷却液流量仿真结果,并不断调整所输入的各部件的流量压降数据,直到系统压降与水泵扬程达到平衡状态,此时冷却系统仿真达到最终收敛状态(即用CFX模块迭代计算直到仿真结果收敛)。图8和图9为收敛仿真结果的压力云图和速度流线图。

图8 冷却系统压力云图

图9 冷却系统速度流线图

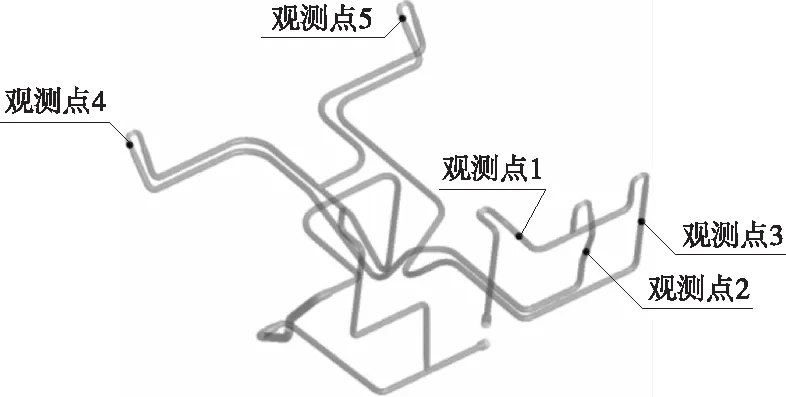

仿真过程中在冷却系统里实时查看的流量观测点如图10所示。收敛仿真结果中提取的观测点1、2、3、4、5的流量分别为20.9 L/min 、10.4 L/min、10.5 L/min、10.4 L/min和10.5 L/min。其中观测点2和4在同一支路上,仿真结果显示其流量一样,符合质量守恒定律。

图10 流量观测点位置

实车进行流量数据测量验证时,因观测点1、4、5处于电器舱深处,无法安装测量设备,故只测量到观测点2、3的流量数据。实车验证测量的观测点2和3的流量分别为10.813 L/min和10.913 L/min。可见,仿真结果与实车验证测量数据误差在5%以内,仿真结果可信。

驱动电机热性能参数如下:①系统允许最高水压为200 kPa;②允许冷却液最低流量为10 L/min。图8显示系统最高水压仅为186.4 kPa,满足要求;观测点4、5处的流量即为电机冷却液流量,刚好高于10 L/min, 也满足要求。

车辆现场运行结果显示,电机冷却系统正常工作,整个驱动电机冷却系统未出现高温报警的情况,与仿真结果相符。

3 结束语

本文采用了驱动电机冷却系统三维流场仿真方法,仿真结果与实测数据基本一致,能够用于提前评估冷却系统的冷却效果。针对电器采用软水管连接的冷却系统,水冷管路随意弯曲,一维热力学分析软件无法精确模拟管路流量压降,本文方法能够更精确地模拟管路流量压降,达到准确预测冷却液流量的目的。