Zn-Al冷喷涂复合涂层耐3.5 wt.%NaCl溶液腐蚀行为

2023-05-07孙永江张金玲翟海民王海鹏李文生

孙永江, 张金玲, 翟海民, 王海鹏, 李文生*

(1. 甘肃路桥公路投资有限公司, 甘肃 兰州 730050; 2. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050; 3. 上海蓝滨石化设备有限责任公司, 上海 201518)

Q235普通碳素钢具有良好的塑性、韧性、强度和焊接性能以及较为低廉的成本,被广泛应用于桥梁结构[1]、建筑机械[2]、船舶运输[3-4]、钻井平台[5]等领域.但在大气暴露以及海洋等环境下,Q235钢结构件不可避免地会被氯离子侵蚀而发生电化学腐蚀,严重降低其服役寿命,甚至造成灾难性事故[6].近年来,阴极保护法、镀层保护法、缓蚀剂法以及涂层保护法等技术先后被应用于提高Q235钢的耐腐蚀性能.然而,阴极保护法保护电位范围不易控制,电压过高过低均不会起到防腐的作用,镀层保护法和缓蚀剂法则存在无法大批量生产和环保问题[7-8],故涂层技术是目前最常采用的Q235钢防腐手段.开发成本低、效率高、环境友好以及可以大批量生产的涂层技术成为提高Q235钢在海洋环境使用寿命的研究热点.

Zn-Al复合涂层中化学活泼性好的Zn元素可以起到阴极保护作用,而Al元素则易形成自愈性较高的Al2O3钝化膜,从而能大幅降低腐蚀速度[9].Zn-Al复合涂层常用于钢铁材料的防护.传统Zn-Al复合涂层主要制备方式中,电镀[10]和热浸镀[11]方法存在环保问题且不能适用于大型钢件防护,而热喷涂方法则因较高的喷涂温度严重氧化或烧损Zn、Al粉末进而降低涂层的耐腐蚀性能[12].冷喷涂技术是一种固态材料沉积技术,其主要是利用高压氮气(N2)或氦气(He)携载喷涂粉末经Laval管将其加速至超音速气-固两相流,致使喷涂粉末以固态形式高速撞击基体并在高剪切应力作用下发生塑性变形,最终沉积为涂层.冷喷涂粉末粒子不容易发生氧化、烧损等现象,而且也不会对基体材料产生热效应而改变其组织结构[13-14].此外,由于冷喷涂粉末粒子沉积过程中发生剧烈塑性变形,通过调节载气压力将喷涂粉末粒子飞行速度加速至临界速度以上,沉积涂层可以获得非常致密的组织结构(通常孔隙率低于1%)[15-16].冷喷涂技术非常适合实现高耐蚀Zn-Al复合涂层在大型钢件批量化、低成本、高效率生产,也吸引了材料工作者在Zn-Al复合涂层防腐领域的关注.例如,李相波等[17]利用冷喷涂在碳钢基体上制备了Zn-50Al复合涂层和纯锌涂层,电化学测试发现Zn-50Al复合涂层的防腐效果优于纯Zn涂层,且Zn-Al复合涂层的腐蚀产物可以有效延缓氯离子腐蚀介质的渗入,进而有效提高耐腐蚀性能.邢龙森等[3]利用冷喷涂制备并研究了厚度约350 μm的纯Al涂层和Zn-50Al复合涂层的耐腐性能,结果表明,Zn-50Al复合涂层不仅具有高的显微硬度(59.6 HV0.25),并且具有较低的孔隙率(2.67%),因此表现出更低的自腐蚀稳定电位(-0.953 V)和优良的耐腐蚀性能.然而,目前的实验结果尽管已经表明冷喷涂Zn-Al复合涂层具有优异的耐氯离子侵蚀的能力,但是对于Zn-Al复合涂层中Zn元素和Al元素含量对其耐腐蚀性能的影响机制尚不清晰.

本文通过调控Zn,Al喷涂粉末比例(w(Zn)∶w(Al)=45∶55、55∶45、65∶35、75∶25、85∶15),利用冷喷涂技术在Q235钢基体上制备了Zn-Al复合涂层,采用电化学方法开展了不同质量分数Zn-Al复合涂层在3.5 wt.%NaCl溶液浸泡不同时间的腐蚀行为及腐蚀机理研究,明确了Zn元素和Al元素含量对复合涂层耐腐蚀性能的影响规律.

1 实验

选用气雾化商用Al粉(30~50 μm)、Zn粉末(30~50 μm)和Al2O3粉末(30~50 μm)为原料.利用三维涡流混料机(TD-2)先将Al、Zn粉末按照w(Zn)∶w(Al)=45∶55、55∶45、65∶35、75∶25、85∶15混合,然后添加10 vol.%Al2O3粉末充分进行机械混合3 h,最终以混合粉末作为喷涂粉末.添加的硬质陶瓷颗粒Al2O3并不参与腐蚀反应,主要是清理喷嘴、活化喷涂表面后促进粉末粒子的沉积效应.以Q235低碳钢(10 mm×10 mm×15 mm)作为基体材料,其成分为w(C)=0.49%,w(Si)=0.37%,w(Mn)=0.4%,其余Fe.首先利用砂纸将基体表面打磨平整后在无水乙醇中超声清洗去污,在喷涂前1 h内利用棕刚玉(80目)对基体表面进行喷砂处理.利用冷喷涂设备(GDU-3-15)进行Zn-Al复合涂层的制备,以下分别简称为Zn-55Al,Zn-45Al,Zn-35Al,Zn-25Al,Zn-15Al涂层(以Al质量分数计).喷涂工艺参数为:工作气体为空气,载气压力0.6 MPa,工作温度400 ℃,喷涂距离20 mm.

将喷涂样品涂层表面进行机械打磨抛光,随后利用环氧树脂进行密封并常温固化24 h,仅暴露面积为1 cm2的涂层面,随后在无水乙醇中超声清洗15 min后吹干保存.利用电化学工作站(CHI760E)在三电极体系对涂层样品进行电化学测试,环氧树脂密封的Zn-Al复合涂层、铂片和饱和甘汞电极(SCE)分别是工作电极、辅助电极和参比电极,实验测量温度为室温(25 ℃),通过电化学测试方法测量Zn-Al复合涂层的极化曲线(Tafel).

采用附带能谱仪(EDS,AztecX-Max80)的场发射扫描电子显微镜(SEM,Quanta 450 FEG)对电化学腐蚀前后Zn-Al复合涂层表面形貌和成分进行分析.利用X射线衍射仪(XRD,D/max-2400 Cu Kα 靶)对Zn-Al复合涂层腐蚀1 440 h后的物相成分进行分析,工作电压/电流分别为40 kV/100 mA,扫描步长为0.02°,在20°~90°扫描.利用Image-Pro Plus 6.0专业分析软件统计涂层表面孔隙率,每种样品进行5次不同区域(500倍SEM二次电子图像)的孔隙统计并求平均值.

2 结果与讨论

2.1 涂层的微观组织与形貌

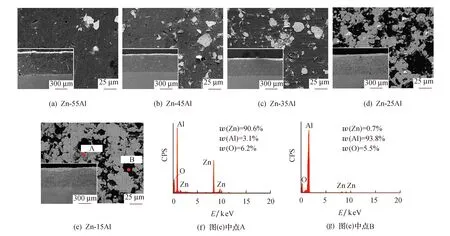

图1为不同Al质量分数Zn-Al复合涂层的表面和截面SEM微观形貌.EDS分析表明,灰白色区域富Zn,而黑色区域富Al.由于上述两种对比区域氧元素含量均较低,表明冷喷涂过程中喷涂粉末粒子发生氧化的可能性极低,涂层主要为Zn、Al颗粒的机械混合物.此外,EDS检测结果及涂层截面形貌表明, Al2O3颗粒未形成有效沉积,这可能与Al2O3较高硬度和弹性模量有关.图中右下角各截面形貌显示,涂层厚度分别为557.7 μm(Zn-15Al)、451.4 μm(Zn-25Al)、449.0 μm(Zn-35Al)、496.2 μm(Zn-45Al)和470.1 μm(Zn-55Al).5种Zn-Al复合涂层均具有很高的致密度,孔隙率均低于1%.其中,Zn-15Al涂层孔隙率最低,约为0.31%,其原因在于Zn具有更好的塑性变形能力,能够在沉积过程中更好地扁平化铺展,更加容易发生塑性变形,最终减小涂层孔隙率.

图1 不同Al质量分数Zn-Al复合涂层SEM微观形貌与EDS结果

2.2 涂层的电化学腐蚀行为

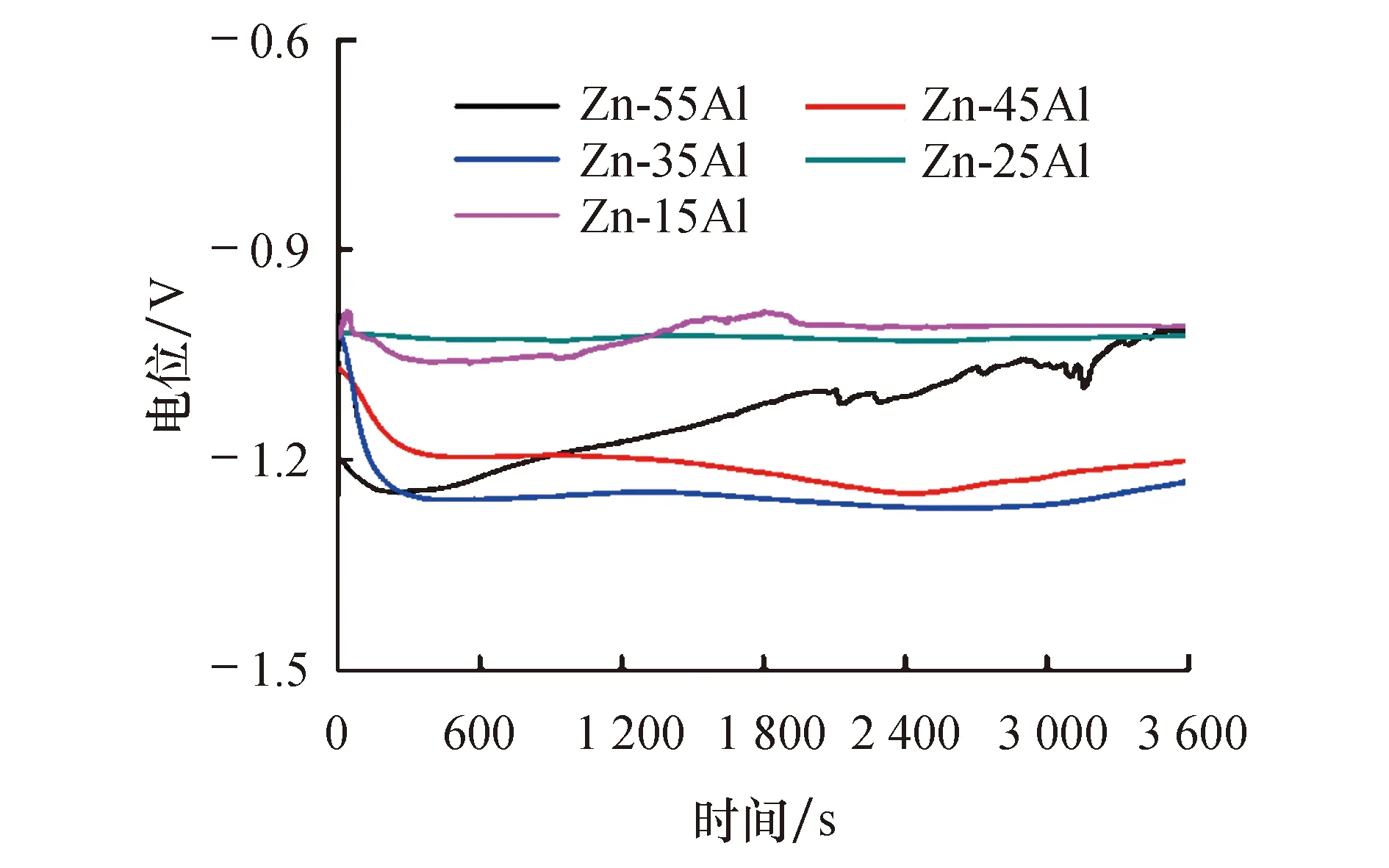

图2为不同Al质量分数Zn-Al复合涂层在3.5 wt.%NaCl溶液中开路电压随时间变化的曲线.开路电位(OCP)是指腐蚀样品在不外加电流条件下达到稳定时的电位,可以反映样品的热力学特征,Zn-Al复合涂层的开路电位越负,则表明涂层腐蚀倾向越大,即越易被腐蚀.由图可知,Zn-15Al和Zn-55Al复合涂层的开路电位曲线分别在900~1 200 s和2 100~3 200 s时间段出现明显振荡,这是由于涂层表面的孔隙被Cl-侵蚀所致[18-19].相比其他涂层,Zn-55Al复合涂层开路电位的震荡最为明显,但最终稳定在相对较高的电位(-1.008 V),表明Zn-55Al复合涂层具有较好的耐腐蚀性能.除Zn-55Al外,其余4种Zn-Al复合涂层的OCP在0~3 600 s振幅并不明显.

图2 不同Al质量分数Zn-Al复合涂层浸泡1 h开路电位

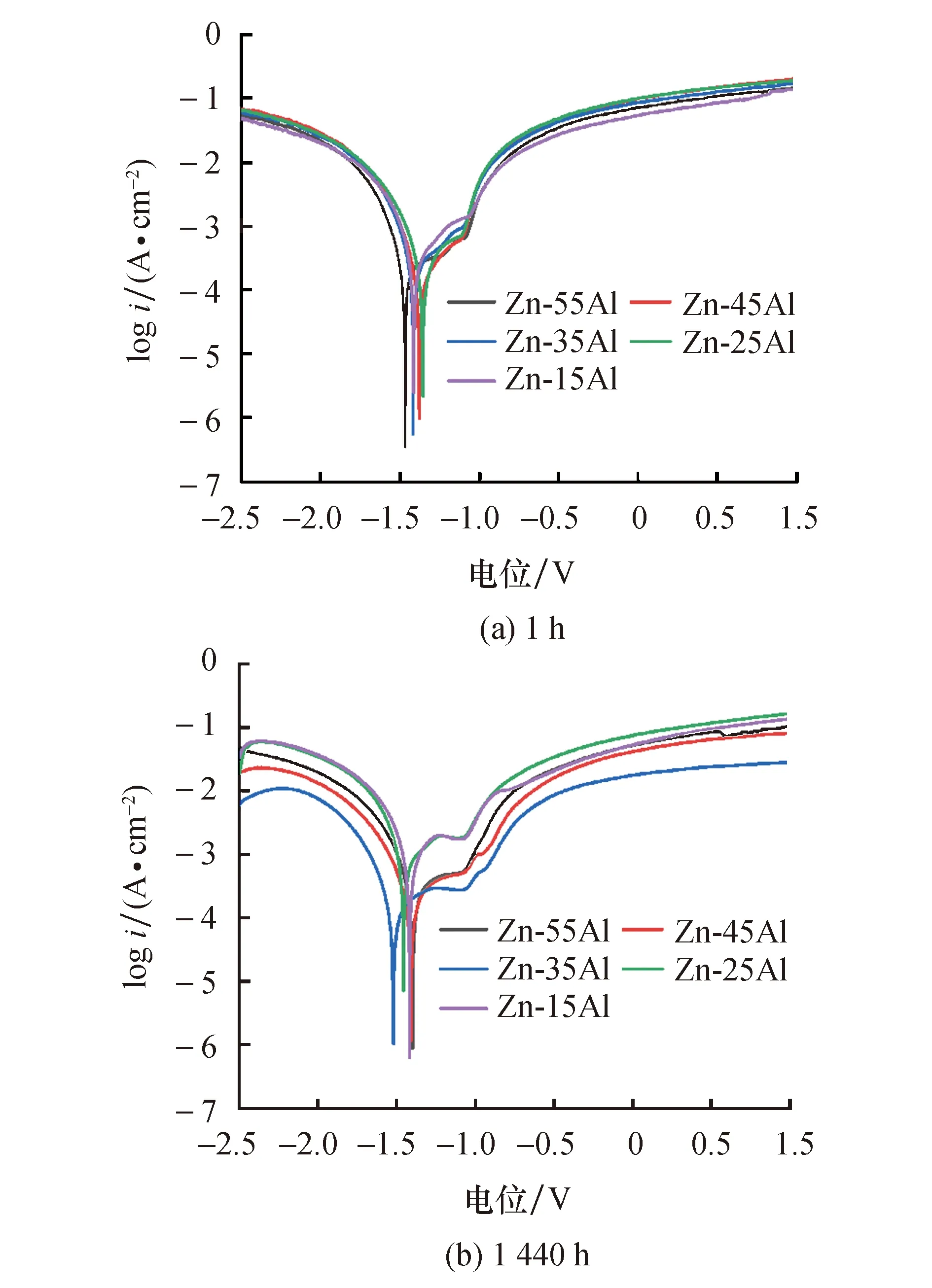

图3为不同Al质量分数Zn-Al复合涂层在3.5 wt.%NaCl溶液中浸泡1、1 440 h后的Tafel曲线.通过Tafel外推法,可以获得涂层的腐蚀电位(ECorr),腐蚀电流密度(ICorr),阳极极化曲线斜率(βa)和阴极极化曲线的斜率(βc).可以发现,随着腐蚀时间增加,5种Zn-Al复合涂层在阳极极化区的腐蚀电压向正方向跃变,这是由于涂层表面发生了钝化行为,涂层表面形成了致密的ZnO、Al2O3膜阻碍了溶液中的离子扩散.根据法拉第定律公式[20],涂层的腐蚀速率(CR)由式(1)估算:

图3 不同Al质量分数Zn-Al复合涂层不同时间浸泡后的Tafel曲线

(1)

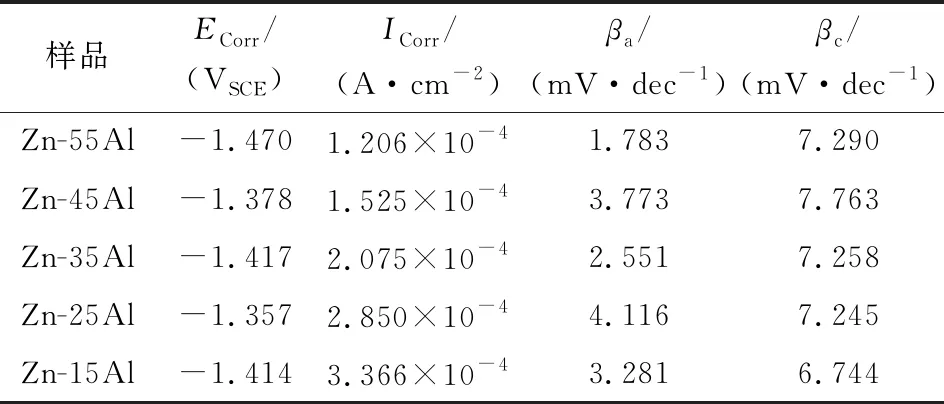

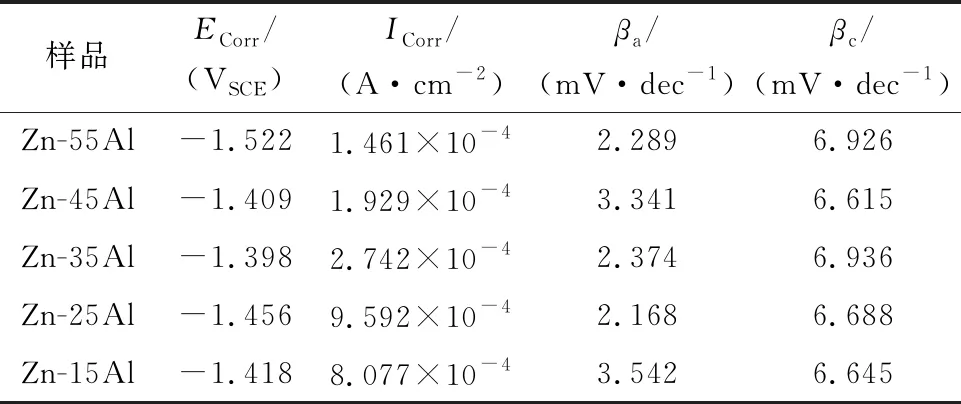

其中:ICorr为腐蚀电流密度,A/cm2;M为涂层质量当量,g;d表示密度,g/cm3;A表示样品腐蚀区域面积,cm2.表1和表2给出了5种Zn-Al复合涂层浸泡1、1 440 h的电化学腐蚀参数,随着Al质量分数的增加,Zn-Al复合涂层的腐蚀电流密度逐渐降低,即Zn-55Al复合涂层在浸泡1 h后的耐腐蚀性最好,如图4a所示.经过1 440 h的浸泡,Al质量分数较高的复合涂层(≥35%)腐蚀电流密度几乎没有发生变化,Al质量分数较低的复合涂层(<35%)腐蚀电流密度明显增大.由图3b发现,随着Zn-55Al复合涂层浸泡时间增加,自腐蚀电流变小,腐蚀电位向正方向移动,这表明即使经过1 440h的浸泡,Zn-55Al复合涂层仍然对Q235钢基体起到良好的保护作用.

表1 不同Al质量分数Zn-Al复合涂层在3.5 wt.%NaCl溶液浸泡1 h后的Tafel参数

表2 不同Al质量分数Zn-Al复合涂层在3.5 wt.% NaCl溶液浸泡1 440 h后的Tafel参数

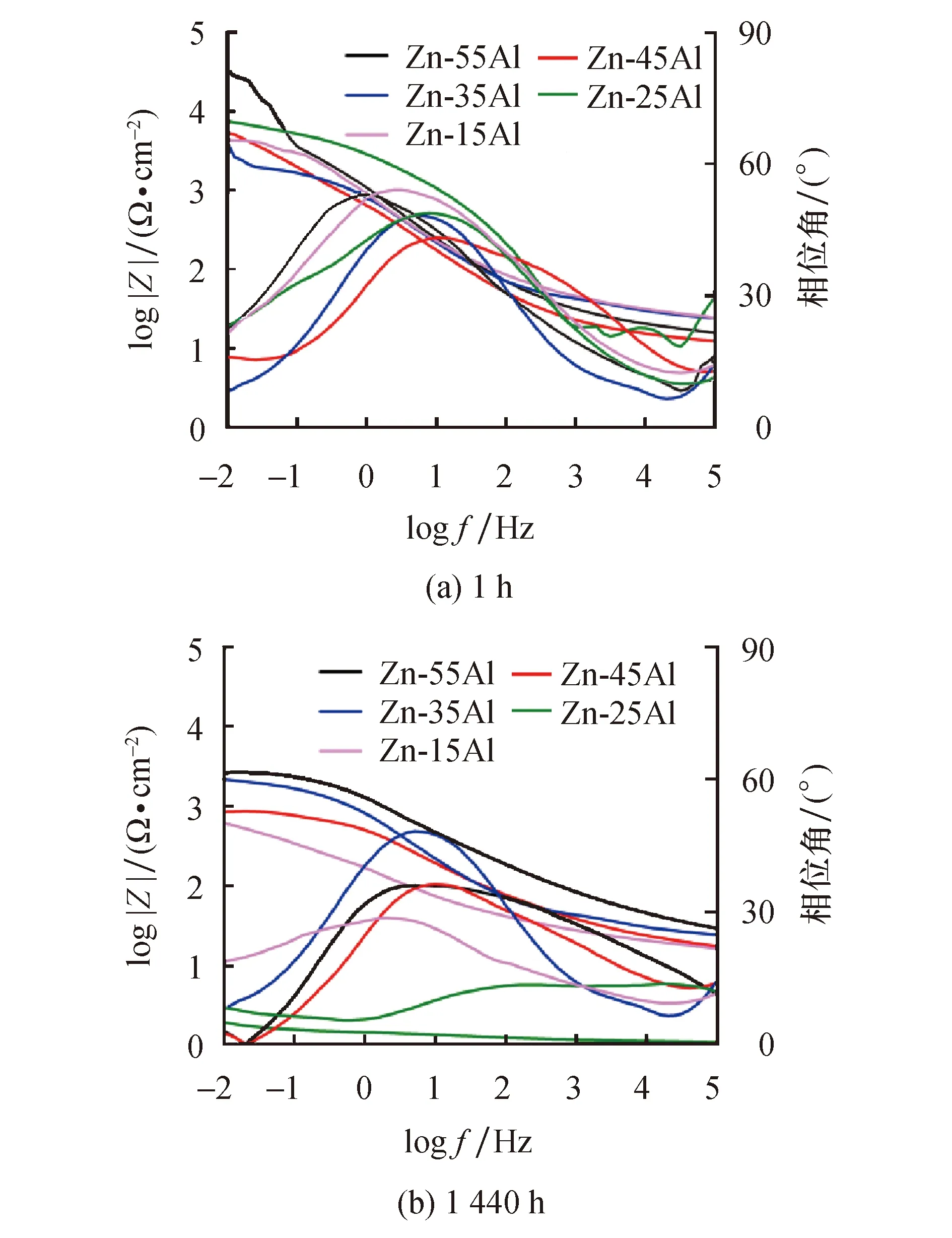

图4 不同Al质量分数Zn-Al复合涂层浸泡不同时间的bode图

图4为冷喷涂不同Al质量分数Zn-Al复合涂层在3.5 wt.%NaCl溶液中浸泡1、1 440 h后的bode图.如图所示,浸泡1 h后,复合涂层在低频下阻抗值分别为3.235×104Ω·cm2(Zn-55Al),5.347×103Ω·cm2(Zn-45Al),3.941×103Ω·cm2(Zn-35Al),7.515×103Ω·cm2(Zn-25Al)和4.360×103Ω·cm2(Zn-15Al),可见Zn-55Al复合涂层在低频下具有最大的阻抗值,表明Zn-55Al复合涂层具有最优的耐腐蚀性能;浸泡1 440 h后,复合涂层在低频下阻抗值普遍降低,分别为2.608×103Ω·cm2(Zn-55Al),8.464×102Ω·cm2(Zn-45Al),2.176×103Ω·cm2(Zn-35Al),2.820×102Ω·cm2(Zn-25Al)和6.207×102Ω·cm2(Zn-15Al),表明涂层耐腐蚀性能降低,但是相比其他4种涂层,Zn-55Al复合涂层依旧具有最优的耐腐蚀性能.这主要是由于Al质量分数较少的Zn-Al复合涂层表面在浸泡过程中形成的ZnO膜耐腐蚀性能相比Al2O3膜较差,并且ZnO膜进一步演变成的腐蚀产物也易溶于水,从而起不到保护基体的作用[21],最终导致Zn-Al复合涂层阻抗值随着浸泡时间的增加和Al质量分数的降低呈逐渐下降趋势.5种复合涂层的相位角呈下降趋势,因为随着溶液中的氯离子经过孔隙向涂层内部渗透使得涂层电容随浸泡时间而增大,而涂层电阻则随浸泡时间而减小所致[22].而Zn-55Al复合涂层中较高的Al元素含量,促使涂层表面生成的Al2O3膜随着浸泡时间的增加而增加,从而起到保护基体的作用.

2.3 涂层的腐蚀形貌

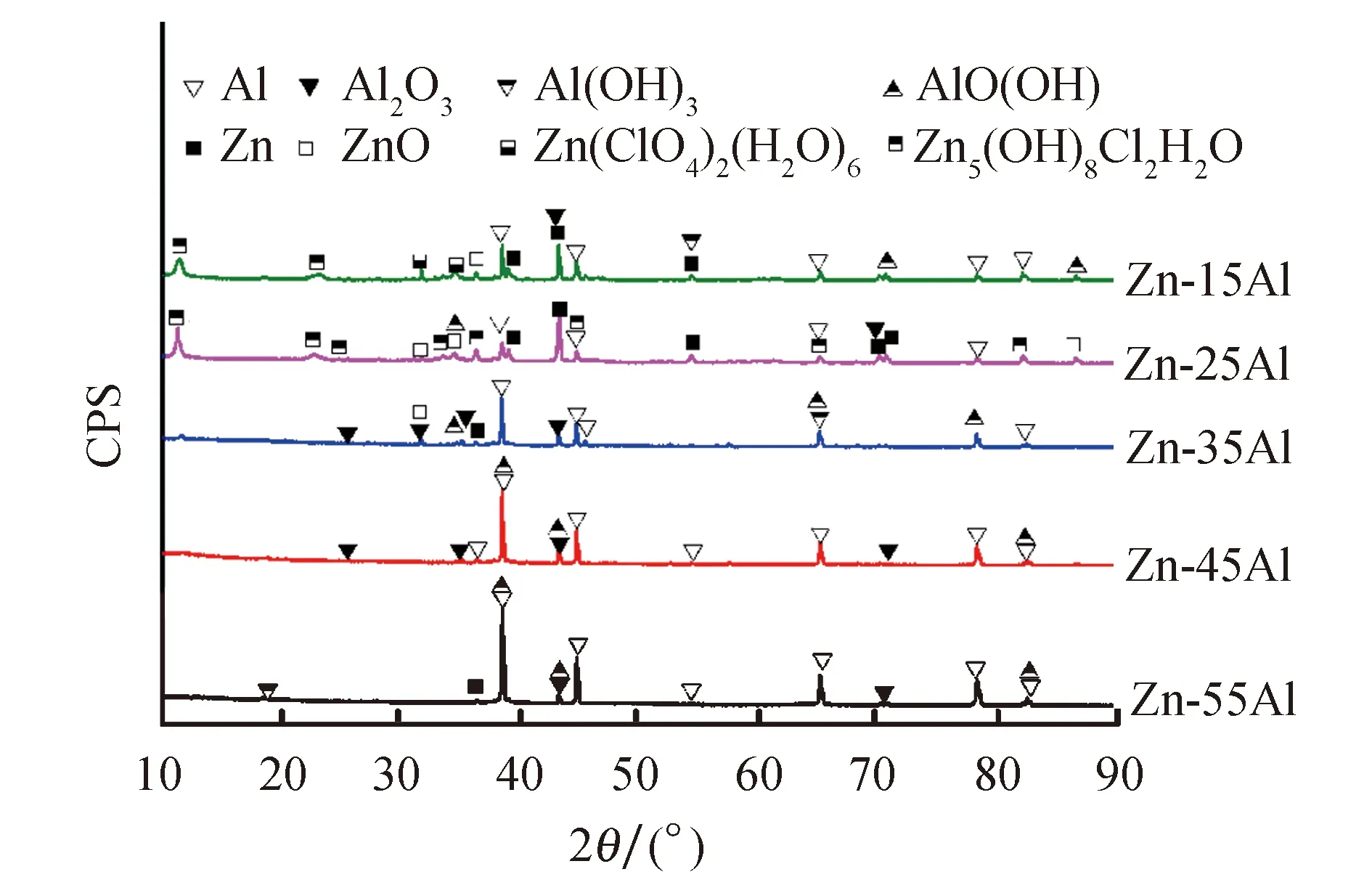

图5和图6分别为不同Al质量分数Zn-Al复合涂层在3.5 wt.%NaCl溶液中浸泡1 440 h后的涂层表面腐蚀产物形貌和XRD分析图谱.可以看出,尽管Zn-Al复合涂层浸泡腐蚀后的表面形貌均存在腐蚀坑和腐蚀裂纹,但不同涂层的腐蚀形貌也存在差异:Zn-55Al(图5a)复合涂层腐蚀形貌上未出现明显的腐蚀坑,仅存在少量网状裂纹和岛状的颗粒;Zn-45Al(图5b)和Zn-35Al(图5c)复合涂层腐蚀坑的周围存在大量网络状相连的白色絮状团聚物;Zn-25Al(图5d)和Zn-15Al(图5e)复合涂层腐蚀形貌表面存在较为密集的腐蚀产物,存在大量白色绒状以及岛状结构颗粒.结合XRD(图6)和EDS(图5)分析结果,可以推断图6中腐蚀产生的白色岛状颗粒为ZnO氧化物,其主要是在静态浸泡腐蚀中活性较高的Zn元素发生活性溶解并生成ZnO氧化物,但作为半导体的ZnO耐腐蚀能力有限;白色绒状小球则是碱性羟基氯化物Zn5(OH)8Cl2H2O和Zn(ClO4)2(H2O)6腐蚀产物.由图5 EDS分析结果可以发现,Zn元素含量在浸泡1 440 h后大幅降低,表明静态浸泡期内先于Al元素发生腐蚀.但是,Al相比Zn更易发生钝化现象,其腐蚀产物Al2O3也比ZnO致密且更耐腐蚀,并且最终生成的腐蚀产物Al(OH)3也更为致密可以起到保护基体的作用.此外,根据图6可以发现,腐蚀产物Zn5(OH)8Cl2H2O和Zn(ClO4)2(H2O)6仅存在于Zn-35Al、Zn-25Al和Zn-15Al复合涂层,而Zn-55Al和Zn-45Al均未出现这两种产物.由于腐蚀产物Zn5(OH)8Cl2H2O和Zn(ClO4)2(H2O)6因其片状交换机制而与涂层之间没有很强的结合力[23-24],导致Zn-35Al、Zn-25Al和Zn-15Al复合涂层腐蚀产物比较疏松,不能形成致密的氧化膜.而Zn-55Al和Zn-45Al复合涂层因Al质量分数较高,易生成较为稳定且致密的Al2O3和Al(OH)3,提高了腐蚀产物的自封闭作用,阻碍了Zn的快速反应,即抑制了Zn的活性,最终提高了涂层耐腐蚀性能.综合图2~6的研究结果,可以得出Zn-55Al复合涂层在浸泡1 440 h后的耐腐蚀性较好.该现象表明Al质量分数越高,对涂层的电化学保护性越好,也就具有更长久的电化学稳定性.

图6 不同Al质量分数Zn-Al复合涂层腐蚀1 440 h后的腐蚀产物XRD物相分析

2.4 涂层的腐蚀机理

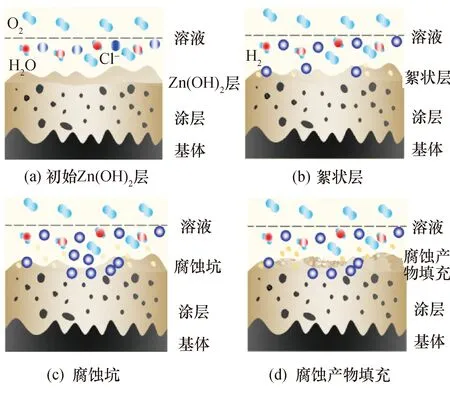

图7为Zn-Al复合涂层腐蚀机理示意图.由于涂层中的Zn具有比Al更为活泼的化学性能和更负的腐蚀电位,因而更容易与H2O发生反应形成Zn(OH)2并覆盖在涂层表面起到保护作用,也即在腐蚀过程中Zn涂层作为阳极优先发生腐蚀,通过自我消耗保护Al涂层和基体.但是,随着涂层中Zn的不断消耗,Zn与Al的耦合作用促使涂层中的Al发生电偶腐蚀而被消耗.对于Zn含量较高的复合涂层,随着浸泡时间和局部腐蚀的加剧,Zn(OH)2等初始腐蚀产物通过孔隙与Cl离子、H2O和O2反应生成结构不致密的Zn5(OH)8Cl2H2O和Zn(ClO4)2(H2O)6等絮状腐蚀产物覆盖在涂层表面,但是絮状的腐蚀产物Zn5(OH)8Cl2H2O和Zn(ClO4)2(H2O)6容易发生水解和脱落.由于絮状腐蚀产物的不断重复生成和脱落直至腐蚀产物层达到能够屏蔽腐蚀介质的厚度,使得涂层在浸泡早期可以发生钝化.但超过钝化区部分,Al元素开始腐蚀生成氧化物,Cl离子在氧化膜上发生点蚀,因此Zn元素含量高的复合涂层腐蚀形貌为大量絮状物和空洞,如图5c~e所示.

图7 Zn-Al复合涂层腐蚀机理示意图

对于Al质量分数高的Zn-Al复合涂层,在浸泡腐蚀过程中产生的初始腐蚀产物Al2O3的耐腐蚀性能要优于ZnO,并且进一步生成的腐蚀产物Al(OH)3也更为致密,可以起到保护基体的作用,如图5a、b所示.尽管氧化物Al2O3及其腐蚀产物Al(OH)3对溶液中的氯离子较为敏感而发生点蚀,但当点蚀持续发生后会在点蚀坑内部产生大量的H+(阴极反应:2H++2e-==H2),随后生成的H2增加了涂层内部压强并使涂层表面发生破裂,从而导致涂层表面逐渐由点蚀向局部腐蚀发展,进而演变成为裂纹,Cl离子、H2O和O2等小分子通过裂纹渗入逐渐形成腐蚀坑.随着浸泡腐蚀时间的增加,形成的腐蚀产物逐渐增加并填充腐蚀坑,使得Q235钢基体得到保护.因此,Al质量分数最高的涂层具有更好的耐腐蚀性能.但如前面所述,Al质量分数的增加会提高涂层孔隙率,这对涂层耐腐蚀性有害;且加入Zn的目的不仅在于提高涂层耐腐蚀性,也旨在提高涂层机械性能,因此对于Zn-Al的最优比例还需进一步研究.

3 结论

通过控制Zn,Al喷涂粉末质量分数并添加10 vol.%Al2O3粉末,利用低压冷喷涂技术在Q235普通碳素钢基体表面上制备了Zn-55Al,Zn-45Al,Zn-35Al,Zn-25Al和Zn-15Al复合涂层,在3.5 wt.%NaCl溶液浸泡1、1 440 h后,利用电化学腐蚀实验和扫描电子显微镜研究了Zn-Al复合涂层的腐蚀行为及腐蚀形貌,结论如下:

(1) 冷喷涂制备的不同Al质量分数Zn-Al复合涂层均呈现致密的涂层结构,其中Zn-55Al复合涂层具有最低的孔隙率,约为0.31%;

(2) Al质量分数较低(<35%)的复合涂层腐蚀产物(Zn5(OH)8Cl2H2O,Zn(ClO4)2(H2O)6)比较疏松,不能形成致密的氧化膜;Al质量分数较高(≥35%)的涂层生成了较为稳定且致密的氧化膜(Al2O3、Al(OH)3和AlO(OH)),这些腐蚀产物的自封闭作用优于两种碱性羟基氯化物,Al的存在抑制了Zn的活性从而减缓了其腐蚀速率,同时较高的Al质量分数对Zn的活性抑制效果更加明显;

(3) 随着Al质量分数增加,Zn-Al复合涂层耐腐蚀性能增加,其中Zn-55Al复合涂层耐腐蚀性能最优;Al质量分数较高(≥35%)的涂层随着浸泡时间延长,腐蚀电流密度几乎未发生变化,表明高Al涂层具有稳定的电化学保护性.