汽车轮毂轴承法兰套圈轻量化设计成形工艺研究

2023-05-06徐国军浙江万鼎精密科技股份有限公司

文/徐国军·浙江万鼎精密科技股份有限公司

汽车轮毂轴承是应用于汽车底盘系统用来承重和为轮毂的转动提供精确引导的核心零部件,随着新能源汽车的快速发展,以及环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流,汽车轮毂轴承轻量化也是大势所趋,主要体现在结构设计上,这其中,轮毂轴承法兰套圈的结构设计轻量化尤为重要。

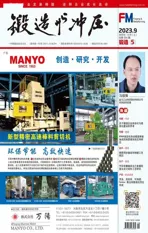

图1 是法兰套圈轻量化设计的演变过程,最早的设计是纯圆盘型法兰套圈;在保证法兰套圈与轮毂装配强度前提下,设计演变为多等分凸台(保证螺栓装配强度)法兰套圈,重量降低约8.5%;在满足旋转离心力及动静载荷的要求下,设计多等分凸台和多等分凹槽的法兰套圈,重量降低约4%。以下主要对多等分凸台多等分凹槽法兰套圈成形工艺展开介绍。

图1 法兰套圈轻量化设计的演变过程

产品设计分析

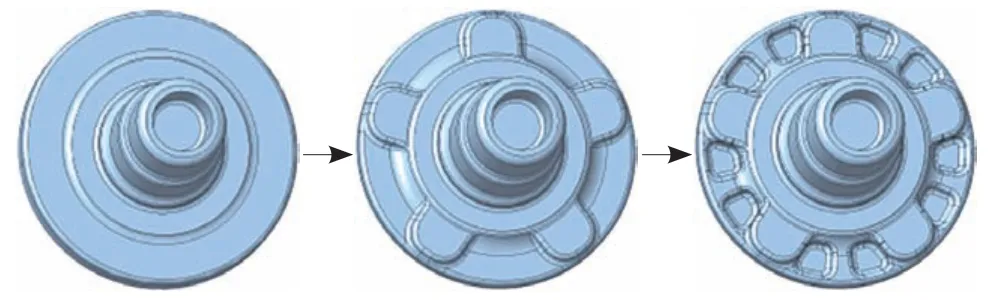

多等分凹槽的关键尺寸设计在于凹槽处的料厚、凹槽距离边缘的尺寸及过渡圆弧的大小。法兰套圈与汽车轮毂装配,承受汽车车身的静载荷及行驶过程中的动载荷,尤其是启动时的动载荷最大。通过强度数值模拟分析,设计图2 所示的产品尺寸,凹槽处的料厚为(1.5±0.5)mm,距离边缘(4.5±0.5)mm,过渡圆弧为R(3±0.5)mm。

图2 产品关键尺寸设计

多凹槽的结构设计大大增加了产品锻造成形难度,产品的多凹槽结构对应锻造模具的多凸出结构,增加了金属流动的阻流和对流风险。

锻造工艺分析

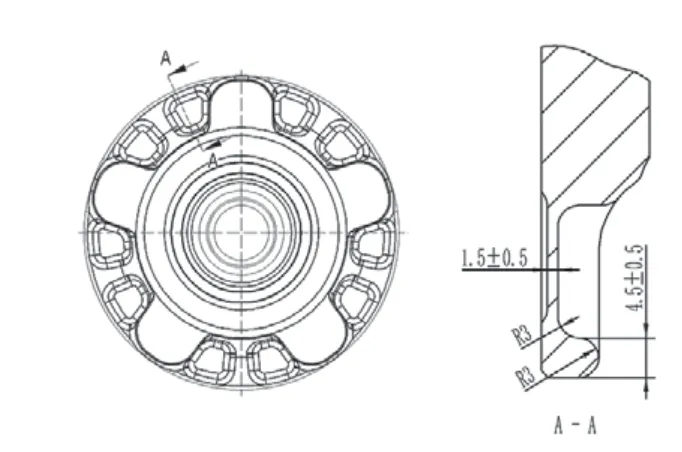

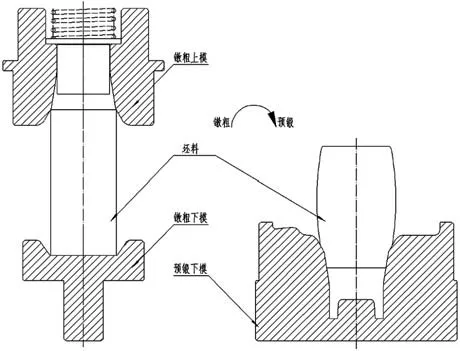

基于对产品结构的分析,结合对多等分凸台法兰套圈的模具设计和锻造工艺经验,设计如图3 所示的锻造成形工艺图。由于金属流动的阻流和对流风险增加,所以选择开式有飞边模锻工艺。

图3 锻造成形工艺图

汽车轮毂轴承法兰套圈的原材料一般采用中碳轴承钢,坯料的选择依据锻件盘面直径大、轴径较细的特点和开式锻造工艺,坯料体积=锻件本体体积(含连皮)+飞边体积,飞边体积按坯料充满设计飞边槽的50%计算。依据密度计算出坯料重量,再加上我司采用中频感应加热炉加热,需再加上1%的火耗。坯料一般选取长径比为1.8 ~2.2,最大不超过2.5,再结合我司加热炉炉膛尺寸,最终确认坯料直径。

原材料、产品的金相组织、硬度、机械性能要求与我司之前开发的法兰套圈一样,增加了多凹槽的结构设计,为使金属有较好的塑性和较低的变形抗力,将加热温度设计为1130℃~1200℃。加热节拍控制在10s 左右,出炉口设置双探头监测出炉温度,减少温度变差,使过程稳定。

锻件盘面较大,镦粗工步在去除坯料表面氧化皮的同时增加坯料的横截面,提高盘面的成形充满性。但是由于锻件轴径较细,镦粗工步又要起到拔长的作用才能满足轴径的成形充满性。我司设计锥形镦粗模具(图4),通过调节设备行程,使坯料能往模具中流动,达到拔长的作用。镦粗完成后,镦粗产品掉头放入预锻下模。

图4 锥形镦粗模设计

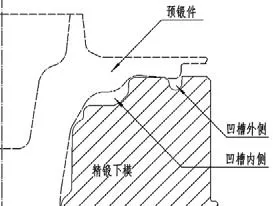

多凹槽的结构设计,造成金属对流主要在边缘与槽之间的位置,不仅距离短而且深度较深。在精锻成形过程中,随着精锻上模往下动作,凹槽位置受到由中心往边缘的横向金属流动和从上到下的纵向金属流动,极易形成对流,造成产品折叠失效。从上到下的纵向金属流动是成形必须的,所以能改善的是减少或避免中心往边缘的横向金属流动。在设计预锻下模结构时,要考虑与常规等分多凸台法兰套圈的不同,在凹槽内侧设计足够多的空间存料(图5),使其与凹槽外侧达到同时充满的效果,这样就不会有凹槽内侧往外侧的金属流动,不会形成金属对流。

图5 预锻下模关键位置设计

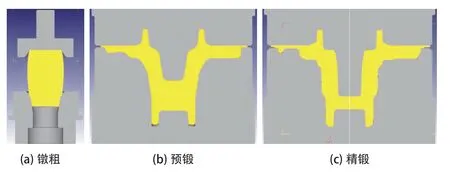

仿真模拟分析

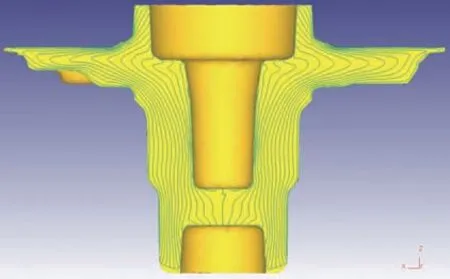

利用Deform 3D 软件进行模拟,材料选用AISI-1055[1450-2200F(800 ~1200℃)],模拟温度选取1150℃,为了能更清楚地模拟凹槽两侧的成形和金属流动情况,材料网格划分为100000,同时设定网格的变形性质(体积补偿)为FEM+网格主动。根据之前其他法兰套圈的试做经验数据,设定摩擦系数为0.5,导入模具模拟,建立如图6 所示的模拟过程模型。

图6 模拟过程模型

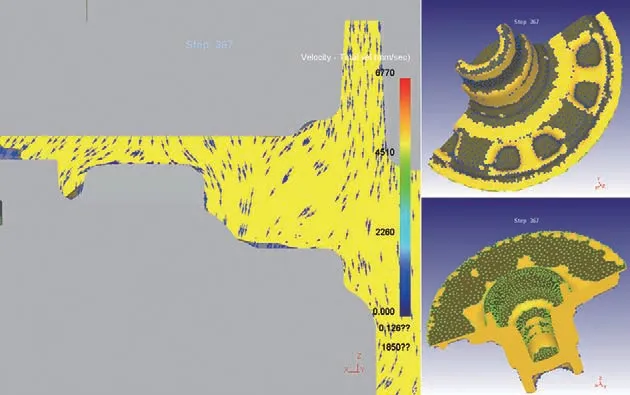

金属流动分析

图7 左侧视图是速度-全速度模块模拟的结果,可以看出在成形充满前一步凹槽内外侧都只有从上到下的纵向金属流动方向,从箭头方向可以看出,没有从凹槽内侧往外侧的金属流动,没有形成对流现象,满足工艺设计要求。从图7 右上角视图可以看出,凹槽内外侧在成形充满前一步都处于缺料状态,下一步同时达到充满效果。

图7 凹槽内外侧金属流动模拟

金属流线分析

通过图8 流线模拟可以看出法兰套圈锻件滚道处流线与滚道轮廓相近平行一致,符合设计要求,其他各处无紊流、涡流、穿流等缺陷。

图8 金属流线模拟

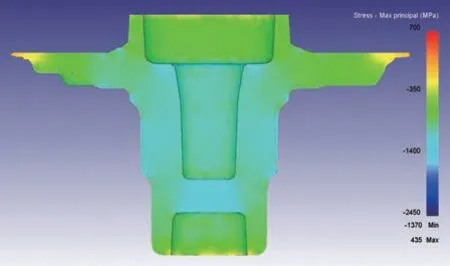

应力分析

通过图9应力分析图可以看出,最大压应力为1370MPa,最大压应力部位为精锻最终成形部位。模具材料为H13 热作模具钢,热处理硬度为48 ~52HRC,该模具钢许用压应力为1250~1875MPa,模具受到的最大压应力不大于许用压应力,模具满足设计要求。

图9 应力分析

试做验证

模具加工完成后进行现场试做,完成下料→加热→镦粗→预锻→精锻→冲孔→切边→冷却等工艺,最终获得如图10 所示的法兰套圈锻件,外观充满良好,经过全尺寸检测,满足设计要求。经过酸洗检测,凹槽处无折叠不良,验证工艺设计方案可行。

图10 试做锻件

结束语

⑴通过对产品的结构设计分析,在保证强度的同时满足轻量化要求。

⑵通过仿真模拟分析,有效验证了锻造工艺方案的可行性。

⑶通过试做验证,得到满足设计要求的产品,对类似法兰套圈的开发生产具有参考指导意义。