一种变厚度主轴滑套产品闭式锻造工艺制定

2023-05-06李艳陕西法士特齿轮有限责任公司

文/李艳·陕西法士特齿轮有限责任公司

螺旋压力机没有固定的下死点,毛坯体积的误差对其也没有影响,自身带有下顶出器可实现顶出,加之刚性好、调整方便、价格便宜等优点,使其成为较理想的无飞边模锻设备。随着锻造行业的发展,闭式锻造以其成形稳定、锻件质量好、材料利用率高而成为一种新兴的锻造方式,各锻造企业都迅速向闭式锻造方向转变。

问题分析

⑴某主轴滑套产品采用模锻锤开式工艺(图1),即镦粗→锻造→冲孔、切边,存在如下缺点:

图1 模锻锤开式工艺

①锻件易产生错差;

②锻件容易打薄;

③锻件切边不易放正,外观质量差;在机加工时不易装夹定位,而导致报废;

④锻造工序工步多;

⑤锻件加工余量大、有飞边仓、废料;

⑥模具承受冲击力大,寿命低,基于以上质量和其他的制约因素,加之该件较小的特点试图设计螺旋压力机上的闭式工艺。

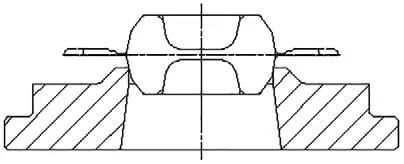

⑵变厚度主轴滑套(图2)在闭式锻造时存在如下问题:

①产品最大投影截面与端面不重合,分模面难选取;

②将分模面设置在端部会增加大量工艺辅料。

闭式锻造设计、试制和推广

设计、试制过程

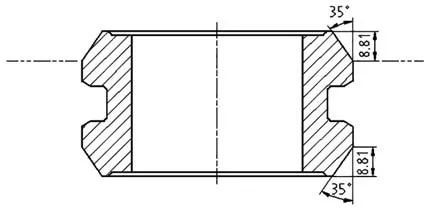

常规的锻造以镦粗变形为主,在外力作用下金属主要向外流动,同时向下向上充填型腔,因此,该产品采用镦粗+反挤的成形方法较好。设计将主轴滑套锻件分模面设置在产品最大圆柱端面处,即图2 中双点划线处。设计向侧上的毛刺槽,保证图3 中上模A 处强度。设计好型腔,用三维软件不断模拟优化,得到图3 的优化模腔。镶块模设计导向锁扣利于导向,根据成形力计算安排承锻设备1000t 高能螺旋压力机。

图2 变厚度主轴滑套

图3 优化后的模具

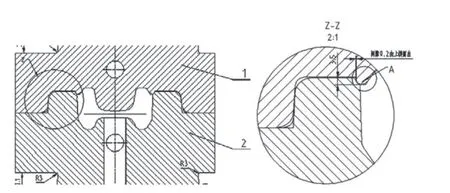

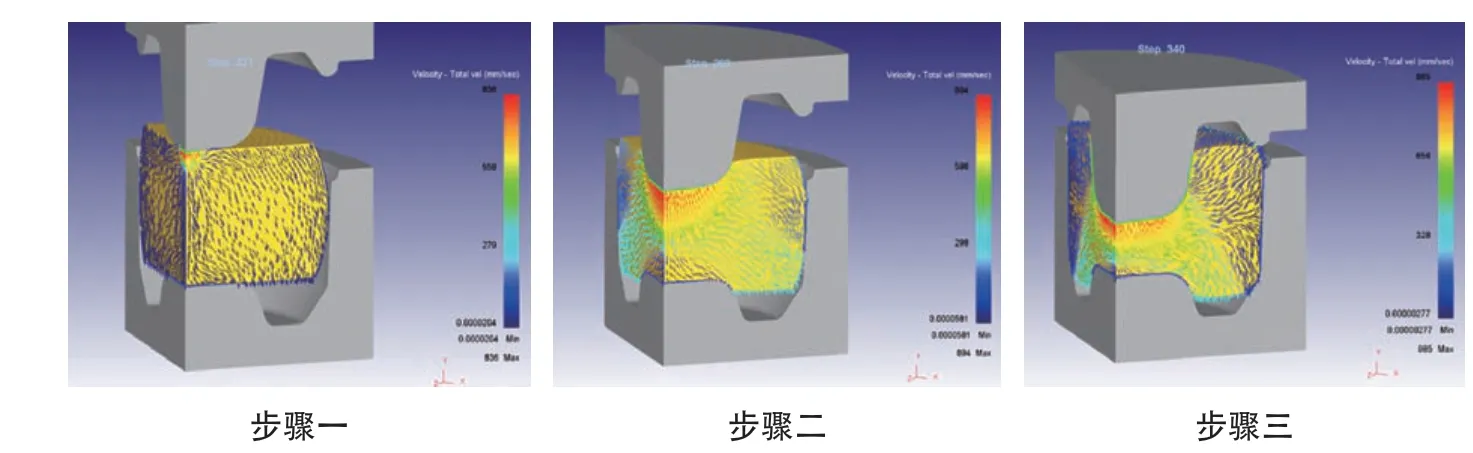

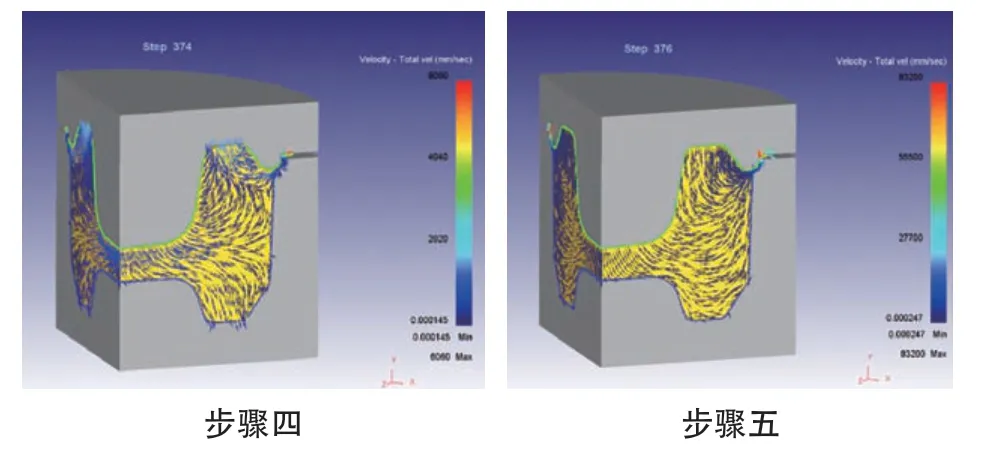

设计和试制时将经验和理论模拟进行对照,该品种锻件重要成形步骤(图4)如下:

图4 闭式锻造重要成形步骤

⑴步骤一、二,圆饼放入模具下腔,上模下行,圆饼继续镦粗逐渐接触侧壁,此阶段主要充填下腔;

⑵步骤三,侧壁完全接触,反挤成形加速充填上模腔,充填上腔同时挤出毛刺;

⑶步骤四,反挤后期充满角隙;

⑷步骤五,型腔完全充满,余料流向毛刺。试生产得到图5 所示的锻件。

图5 试生产锻件

推广

此闭式工艺后续在另一台630t 电动螺旋压力机上试制推广,这台设备生产节拍快,生产闭式产品为了出模的原因需要逐件充分润滑,引起下腔憋气,下模圆角处不易充满;调大打击力后出现下模圆角处开裂的情况;减小打击力增加了下模排气孔,锻件又钻刺明显。从充填和出模,型腔润滑排气几方面考虑后改为分体式模具结构,多次试制后上批量生产。

有益效果

⑴产生薄而低的毛刺,机加工前车掉;

⑵解决变厚度产品锻造分模面选取的难点;

⑶实现闭式锻造,镦粗→终锻→冲孔,较开式模锻省去切边工步且生产速度明显加快;

⑷提高锻件质量,错差小,外圆质量好(机加工装夹基准面质量改善明显),锻件尺寸稳定;

⑸提高模具寿命,降低成本;

⑹锻件加工余量小、较开式模锻省去飞边仓,减少工艺用料,实现较高材料利用率;

⑺充分利用螺旋压力机的设备特点和成形优势,安排工艺过程适合的品种,实现设备产能最大化。

结束语

在本产品设计、试生产及推广改进完善过程中得到以下经验:

⑴上下模毛刺槽间隙特别小,坯料金属在封闭的模膛中成形,金属流线分布合理。变形金属处于三向压应力状态下,提高了金属材料的塑性。

⑵反挤开始后金属较快完成充填型腔,不易挤出大飞刺,所以毛刺低而薄。

⑶不同种类设备的力能因素,生产安排节拍快慢,模体结构等都会对成形产生影响,对此锻件来说在相对大吨位设备上成形优势更明显。

⑷坯料下料质量越精确,端面质量越好,毛刺越小越均匀。

⑸在规模大的锻造厂,相关品种已成系列。根据经验直径较大锻件和承锻设备成形稳定性都高,而外形尺寸小、厚度薄和看似形状简单的锻件试制时往往遇到的问题更多,设计试制过程更复杂。