风电渗碳齿轮钢产品质量分析及工艺改进

2023-05-06张滨岩南京高速齿轮制造有限公司

文/张滨岩·南京高速齿轮制造有限公司

李海龙·湖州吉凯思检测服务有限公司

汤敏僧,祝孔文,胡士龙·浙江杰德机械科技有限公司

风电用齿轮及传动轴是风力发电设备的重要部件之一,关系到风力发电设备的整体性能及设备的安全性并直接影响到整机的工作寿命,为此,主齿轮箱厂对此类零件的采购高度重视。南京高速齿轮制造有限公司针对浙江杰德机械科技有限公司自2020~2022年供应的风电齿轮类零件,委托湖州吉凯思检测服务有限公司通过大量的检测分析,确定缺陷产生原因,并采取相应的工艺改进措施,产品质量得到提升。

技术要求及生产工艺过程

技术要求

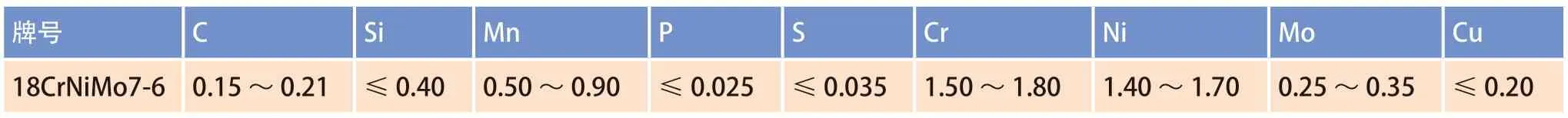

⑴化学成分。渗碳齿轮钢化学成分见表1。

表1 渗碳齿轮钢化学成分(质量分数,%)

⑵硬度:160 ~210HBW,同一锻件不同表面点的硬度差≤30HBW。

⑶力学性能:抗拉强度≥1080MPa,屈服强度≥905MPa,延伸率≥11%,断面收缩率≥35%,室温冲击吸收功(KV2)≥40J。

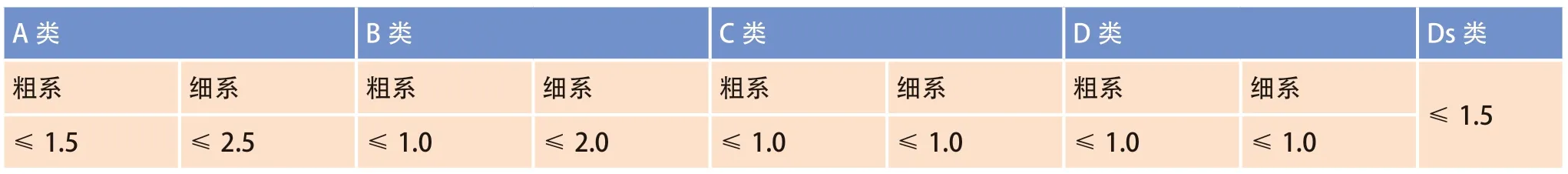

⑷非金属夹杂物。

渗碳齿轮钢非金属夹杂物见表2。

表2 非金属夹杂物(级)

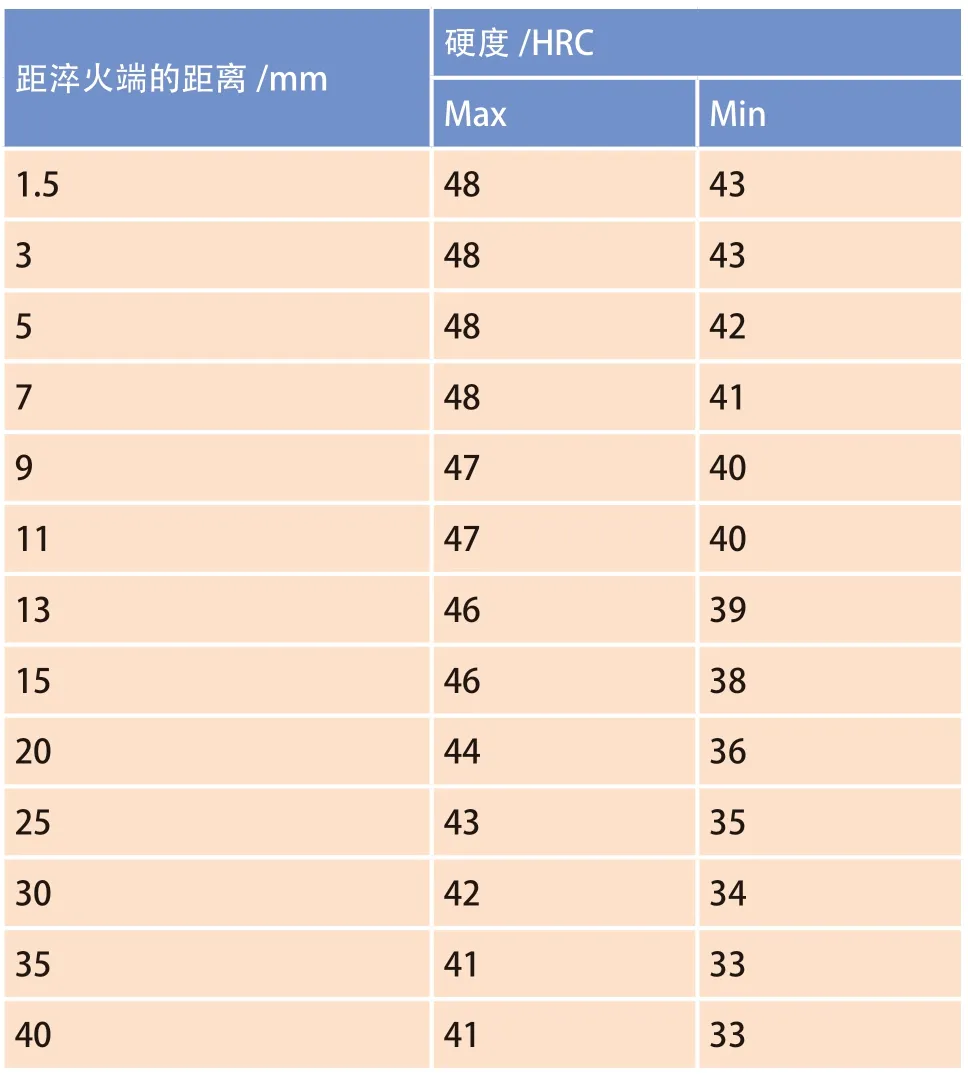

⑸淬透性。

渗碳齿轮钢距淬火端不同距离的硬度见表3。

表3 距淬火端不同距离的硬度

⑹晶粒度≥6 级。

⑺超声波探伤:齿部≤φ0.8mm,非齿部≤φ2mm(表面粗糙度≤Ra3.2μm)。

生产工艺过程

⑴工艺过程:下料→加热→锻造→热处理→机加工→理化检测/无损检测→入库;

⑵原材料冶炼方式须采用EAF/BOF+LF+VD/RH/VOD+CCM/IC;

⑶根据产品类型严格按照技术下发的配料清单使用锯床下料;

⑷加热使用天然气室式加热炉,加热到1220 ~1240℃后保温一定时间;

⑸主要锻造设备:6000t 快锻机或8t/4t 电液锤进行自由锻造;

⑹锻造完成后采用风冷控制到一定温度后及时装炉进行锻后热处理;

⑺锻后热处理使用台车式电炉或台车式天然气炉,加热到936 ~964℃保温一定时间后快速冷却到一定温度,再次回炉在676 ~704℃温度范围内保温,炉内冷却后及时出炉空冷;

⑻机加工采用数控车床;

⑼理化检测委托第三方检测机构吉凯思检测,超声波探伤使用奥林巴斯或GE 探伤设备检测。

产品质量调查

以杰德公司生产的行星轮及太阳轮产品为例,通过对锻造工艺的改进,目前工艺技术已经成熟,产品质量一直保持稳定,具有代表意义。表4 为2020 年1 月~2021 年6 月的质量问题统计数据。

表4 2020 年1 月~2021 年6 月的质量问题统计

⑴原因分析。

①折叠:原材料表面有折叠,尤其是坯料,经过二次加工后表面有折叠倾向,经冲孔后扩孔容易产生折叠。

②尺寸:主要是偏心导致的单边车不出,锻造余量稍小;局部存在黑皮打磨后尺寸小于要求尺寸;车削时未及时借车导致尺寸报废。

③探伤:原材料冶炼质量及浇铸问题;锻造镦拔不够。

⑵质量控制改进措施。

①折叠:装炉前仔细检查原料表面质量,如有折叠、重皮等表面缺陷及时清除;冲孔时内孔最后一次用成形冲头再冲一次,确保内孔毛刺、冲孔重皮等冲干净,保障最后扩孔时不出现折叠。

②尺寸:适当增加工艺余量;制作中心孔定心卡钳等辅助工装,确保冲头冲孔对正不偏心;产品车削前要先划线,确保能够借车出来。

③探伤:会同原材料供应商对冶炼成分及辅料进行工艺攻关;合理制定锻造工艺,控制材料的锻造比,确保内部锻透。

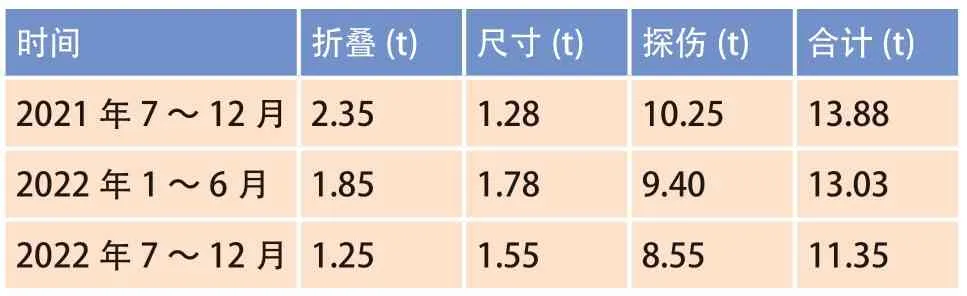

经以上原因分析及制定的纠正措施后,统计2021 年7 月—2022 年12 月的质量问题,不合格汇总见表5,可以看出,平均控制水平逐期提高,不合格品数量减少,质量波动减小,趋于平稳,这说明在渗碳齿轮钢质量的控制上思路是正确的,措施是得力的。

表5 2021 年7 月~2022 年12 月的质量问题统计

渗碳齿轮钢内在质量问题成因分析

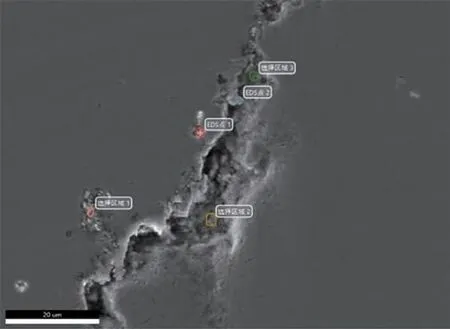

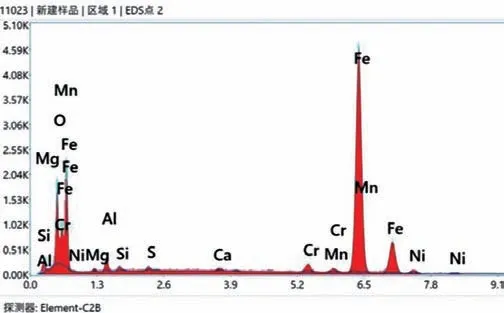

经过大量的解剖分析,逐渐发现影响渗碳齿轮钢的根本问题在于内部夹杂,在齿轮钢工作时会引起疲劳断裂,如图1、图2、图3 所示。从解剖检测结果上看,断裂主要是Al、Si、Ca、Mg 类夹杂物导致。

图1 金相检测图片

图2 电镜扫描图片

图3 缺陷处能谱分析

⑴氧化物对齿轮钢内在质量的影响。

钢包喷吹工艺是利用载气将Si-Ca 粉状物质直接吹入钢包中,迅速加快钢水反应,有利于夹杂物的上浮和排出,可以明显地降低钢中的氧、硫和夹杂物的含量,提高钢的综合性能和使用寿命。

钢中夹杂物是一种脆性相,其体积分数愈高,韧性愈低,夹杂物的尺寸愈大,韧性下降的愈快。对于解理断裂的韧性而言,夹杂物的尺寸愈细小,夹杂物的间距愈小,则韧性不但不下降,反而提高。因为晶内脆性相如果排列较密,则可缩短位错堆塞距离,使解理断裂不易发生,从而可以提高解理断裂强度,也可阻止断裂伸展,并使断裂尺寸限于颗粒间距之内而提高解理断裂强度。这些提高韧性的因素也必然是延长寿命的原因。

齿轮钢内在质量的综合标志就是疲劳寿命,材质的优劣对寿命影响最大,钢中氧含量是影响材质的重要因素。钢中氧含量越低,则其纯洁度越高,相对应的额定寿命就越长。

试验结果表明:喷粉精炼工艺会比电炉工艺成倍地提高材质的使用寿命,关键在于喷粉工艺通过喷吹装置吹入粉状物质,大大加速反应,有利于夹杂物细化和上浮,提高了材质的纯洁度。

⑵硫化物对齿轮钢内在质量的影响。

硫化物具有较低的熔点,当钢凝固时,就附着在多角形氧化物夹杂的表面,特别是棱角处,形成氧化物-硫化物共生夹杂物。因此,硫含量适当的提高,增加氧化物被硫化物包围的机会,导致共生夹杂数量增多。当热加工时,这种共生夹杂物与基体之间形成一个平滑的内表面,它的应力集中倾向比脆性棱角形氧化物低。同时由于硫化物的膨胀系数大,不易出现拉应力,被硫化物包围的氧化物与基体之间的应力也是很低的。当硫化物-氧化物共生时,不管硫化物夹杂体积比氧化物大或小,基体中的残余应力比起没有同硫化物结合来说,均会在某种程度上有所减轻。残余应力本身是不足以引起疲劳的,但遇到氧化物夹杂,应力就会加强,氧化物被应力所包围,再加上任何外加的应力,使应力强化到某种程度,导致疲劳裂纹。所以,外部应力是破坏的直接原因,而夹杂是内因。

⑶加热、锻造对齿轮钢内在质量的影响。

加热温度是一个重要的冶金参数,加热不当对产品本身会产生诸多不利因素,比如脱碳、过热、过烧、加热裂纹、铜脆等缺陷。因此,加热设备的选择对此类影响至关重要,有些炉子是先天不足,炉内温差比较大,极易导致局部过热或过烧,炉子的定期校准尤其重要。在正常的冶金生产过程中,精细化操作越来越得到重视,尤其是生产过程的监视和测量设备的准确性异常重要,所以在此推荐尽量靠拢AMS2750G 6 级以上的加热炉进行加热。最近兴起的硅碳棒加热炉在炉温均匀性控制方面得到了很大的改善,炉内温度差可控制在±8℃,系统控制精度可达到±1℃,推荐新上的锻造加热炉采用此种加热方式。

目前,杰德采购原材料会优先选择炉外精炼的厂家,原材料经过开坯后再投入锻造生产,采用三镦三拔工艺控制,锻造过程中控制终锻温度及最后一火次的变形量来控制产品内部质量,锻后采用等温正火工艺获得平衡组织及所需要的加工硬度,为产品的最终渗碳淬火做准备。

结论

通过大量的质量数据及试验数据研究分析,总结出最佳生产方案如下:

⑴原材料冶炼采用LF+VD 喷粉精炼工艺,使用时最好采用电渣重熔ESR 技术进行冶炼。

⑵经过开坯能够焊合原材料区域的内部大缩孔,控制钢锭的利用率,有效合理利用锭身质量好的部分,大于10t 的钢锭材料利用率控制在75%以内,不大于10t 的钢锭材料利用率控制在80%以内,大大提高产品的疲劳寿命。

⑶加热采用炉温均匀性较好的蓄热式加热炉,有条件的厂家可选择硅碳棒加热体的加热炉,能够有效减少加热缺陷,确保炉内产品的均匀性,为后续锻造提供良好的变形均匀性。

⑷合理搭配镦拔工艺,有条件的厂家可持续采用三镦+三拔+十字锻造技术,同时控制最后一火次的变形量不小于25%。

⑸锻后及时风冷控制到450 ~500℃,采用等温正火工艺即加热到950℃保温一定时间后,炉冷到550℃后保温一定时间后再次升温到720℃保温一定时间,随后炉冷到500℃出炉空冷,此过程是为了获得平衡态组织,为最终产品渗碳淬火做组织准备。

通过以上工艺的执行,目前生产的风电齿轮钢类产品,大幅提升了产品质量。