钢质同步器齿环精锻工艺研究

2023-05-06王子孝吴江杨象勇浙江万里扬精密制造有限公司锻造工厂

文/王子孝,吴江,杨象勇·浙江万里扬精密制造有限公司锻造工厂

同步器是汽车变速箱中实现变速的重要组件,齿环是同步器的重要零件,齿环的精度与质量会对变速的实际效果产生直接影响。随着汽车工业的飞速发展,原铜质同步器齿环逐渐被钢质同步器齿环取代,我公司同步器产品基本上是钢质材料,需求量大,需要大批量生产。本文主要对钢质同步器齿环精锻工艺进行研究。原材料材质为20CrMnTi,精锻前状态为辗环粗车坯料;拟定精锻工艺方案:粗车坯料→热精锻→车飞边→退火→抛丸→高分子处理→冷精压,通过确定热精锻坯料规格(含3D 模拟)、精锻模具设计制造、精锻工艺试验等,确保精锻过程中不会发生折叠、开裂、齿形充不满、表面粗糙等缺陷,通过工艺验证钢质同步器齿环精锻工艺是可行的,3D 模拟与实际验证结果吻合一致。

确定热精锻坯料规格

此次研究的钢质同步器齿环是用20CrMnTi 热轧圆钢经下料→加热→预锻→冲孔→辗环加工而成的毛坯通过粗车后获得,外圆有3 个凸键和48 个小齿,凸键和小齿精度及表面粗糙度要求较高:凸键宽度偏差±0.1mm,对称度公差0.15mm;小齿凸凹圆角小到R0.2mm,相邻齿跳动公差0.05mm;非加工面表面粗糙度要求Ra3.2μm,精锻后这些部位不再进行机加工。

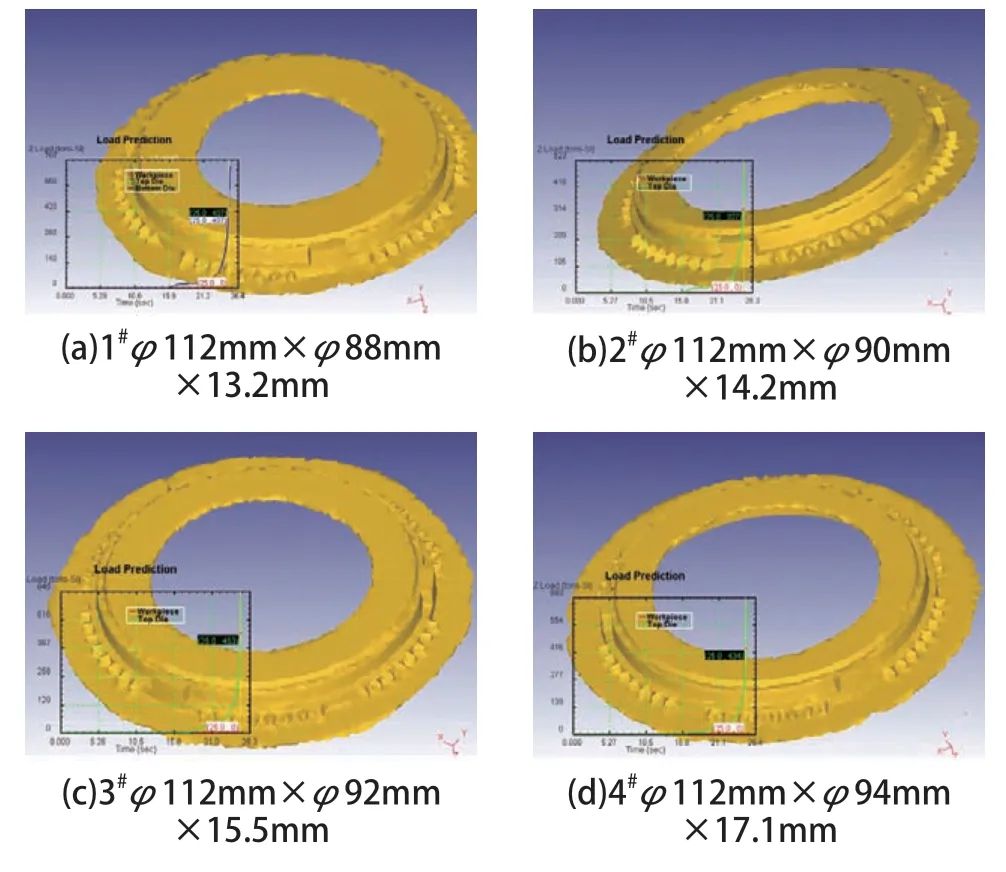

锻件成品造型理论重量为0.27kg,根据经验数据,内外飞边宽度为6 ~8mm,厚度为1.5 ~2.5mm为宜,以此测算下料总重量为0.39kg;坯料在模具内定位最佳选择是齿根圆φ113mm 处,放适当间隙后坯料外径可以按照φ112mm 确定;参考锻件内孔尺寸φ94mm,初选坯料内径为φ88mm、φ90mm、φ92mm、φ94mm四种,根据坯料总重量和内外径尺寸计算出4 种坯料厚度分别为13.2 mm、14.2mm、15.5 mm、17.1 mm。

经过3D 软件模拟(图1),上述4 种规格的坯料,飞边大小情况各不同,产品基本能成形,模拟结果显示,2#规格坯料成形后内外飞边较均匀,理论上是最合适的,待后续工艺验证。

图1 3D 模拟结果

精锻模具设计制造

热精锻模具设计要点

按冷精压锻件图,侧面周边减小0.1 ~0.15mm间隙,厚度加大0.5 ~1mm,从而获得热精锻锻件图,热收缩率为1.5%,由此可以确定热精锻模具型腔尺寸。此次工艺研究采用开式模锻,设计内外飞边槽,在下模内飞边位置设计顶料杆。利用该设备原有模架尺寸设计热精锻模具的外形尺寸,与热料直接接触的型腔模具材料选用红硬性较好的1.2367 制作,可以保证产品精度。

冷精压模具设计要点

冷精压模具型腔尺寸与冷精压锻件图一致,顶出结构与热精锻模具类似,模具外形尺寸也按照原设备模架设计,齿形下模选用硬度高且耐磨性好的LD材料。

精锻模具制造要点

模具型腔采用高速数控加工中心粗铣,热处理后用电火花加工制造,最后采用专用抛光设备将模具型腔进行抛光处理。

精锻工艺试验

模具预热

采用专用加热装置将模具预热到250 ~300℃,便于齿形充填饱满且不容易导致模具异常破裂。

坯料加热

将粗车好的4 种规格坯料各20 件分别做好标识,在专用中频感应加热装置中快速加热到1150 ~1200℃。

热精锻

利用现有630 吨数控螺旋压力机热精锻(模拟成形力为327 ~453 吨),将加热后的坯料准确平放于热精锻模具齿根圆定位处,坯料外圆面与模具齿根圆贴合实现坯料定位,避免精锻过程中发生折叠、齿形充不满等缺陷,热精锻过程中还需用脱模剂对模具实施冷却润滑。

经现场工艺验证,钢质同步器齿环热精锻工艺试验结果和3D 软件模拟结果吻合一致,3D 造型图和热精锻产品实物见图2。四种规格的坯料中,规格2#成形效果最佳,内外飞边大小均匀,既能保证产品各部位充型饱满,又无折叠、开裂等锻造缺陷,也不浪费材料。其余3 种规格坯料中:规格1#试验结果为外圆飞边较小,有少量齿形不饱满,内飞边较大,材料浪费比较多;规格3#和4#外圆飞边较大。

图2 3D 造型图和热精锻产品实物

车飞边

热精锻毛坯自然冷却后将其内孔和外圆处的飞边车除,厚度方向飞边暂时不车,需作为后序冷精压的精压余量,厚度方向飞边由后道机加工车除。

退火软化

采用退火工艺将毛坯软化处理,便于冷精压成形。

抛丸清理

将退火后的毛坯在现有挂式抛丸机上进行抛丸清理,去除毛坯表面氧化皮。选用直径小于0.4mm 的细钢丸,便于冷精压时保证产品表面粗糙度。

高分子处理

将抛丸后的毛坯进行高分子润滑处理,提高产品冷精压后的表面粗糙度和冷精压模具寿命。

冷精压

将高分子处理后的毛坯平稳放入冷精压模具中,用现有1600 吨油压机精确设置压力后进行冷精压试验(实际需求1000 吨左右),每精压一件产品后用高压气枪对模具型腔进行吹扫清理。经过检测,冷精压后的产品尺寸精度和表面粗糙度均满足图纸要求。

结束语

⑴采用热精锻+冷精压的锻造工艺可以实现钢质同步器齿环的精锻成形。

⑵3D 软件模拟结果与钢质同步器齿环热精锻工艺试验结果吻合一致,完全可以指导钢齿环模具设计,能够缩短产品开发周期并降低开发成本。