隧道衬砌拱顶带模微膨胀注浆材料配比试验研究

2023-05-06荆珂

荆珂

中铁西南科学研究院有限公司 四川 成都 611730

引言

隧道衬砌拱顶带模微膨胀注浆材料由普通硅酸盐水泥、超细掺和料、聚羧酸减水剂、微膨胀剂、硅砂等为主要成分,经均匀复合而成的,具有微膨胀性能,良好的流动性和泵送性,与衬砌混凝土具有良好的结合性能,通过高压注浆泵注入到隧道衬砌与防水板间的脱空区的一种注浆材料[1]。通过对衬砌台车进行改造,在衬砌台车模板中心线位置沿台车纵向方向设置一定数量的注浆孔,并安装注浆用固定法兰,在浇筑混凝土前预埋活性粉末混凝土(RPC)注浆管,混凝土浇筑结束后及时从预埋注浆管处注入微膨胀注浆料。该施工工艺在衬砌背后进行充填压浆,不仅可以充填由于混凝土浇筑不饱满形成的空腔,使初期支护和二次衬砌密贴共同受力,而且可以填塞由于混凝土不密实或开裂形成的缝隙,封堵地下水而起到防水作用[2]。

本文主要依据《隧道衬砌拱顶带模注浆暂行技术要求》中相关工艺及技术要求,通过具体试验,分析相关原材料对微膨胀注浆材料性能影响趋势,优化各组分比例,配制出满足要求的微膨胀注浆材料。

1 试验

1.1 原材料性能

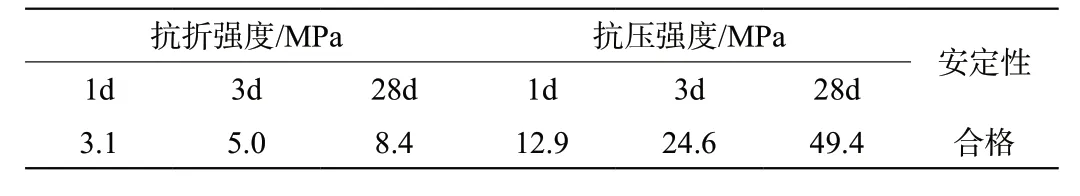

水泥:四川某水泥集团有限公司生产的42.5R普通硅酸盐水泥,比表面积380m2/kg,其性能见表1。

硅灰:四川某硅铁合金厂生产的灰白色硅粉,二氧化硅含量大于92%,密度2.3g/m3,堆积密度400kg/m3,比表面积为18m2/g,需水量比110%。

石英砂:成都市郫都区某石英砂厂生产的40-200目石英砂,二氧化硅含量98%。

减水剂:苏州某化学建材有限公司生产的P1030型粉体聚羧酸减水剂,减水率28%,固含量95%。

消泡剂:德国某公司生产的P803型非离子型表面活性剂消泡剂,白色粉状。

早强剂:南京某贸易有限公司提供的甲酸钙,纯度≥98%,中性,无毒,溶于水。

稳定剂:巴斯夫Starvis 3003黏度改性剂,粉体。

塑性膨胀剂:淡黄色AC发泡剂,主要成分为偶氮二甲酰胺,纯度≥96%。

水:本地自来水,符合混凝土用水标准。如表1所示

表1 P·O42.5R水泥物理化学性能指标

1.2 配方设计

配方设计主要考察以下几种因素对微膨胀注浆材料施工性能和力学性能的影响趋势,通过试验结论得到最优的配比。

1.2.1 早强剂掺量变化对微膨胀注浆材料强度及工作性能的影响情况,特别是12h强度的影响。

1.2.2 硅灰掺量变化对微膨胀注浆材料强度及工作性能影响情况。

为简化试验,配方设计时总胶凝材料、石英砂、减水剂、塑性膨胀剂、消泡剂、稳定剂掺量、水料比均为固定值。

1.3 试件制作及养护

原材料按配比称量好后,先人工预混均匀,然后采用ISO水泥胶砂搅拌机低速模式搅拌,搅拌时间3min,然后测出机流动度、90min流动度、分离度、泌水率,最后将拌合物分别装入40mm×40mm×160mm的胶砂三联试模中,自流密实,免振倒成型12h、1d、28d强度试件。

成型后的试模在标准恒温恒湿养护箱中养护12h,然后脱模养护至规定凝期检测抗压、抗折强度,脱模后的养护相对湿度不应小于90%,且不得在水中浸泡或者直接淋水。

1.4 试验方法

微膨胀注浆料出机流动度、9 0 m i n 流动度保留值按GB50448-2015《水泥基灌浆材料应用技术规范》附录A.0.2进行检验;泌水率按《普通混凝土拌合物性能试验方法标准》(GB 50080)检验,浆体装入试样桶时不得振动或插捣;分离度按《隧道衬砌拱顶带模注浆暂行技术要求》进行测试;抗压/抗折强度按GB/T17671-1999进行检验。

2 试验结果及分析

根据配比设计主要考虑因素,以下主要分析早强剂、硅灰掺量对微膨胀注浆料拌合物工作性能及强度的影响,找到最佳的配比。

2.1 甲酸钙掺量对微膨胀注浆料拌合物工作性能及强度的影响

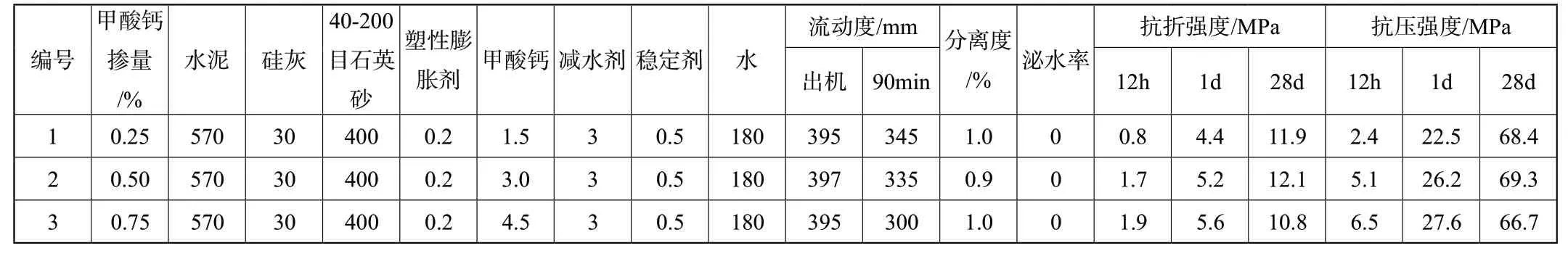

在基本配比不变的前提下,选取3种不同的甲酸钙掺量进行试验,试验配比及试验数据见表2,随着甲酸钙掺量增加,12h、1d抗折抗压强度均出现明显的增长趋势,掺量由0.25%增加到0.5%时,12h强度增长最为明显,抗折抗压强度增长率都在200%以上,28d强度仍有一定增长;掺量由0.5%增加到0.75%时,12h、1d抗折抗压强度增长趋势有所减弱,且28d抗折抗压强度均出现一定的倒缩情况。从拌合物工作性能分析,随着甲酸钙掺量的增加,90min流动度出现了相应的降低现象,当甲酸钙掺量为0.75%时,90min流动度只有300mm,未能达到标准要求。综合考虑,当甲酸钙掺量为0.5%时,微膨胀注浆料的12h、1d、28d各凝期强度均最高,且拌合物工作性能也能满足标准要求,因此甲酸钙掺量最佳为0.5%。

产生以上不同试验结论的原因,经分析可能是加入甲酸钙以后,一方面增加Ca2+离子的浓度,起到增钙作用。另一方面,甲酸钙中的甲酸根离子(HCOO-)能够形成同AFt和AFm相近的类似物,且能降低液相的pH值,促进Ca(OH)2的沉淀,水泥颗粒表面溶液中OH-浓度迅速降低,加速了未水化的水泥颗粒进一步反应,促进了C—S—H凝胶的形成,从而提高了水泥浆体的抗压和抗折强度。如果甲酸钙掺量较大,则生成的类AFt和AFm还将继续生成膨胀性的硫铝酸钙产物,使硬化后的水泥石强度受到损害,造成混凝土后期强度下降[3]。由于甲酸钙加速了水泥水化反应速度,对水泥有较明显的促凝作用,这也导致微膨胀注浆料90min流动性随着甲酸钙掺量的增加而呈现降低趋势。如表2所示。

表2 甲酸钙掺量对微膨胀注浆料拌合物工作性能及强度的影响

2.2 硅灰掺量对微膨胀注浆料拌合物工作性能及强度的影响

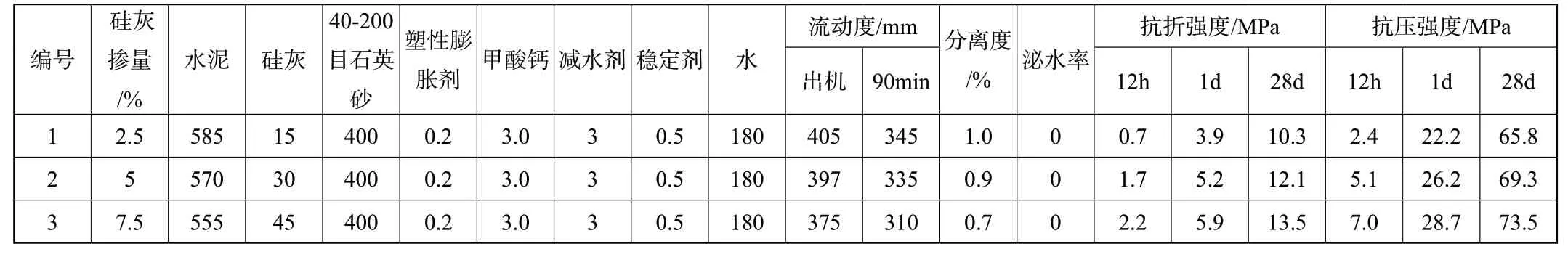

在基本配比不变的前提下,选取3种不同的硅灰掺量进行试验,试验配比及试验数据见表3,随着硅灰掺量增加,12h、1d、28d抗折抗压强度均有不同的增长,当掺量为2.5%时,12h、1d强度存在部分不达标情况。掺量由5%增加到7.5%时,各凝期强度均达到标准要求,掺量为7.5%时,强度值达到了最高,抗折为13.5MPa,抗压为73.5MPa;从拌合物工作性能分析,随着硅灰掺量的增加,出机和90min流动度均出现了相应的减小现象,当硅灰掺量为2.5%时,出机流动度达到了405mm,当硅灰掺量增加到7.5%时,出机和90min流动度减少非常明显,未能达到标准要求。综合考虑,当硅灰掺量为5%时,微膨胀注浆料的12h、1d、28d各凝期强度均富余充足,且拌合物工作性能也能满足标准要求,因此硅灰掺量最佳为5%。

体系中硅灰作为胶凝材料取代部分水泥,一方面由于硅灰颗粒非常微小,大多数颗粒粒径小于1μm,仅为水泥颗粒直径的1/100,因此可以充分地填充在水泥颗粒之间,提高浆体硬化后的密实度。另一方面,硅灰中含有80%以上的无定形二氧化硅,能与水泥水化产物发生二次水化反应生成水化硅酸钙凝胶,改善界面过渡区,提高结构致密性,从而提高注浆料的抗折和抗压强度。但由于硅灰细度大,比表面积远远大于水泥颗粒,掺入注浆料中的硅灰吸附大量的减水剂和水,减少了水泥颗粒表面对水分子和减水剂分子的吸附,增加了水泥砂浆的稠度,增大了浆体黏性流动时颗粒之间的摩擦阻力,导致流动度减小,降低了水泥浆体的流动性[4]。如表3所示

表3 硅灰掺量对微膨胀注浆料拌合物工作性能及强度的影响

3 结束语

通过以上试验数据,可以得出甲酸钙、硅灰掺量对微膨胀注浆料强度和拌合物工作性能的影响趋势,最终得出符合规范要求的注浆料配比。

甲酸钙作为早强剂能显著提高注浆料的早期强度(12h、1d),使采用普通硅酸盐水泥的配方体系12h强度满足规范要求,但应控制掺入量,掺量过高时会导致28d后期强度出现倒缩现象,并影响注浆料拌合物的流动性能。综合考虑,最终选用0.5%为最佳掺量。

硅灰作为优良的矿物掺合料,其超细的颗粒尺寸和高不定形二氧化硅含量,兼具微小颗粒填充和二次水化作用效应,能显著提高注浆料硬化后的密实度,减少内部缺陷,对早期及后期强度均有非常明显的提升作用,当掺量7.5%时,会影响注浆料的工作性能。综合考虑,最终选用5%为最佳掺量。