基于EDEM的双向螺旋式排肥器排肥性能分析

2023-05-05郭厚强李同杰

郭厚强,张 瑾,李同杰*

(1.安徽科技学院 机械工程学院,安徽 凤阳 233100;2.安徽省农业科学院 农业工程研究所,安徽 合肥 230001)

化肥大量施用不仅增加农业生产成本、浪费资源,严重的还会污染水土,造成土壤酸化板结等,因而化肥减量增效成为农业发展亟须解决的问题[1]。水稻侧深施肥技术作为我国近年来主要推广的农业技术之一,对于保障粮食稳定安全生产有重要意义[2]。为达到化肥节本增效的目的,要使用先进的农业机械进行化肥深施[3]。水稻机插秧同步侧深施肥比常规撒施肥既能减少化肥用量,又能增产增效[4],具有肥料利用率高、作物高产稳产的显著特点[5]。排肥器作为施肥机具的核心部件[6],可按照目标施肥量进行可控施肥。因此设计研究性能优异的排肥器意义重大。目前侧深施肥装置所用的排肥器主要有螺旋式、外槽轮式、气送式等类型[7],其中螺旋式排肥器有对肥料物理特性要求低、可解决颗粒状肥料因潮湿堵塞排肥管路、可方便调节排肥量等优势[8]。

本研究以排肥器中的双向螺旋式排肥器和肥料颗粒为研究对象,对双向螺旋式排肥器进行设计,在EDEM中建立离散元模型,仿真分析双向螺旋式排肥器的排肥过程,并获取排肥性能数据,以验证其施肥性能。

1 双向螺旋式排肥器结构设计、模型参数确定

本研究对象是双向螺旋式排肥器和颗粒肥料,主要研究双向螺旋式排肥器作业时的排肥性能。首先对双向螺旋式排肥器的结构进行设计,并确定其模型参数,建立三维模型。

1.1 双向螺旋式排肥器结构设计

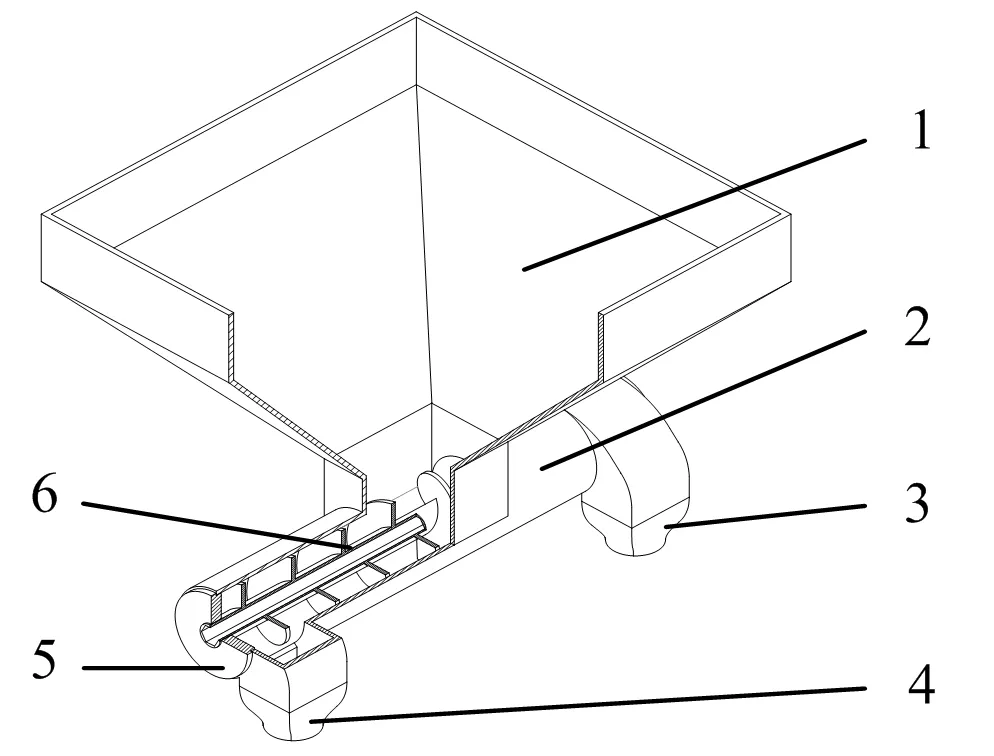

双向螺旋式排肥器主要由双向排肥螺旋轴、肥料箱、螺旋壳体、排肥口、挡片等组成,结构如图1所示。其关键部件双向排肥螺旋轴在电机驱动下,与螺旋壳体共同作用,将肥料箱中的颗粒肥料输送到排肥器两端的排肥口处排出,实现单个排肥器同时施两行肥的排肥作业。双向排肥螺旋轴由一对旋向相反的单线螺旋组成,可调节单圈排肥量和转速以改变排肥量,结构如图2所示。

图1 双向螺旋式排肥器结构Fig.1 Structure ofthe bidirectional spiral fertilizer device注:1为肥料箱;2为螺旋壳体;3为排肥口一;4为排肥口二;5为挡片;6为双向排肥螺旋轴。

图2 双向排肥螺旋轴的结构Fig.2 Schematic diagram of the bidirectional screw注:D为双向排肥螺旋轴外径;d为双向排肥螺旋轴内径;S为双向排肥螺旋螺距;b为螺牙厚度;h为螺牙深度。

1.2 双向螺旋式排肥器模型参数确定

双向排肥螺旋轴是双向螺旋式排肥器的关键部件,其单圈排肥量的大小是决定双向螺旋式排肥器排肥能力的重要指标,因此根据螺旋输送机构的工作原理对其进行设计。单圈排肥量理论值q0(g/r)的计算公式如下:

q0=2[π(D2-d2)S/4-bhLa]ρφ×10-3

(1)

由式(1)可知,双向螺旋式排肥轴的单圈排肥量与结构参数D、d、S、b、ρ和φ有关。为满足不同排肥量的要求,优选采用固定双向排肥螺旋轴单圈排肥量,通过电机调节控制双向排肥螺旋轴转速的方式,调节双向螺旋式排肥器的排肥量。

本装置以3个单体为一组搭载于井关PZ60D高速插秧机实现6行施肥。根据施肥作业要求:插秧同步施肥作业效率0.40~0.80 hm2/h、施肥量450~600 kg/hm2、宽幅1.8 m、行进速度0~1.8 m/s,设计双向螺旋式排肥器的双向排肥螺旋轴。根据式(1)将双向排肥螺旋轴结构参数设定为外径50 mm、内径16 mm、螺距40 mm、螺牙厚度3 mm。其中排肥口角度设置为135°。由于该排肥器水平放置,输送物料为颗粒肥料,物料的填充系数一般控制在60%以下,因此双向螺旋式排肥器填充系数φ取值0.55[9]。

根据式(2)计算得双向排肥螺旋轴的最高转速为125.2 r/min,则根据施肥量要求双向螺旋式排肥器单体的单圈排肥量应不低于31.0 g/r。

(2)

其中,n为双向排肥螺旋轴转速,r/min;nmax为排肥螺旋轴的临界转速,r/min;A为物料综合特性系数,A=28[10]。

2 肥料颗粒离散元模型建立与参数设定

2.1 肥料颗粒离散元模型

为获得颗粒肥料的仿真模型,从安徽辉隆集团五禾生态肥业有限公司生产的复合肥料(N-P2O2-K2O)中随机取100粒肥料,并测量三轴尺寸。根据等效直径计算公式(3),可得颗粒等效直径D为3.30 mm。

(3)

其中,D为等效直径,mm;L为平均长度,mm;W为平均宽度,mm;H为平均厚度,mm。

在EDEM中创建半径为1.65 mm肥料颗粒仿真模型(图3),按正态分布生成(0.75~1.25)r的颗粒仿真模型。

图3 肥料颗粒仿真模型Fig.3 Simulation model of fertilizer particle

2.2 仿真参数设定

根据离散元仿真要求,仿真前需确定相关参数,包括泊松比、密度、静摩擦系数、动摩擦系数等[11-12]。

肥料颗粒无弹性、塑性变形,可视为刚性体,所以肥料颗粒与肥料颗粒、肥料颗粒与排肥器几何体之间的接触模型,选用Hertz-Mindlin(no slip)接触模型[13]。本研究所使用的颗粒肥料(复合肥)、双向螺旋式排肥器材料(PLA塑料)及各材料之间的物理特性参数[14]如表1所示。

表1 离散元仿真模型参数Table 1 Discrete element model parameters

3 试验指标获取方法

3.1 网格划分方法

为研究双向螺旋式排肥器在工作时的排肥性能,参照NY/T 1003—2006中评价排肥均匀性试验方法,以相当于正常作业速度驱动机具通过测区并排肥,沿其前进方向按10 cm长度连续等分不少于30段,分别收集掉落在各小段内的肥料并称量其质量,测量精度为0.1 g,并采用网格划分的方法对该排肥器的排肥性能数据进行统计[15]。

网格划分时,对2个排肥口的试验区进行网格划分以获得监控排肥质量的监控区。沿Z轴正方向对2个排肥口的试验区按100 mm长度连续取30个分段,使每个试验区划分出30个长100 mm、宽100 mm的网格作为监控区,分别统计每个监控区的各个网格中的肥料质量,排肥质量统计网格划分设置如图4所示。

图4 排肥质量统计网格划分设置Fig.4 Setting of fertilizer discharge statistical section注:1为排肥口一试验区;2为排肥口二试验区;Z为双向螺旋式排肥器沿U型集肥槽水平行进方向。

3.2 排肥均匀性变异系数计算方法

通过式(4)~(6)统计每个监控区各统计网格中肥料颗粒的平均质量、标准差及排肥均匀性变异系数。以各统计网格之间的排肥均匀性变异系数作为评价指标,分析双向螺旋式排肥器的排肥性能,重复3次试验。

(4)

(5)

(6)

各统计网格间的排肥均匀性变异系数越小,则排肥器的排肥均匀性越好,排肥性能就越好。

3.3 单圈排肥量试验值测量方法

单圈排肥量的大小是决定双向螺旋式排肥器排肥能力的重要指标,因此需在工作中对设计的双向螺旋式排肥器的单圈排肥量大小进行测量,单圈排肥量试验值q1(g)可按照式(7)计算:

(7)

其中,M为两监控区中排肥质量总量,g;K为排肥轴在试验监控区中转动圈数;L0为监控区长度,L0=3 m;v为高速插秧机行进速度,m/s;m1i、m2i分别表示单次试验的试验一区、试验二区中第i个网格内肥料颗粒的总质量,g;n为双向螺旋排肥双向排肥螺旋轴转速,r/min。

3.4 排肥量计算方法

双向螺旋式排肥器排肥量为单位时间内从2个排肥口排出的肥料总质量。则双向螺旋式排肥器的排肥量理论值Q0(g/s)、试验值Q1(g/s),可分别根据公式(8)~(9)计算:

(8)

(9)

4 仿真试验与分析

4.1 EDEM软件仿真界面的试验参数设定

在EDEM中定义双向螺旋式排肥器水平沿Z正方、速度0.5 m/s,沿Z正方向,双向排肥螺旋轴转速为nr/min,绕其轴线逆时针旋转。颗粒工厂中,肥料颗粒为动态生成,从0 s开始沿Y轴负方向以初速度2 m/s自由下落,每秒生成25 000颗,共计60 000颗肥料颗粒。设置2个并列的U型集肥槽,以收集并观察颗粒肥料从排肥器中排出后的分布状况。长5 000 mm、宽80 mm、高50 mm,在双向螺旋排肥器排肥口下方50 mm处,并自动更新离散元仿真的值域。仿真模型运动参数设置如下:

颗粒工厂肥料颗粒在0~2.5 s内生成,方向沿负Y方向,速度设置为0.2 m/s;双向排肥螺旋轴在4~16 s内旋转运动,绕X轴逆时针旋转,转速设置为nr/min;双向螺旋式排肥器在6~16 s内沿X正方向水平运动。

在Simulator模块中设置计算时间步长为20%的Rayleigh时间,总仿真时间为16 s,每0.2秒保存1次数据;仿真网格设为2.5倍的颗粒半径。

仿真结束后,在Analyst模块中设置如图4所示的排肥质量统计网格,以统计监控区肥料颗粒质量。

4.2 仿真过程

双向螺旋式排肥器行进速度v为0.5 m/s,排肥轴转速n为105 r/min,仿真时间至第9秒的仿真试验过程,如图5所示。肥料颗粒由排肥口排至试验区,各个网格自动统计肥料颗粒总质量。

图5 仿真试验过程示意图Fig.5 Schematic diagram of simulation test process注:1为颗粒肥料;2为双向螺旋式排肥器;3为排肥口一试验区;4为排肥口二试验区;5为肥量监控区。Z表示双向螺旋式排肥器沿U型集肥槽水平行进方向。

4.3 仿真结果与分析

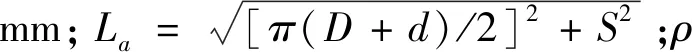

4.3.1 仿真结果 通过EDEM软件获得仿真试验数据,分别统计每个试验监控区的30个统计网格中肥料颗粒质量。根据试验指标获取方法对排肥质量统计结果进行数据处理,如表2所示。

4.3.2 排肥转速对排肥均匀性的影响 根据表2数据,在不同排肥螺旋轴转速下,分别对双向螺旋式排肥器的排肥口一、排肥口二的排肥均匀性变异系数进行单因素方差分析,如表3所示。

表2 双向螺旋式排肥器不同排肥转速下离散元仿真排肥结果Table 2 Discrete element simulation results of bidirectional spiral fertilizer drainer

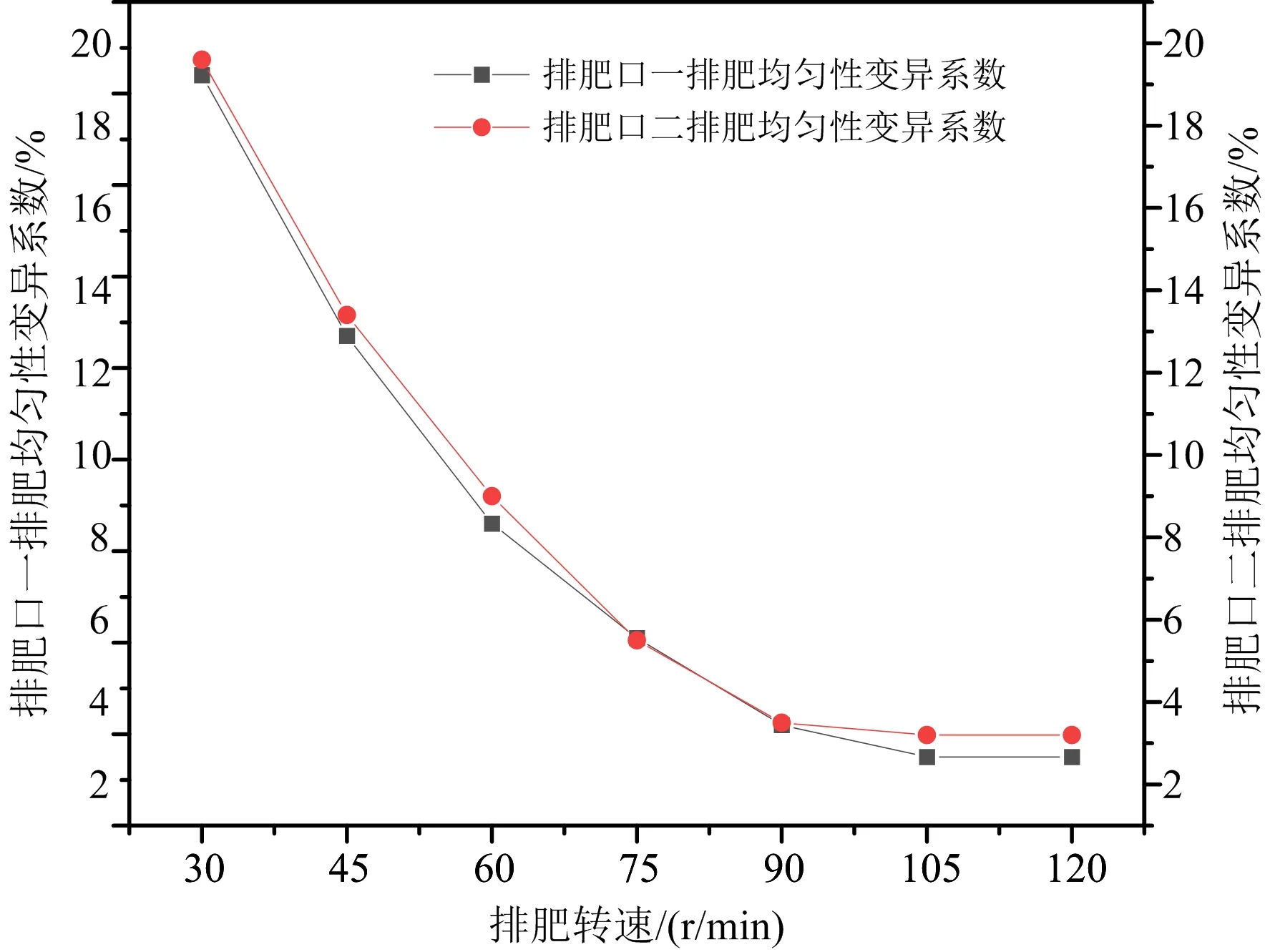

根据表2,可得如图6所示的排肥转速与排肥均匀变异系数的关系图。由表2、图6可知,双向螺旋式排肥器行进速度为0.5 m/s、双向螺旋排肥转速为30~120 r/min时,排肥均匀性变异系数为2.7%~20.8%,符合施肥机械质量评价技术规范中移栽施肥机械排肥均匀性≤40%的要求。

由表3可知,排肥口一、排肥口二的排肥均匀性变异系数P值均小于0.01,且R2≥0.98,说明排肥转速对排肥均匀性影响极为显著。

表3 排肥均匀性变异系数单因素方差分析Table 3 One-way ANOVA of the variation of fertilizer uniformity of fertilizer discharge

由图6可知,双向螺旋式排肥器行进速度为0.5 m/s、排肥转速为90~120 r/min时,2个排肥口排肥均匀性变异系数稳定在2.7%~4.9%。根据施肥质量评价标准,排肥均匀性变异系数越小,排肥均匀性越好。因此在排肥作业过程中,可优选的控制双向排肥螺旋轴转速为90~120 r/min,使得该排肥器的排肥均匀性处于较优状态。

图6 排肥转速对排肥均匀变异系数的影响Fig.6 Effects of rotational speed on uniform variation coefficient of fertilizer discharge

4.3.3 单圈排肥量比较分析 根据公式(1)以及复合肥颗粒密度ρ计算,双向螺旋式排肥器单圈排肥量理论值Q0为127.6 g/r,则单个排肥口单圈平均排肥量为62.8 g/r,满足最低31.0 g/r的设计要求。

根据公式(7)及表2,双向螺旋式排肥器单圈排肥量试验值Q1平均值为126.1 g,即单圈排肥量试验值平均值与理论值计算相差1.2%,说明设计的双向螺旋式排肥器模型结构合理,符合设计要求。

4.3.4 排肥量比较分析 根据表2可知,在高速插秧机行进速度为0.5 m/s、排肥转速为30~120 r/min时,排肥量理论值与试验值的误差在0.4%~2.38%,说明双向螺旋式排肥器排肥量试验值与理论值误差较小。

根据表2,将排肥螺旋轴转速与排肥量试验值进行线性拟合,回归曲线如图7所示。回归数学模型拟合度R2为0.99,表明曲线拟合好,排肥转速与排肥量呈线性正相关关系,如式(10)所示。

图7 排肥转速对排肥量的影响Fig.7 Effects of rotation speed on fertilizer discharge

y=2.110 8x-0.289 2

(10)

其中,y为排肥量,g/s;x为双向螺旋排肥轴排肥转速,r/min。

5 结论

采用离散元仿真技术对双向螺旋式排肥器排肥作业过程进行仿真分析,获得在高速插秧机正常行进、不同排肥转速下的该排肥器排肥质量数据,并进行数据处理分析以验证其排肥性能。结果表明,当高速插秧机正常行进且排肥转速为30~120 r/min时,排肥均匀性变异系数为2.7%~20.8%,符合施肥质量评价标准,且在90~120 r/min排肥转速下,排肥均匀性变异系数稳定在2.7%~4.9%,单圈排肥量的理论值与试验值误差小于1.2%,排肥量理论值与试验值误差小于2.38%。综上,本研究设计的双向螺旋式排肥器模型合理,其排肥性能符合施肥机械质量评价技术规范,可为双向螺旋式排肥器的优化设计和双向螺旋式水稻侧深施肥机精准排肥提供参考。