沸石分子筛催化材料在二氧化碳转化中的应用

2023-05-05陈焕浩范晓雷

陈焕浩, 范晓雷

(1. 南京工业大学 化工学院, 江苏 南京 211816;2. 南京工业大学 材料化学工程国家重点实验室, 江苏 南京 211816;3. 曼彻斯特大学 化学工程系 化工学院, 英国 曼彻斯特 M13 9PL; 4. 浙江大学 温州研究院, 浙江 温州 325006)

0 引 言

二氧化碳(CO2)是主要的温室气体,其过量排放的主要原因是化石燃料的大量使用。然而,从能源角度来看,CO2也是最为廉价、丰富的碳源,可以通过化学转化制备高附加值燃料和化工产品。开发高效的CO2化学转化和利用技术是推动碳捕集利用(CCU)技术快速发展的关键,对我国实现双碳战略目标具有重要意义[1]。然而,CO2具有极高的热力学稳定性和动力学惰性,如何实现CO2的高效活化和定向转化一直是该领域的研究难点和热点[2]。

CO2分子具有较高的C—O键能(783 kJ/mol)和标准吉布斯自由生成焓(-394.38 kJ/mol),因此CO2高效活化过程需要附加的高能量输入。目前,CO2活化转化通常采用CO2分子分解和高能量态物质协同转化两类反应,并通过高活性催化剂和高能量输入(包括热、光、电、以及等离子体等)引发反应。例如,CO2分解可生成CO和O2,其中CO是合成气关键组分之一,可进一步通过费托合成技术生成液态碳氢燃料。然而,该反应存在反应温度高、CO2转化效率(2 000 K时,CO2转化率仅为1.5%)、以及能效利用低(5 000 K时,能效利用率仅为35%)等问题[3-4]。通过高能量态物质来协同活化和转化CO2是另一个策略,包括CO2-烷烃干重整制合成气[5-6]、CO2加氢制化学品和燃料[1, 7-9]、以及CO2-环氧化合物协同转化制环装碳酸酯[10-12]等。此外,高能量输入是实现CO2高效活化的关键之一,通常可以通过热化学、电化学、光化学、以及等离子体激活转化等手段实现。

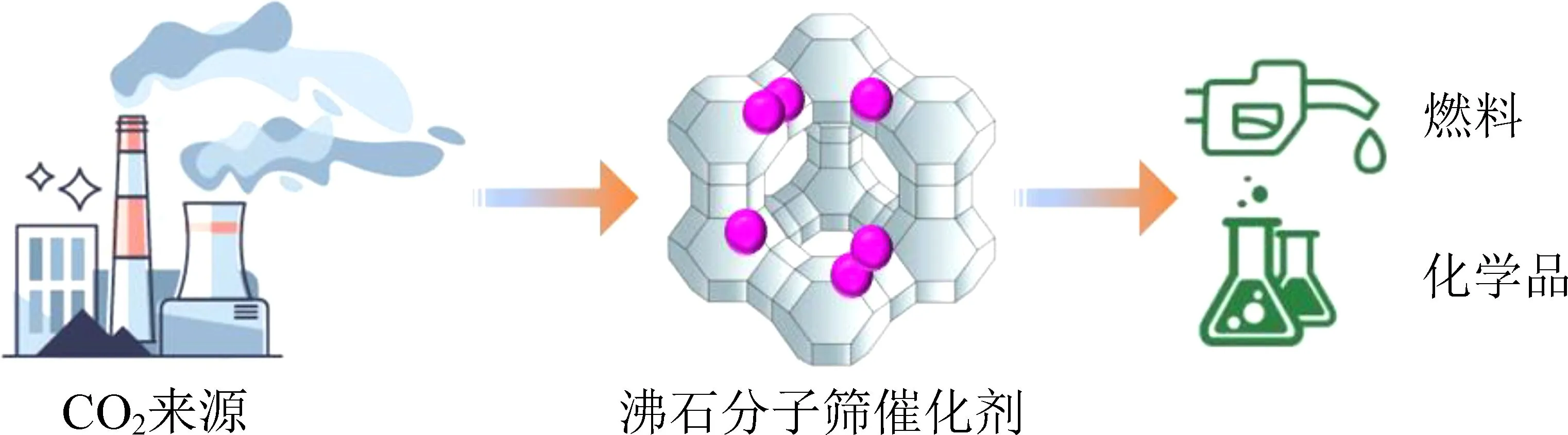

综上所述,在CO2转化利用过程中,如何实现高效活化CO2分子是提高其转化效率和转化体系能量效率的关键。高活性催化剂的开发一直是CO2化学转化过程的核心基础之一。其中,催化剂微结构的高效调控尤为重要,包括金属位点与载体之间的强相互作用、金属位点的尺寸和空间位置、以及催化剂载体的孔道结构和表面性质等,是提高CO2转化效率和目标产物选择性的关键。沸石分子筛具有均一的孔道结构、较高的比表面积、以及高水热稳定性等特点,是一种优异的负载金属活性位点载体,被广泛用于CO2转化催化剂研究领域[13]。此外,沸石分子筛本身是一种优异的固体酸/碱催化剂,可通过孔道尺寸和形状实现择形催化,与金属催化活性位点耦合,能够实现CO2转化制芳烃和烯烃等高附加值化学品和燃料[14-16]。为此,本文对沸石分子筛催化材料在CO2转化利用领域中的应用进行了简述(图1),针对沸石催化剂在CO2热化学转化和等离子体催化等方面的应用研究进行了详述,旨在帮助读者了解沸石分子筛催化剂在CO2转化利用方面的研究现状,并对该研究领域进行了前瞻性展望。

图1 沸石分子筛催化材料用于CO2化学转化制高附加值化学品和燃料Fig. 1 Zeolite-based catalytic materials for CO2 utilizationto produce value-added chemicals and fuels

1 CO2热化学转化制高附加值化学品和燃料

对于CO2热化学转化制高附加值化学品的案例,有效调控催化剂活性位点的性质、位置和可接触性是提高转化效率和产物选择性的关键。沸石分子筛是一种具有规整微孔结构、高结晶度、以及高水热稳定性的无机材料,在工业催化领域有着极其广泛的应用[17-18]。近年来,通过沸石晶体负载或封装金属纳米粒子的策略,可以制备出具有优异催化性能的多相催化剂,被广泛应用于CO2热化学转化利用领域[19-21]。以下将详细介绍沸石分子筛催化材料在CO2-CH4干重整和CO2加氢方面的应用研究进展。

1.1 CO2-CH4干重整制合成气

CO2和甲烷(CH4)是两种典型的温室气体,将其协同转化为可利用的化学品,对我国实现双碳战略目标具有积极意义。我国南海蕴含丰富的天然气,其主要成分为CH4和CO2(>50%),因此开发CO2和CH4协同转化和直接利用新技术意义重大。CO2-CH4干重整反应一直是该领域的研究重点,该反应可同时转化两种温室气体,同时获得重要目标产物合成气(CO和H2),可被用作原料气进一步合成高附加值化学品和燃料[22]。然而,CO2-CH4干重整反应通常要求较高的反应温度(>600 ℃),在热化学转化过程中,存在金属活性位点烧结、催化剂表面和床层积碳等问题,因此开发具有抗烧结和抗积碳性能的催化剂是实现该反应规模化应用的关键。当前,该领域研究主要集中在研制低成本、高活性和稳定性、以及耐烧结耐焦化的催化新材料上。

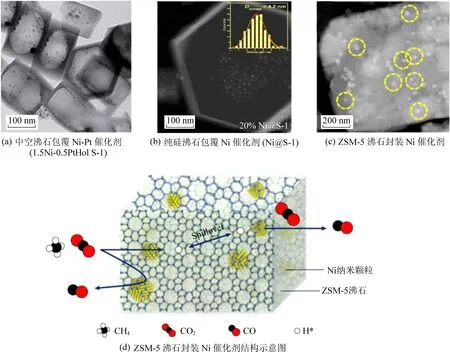

通过沸石分子筛包覆、封装或限域等策略制备的负载型金属催化剂具有活性位点分散度和热稳定性高等特点,在高温热催化过程中表现出优异的抗烧结和抗积碳行为[23-31]。大连理工大学郭新闻教授团队[24]研制了中空纯硅沸石包覆Ni-Pt催化剂(1.5Ni-0.5Pt@Hol S-1),该催化剂含有高分散的Ni-Pt双金属纳米颗粒,如图2(a)所示。归功于金属活性位点的高分散度和超小粒径尺度(平均粒径为4.40 nm),该催化剂表现出优异的CO2-CH4干重整反应稳定性(6 h连续评价后,积碳量仅为1.0%)。大连理工大学石川教授团队[25]构筑了一种高金属负载(~20%质量比)的中空纯硅沸石包覆Ni催化剂(Ni@S-1),如图2(b)所示,该催化剂表现出优异的CO2-CH4干重整活性,反应速率达到20.0 molCH4/gcat/h。同时,沸石包覆纳米金属策略有效提高了催化剂的长期反应稳定性,与传统负载型催化剂相比,该催化剂在150 h内保持非常稳定的活性。英国曼彻斯特大学范晓雷教授团队[26]采用不同合成策略研制了一系列纯硅沸石包覆Ni催化剂,并研究了催化剂微结构(如Ni活性位点的粒径和空间位置等)对CO2-CH4干重整反应的影响规律。研究结果证实了晶种诱导合成的纯硅沸石包覆Ni催化剂(Ni@SiO2-S1)具有稳定的CO2和CH4转化率(80%和73%)。此外,CO2-CH4干重整反应通常伴随着水煤气变换反应,而逆水煤气反应受热力学平衡限制难以发生,因此催化剂微结构的理性设计尤为重要。浙江大学肖丰收教授等[6]研制了MFI型沸石分子筛封装纳米Ni颗粒催化剂(Ni@HZSM-5),如图2(c)~(d)所示,并通过调控沸石孔道环境来强化氢溢流效应,实现纳米Ni颗粒周围富含高密度活性氢物种,从而有效抑制水煤气反应,促进CO2转化还原为CO。该催化剂的CH4对CO2还原能力达到了2.9 molCO2/molCH4,而CO收率可达3.9 molCO/molCH4,在我国南海富CO2天然气的直接转化利用方面具有良好的应用前景。

图2 沸石封装纳米金属催化剂用于CO2-甲烷干重整反应[6, 24-25]Fig. 2 Zeolite-encapsulated metal nanoparticles catalysts for dry reforming of CH4 with CO2[6, 24-25]

1.2 CO2加氢制高附加值化学品和燃料

利用可再生能源电解水制得的绿氢,并利用绿氢还原CO2将其转化为高附加值化学品(如甲醇、乙醇等)和液体燃料(如汽油、航煤等),是实现双碳战略目标的另一条可行途径[7, 32-37]。其中,CO2加氢还原制醇类燃料(如甲醇、乙醇)是CO2资源化循环利用的重要途径之一。然而,受反应热动力学限制,该反应过程通常需要高温高压的苛刻条件,催化剂扮演着非常关键的角色。其中,如何提高金属活性位点的活性和稳定性是该领域研究的重中之重。沸石分子筛晶体封装金属活性位点策略可以有效提高活性位点的分散度和高温稳定性,有望研制用于CO2加氢制醇类燃料的高性能催化剂。例如,Hu等[38]采用HKUST-1纳米颗粒作为前驱体,成功将超小Cu/ZnOx纳米颗粒(粒径~2 nm)封装于Na-ZSM-5晶体中。研究结果证实沸石晶体封装策略能有效避免Cu-ZnOx界面的分离,实现金属间界面的协同增效,从而获得较高的甲醇时空产率(44.8 gMeOH/gCu/h),明显优于商业Cu/ZnO/Al2O3催化剂(8.5 gMeOH/gCu/h)。

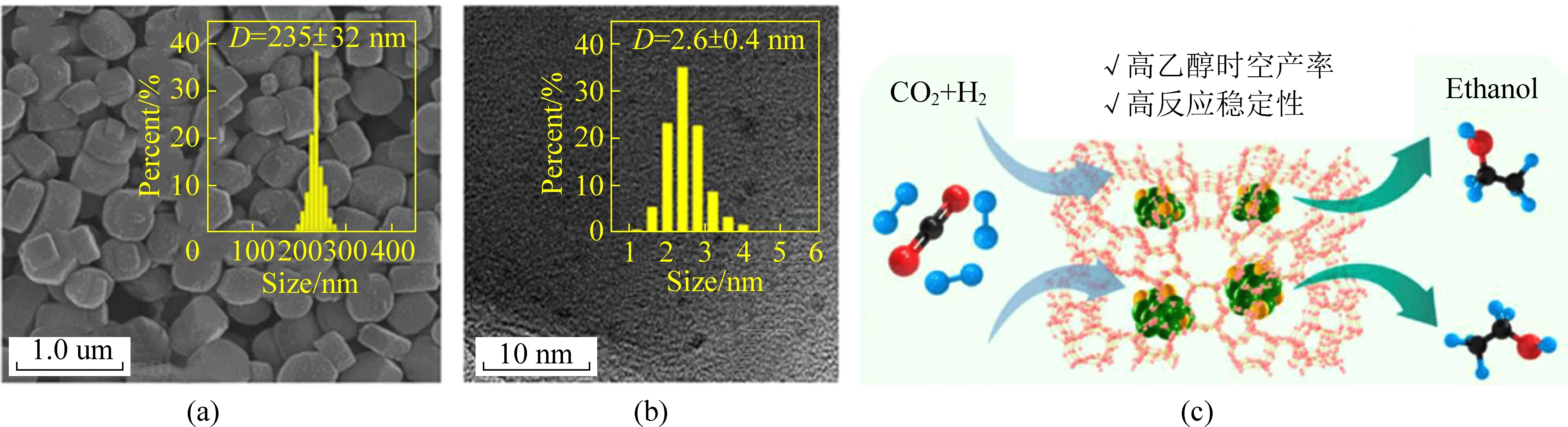

针对CO2加氢制乙醇体系,厦门大学王野教授团队[39]研制了一种纯硅沸石封装Rh催化剂(Na-Rh@S-1),所制备催化剂的Rh粒径尺度约为2.5 nm,乙醇时空产率可达72 mmolethanol/gRh/h。沸石晶体封装的策略有效防止了Rh纳米颗粒在高温热催化过程中烧结团聚,提高催化剂的长期稳定性(100 h内保持活性不变)。此外,脱水沸石分子筛是一种优异的CO2加氢催化剂载体,将金属活性位点担载在沸石晶体中,可实现CO2加氢反应和副产物水吸附移除的原位耦合,实现吸附增强CO2加氢[40-43]。例如,Jong等[44]以13X沸石为载体负载Ni-Ce催化剂,所制备催化剂的CO2转化率和甲烷选择性均达到100%,并在100个吸附-脱附循环测试中保持活性不变。综上可看出,沸石分子筛晶体封装策略能够制得高活性和稳定性的金属活性位点,有望研制出高性能的CO2加氢催化剂。

图3 纯硅沸石限域Rh催化剂(Na-Rh@S-1)用于CO2加氢制乙醇[39]Fig. 3 Silicate-1 zeolite confined Rh catalyst for CO2 hydrogenation into ethanol[39]

目前,CO2直接加氢研究主要集中在短碳链化合物(如甲烷、甲醇、低碳烯烃等)方面。CO2直接加氢制高碳烃过程一直存在CO2难活化、碳链增长难、产物选择性差等难题,目标烃产物的收率较差。芳烃(包括对二甲苯和四甲基苯)是一类重要的基础化合物,其下游产品在航空航天和国防科技等重要领域有着极其重要的作用。目前,芳烃化合物主要来源于石油行业,因此开发新的芳烃合成技术具有重大意义。其中,通过构筑氧化物和沸石分子筛双功能催化材料,将CO2加氢制甲醇和甲醇制烃过程耦合,是CO2加氢制芳烃化合物的一个可行途径。在双功能催化剂体系中,芳构化反应过程主要发生在沸石分子筛孔道中,因此沸石的物化性质(包括形貌、孔道结构、酸性等)是影响芳烃目标产物收率和产物分布的关键因素。例如,中国科学院上海高等研究院孙予罕研究员团队[45]设计出具有轴长度、形貌和表面酸性可调特性的多级孔ZSM-5分子筛,并耦合高活性的ZnZrOx纳米复合氧化物(图4)。所制备催化剂能够实现高效的CO2加氢制芳烃,同时有效调控芳烃产物分布。研究结果证实了适当延长HZSM-5的轴和钝化外表面酸位可以有效提高对二甲苯的选择性和收率,相反,缩短轴长度可得到较高选择性的四甲基苯。综上可以看出,沸石分子筛在双功能催化剂体系中有着举足轻重的作用,如何构筑特殊结构的沸石分子筛材料来提高双功能催化CO2加氢制碳氢化合物的效率是该领域的研究重点。

2 整体式结构沸石分子筛催化材料

CO2化学转化通常是高碳含量(如CO2-CH4干重整)或高放热(CO2加氢)反应过程,因此催化剂的耐烧结和耐积碳性能尤为重要。传统颗粒型催化剂存在一些明显的缺陷,如床层压降大,反应物在催化剂表面分布不均、以及催化剂床层内部温度场分布不均等。整体式结构催化剂是近几十年发展起来的新型催化材料,具有床层压降低、传质传热性能好等优点[46]。整体式结构催化剂的基本构造由载体(如堇青石蜂窝陶瓷、泡沫碳化硅等)、涂层和活性组分三部分组成。其中,载体通常具有较低的比表面积,不利于直接负载活性组分,因此在载体表面涂覆高比表面积的涂层是制备整体式结构催化剂的关键。沸石分子筛因其高比表面积、较好的耐高温和耐化学腐蚀性,是一种常见的整体式结构催化剂的涂层材料。近年来,整体式结构沸石分子筛催化材料被广泛用于CO2转化利用、甲醇制烯烃、以及催化裂化等领域[47-48]。例如,Tsubaki等[49]在泡沫碳化硅表面合成了纯硅沸石分子筛,并负载Ni活性位点,所制备整体式催化剂在CO2-CH4干重整反应中表现出优异的活性和稳定性(图5)。英国曼彻斯特大学范晓雷教授与南京工业大学陈焕浩教授团队合作[50]在碳化硅泡沫表面合成了形貌可控的NaA沸石分子筛涂层,并浸渍Ni活性组分,该催化剂在CO2加氢制甲烷反应中表现出优异的反应活性和稳定性,CO2转化率和甲烷选择性达到78.7%和97.7%。然而,上述整体式催化剂的活性组分均是通过简单的浸渍策略负载于涂层表面,仍存在结合力差、抗烧结和抗积碳性能欠缺等缺陷,不适用于高温CO2转化过程。该合作团队[5]进一步采用有机配体保护策略在泡沫碳化硅表面合成纯硅沸石限域纳米Ni催化剂,所制备催化剂在CO2-CH4干重整制合成气中表现出优异的抗烧结和抗积碳性能。因此,如何针对特定的反应体系,理性设计和构筑整体式结构沸石分子筛催化材料,是该领域未来发展的重要方向之一。

3 非热等离子体-沸石催化剂协同驱动CO2转化

前面提到,CO2具有极高的热力学惰性和化学稳定性,其加氢过程需要高能量输入(高温高压)和高性能催化剂。如何开发新型CO2催化转化技术,实现温和条件下的CO2资源化利用,将有助于推动CO2转化增值利用技术的发展。非热等离子体(non-thermal plasma)是一种高效的外场强化手段,其优异的分子活化能力能够在非热条件下活化CO2分子产生活性物种(如激发态分子和原子),实现原子/分子尺度的反应过程强化[51-52]。其中,等离子体与高活性加氢催化剂协同耦合,可在温和条件(如常温常压)驱动CO2加氢制碳氢燃料(如甲烷、甲醇等)[53-54]。例如,大连理工大学易颜辉教授团队[55]采用实验和计算相结合的方法研究了等离子体协同Cu基团簇催化剂驱动CO2加氢制甲醇,CO2转化率和甲醇选择性分别为10%和50%。英国利物浦大学屠昕教授团队等则开发了一种新型等离子体反应器,通过循环水电极降低反应器温度,有效提高CO2加氢制甲醇的效率,CO2转化率和甲醇收率分别为35%和10%[54]。然而,用于等离子体驱动CO2加氢的高性能定制催化剂开发研究仍比较匮乏。

非热等离子体催化研究主要采用介质阻挡放电(dielectric barrier discharge)耦合催化剂固定床的常规等离子体反应器,等离子体放电强度主要受催化剂本身微结构和床层空隙率影响,从而影响CO2活化和转化效率。例如,大连理工大学Zhang等[56]采用模拟手段证实了催化剂孔径尺度是影响等离子体放电和强度的关键因素之一。英国曼彻斯特大学范晓雷教授与南京工业大学陈焕浩教授团队前期设计构筑了一系列适用于等离子体驱动CO2加氢的镍基催化剂,证实了催化剂微结构(如活性位点的粒径和空间位置、孔结构)在系统中的关键作用,揭示了催化剂与等离子体之间的相互作用机制、以及催化机理[57-59]。沸石分子筛晶体具有规整的孔道结构、较高的比表面积、以及可调控表面性质,非常适合于等离子体催化体系(如CO2加氢[59-60]、合成氨[61-63]等)。例如,陈焕浩教授等[60]研制了一种BETA沸石分子筛负载Ni-La催化剂,并用于等离子体驱动CO2甲烷化体系,重点研究了沸石表面酸碱性对催化性能的影响规律。研究结果证实了Na+交换的BETA沸石分子筛材料有利于CO2的表面吸附和解离,有效提高了等离子体驱动CO2加氢反应效率,催化剂的CO2转化频率达到了1.45 s-1,而甲烷选择性达到了97%。

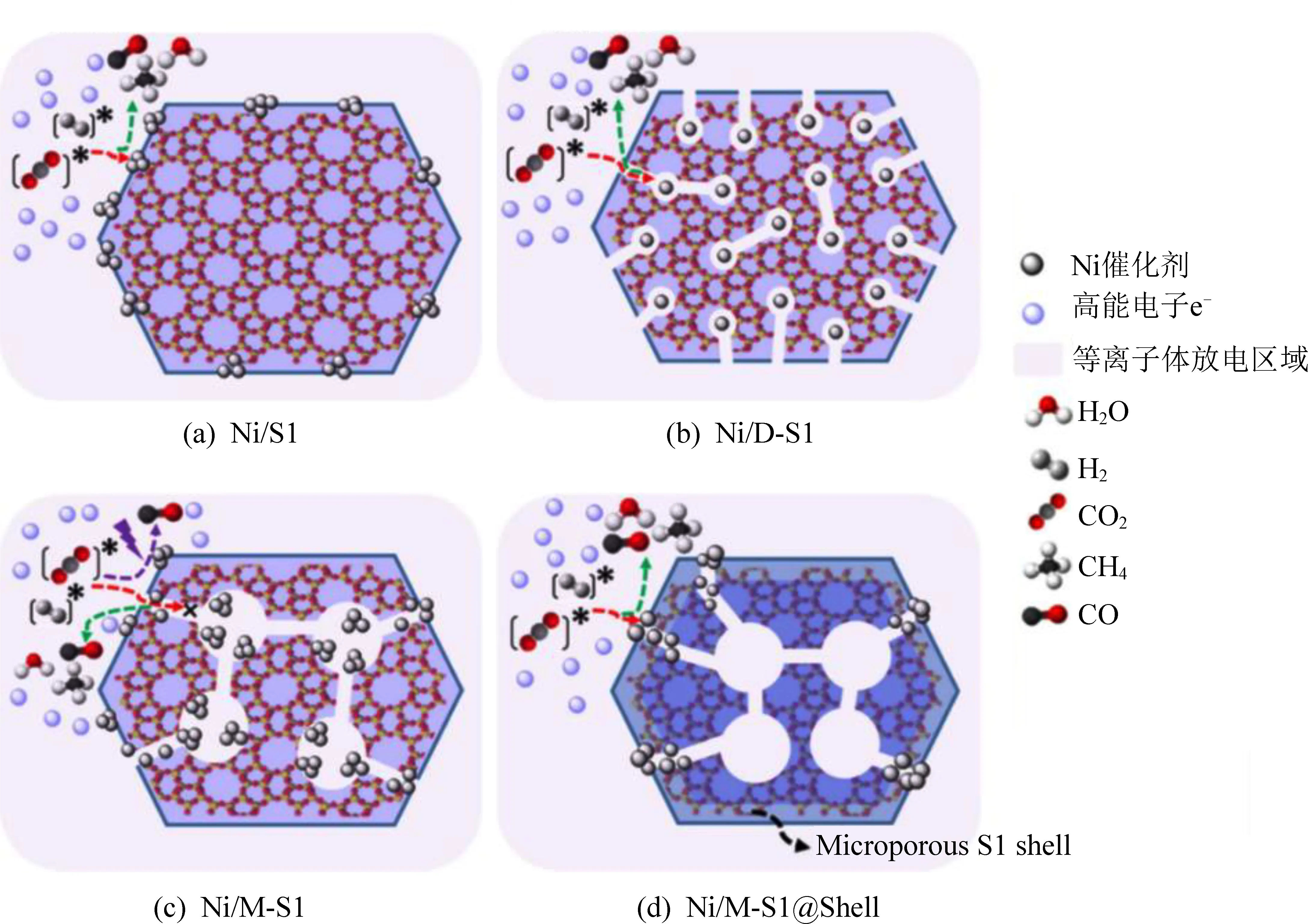

除了催化剂载体的表面性质,金属活性位点微结构(如粒径、空间位置和可接触性等)是影响等离子体驱动CO2加氢反应效率的另一个关键因素。例如,英国曼彻斯特大学范晓雷教授团队[59]前期采用了不同合成方法制备了具备不同微结构特性的多孔纯硅分子筛负载/包覆镍催化剂(Ni/silicalite-1,图6),首次探究了负载型镍基催化剂的设计(例如载体孔结构、金属活性位点分散度及其在多孔载体内的空间位置)对等离子体催化CO2加氢制甲烷反应的影响规律,阐明了等离子体及被其激活的气相反应物对表面催化反应的催进作用机制,为进一步设计并开发适用于等离子体催化体系的新型高效催化剂指明了方向,从而有利于更好地研究等离子体与催化剂之间的协同催化机理。该工作深入探讨了等离子体与催化剂之间的作用机理(图6)。具体来说,在低电压条件下,等离子体在气相中激活的反应物活性组分浓度较低,由于其在气相和多孔分子筛内的扩散会碰撞近而失活,因此反应物活性组分只能与负载在催化剂外表面的金属活性位点接触并产生反应。因此,活性位点位于分子筛外表面的催化剂表现出更高的反应活性和选择性。在高电压条件下,等离子体激发的反应物活性组分的浓度较高,有利于其扩散到多级孔分子筛催化剂的孔内部,进而与高度分散的金属活性位点结合,从而得到较高的反应活性和选择性。然而,由于介孔分子筛催化剂中金属活性位点主要位于催化剂内部的封闭介孔中,等离子体激活的活性物质很难扩散到活性位点的表面,从而表现出较低的反应活性。

图6 纯硅沸石负载Ni催化剂微结构对等离子体驱动CO2加氢甲烷化性能的影响[59]Fig. 6 Effect of microstructure properties of the silicalite-1 supported Ni catalysts on plasma catalytic CO2 methanation[59]

综上可看出,催化剂的微结构在等离子体驱动CO2转化过程中扮演着非常关键的角色。针对等离子体驱动CO2甲烷化体系,Ni基催化剂的性能仍存在一些改进空间:1)催化剂载体的孔结构可能是影响等离子体放电和CO2气相活化效率的主要因素,其调控仍然是提高催化剂效率的关键;2)Ni基活性位点微结构(如粒径、金属助剂种类等)是影响CO2表面加氢效率的主要因素,仍需进一步设计调控。因此,以多孔沸石分子筛材料为载体的催化新材料在等离子体驱动CO2转化过程仍具有广阔的研究前景。

4 结论与展望

沸石分子筛催化材料在传统化工及环境治理等领域发挥着巨大的作用,在新兴技术领域也展现出了巨大的潜力。在我国双碳背景下,CO2催化转化提质技术是实现碳排放资源化重要手段之一。沸石分子筛由于其结构和合成可控性高,在设计高效CO2化学转化催化剂领域展现了独特的应用前景。本文简述了当前沸石分子筛催化材料在CO2转化领域的应用研究进展,包括沸石分子筛催化材料在CO2-CH4干重整、CO2加氢、以及等离子体驱动CO2转化反应中的开发及应用实例。相关研究结果表明沸石分子筛催化材料在CO2化学转化领域的应用前景广阔,针对反应体系需求,理性设计并可控构筑高性能沸石分子筛催化材料可以最大限度地提高CO2转化效率和产物收率,并抑制催化剂失活。为此,理性构筑沸石分子筛催化材料用于CO2催化转化提质应该是未来我国的研究重点之一。

尽管沸石分子筛催化材料在CO2转化领域表现出良好的应用前景,但仍有很多方面值得深入开展研究:

(2)面向高通量CO2转化过程,结合3D打印技术,实现整体式结构沸石分子筛催化材料的可控制备,将成为该领域的重要发展方向。

(3)面向新兴催化技术(如电催化、等离子体催化等),设计开发相应的费石分子筛催化材料,也必将为沸石分子筛催化材料的应用提供全新的可能性。