离子膜氯碱工业中废盐资源化的应用与挑战

2023-05-05梁子誉谢勇冰吉庆华马金星曹宏斌

梁子誉,谢勇冰,吉庆华,马金星, *,曹宏斌

(1. 广东工业大学 生态环境与资源学院 大湾区城市环境安全与绿色发展教育部重点实验室,广东 广州 510006; 2. 中国科学院过程工程研究所, 北京 100190; 3. 清华大学 环境学院清华大学水质与水生态研究中心, 北京 100084)

0 前 言

2020年,我国工业用水量达1 030.4亿m3,占全国总用水量的17.7%[1],工业废水排放量为177.2亿m3。尽管相较于以往,我国工业废水排放管理成效显著,但目前废水排放总量仍然不容忽视。在全球气候持续变化与水资源禀赋波动的大背景下,面对日趋严峻的工业用水危机以及工业废水排放造成的环境污染问题,工业废水零排放作为实现污水资源化利用的重要路径被重点提及[2-5]。“废水零排放”是指工业废水经过重复利用后,通过深度处理技术将废液中盐类和污染物浓缩至99%以上进行处置或回收再利用,无任何废液排出工厂。过去10年间,我国在造纸和纸制品业、煤炭开采和洗选业以及纺织业等细分领域中已完成多项重要工业废水零排放实践与工程示范。如能达水务公司于2014年建成“中水回用装置”深度处理王子制纸工厂制浆废水,目前每日产出高纯度中水近4万t,为包括王子纸业在内的7家周边企业提供生产用水;2017年,中国煤科杭州研究院率先利用“预处理+膜浓缩+蒸发结晶”工艺,实现了鄂尔多斯某年产1 500万t煤矿矿井水的零排放处理,再生水品质满足《生活饮用水卫生标准》(GB 5749—2006)指标要求。

国内外广泛采用的工业废水零排放的技术路径包括“预处理+膜浓缩+膜分盐+蒸发结晶”工艺单元。工业废水经过一系列的处理,会形成以氯化钠及硫酸钠为主要电解质的废盐或者高浓度废盐水。目前我国废盐年产量已经超过了2 000 t,但现阶段处理废盐的手段仍以堆放和填埋为主,处置率普遍低于20%、资源化利用规模比例极小,几乎为空白。工业废盐与废盐水的处置和资源化手段滞后,已成为了制约工业废水零排放的瓶颈之一。以肥料制造业零排放先行者灵谷化工为例,其废水回用每年可节省开支80余万元,但该项经济收益远低于其前期投入的2亿元基建成本和每年6 000万元的运维费用,亟需进一步拓展废水零排放过程中资源回用的范畴[6]。从废盐产量以及我国处置现状来看,国内废盐资源化的市场潜力巨大。以氯碱行业为例,废盐和高浓度废盐水可以当作离子膜氯碱(或称作离子膜烧碱)工业的原料[7-8],若能通过离子膜氯碱工艺将废盐和废盐水转变为更有价值的工业产品,进一步延伸废水零排放技术链,主动填补下游工艺体系中空白,将在未来工业废水零排放市场布局中占据主动优势。

在国家与地方政府的大力推动下,我国利用工业废盐作为原料的氯碱工业规模发展迅速,目前全国约有近90万t新增产能的氯碱工业项目使用工业废盐作为生产原料。然而相较于传统氯碱工业中使用纯NaCl作为原料,分盐后的工业废盐中(以NaCl为主)仍含有少量或微量的硬度离子、重金属以及有机质等杂质,这些杂质会从多方面对电解装置产生污染。尤其针对离子膜氯碱工业,电解装置产生污染主要体现在离子交换膜的污染上,离子膜被污染后会降低系统的工作效率并最终导致产率的下降。为更好理解与解决该问题,本论文将详细介绍离子膜氯碱工业中废盐资源化的工艺以及运行参数,目前面临的主要挑战——膜污染的原因及其应对的策略,以及离子膜氯碱工业中废盐资源化的展望,以期促进工业废水零排放过程中废盐资源化技术研发与应用。

1 离子膜氯碱工业中废盐资源化工艺

1.1 离子膜氯碱工艺的基本原理

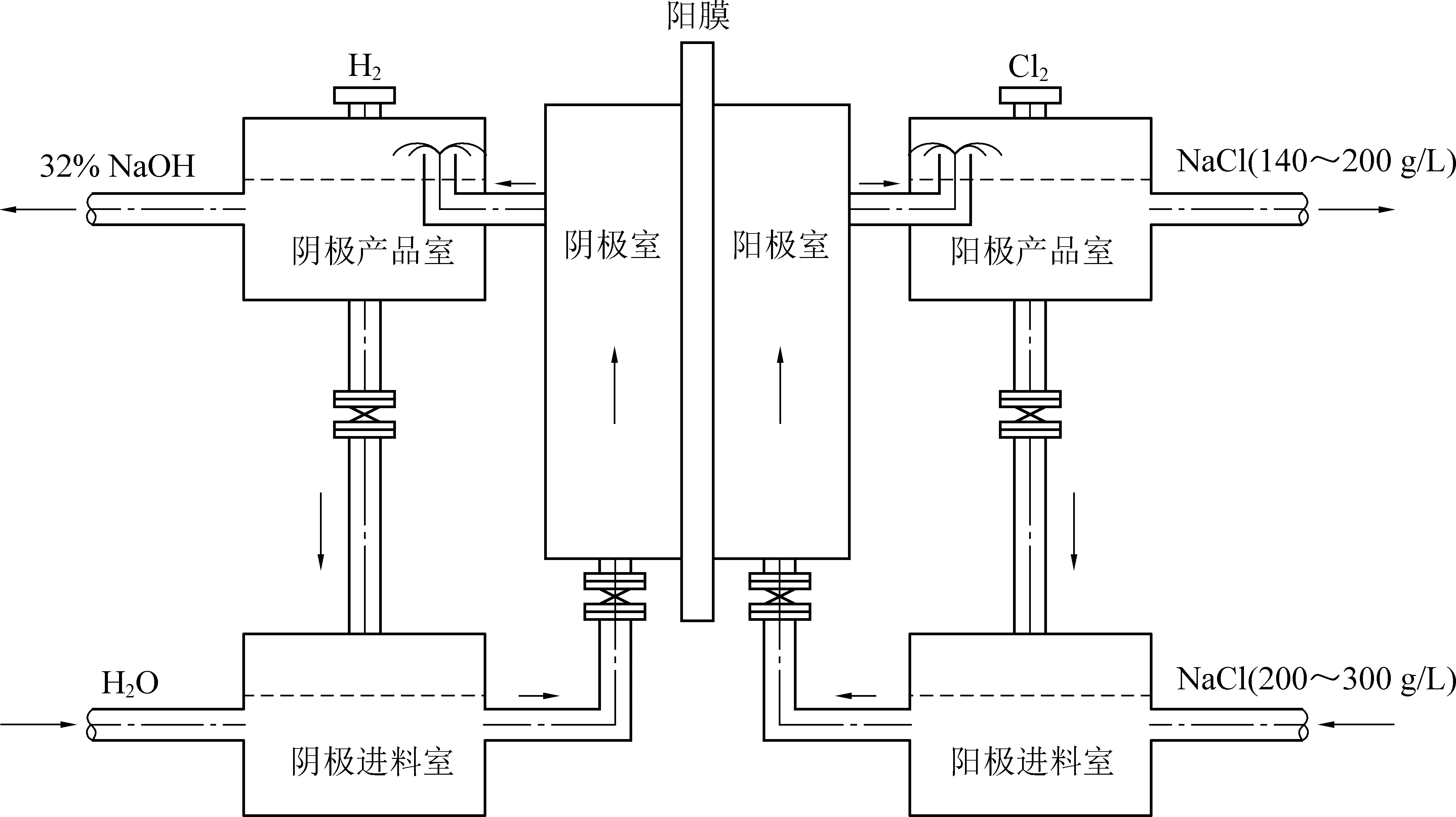

在离子膜氯碱工艺中,离子膜(即阳离子交换膜,简称阳膜)把电解槽分隔为阳极室与阴极室,电极室内各设阳极与阴极。电解过程中,二次精制盐水进入阳极室,纯水(含有一定量的NaOH溶液以提升电解槽的导电性)加入阴极室,如图1所示[9]。电极通电后,水电离出的H+得到电子在阴极表面产生H2,而二次精制盐水中的Na+则穿过离子膜由阳极室进入到阴极室,形成离子膜氯碱工艺的重要产品,NaOH(烧碱)。与此同时,二次精制盐水中的Cl-则在阳极表面失去电子产生Cl2。电解后的淡盐水则从阳极室导出,与高浓度精制盐水混合后提升浓度进行循环使用。

图1 离子膜电解槽电解反应基本原理图Fig. 1 Schematic representation of the electrolyzer forthe ionic membrane-based Chlor-alkali technology

1.2 离子膜氯碱工艺的运行概况

现行离子膜氯碱工艺中,阳极进料室的精制NaCl盐水质量浓度为200~300 g/L(优选浓度范围200~260 g/L)。过饱和盐水受降温影响会导致NaCl结晶析出,使离子膜受到机械破坏、使用寿命缩短;而如果精制盐水浓度低,会导致水滞留在羧酸与磺酸层间,产生界面剥离,造成膜性能下降与运行能耗上升。出槽淡盐水质量浓度为140~200 g/L(优选浓度范围160~180 g/L)、烧碱质量分数为32%[9-11]。

操作过程如图2所示,精制盐水通过阳极进料室进入电解槽的阳极室,其流量由每个电解槽的自调阀来控制,以保证阳极液的浓度达到规定值。精制盐水在阳极室中进行电解产生氯气,同时NaCl浓度降低。电解槽进、出口之间的NaCl分解率约为50%。电解后产生的氯气和淡盐水混合物进入阳极产品室,并进行气体和液体分离。氯气进入氯气管后送往氯气收集罐。阳极产品室中的淡盐水通过循环泵一部分经液位自调控制送往脱氯工序,另一部分送往阳极进料室循环利用,淡盐水的流量由自动控制[12]。

图2 离子膜氯碱电解装置循环系统工艺流程示意图Fig. 2 Process flow of the circulation system of the ionic membrane-based Chlor-alkali electrolysis system

阴极液在阴极室电解产生氢气和烧碱,由于目前商业化阳膜的阳离子(Na+)选择率可达98%,烧碱溶液中杂质含量极低(<30 mg/L NaCl)。大部分碱液作为产品被收集,另有小部分碱液回流至阴极进料室与水混合准备再次进入阴极室以保证阴极室内阴极液体导电良好。氢气则进入阴极产品室上方的氢气收集管送往氢气罐中被收集。

1.3 工业废盐应用于离子膜氯碱工艺

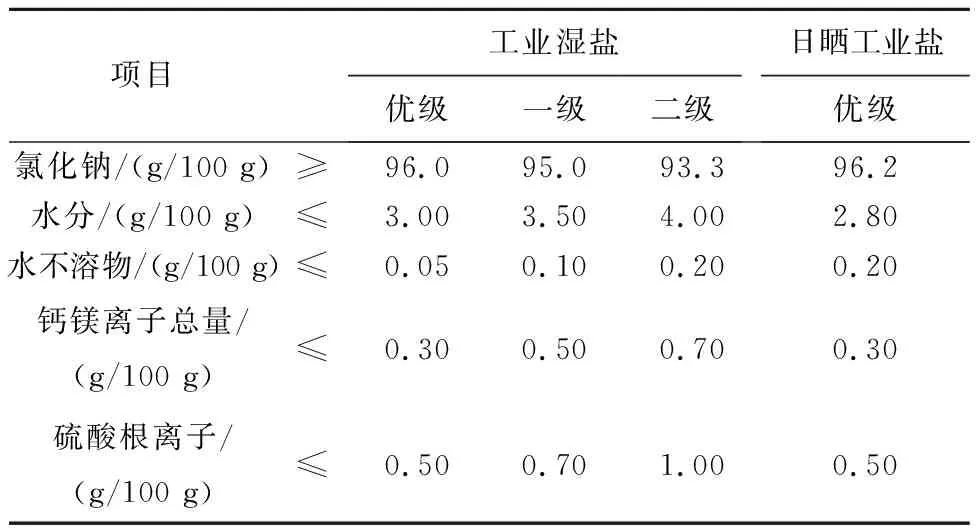

工业废盐用于离子膜电解工艺,品质需要达到离子膜工艺的使用要求,如目前一般要求总有机碳(TOC)小于10 mg/L[10]。而工业废盐的成分复杂、杂质含量高,很多情况下需要进一步通过热氧化、溶解过滤、湿式催化氧化、电氧化和结晶等工序处理后才能投入使用。表1将我国现行工业湿盐、日晒工业盐指标与离子膜烧碱用精制湿盐指标作对比,可以发现只有优级湿盐的氯化钠含量、水分、水不溶物三项指标(日晒工业盐氯化钠含量、水分两项指标)可达到离子膜烧碱用的精制湿盐指标(表2),而钙镁离子总量与硫酸根离子含量仍不达标;此外,有些工业废盐还含有有机组分,这些不达标的指标都需要经过额外的工艺处理后才能投入离子膜氯碱工业中使用。

表1 工业盐指标(GB/T 5462—2015)[13]

表2 离子膜氯碱用精制湿盐指标[13]Table 2 Index of refined wet salt for ionicmembrane-based Chlor-alkali electrolysis[13]

需要注意的是,工业废盐即使经过上述工序处理后各项指标达到使用要求,也仍然存在品质不均和品质波动问题,可能对离子膜氯碱工艺的设备造成永久损害。因此,使用工业废盐作为进料的离子膜工艺,需要经过特殊设计,以适应离子膜电解的使用环境,进一步降低盐中有机物含量和使用风险,从而保证离子膜工艺生产的稳定运行[15]。

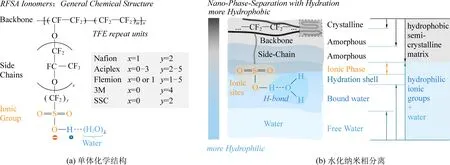

2 离子膜氯碱所面临的主要挑战——膜污染问题

在离子膜氯碱工艺之中,目前主流的离子膜包括全氟磺酸型离子膜(Perfluorinated Sulfonic-Acid,PFSA,结构如图3所示)、全氟羧酸型离子膜以及全氟磺酸与全氟羧酸复合膜[16]。其中,全氟磺酸离子膜的电阻小、膜电压降小、能耗较低;全氟羧酸离子膜化学稳定性相对较好,机械强度高,能够适应较恶劣的环境;全氟羧酸与全氟磺酸复合离子膜集合了两种离子膜的特点,一侧是相对较薄的羧酸层、另一侧是电阻相对较小的磺酸层,因此兼具膜电压降相对较小、机械强度较高的优点,得到普遍应用[17]。

图3 全氟磺酸型离子膜(PFSA)单体的化学结构以及水化纳米相分离示意[18](图片版权归美国化学学会所有)Fig. 3 General chemical formula for the PFSA ionomers and their phase-separated morphology and properties (Adapted from ref[18] with permission. Copyright © 2017 American Chemical Society)

离子膜氯碱工艺中电解槽运行能耗、产品质量与离子膜性能密不可分,而废盐精制盐水中微量的硬度离子、重金属以及有机质等杂质,会通过多种作用力改变离子膜性质,从而降低系统的工作效率并导致产品产率的下降。现有研究结果显示,离子膜分离过程中产生的污垢与污染物种类有关,主要包括以下四大类:1)颗粒/胶体污染:颗粒/胶体沉积于离子膜表面形成污垢,堵塞离子传输通道;2)有机污染:有机污染物吸附在离子膜上形成污垢;3)无机污染:由于pH变化或者反应形成微溶或难溶物沉积于膜表面;4)生物污染:微生物在膜表面上形成生物膜进而污染离子膜[19-20]。由于工业废盐除杂过程中可以有效去除颗粒/胶体物质,且电极液高盐、含活性氯的环境会极大抑制微生物的生长,因此,膜的无机污染与有机污染是离子膜氯碱工业废盐资源化所面临的主要挑战。

2.1 常见离子膜污染机理

2.1.1 阳离子的作用机制

废盐水经过二次精制后仍含有一定量的钙、镁离子,它们会与特定阴离子基团在电解槽中形成微溶或不溶物,例如MgCO3、CaCO3、CaSO4等[21],从而污染离子膜。而在电解过程中,Ca2+、Mg2+、FeⅢ/FeⅡ、Ba2+、Ni2+、Sr2+等会与阴极室的OH-反应生成不溶性沉淀物质,或沉积在电解槽内,或混入阴极液中造成NaOH产品纯度降低。此外,杂质阳离子也会诱发竞争性的可逆污染,即在穿过阳膜的输移过程中,杂质阳离子占据离子膜的活性位点,与钠离子发生传质竞争,使得钠离子转移速率下降,整体上表现为阴极的NaOH产率降低。

2.1.2 阴离子与硅胶体的影响

2.1.3 溶解性有机质的影响

溶解性有机污染物作用于离子膜受诸多因素影响[24],包括有分子量、进料溶液的pH、物质的溶解度、分子的电荷量、分子的结构、表面粗糙度和离子膜通道的孔径等。例如,Allison解释了分子量对离子交换膜系统中有机污染的影响[25]。中低分子量的有机物在离子交换膜系统中引起的污垢是可逆的,很容易通过化学清洗去除,而分子大的有机物将使离子交换膜系统产生不可逆的污染。此外,不同生产工艺会引入特定的人工合成化合物,如洗涤剂、染料等[26-27],也是潜在离子交换膜的污染物[28]。值得注意的是,由于离子膜氯碱中所用的阳膜表面带负电,会抑制大多数溶解性有机物的静电吸附[28],但全氟化的疏水性骨架可通过疏水性作用力吸附废盐溶液中的痕量疏水性有机污染物,从而影响离子膜的性能。

盐水中的金属离子(如Ca2+、Mg2+)会与有机物质结合生成配合物与螯合物,从而影响离子膜氯碱工艺的性能,但这部分机理有待进一步研究。

2.2 常用的离子膜污染表征技术与方法

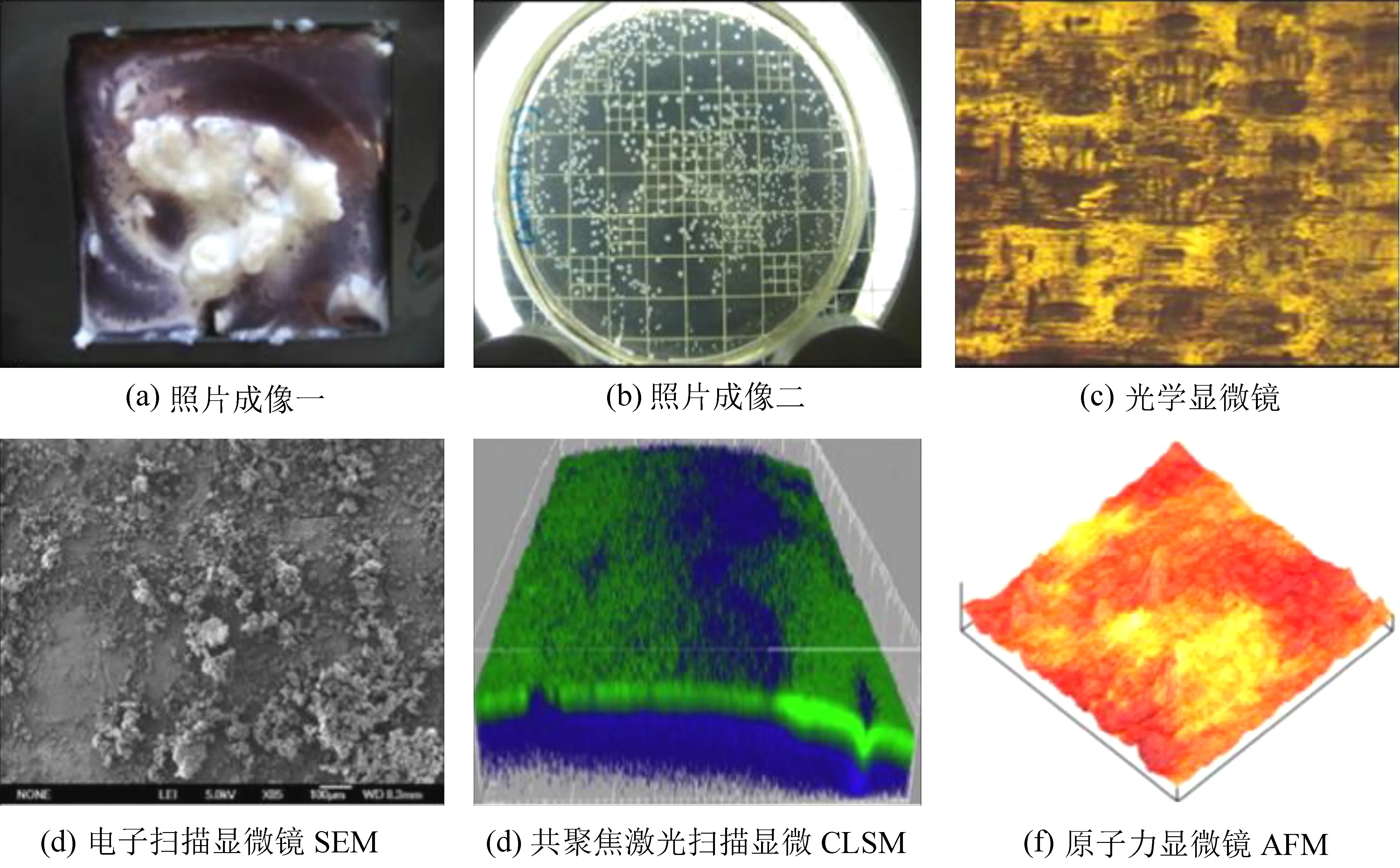

为准确理解离子膜污染过程,提出相应的防控策略,需开发与建立膜污染表征技术与方法。目前,离子膜污染的表征方法主要包括可视化分析、膜特性分析、污垢成分分析3类。可视化分析包括照片成像、光学显微镜技术、扫描电子显微镜(SEM)技术、共聚焦激光扫描显微(CLSM)技术、原子力显微镜(AFM)技术等(如图4所示)。其中,扫描电子显微镜(SEM)是最常用的可视化分析方法,如图4(d)所示,可结合X射线衍射(XRD)对污垢的元素组成进行分析,或结合拉曼光谱进行污垢物种鉴别。膜特性分析的对象包括:膜Zeta电位、表面接触角、阻抗与电导率、离子迁移数法或交换容量等,可通过污染前后性能变化侧面反应膜污染的程度。污垢成分分析方法主要是用多种物理化学方式来分析污垢的成分以及各种参数,从而表征离子膜的污染程度。常用的污垢成分分析方法有:燃烧法、光谱分析法、层析法等。这些方法由于需要将膜拆卸下来并取得膜上的污垢,属于异位监测方法(或称autopsy)。在拆卸与取污垢的过程会引起污垢的脱落或损失,导致表征结果不精确[29]。

图4 常见的用于表征离子膜污染程度的可视化分析方法[29](图片版权归Elsevier出版社所有)Fig. 4 Visualization technologies assessing ion exchange membrane fouling(Adapted from ref[29]with permission. Copyright Ⓒ 2016 Elsevier)

其中,原位电化学阻抗分析法(EIS)作为一种原位膜特性监测方式,相较于其他异位膜污染监测手段更为精确,被认为是较优的离子膜污染表征方法。在使用EIS法原位监测离子膜污染情况时,当观察到离子膜阻抗的斜率发生突变时,则说明离子膜上产生了不可逆污垢,导致离子膜性能受损[30]。在离子膜氯碱工业中,电解槽长期运行后(1年以上),即便经过清洗,离子膜性能也无法恢复至最初状态,说明膜产生了永久损伤/不可逆污染。因此,对离子膜性能进行实时在线监控,厘清杂盐中不同组分对膜的关键影响,开发长效解决废盐资源化膜污染难题的方法,对提升该工艺过程的效能具有至关重要的作用。

3 解决杂盐氯碱工艺中膜污染的策略

3.1 强化进料管理与预处理

通过进料管理与预处理把进料中潜在的污染物去除是预防膜污染的有效方法。常见的特殊设计手段有:1)在工艺单元前端多处设置监测系统以在线分析盐水成分指标,在超标时采取停车、降低电流等措施以保护电解槽,直到各项指标达标后重新开始运行;2)增加入槽微量杂质离子去除工艺(如高效混凝[31]、靶向吸附等),用于保护离子膜不受无机污染;3)强化氧化工艺单元[32],如使用次氯酸、臭氧以及高级氧化工艺来深度去除溶解性有机物(如保证TOC <5 mg/L),以保障进料指标[15]。

3.2 制定合适的膜清洗策略

离子膜清洗方法主要分为化学清洗法与物理清洗法,其中化学法主要体现在原位清洗策略上,而物理法是将离子膜从装置中拆卸出来后再异位清洗。

离子膜的原位清洗主要利用不同化学药剂来应对不同的污垢[33],其中:1)酸洗,通过盐酸等洗液溶解膜上的CaCO3、MgCO3等无机垢,研究表明,酸洗在大多数情况下可高效清洁离子膜的污垢[28, 34];2)碱洗,例如NaOH溶液可以促进有机污染物水解,对油性物质引起的膜污染有良好的清洁效果,但是碱洗有可能会加重无机污染[34];3)盐洗,主要利用了盐析效应来去除蛋白质,破坏静电相互作用[35];4)添加强氧化剂,可与碱洗结合去除膜面有机污染物,原位化学清洗所使用的酸、碱、盐、强氧化剂的用量、比例及添加顺序,应结合离子膜污染的实际情况而确定[28],当充分掌握膜污染形成的规律,可制定周期性清洗策略延长装置、离子膜的使用寿命。

离子膜的异位清洗主要是人工拆卸离子膜系统上的离子膜,利用超声、液压冲洗、气动等物理方法清洗膜上污垢,这种异位清洗一般可以解决绝大多数膜污染问题,包括前文所提及的不可逆污垢[28]。然而异位清洗需要人工拆卸膜组件,系统将长时间停止运作,耗费大量的人力与时间成本,因此使用异位清洗需要谨慎考虑。

3.3 优化运行工况

对于离子膜电解系统而言,改善其本身的工作条件,以寻求最佳运行工况也是解决膜污染问题的一个重要思路。合理设置流体力学参数,如流速与流态。高流速可以产生湍流擦洗膜表面[36],从而破坏沉积的胶体以及附着的有机污染物。此外,合理控制电流强度与频率等参数也有利于膜污染的防治。如通过应用脉冲电场,可以抑制离子膜表面凝胶层的形成[37]。然而目前我国对于废盐离子膜氯碱工艺的运行工况设置以及操作条件仍缺乏参考资料,有待研究补充。

4 总结与展望

本文介绍了废盐离子膜氯碱工艺的实现机理,总结了现阶段面临的主要挑战——膜污染问题;分析了常见的离子膜污染机制以及膜污染表征技术,进而提出了应对膜污染问题的可能的策略。目前我国在理论层面上,关于进料水质参数对离子膜氯碱工艺的影响、离子膜氯碱工艺条件选择与操作控制等方面的研究还有待加强。此外,废盐离子膜氯碱工艺主要使用阳离子交换膜,后续研究需重点关注低电阻、高机械强度、耐污染、价格低廉的新型阳离子交换膜的研发与优化。

我国目前对废盐的处置率较低,废盐资源化几乎是空白。针对工业废盐的巨大产量和处置难题,废盐资源化在未来有着巨大的市场。行业应及早开始积累废盐资源化相关的技术经验,开发或引进相关技术,抢占国内行业有利位置,以保证未来在国内国际“零排放”与“废盐资源化”市场占据优势。