柴油机缸内两相流卷吸效应对燃烧模式的影响 *

2023-05-04林学东李德刚刘迎澍

杨 淼,林学东,李德刚,刘迎澍

(吉林大学,汽车仿真与控制国家重点试验室,长春 130022)

前言

柴油机的高效率属性使其在动力源中占有优势,在交通运输、农业机械等行业应用广泛。由于柴油燃料具有黏性大、挥发性差、自燃性好等特点,因此采用压燃的着火方式,确定了独特的预混合燃烧与扩散燃烧相结合的燃烧模式。两种燃烧过程的控制,直接影响柴油机的综合性能,现今许多柴油机技术,旨在增加预混合燃烧的占比,以减少氮氧化物和碳烟排放[1]。

经过长期研究,大比例预混合燃烧的低温燃烧过程被认为是未来柴油机高效清洁燃烧技术的关键[2-3]。组织低温燃烧的核心思想是通过组织适当的浓度场,控制高温区域及其面积,由此抑制碳烟和NO的生成,并通过合理组织燃烧模式获得高的热效率。近年来,研究学者针对低温燃烧理念提出了多种新型燃烧模式,如HCCI、MK、PCCI、PPC 等燃烧模式,在这些燃烧模式中预混合燃烧在燃烧过程中的占 比 备 受 关 注[4-7]。Nissan 的 MK(modulated kinetics)燃烧系统为了增加预混合燃烧的占比,利用大量 EGR 延长着火滞燃期,使得喷油过程完全在着火滞燃期内完成,着火前形成比较均匀的预混合气,同时将涡流比提高到 9~12 以提高混合速率,由此将NOx排放控制在50×10-6以内[8]。Wu 等[9]在研究RCCI 发动机预混比对微粒排放的影响过程中发现,聚积态微粒的产生主要集中在扩散燃烧过程,通过延长滞燃期,增大预混合燃烧占比可以有效地降低聚集态微粒排放。Gautam 等[10]在研究PPC 燃烧模式的过程中发现,应用EGR 技术延长滞燃期,使更多的燃料与空气混合的同时,EGR降低缸内温度,实现低温且清洁高效的燃烧过程。Yin 等[11]研究PPC 燃烧模式过程中通过优化燃油多次喷射方式,使燃料的中心集中在靠近气缸中心的位置,减少燃气混合物产生的热量与缸套之间的传热的同时,促进预混合燃烧过程,由此提高发动机热效率。

预混合燃烧的顺利进行主要依赖于预混合气的形成,而缸内气流的运动状态对燃料与空气的混合过程起决定性作用[12]。合理设计燃烧室结构形状,可以有效组织缸内气流强度及速度场分布的时空特性[13-14]。现代直喷柴油机燃烧室采用缩口且底部中央凸起的结构形状,有效利用压缩挤流,使燃烧室内的气流强度适应转速的变化,并由此促进空气与燃料的混合,改善扩散燃烧过程[15-19]。高压喷射的燃油进入气缸后,经历破碎、雾化、蒸发与混合等一系列过程,在这一复杂的过程中背景气流条件起着重要的作用。但是,关于油束喷入气缸后与背景气流特性相互作用机制对预混合气形成过程影响,以及这种混合气形成机制对燃烧模式和性能的影响方面的研究报道却甚少。

本文选取两种不同的燃烧室结构,形成不同的气流运动状态,并引入无量纲Jet 数,由此研究在一定的喷射压力下喷雾相对不同背景气流的卷吸效应。分析了基于卷吸效应的预混合气形成机理,以及燃烧模式的形成及其对性能的影响。

1 喷雾的卷吸效应

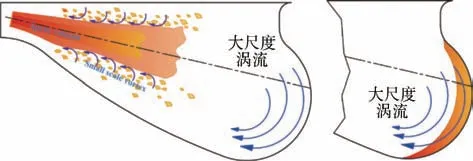

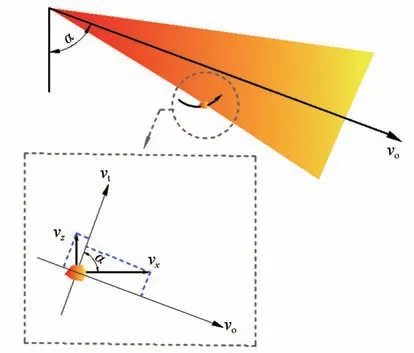

内燃机喷雾的卷吸效应,是指在喷射过程中缸内背景流场作用于油束的动态效应,如图1 所示,当喷射的油束贯穿背景气流而与之发生相对运动时,在两相流的摩擦剪切作用下在油束外表面形成连续的小尺度涡流,迫使油束表面液滴脱离油束,同时卷吸周围空气进入油束内部,促进油气的混合。背景流场在燃烧室结构的导向作用下形成燃烧室内的大尺度涡流,引导缸内两相流的宏观运动方向,油束的运动方向受到背景气流运动方向的影响,当两者运动方向一致时,卷吸效应消失。在卷吸效应存在的时间内,燃油与空气混合形成预混合气,从而决定燃烧模式中预混合燃烧的占比。对一定的喷射条件,大尺度涡流对燃烧室结构有很强的依赖性,燃烧室结构直接影响涡流尺度的大小、涡流的运动方向和涡流强度。本文通过仿真方法分析了两款不同燃烧室结构内预混合气形成机理,以此为压燃式内燃机燃烧过程的组织或控制方式提供理论依据。

图1 卷吸效应示意图

2 试验与仿真条件

2.1 试验设置

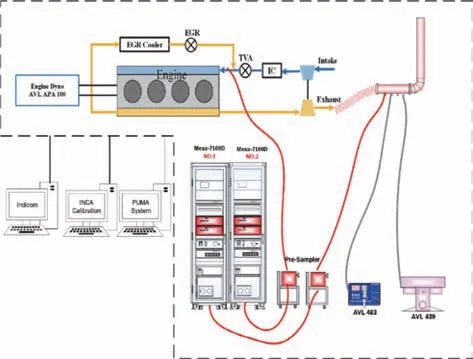

本研究中试验使用的发动机基本技术参数及试验工况如表1所示。试验台架的布置如图2所示,设备明细如表2 所示。所选工况对应该发动机经济性最佳的工况点。采用两段喷射喷油策略,总喷油量为37.8 mg,两燃烧室预喷油量和喷射时刻的设置有所差别,其中缩口燃烧室预喷油量为6 mg,喷射时刻为356 °CA,扩口燃烧室预喷油量为2.5 mg,喷射时刻为353 °CA。喷射压力是影响卷吸效应的重要参数,两燃烧室试验设定的喷射压力均为100 MPa。

表1 样机的技术参数

表2 设备明细表

图2 试验台架布置示意图

选取的两种燃烧室形状如图3 所示,其中缩口型燃烧室的缩口比为0.9,底部中央凸起斜面呈凹陷状,由此使更多的气流在压缩过程中在燃烧室内形成挤流,中央凸台与底部凹坑过渡平缓,使得全局大尺度涡流较为完整;扩口型燃烧室,底部中央凸起斜面为直线,燃烧室入口为扩口形,压缩过程中燃烧室内挤流不规则且强度较弱,由此扩大混合气形成空间,燃烧室外侧壁面设有凸台,由此将喷射后的全局涡流划分为两个部分,底部凹坑处受壁面凸台和过渡斜面的阻碍,涡流强度较弱。

2.2 仿真设置

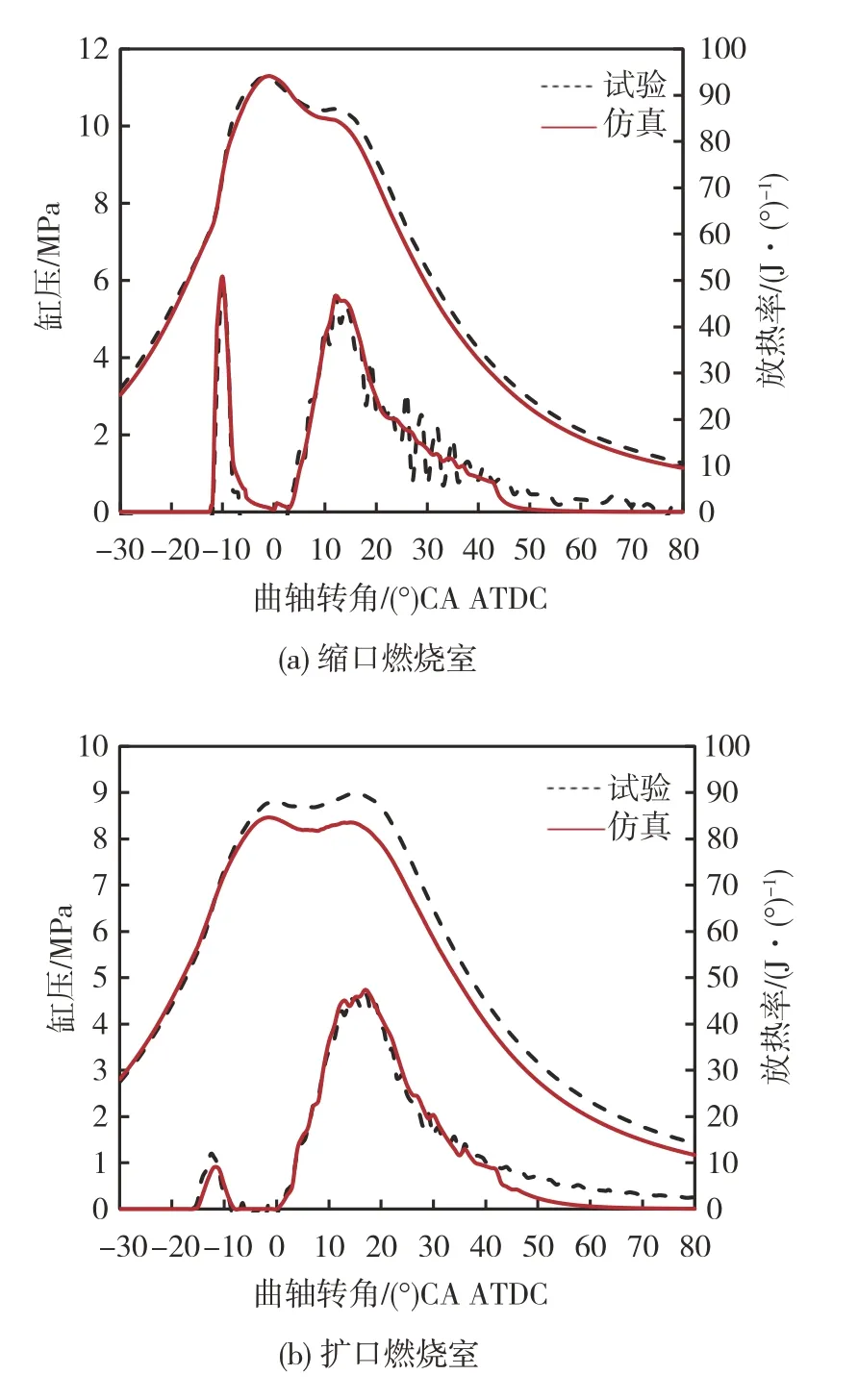

本研究采用AVL-FIRE 软件对上述两燃烧室的工作过程进行仿真。为了节省计算时间,进行了进气阀关闭后(IVC)到排气阀开启前(EVO)期间内的包括燃烧在内的发动机缸内循环模拟。该模型使用了六面体网格,通过网格独立性检查,确定最佳网格尺寸为约1 mm[20]。湍流模型选用k-zeta-f 模型,液滴相互模型选用O-Rourke 模型,液滴破碎模型选用KHRT 模型,NO 模型选用Dukowicz 蒸发模型,燃烧模型选用相关火焰模型。图4 为两个燃烧室上止点(TDC)的网格模型。设定模型参数后,通过试验缸压和放热速率验证了模型的准确性,缸压和放热速率数据来自50个工作循环的平均数据。结果如图5所示,分别计算两种燃烧室缸压和放热率的试验值与仿真值之间的误差,最大误差不超过8%,试验结果与仿真结果保持了令人满意的一致性,模型参数设置合理。

图5 模型验证

3 结果分析

3.1 燃烧模式

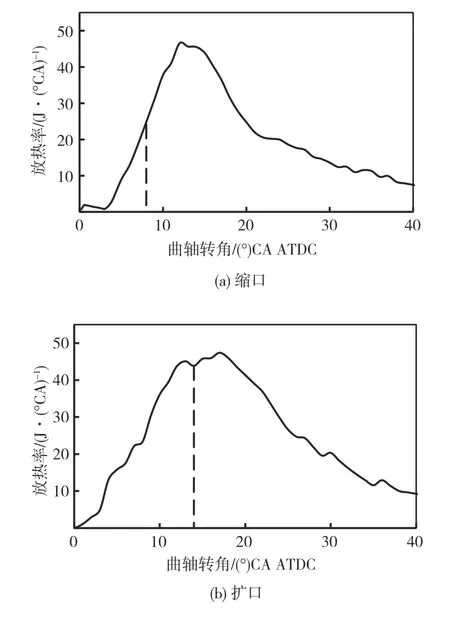

压燃式内燃机的燃烧模式主要由预混合燃烧过程和扩散燃烧过程组成,但对一定的喷射量,预混合燃烧的占比不同,以及预混合燃烧及扩散燃烧过程的组织方式不同,对内燃机性能影响很大。预混合燃烧反应一般在喷射前期在燃烧室空间发生,而扩散燃烧反应区主要集中在燃烧室壁面附近。两种燃烧室的燃烧过程均一化反应速率分布如图6 所示,在缩口燃烧室中喷射开始后,在363 ℃A开始预混合燃烧,365 ℃A 喷油结束时仍处在预混合燃烧过程,在367 ℃A时燃烧室壁面出现扩散燃烧反应,368 ℃A预混合燃烧基本结束,表现出典型的PDC 预(混合-扩散)燃烧模型。而在扩口燃烧室中喷射开始后,在361 ℃A 开始燃烧,滞燃期相对缩口型燃烧室延长1 ℃A,当油束碰壁后,在燃烧室结构的导向作用下燃油沿燃烧室壁面上下展开的同时,出现二次预混合燃烧现象,此时预混合燃烧和扩散燃烧共存,这种燃烧过程持续到374 ℃A,表明扩口型燃烧室以二次组织预混合燃烧过程的方式提高预混合燃烧过程的占比,这种燃烧模式定义为二次预混合扩散燃烧模式(DPDC)。PDC 燃烧模式和DPDC 燃烧模式的放热规律曲线特性如图7 所示,虚线对应时刻为预混合燃烧结束时刻,根据预混合燃烧阶段的放热量与总放热量的比值定义预混合燃烧占比,缩口燃烧室的PDC燃烧模式其预混合燃烧占比为7.9%,占比较小,预混合燃烧时间短,所以这种燃烧模式的关键在于抑制预混合燃烧过程的前提下如何组织扩散燃烧。而扩口燃烧室的DPDC 燃烧模式其预混合燃烧占比为28.2%,占比较大,且预混合燃烧时间长,这种燃烧模式的关键在于如何控制预混合燃烧过程。

图6 均一化反应速率

图7 两燃烧室放热率曲线

3.2 背景气流状态

缸内气流流场的特性主要取决于燃烧室的结构形状,而油束与背景流场的相对运动状态决定混合气的形成及浓度场的分布特性,从而直接影响燃烧模式。

图8 所示为两种不同燃烧室结构形成的缸内流场特性,其中缩口型燃烧室与扩口型燃烧室的喷油时刻分别为356 与353 ℃A,这是两种燃烧室在该工况下性能优化标定来确定的。在压缩行程中随活塞的上移,两种燃烧室因结构不同在燃油喷射之前燃烧室内形成不同的气流场,因而喷射后所造成的卷吸效应不同。缩口型燃烧室以燃烧室中心为主形成沿燃烧室壁面顺时针运动的大滚流,这种滚流受燃烧室底部形状影响较大,而在燃烧室上方气流受压缩和挤气面气流的影响形成小尺度湍流,且强度随压缩而减弱。与此相比较扩口型燃烧室内大尺度涡流不明显,在其结构形状的导向作用下在燃烧室内形成双环流,且气流速度普遍较低,形成与缩口型燃烧室不同的气流场。

当按一定的喷射压力向不同的背景流场喷射时,油束输入强大的动能而扰动背景流场形成不同的两相流。油束在贯穿气流层时在其边界层气流的剪切作用下形成连续的小涡流,使油滴快速扩散到空气层而外界空气被卷吸到油束之中,由此促进混合气的形成。但由于两种燃烧室的背景流场不同,在喷射过程中油束贯穿气流层时在其边界产生的卷吸效应不同,从而混合气形成机制有所区别。缩口型燃烧室在燃烧室的导向作用下油束带动气流提高燃烧室内整体气流的滚流强度,同时在喷射初期油束表面通过卷吸效应形成预混合气,而喷射后期大部分燃油在燃烧室壁面形成油膜,在强大的滚流作用下向燃烧室中心的空气层扩散,这种燃烧室当喷油结束后在很短时间内(368 ℃A 时)燃油速度和背景气体达成一致,卷吸效应停止。此时预混合燃烧过程结束,进入扩散燃烧阶段,形成PDC 燃烧模式。

而在扩口型燃烧室中,喷射初期在油束贯穿气层的过程中,通过卷吸效应形成预混合气,实现预混合燃烧过程,当油束碰壁后在燃烧室侧壁凸台的作用下油束前端上下分流,在燃烧室内形成反向的双涡流,不仅增加燃油与空气的接触表面积,而且更多的空气渗透到油束中促进混合。喷油结束后,卷吸效应仍能保持一段时间,一方面是由于部分燃油向扩口斜面分流,导致涡流强度减弱,另一方面是因为流向扩口斜面的燃油的运动方向与此处气流的涡流运动方向相切,二者运动方向的不一致导致卷吸效应始终存在,形成二次预混合燃烧过程。直到374 ℃A 时,燃油与周围气体的运动方向达到一致,卷吸效应消失,之后进入扩散燃烧阶段,实现DPDC燃烧模式。

在整个油束运动过程中,处在燃烧室空间的油束与空气的混合以作用于油束表面的小尺度涡流的卷吸为主,而大尺度涡流主要影响油束的运动方向。通过上述喷射过程中两相流特性的分析可知,预混合气的形成过程与卷吸效应密切相关,由燃烧室结构不同引发的气流运动方向与速度的变化对卷吸效应有很大影响,导致了两种燃烧室内预混合气生成速率及预混合过程持续时间不同,直接影响预混合燃烧过程占比。

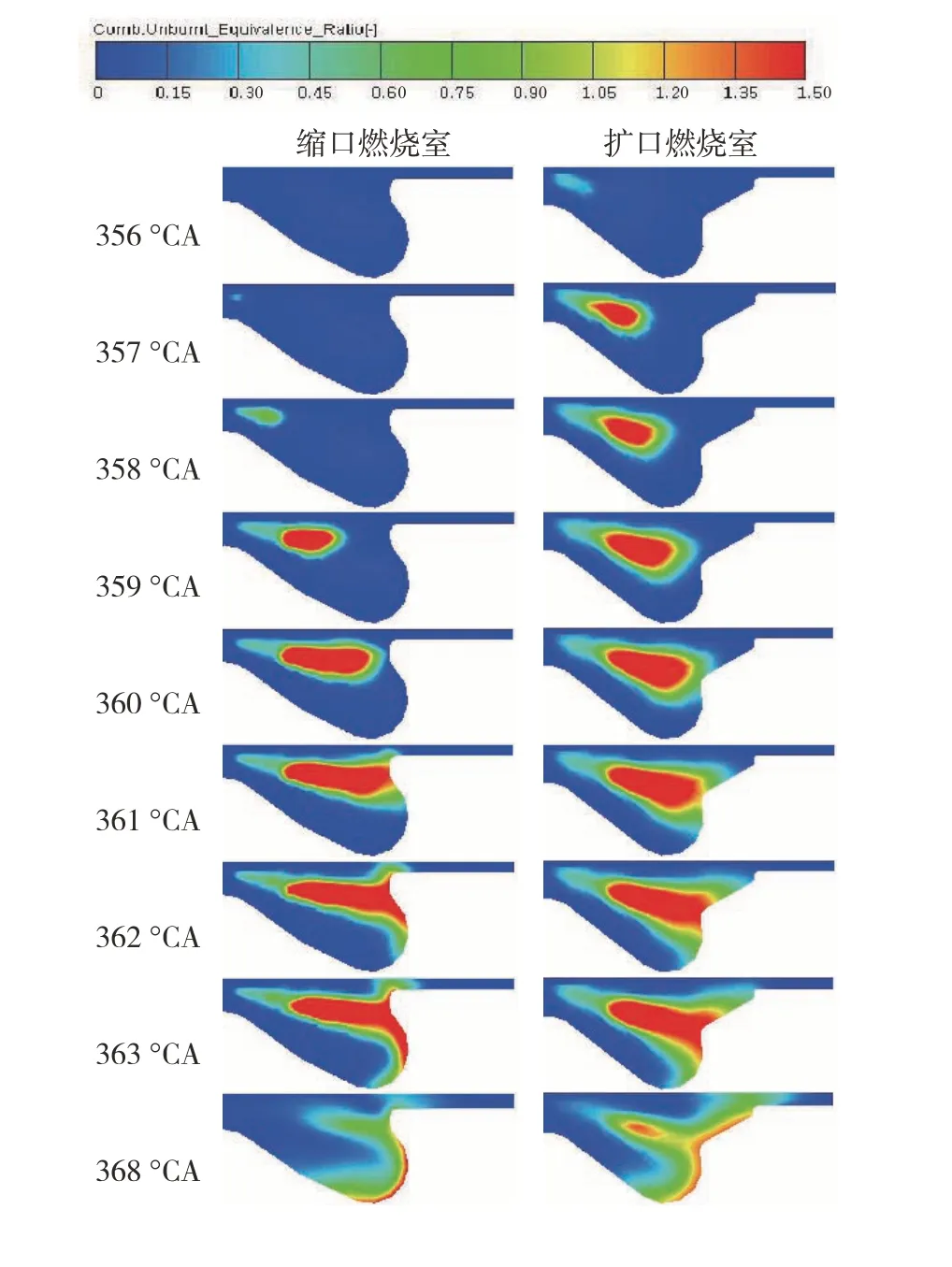

3.3 混合气形成机理分析

由上述分析可知,两种不同燃烧模式取决于混合气形成机制,其中预混合气形成持续时间和预混合气生成速率的作用很大。图9 所示为两种燃烧室不同混合气形成方式的浓度场分布特性。喷射过程中油束外表面受小尺度涡流的卷吸作用液滴快速与空气混合,使浓度梯度分布。这种浓度梯度分布特性取决于卷吸作用的强度。观察两种燃烧室内油束的运动轨迹发现,缩口型燃烧室口径较小,油束贯穿速率高,空间距离短,在喷射后经4 ℃A ASOI(相对喷射时刻的曲轴转角)后碰壁,之后燃油沿壁面快速形成较浓的油膜。而扩口燃烧室口径较大,油束贯穿速率相对较低,空间距离长,在喷射后经7 ℃A ASOI 后碰壁,油束碰壁后受壁面凸台影响,出现飞溅现象,壁面浓度梯度明显,且沿壁面运动速度较慢,碰壁后进入二次预混合过程。在喷射后经12 ℃A ASOI 时缩口燃烧室的预混合燃烧过程结束,未燃燃油基本处在燃烧室壁面附近进行扩散燃烧,而此时扩口燃烧室内的燃油仍处于燃烧室空间继续生成预混合气。扩口燃烧室油束停留在燃烧室空间内的时间长,延长了预混合持续时间。

图9 两燃烧室内的浓度场

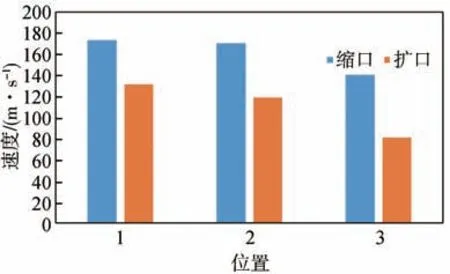

油束表面小尺度涡流的卷吸过程是形成预混合气的关键,它决定油束表面液滴破碎雾化的程度。如图10 所示,本文选取两燃烧室内油束的上下表面及中线处具有代表性的若干采样点,中线速度的变化是大尺度涡流强度的体现,上下表面的速度变化受小尺度涡流的影响较大。为此计算分析了在压缩上止点360 ℃A时各采样点的速度,此时喷油过程的中间稳定阶段,燃烧还未开始,缸内的温度压力无明显变化。

如图11 所示,为两种燃烧室中线位置的速度变化,喷孔位置是油束的动量源头,随着远离动量源,油束的速度逐渐减小。由于燃烧室形状不同,燃烧室内形成的大尺度涡流有很大差别,缩口燃烧室油束中心的速度较大,且切向喷入燃烧室内,所以形成的涡流强度大,油束边界处相对空气的运动速度快,卷吸效应加强,混合气形成速度快。而在扩口燃烧室内,燃烧室形状导致油束两侧形成反向大尺度涡流,减弱了涡流强度,同时油束边界处相对空气的运动速度也减慢,卷吸效应减弱,预混合气形成速率降低,但扩口燃烧室径向尺寸较大,油束前端碰壁后又上下分流,形成双向涡流,所以混合气形成空间拓宽。

图11 两燃烧室中线速度

为研究油束表面混合气的分布特性,如图12 所示,将油束上下表面采样点的速度按照喷油方向和垂直于喷油方向进行分解:

图12 速度划分示意图

式中:vo为沿喷油方向速度;vt为垂直于喷油方向速度;vx为仿真三维场中x方向速度;vz为仿真三维场中z方向速度。

如图13 所示,与缩口燃烧室相比虽然扩口燃烧室喷射时刻提前且喷油量也多但在压缩上止点时油束上表面沿喷油方向的分速度vo普遍较低,油束空间贯穿时间减慢,所以预混合气形成时间延长。而垂直于喷油方向的速度vt直接反映了油束表面油滴向周围扩散的能力,直接与预混合气有关,vt的大小与油束表面小尺度涡流强度相关,油束上表面油滴向正方向运动,下表面油滴向负方向运动,视为增强扩散的过程。

图13 两燃烧室沿喷油方向速度

如图14 所示,与缩口燃烧室相比扩口燃烧室中油束表面油滴向周围扩散这一现象出现的位置靠后,且扩散速度较小,扩散能力较弱,受油束吸热的影响,油束周围温度较低,预混合气形成速率减弱,导致扩口燃烧室中预混合燃烧速率相对缓慢。而油束下表面的垂直方向的分速度vt明显大于缩口型,表明在燃烧室底部凸台及深度的作用,限制了油滴向空气层的扩散速度。

图14 两燃烧室垂直喷油方向速度

Jet 数是表征液体喷流和周围气体之间由摩擦力引起的液滴粉碎作用强度的无量纲参数,高速液体射流相对背景气体运动时,在两相流的摩擦作用下在其界面上形成薄的边界层,由于喷雾的不稳定性,此边界层会产生剪切波(Tollmien-Schlichting波),最后导致射流分裂破碎。本文以无量纲参数Jet 数作为评价指标来研究两相流卷吸作用下的喷雾情况,Jet 数表征液体喷流和周围气体之间由摩擦力引起的液滴粉碎作用的强度:

式中:ρl为燃油密度,0.813 3 g/cm3;ρg为气体密度,38.83 kg/m3;vl为 液 滴 的 速 度;Dn为 喷 嘴 直 径,0.124 mm;σ0为冷态下(10°C)柴油的表面张力,σ0=3.88×10-3N/m;K=7~10×10-5,试 验 柴 油 温 度 为50 ℃;σl=1.08×10-3N/m。

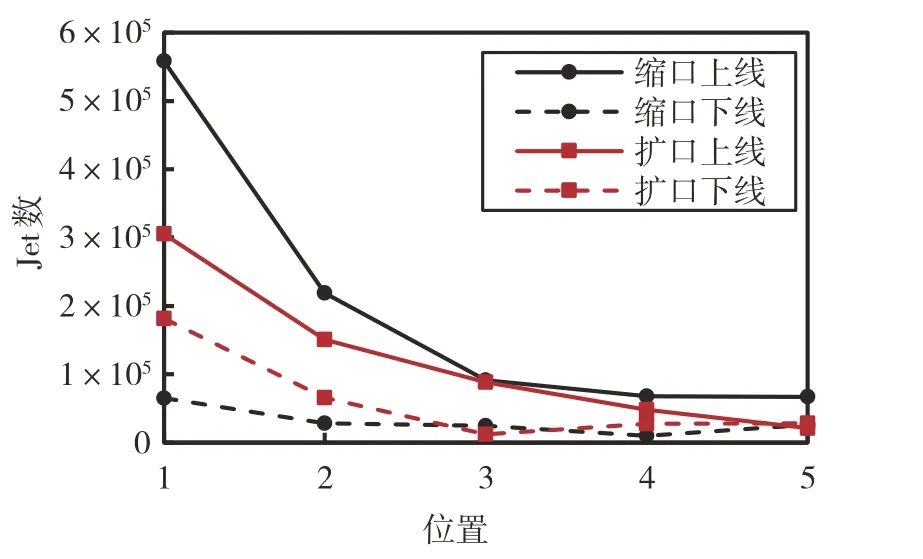

如图15所示,为两种燃烧室在油束上下表面Jet数的变化规律。从Jet数的大小可以看出,缩口燃烧室油束表面形成混合气的能力强于扩口燃烧室。两种燃烧室内油束上表面液滴的雾化能力比下表面要强,这与大尺度涡流作用方向有关,对于缩口燃烧室这种现象更为明显,在缩口燃烧室中,大尺度涡流在燃烧室内顺时针运动,油束上表面处于大涡流的外圈,下表面处于大涡流的内圈,所以离喷口越近油束上表面的运动速度更大,所以Jet 数大,而下表面的Jet 数基本保持不变。在扩口燃烧室中壁面凸台处形成反向大尺度涡流,上方逆向的涡流强度较大,导致油束上表面的运动速度更快,所以促进二次预混合气的形成。

图15 两燃烧室上、下线Jet数

3.4 NOx排放

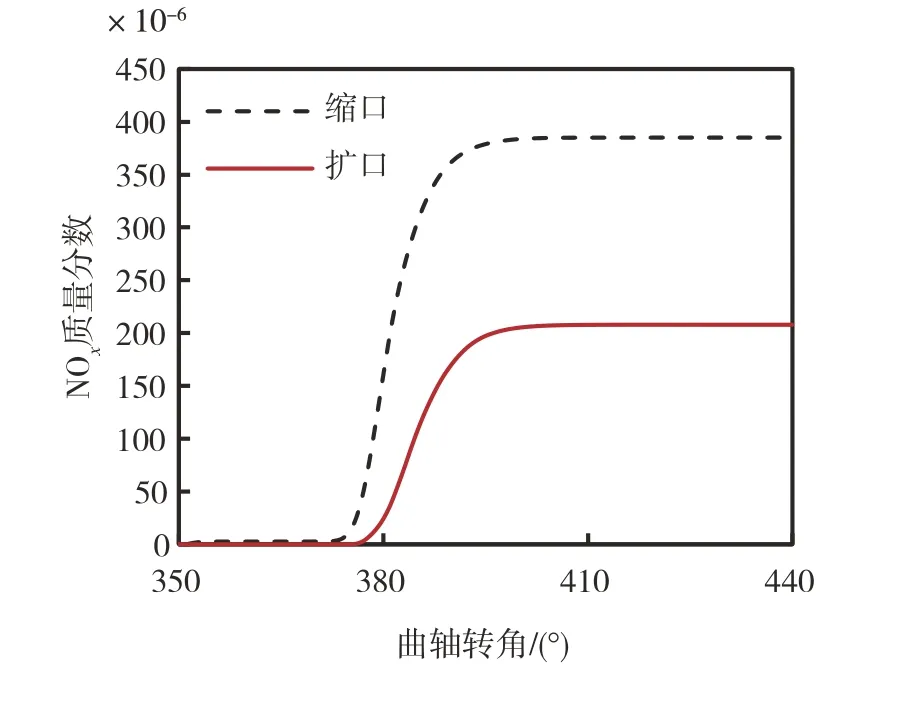

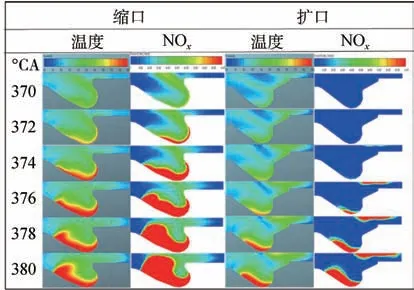

由上述分析可知,燃烧室结构的不同,导致缸内大尺度涡流和小尺度涡流强度与运动方向不同,影响预混合气的形成持续时间和形成速度,从而形成了不同的燃烧模式。燃烧模式的差异,直接体现在发动机性能的变化上。试验测得缩口燃烧室NOx排放量约为405×10-6,扩口燃烧室NOx排放量约为217×10-6,图16所示为仿真计算两燃烧室内NOx质量分数的变化规律。扩口燃烧室内NOx的生成量明显小于缩口燃烧室,这是因为与缩口燃烧室相比,扩口燃烧室的预混合燃烧反应速率缓慢,持续时间较长,导致缸内温度较低。图17所示为两种燃烧室内NOx分布图以及对应的温度场变化规律,由此可见扩口燃烧室内的温度场普遍较低,而且满足NOx生成的高温区域面积也明显小于缩口燃烧室,所以有效抑制了NOx的生成。

图16 NOx质量分数

图17 两燃烧室内NOx分布及温度场

4 结论

本文选取两种燃烧室结构,基于卷吸效应研究了在不同背景气流条件下喷射时的混合气形成机理,研究结论如下。

(1)缩口燃烧室在喷射过程中缸内形成强烈的滚流,虽然预混合气形成速率快,但预混合时间短,预混合燃烧占比小,形成PDC 燃烧模式,但因这种燃烧模式预混合燃烧速率高,高温区较宽,所以NOx生成量较多。

(2)扩口燃烧室形成双环流,且强度较弱,而且在燃烧室结构导向作用下存在二次预混合气形成过程,所以预混合燃烧持续时间延长,预混合燃烧占比较大,形成DPDC 燃烧模式,但这种燃烧模式因喷射过程中卷吸效应弱,预混合燃烧速率较慢,高温区域面积小,所以有效抑制了NOx的生成。

(3)燃烧室内的卷吸效应是预混合气形成的关键,缸内大尺度涡流对油束运动有导向作用,油束表面液滴在小尺度涡流的卷吸作用下与周围空气形成预混合气,当油束运动与背景气流运动一致时,卷吸效应消失,此时预混合气形成过程结束。对一定的喷射条件,卷吸效应可通过燃烧室结构的设计来有效控制。