基于扭转刚度的电池包与车身集成设计研究

2023-05-04廉玉波衣本钢崔营营田洪生闫军飞

廉玉波,衣本钢,崔营营,田洪生,闫军飞,程 晨

(比亚迪汽车工业有限公司汽车工程研究院车身技术开发中心,深圳 518118)

前言

当前乘用车车身普遍采用承载式车身设计,路面凹凸不平产生的随机载荷使车身发生扭转变形。若汽车扭转刚度过低会导致整车舒适性和操稳性变差。车身作为整车的一个子系统,地面载荷会通过底盘传递到车身,再通过车身传递到驾乘人员,车身作为传力路径的一部分其扭转刚度对整车的舒适和操稳性具有重要作用,白车身扭转刚度也是衡量车身轻量化系数的重要指标。因此,提升白车身扭转刚度对整车开发过程具有很重要的意义。

国内外研究者基于车身扭转刚度的提升做了大量的研究分析,总的来说主要是从梁的布置、截面优化、料厚规划、接头设计4 个方面提升扭转刚度[4]。由于传统框架的燃油或者纯电、混动车型已经具备了比较成熟的框架结构,且受各方面布置的限制,只能在现有的框架基础上打补丁式的去加强,并不能起到很好的提升效果,而且需要增加比较多的质量成本。因此,在兼顾成本与白车身扭转刚度的前提下,需要选择最优的优化对象和策略,找到最佳传力路径,把材料分布在最需要的地方。目标就是为了平衡车身质量与力学性能的矛盾,以最小的质量增加获得最大程度的车身力学性能提升。

由于新一代的纯电车身与传统车身有较大的结构框架差异,在设计初期可以重新定义车身框架结构,本文基于理论分析及拓扑优化的方法找寻车身扭转刚度的最佳传力路径,通过电池包与车身的集成设计,使得车身形成多个近似圆环状的封闭结构。这些环状结构有效加强了扭转刚度的传力路径,在车身没有增加额外质量的前提下,白车身扭转刚度得到大幅度提升。

1 白车身扭转刚度与整车操稳性

1.1 白车身扭转刚度来源

汽车在坑洼/起伏路面产生的随机载荷使车身发生扭转变形,白车身扭转刚度是抵抗车身扭转变形的能力。

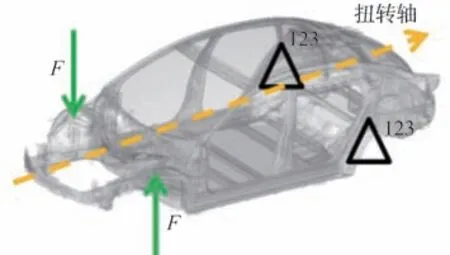

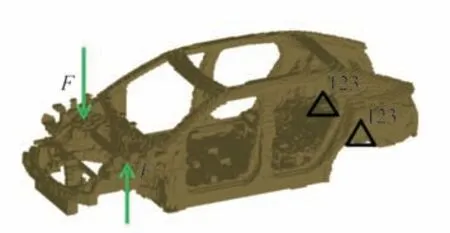

汽车在扭转变形时主要通过前后减振器将载荷传递到车身上的,因此定义白车身扭转刚度如图1所示,约束后减振器位置X、Y、Z方向平动自由度,放开X、Y、Z3 个方向转动自由度,在前减振器位置施加4 000 N·m的力矩[1]时,白车身扭转刚度表示为

图1 白车身扭转刚度示意图

式中:G为白车身扭转刚度;θ为前减振器位置车身相对扭转角。

1.2 整车操稳性简析

1.2.1 整车操稳性影响因素

影响汽车操纵稳定性的因素有很多,白车身扭转刚度更多表现在汽车的转向稳定性。来自路面的不同振动载荷直接作用在底盘系统上,然后再通过减振器从底盘传递到车身上。因此,如果想要达到比较好的操稳效果,需要保证传力路径上各个系统有足够的刚度。即简化公式表述,整个系统的刚度可以用串联刚度的方法计算:

式中:Gtoal为代表整个系统的刚度;G1、G2、G3…Gn代表载荷传递路径上底盘系统、接附点刚度、白车身扭转刚度等各个子系统的刚度。要想整车操稳性好,就需要各个系统的刚度要高,通过式(2)可以看出白车身扭转刚度是整个系统刚度的重要组成部分,因此提高车身扭转刚度对于整车操稳性能的提升具有非常重要的意义[11]。

1.2.2 扭转刚度对操稳性的影响

车身连接前轴和后轴,车身扭转刚度越大,侧向力从车身前段传至后段越快,后轮转向越快,跟随越快。如图2 所示,扭转刚度越大,侧向力越快从前轴传至后轴,侧倾变化越快,侧向力变化越快,瞬态横摆角越小,甩尾越小,底盘更稳。而且扭转刚度越大变道越快,扭转刚度越小变道越慢[12]。

图2 紧急变道示意图

2 扭转刚度理论分析与拓扑优化

2.1 简化模型力学分析

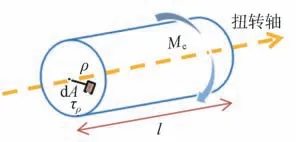

通过简化圆轴模型阐述扭转刚度,如图3 所示,圆轴受Me大小的转矩,则内力系对圆心的力矩等于外力转矩Me,即

图3 圆轴扭转示意图

式中:Me为圆轴受外力转矩;dA为微单元面积;ρ为微单元到圆心的距离;τρ为微单元切应力;G是剪切模量;IP为横截面对圆心的极惯性矩;θ为圆轴受外转矩后产生的相对扭转角度;其中GIP是截面的抗扭刚度。

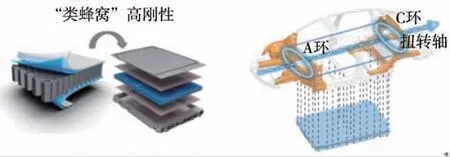

由式(3)和式(4)推出式(5),对于式(5)如果想要扭转角度θ最小,就需要抗扭刚度GIP最大化;由式(4),在相同质量情况下圆形截面的抗扭刚度最大化,须材料分布离扭转轴越远越好;因此车身提升扭转刚度可通过增加A 柱环、C 柱环、车门环及高刚性电池包与门槛连接使A、C 环相连形成车身多重环状封闭结构来增强整车扭转刚度[2],如图4所示。

图4 环状路径车身框架简图

2.2 基于扭转刚度的拓扑优化

如图5 所示,车身在可设计区间填满实体网格,电池包在可设计区域也填满实体网格且与车身实体网格连接进行一体化后进行拓扑优化。

图5 拓扑优化设计区间

模型约束:后减振器位置约束X、Y、Z3 个方向平动自由度,放开X、Y、Z3个方向转动自由度。

模型载荷:在前减振器位置施加4 000 N·m 的力矩。

优化响应:建立柔度com和体积分数vof两个响应分析。

响应约束:体积分数vof设置为15%,即保留初始材料体积分数的15%进行拓扑优化。

优化目标:设置柔度com最小化,即在保证材料保留15%的情况下,优化模型柔度最小化即扭转刚度最大化[3]。

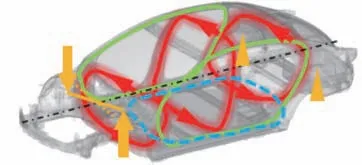

拓扑优化结果:如图6 所示,红色部分是拓扑优化的最佳传力路径,基于扭转刚度工况材料主要分布在红色路径上。

图6 拓扑优化结果云图

基于拓扑结果对下一代纯电车身结构设计提出以下的建议:

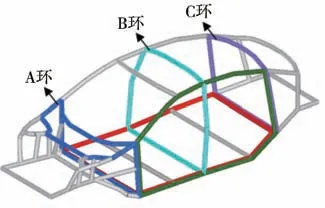

(1)如图7 所示,车身结构需形成封闭的A 柱环、B柱环、C柱环、门环以及地板环状结构;

图7 车身关键环状结构

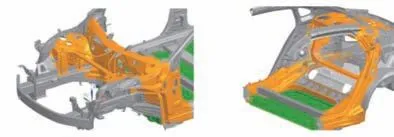

(2)如图8所示,A柱环通过加强前轮罩结构,增加前舱稳定杆来加强A 柱环,C 柱环通过在后轮罩内、外增加环状梁结构加强C柱环。

图8 车身A环、C环关键结构

2.3 电池包对扭转刚度的影响

基于2.2 节中拓扑优化结果,在现有车的基础上进行一系列更改及仿真验证。首先,研究宽电池包及窄电池包对扭转刚度影响的验证,宽包是在现有窄包车基础上把电池包加大,左右两侧电池包边框直接装配在车门门槛梁上。电池包前部有6 个安装点,后部4个安装点,左右两侧各11个安装点安装在门槛上,前座椅后横梁处再布置4 个安装点。窄包就是传统的安装在前地板下的电池包安装纵梁上,与门槛梁Y向有100 mm 以上的间距;其次,研究基于宽电池包安装点位置对车身扭转刚度的影响。图9所示为宽/窄电池包示意图。

图9 EV宽/窄电池包示意图

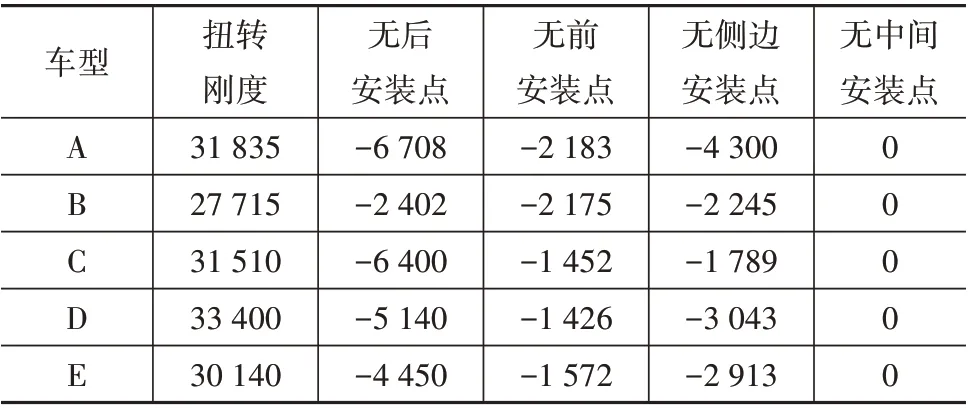

从表1 可以看出,宽电池包车型的扭转刚度普遍偏高,宽电池包对车身扭转刚度的贡献量约在1.0 万N·m/(°)到1.2 万N·m/(°),窄电池包对车身扭转刚度的贡献量约在3 000 N·m/(°)到6 000 N·m/(°)。宽电池包对车身扭转刚度贡献较大。基于宽电池包分析电池包安装点数量对于车身扭转刚度的影响,如表2 所示,后部安装点对车身扭转刚度影响最大,侧边安装点次之,前安装点影响较小,中间安装点对扭转刚度几乎无影响。

表1 电池包对扭转刚度的影响

表2 电池包安装点对扭转刚度的影响 N·m/(°)

3 电池包与车身集成设计

3.1 电池包与车身集成设计

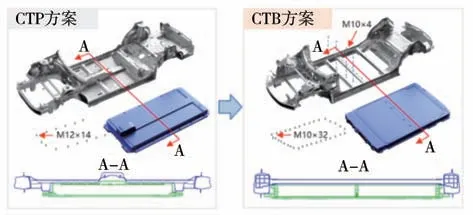

传统纯电或混动车型采用的是CTP 方案(cell to pack)即非纯平窄电池包,车身带面板,面板下有电池包安装纵梁,电池包安装在纵梁上,如图10所示。

图10 CTP/CTB方案

基于第2 节分析,全新一代纯电车型采用新的传力路径加强扭转刚度,把高刚性电池包加大直接装在门槛即CTB方案(cell to body)。

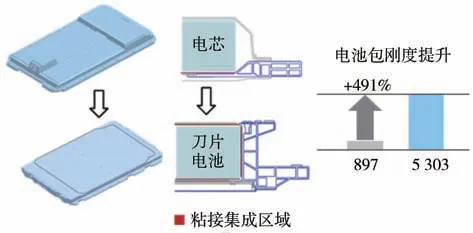

(1)对于CTB 电池包:如图11 所示,采用高安全刀片电池,无模组结构,刀片电池上部与上盖板粘接,下部与托盘面板粘接,两侧紧贴托盘边框,托盘边框相对CTP 托盘也进行了加高加强设计,因此形成了高刚性的电池包结构,经仿真分析确认,电池包体扭转刚度提升491%。

图11 电池包安装示意图

(2)对于车身:如图10 所示,取消了地板面板,电池包上盖板复用为车身地板,取消电池包安装纵梁,宽体电池包直接装配在门槛梁上。

(3)电池包与车身集成连接方式:门槛单边采用11 个M10 螺栓连接,前端6 个M10 螺栓连接,后端4个M10螺栓连接,座椅后横梁4个M10螺栓连接。

3.2 电池包与车身形成环状框架结构

根据第2 节分析及验证,全新一代纯电车身增强A 柱环、B 柱环、C 柱环、车门环的设计,并且高刚性电池包与门槛连接使A、C环连接形成车身X向环状封闭结构,如图12 和图13 所示,由此增强整车扭转刚度传力路径。

图12 刀片电池包将车身A、C柱环形成闭环

图13 类蜂窝高刚性电池包与车身紧密融合

4 扭转刚度与整车操稳性能提升

4.1 CTB车型扭转刚度及轻量化系数

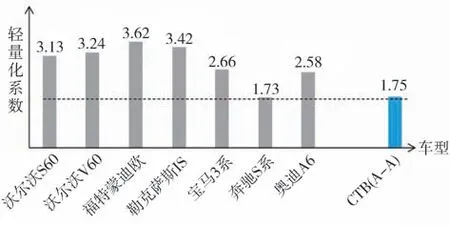

某量产纯电车型A-A 采用CTB 方案且加强了车身A 柱环、C 柱环,扭转刚度达到40 500 N·m/(°),较CTP车型提升76%(图14),超过中级豪华车,接近旗舰豪华车,车身轻量化系数低至1.75,达到行业同级车领先水平,如图15 和图16 所示(其中图15 和图16 引用的其他品牌数据均来自ECB 欧洲车身大会官方公布数据)。纯电车型A-A 车身轻量化系数计算如下:

图14 传统CTP车型扭转刚度

图15 扭转刚度与车型售价

图16 车型A-A(CTB)轻量化系数水平

式中:M是白车身质量;Ct是车身扭转刚度;A是车身投影面积。

如图14 所示,传统CTP 车型扭转刚度在1.5 万N·m/(°)到2.7 万 N·m/(°)左右。可见基于扭转刚度重新定义传力路径,使得材料分布在最佳传力路径上,可以达到车身力学性能大幅提升的目的,且刚性电池包与车身一体化连接优化加强了扭转刚度传力路径。

4.2 CTB车型整车操稳性提升

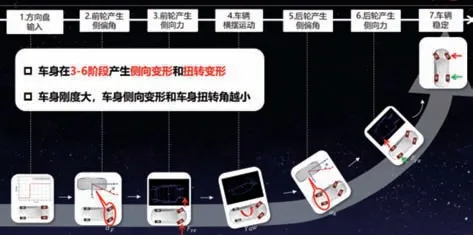

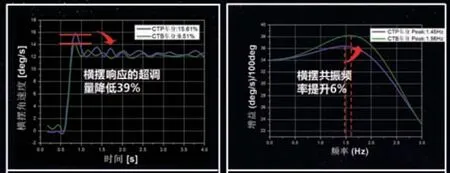

为了验证CTB 高扭转刚度车身的操稳性能,对CTB 车型和传统CTP 进行了横摆角速度和横摆共振频率的实车测试。在车辆进行转弯变道时首先是转向盘输入信号,前轮产生侧偏角和侧向力,车辆进行横摆运动,然后后轮产生侧偏角和侧向力,最后车辆转弯完成进入稳定状态[9-10]。如图17 所示,车身在3-6 阶段产生侧向变形和扭转变形,而且车身刚度越大,产生的侧向变形和车身扭转角越小。通过图18 可以看出,CTB 车型的横摆响应的超调量比CTP车型降低39%,横摆超调量越低车辆越快达到稳定状态,且车辆的甩尾越小;CTB 车型的横摆共振频率较CTP 车型提升6%,横摆共振频率越高车辆稳定性越高,因此,CTB 高刚度车身提升了整车的动态性能,使车辆在转弯变道时更快达到稳定状态。

图17 车辆转弯过程示意图

图18 横摆角速度和共振频率对比

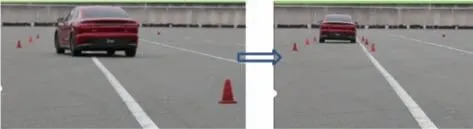

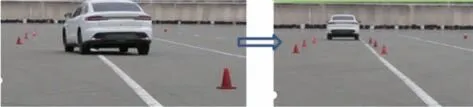

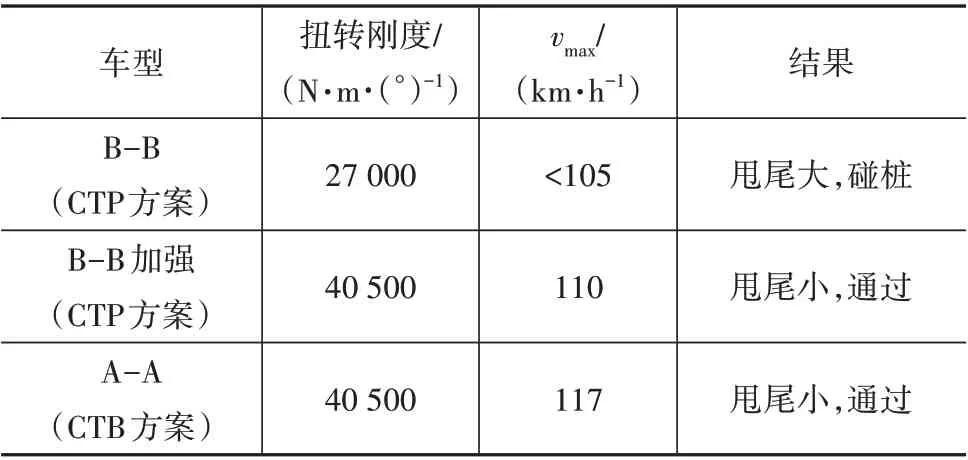

为了进一步验证,车身扭转刚度越大,弯道时后轴跟随响应越快,甩尾越小,操控性越好,用车型BB(CTP 方案)进行改车,通过车身加强,使原来只有27 000 N·m/(°)的扭转刚度达到40 500 N·m/(°)。用模拟高速变道超车的单移线工况测试不同扭转刚度对应的极限车速,在这个工况下,后轴跟随越快,甩尾越小,越容易通过。车型B-B(CTP 方案)原车扭转刚度较小,车速105 km/h 时甩尾大,后轮碰桩,无法通过,如图19 所示;而车型B-B 加强(CTP 方案)扭转刚度后,车速110 km/h 时还能稳定通过,如图20 所示;车型A-A(CTB 方案)车速还能进一步提升到117 km/h,且稳定通过,如图21 所示。从图20和图21 可以看到车型B-B 加强和车型A-A 的甩尾更小,整体稳定性更好。

图19 车型B-B(CTP)变道

图20 车型B-B加强(CTP)变道

图21 车型A-A(CTB)变道

试验结果(表3)表明,扭转刚度对整车操稳性影响较大,且扭转刚度越大,整车操稳性越好。所以电池与车身集成设计后大大提升了车身扭转刚度,也使整车操稳性能大幅提升。

表3 弯道超车试验对比

5 结论

(1)由于新一代的纯电车身与传统车身有较大的结构框架差异,因此在设计初期,基于扭转刚度从新定义传力路径,使得材料分布在最佳传力路径,达到车身力学性能大幅提升;

(2)CTB 的EV 宽电池包提高扭转刚度的贡献量在1.0 万N·m/(°)至1.2 万N·m/(°),CTP 的EV 窄包对扭转刚度的贡献量在3 000 N·m/(°)至6 000 N·m/(°),电池包对CTB 的EV 车型扭转刚度影响最大,窄包车型次之,电池包后安装点对刚度影响最大,侧边安装点次之,前安装点影响较小,中间安装点对刚度没影响;

(3)电池包与车身的集成设计,使得车身形成多个近似圆环状的封闭结构,这些环状结构有效加强了扭转刚度的传力路径,在车身没有增加额外质量的前提下,白车身扭转刚度可达到40 000N·m/(°)的水平,使得车身轻量化系数达到1.75,处于同级车型领先水平;

(4)扭转刚度对整车操稳性影响较大,车身扭转刚度越大,弯道时后轴跟随响应越快,甩尾越小,整车操稳性越好。