热处理对铜/钢爆炸复合材料的影响

2023-05-04刘林杰王虎年

朱 磊,刘林杰,王虎年

(1.西安天力金属复合材料股份有限公司, 西安 710201;2.层状金属复合材料国地联合工程研究中心, 西安 710201;3.陕西省层状金属复合材料企业技术中心, 西安 710201)

0 引言

随着工业技术的发展,对金属材料的要求越来越高,使得单一金属材料的性能难以满足高精尖工业、科研等事业的需求,金属复合材料的需求日益增多。金属复合材料可以同时具备2种金属的优点,使复合材料满足一些苛刻的工作环境。在大型超导磁体线圈应用中,超导电缆的端头必须通过特殊的连接方式连接到一起形成电连接[1-4],铜及铜合金具有高热导、低电阻,钢具有高强度等优点,将铜与钢相结合形成层状复合材料,在超导接头材料、军工、电子等领域有着广阔的应用前景[5]。

随着爆炸焊接技术的发展,针对高熔点金属之间的结合有着其他焊接无法比拟的效果。对于爆炸焊接界面具有良好的结合强度、生产制备周期短、可加工性能好等优点使得爆炸焊接技术广泛应用于化工、冶金、造船等行业[6-9]。爆炸焊接利用高速碰撞,使得金属板材发生塑性变形,从而在异种金属间形成波状结合界面。由于在高温高压的情况下,在界面处会形成金属间化合物,导致界面结合强度受到一定影响[10-12]。

本文中主要通过爆炸焊接制备铜钢复合材料,使用光学显微镜、电子扫描电镜、力学性能试验机对复合材料及其界面进行金相分析、能谱EDS和SEM、力学性能分析,研究了爆炸焊接后的复合材料的界面结合强度及热处理对复合材料的性能影响,为后续制备铜钢复合材料的提供实验基础。

1 实验材料与方法

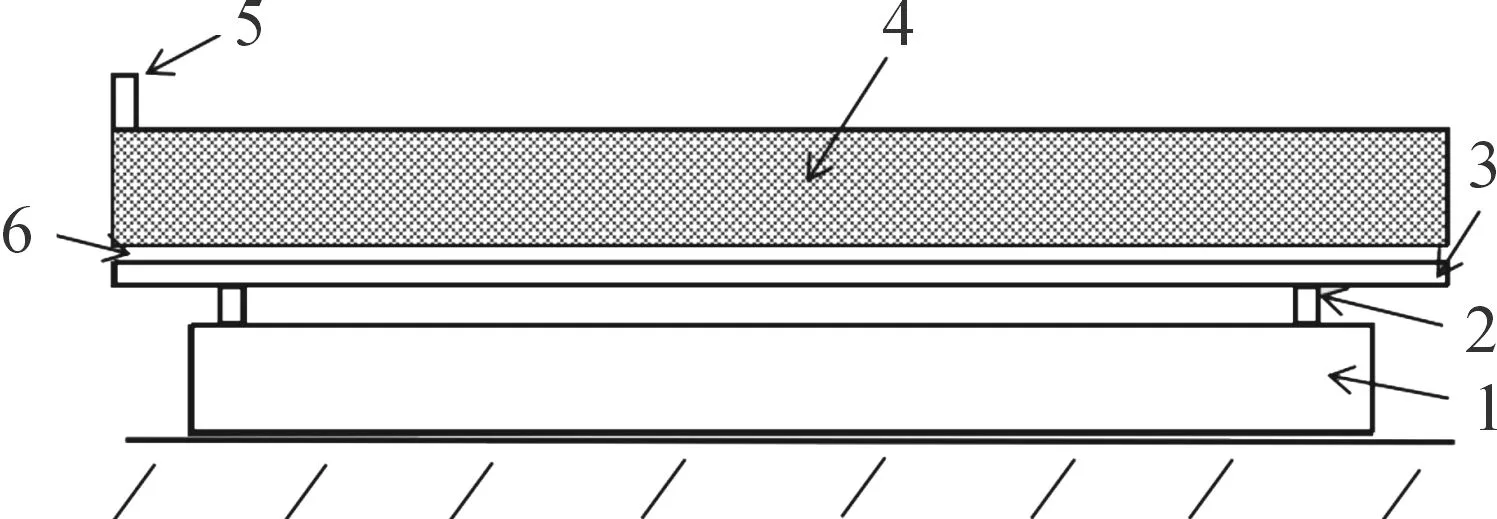

本研究所使用的原材料为纯铜(T2)和不锈钢(316L),其中T2的化学成分为(质量分数):P:0.002%、Fe:0.004%、Ni:0.002%、Pb:0.004%、Sn:0.002%、S:0.004%、Zn:0.003%、O:0.002%,其余为Cu;316L的化学成分为(质量百分数):C:0.03%、Si:1.00%、Mn:2.00%、P:<0.045%、S:0.030%、Ni:10.00%、Cr:16.00%、Mo:2.00%,其余为Fe。实验所需纯铜板的规格为18 mm×650 mm×650 mm,不锈钢板的规格为50 mm×600 mm×600 mm;爆炸焊接实际操作方法如图1所示。按照炸药、铜板、不锈钢板的顺序进行放置,通过爆炸焊接的方法将纯铜与不锈钢形成复合板材,且复合板材界面具有爆炸焊接特有的波状结合。

1-不锈钢板,2-支撑物,3-铜板,4-炸药,5-雷管,6-缓冲层图1 爆炸焊接示意图Fig.1 Schematic diagram of explosive welding

根据国标力学性能测试方法,通过使用万能试验机测试铜钢复合板材的拉伸性能和剪切性能,金相显微镜和JSM-6460型扫描电镜观察界面微观形貌,对复合板材的性能做出评价。

2 实验结果与分析

本研究制备铜钢复合材料所采用的爆炸焊接方法,主要是利用爆炸瞬间产生的高压,在极短时间内使铜板高速、倾斜的与不锈钢板发生碰撞。两者在碰撞面发生冶金结合、机械结合,并在界面形成爆炸焊接波状结合界面[13-15]。对爆炸焊接制备的铜钢复合材料,在620 ℃下保温20 h,并对其微观组织与力学性能进行检测,分析热处理后复合材料的性能变化。

图2为铜钢复合板界面微观组织。从图2(a)中可以明显看出超厚铜板与不锈钢板通过爆炸复合后的界面微观组织,在界面处铜侧的晶粒被拉伸变得细长,而远离界面处的铜晶粒保持与纯材一致的晶粒大小;对铜钢复合板进行热处理后,从图2(b)中可以看到铜侧原本被拉伸的晶粒恢复长大,远离界面的铜晶粒经过热处理变得异常粗大,这对复合板的力学性能会造成不利因素。

图2 铜钢复合板界面微观形貌(OM)Fig.2 Interface micro morphology of copper steel composite plate (OM)

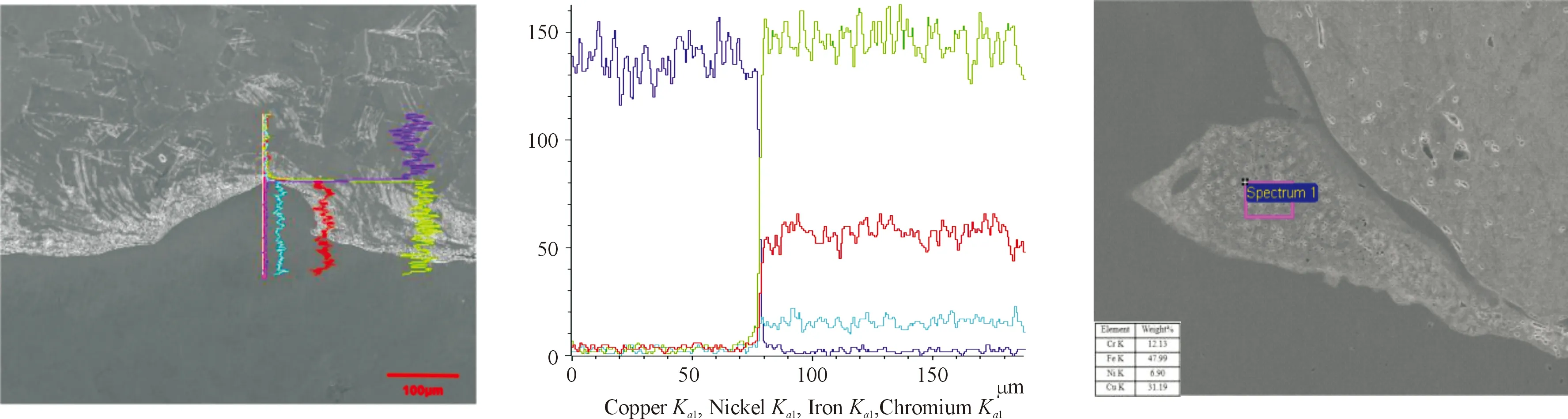

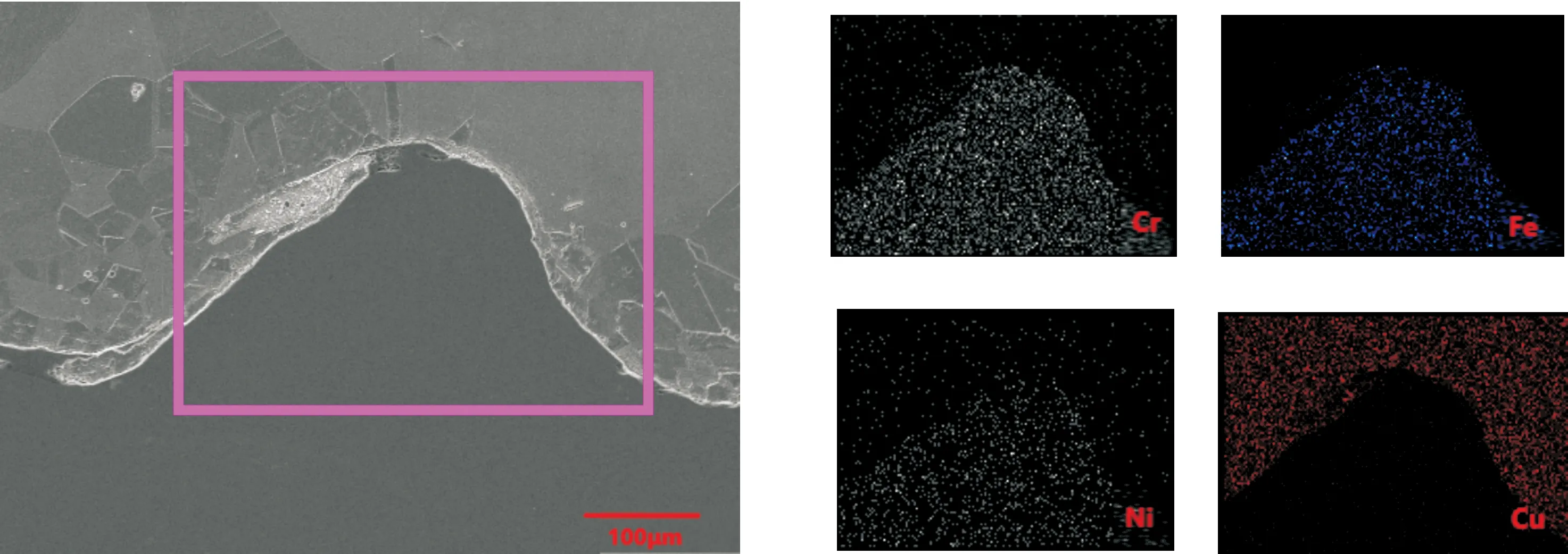

图3为铜钢复合板爆炸态界面SEM微观组织及EDS结果。从图3中可以看出铜板和不锈钢板在爆炸态的界面处并未生成金属过渡层,其界面处亮白色的为爆炸复合时被拉长、破碎的铜晶粒。根据图3中界面EDS能谱结果,铜与不锈钢主要元素分布在界面两侧,结合图4界面EDS元素分布结果可以印证Cu元素与Fe元素未发生相互扩散现象,在爆炸焊接过程中,在波状结构漩涡区内存在着金属融化物,其主要元素为Cr、Fe、Ni、Cu。

图3 铜钢复合板爆炸态界面SEM微观组织及EDS结果Fig.3 SEM microstructure and EDS results of explosive interface of copper steel clad plate

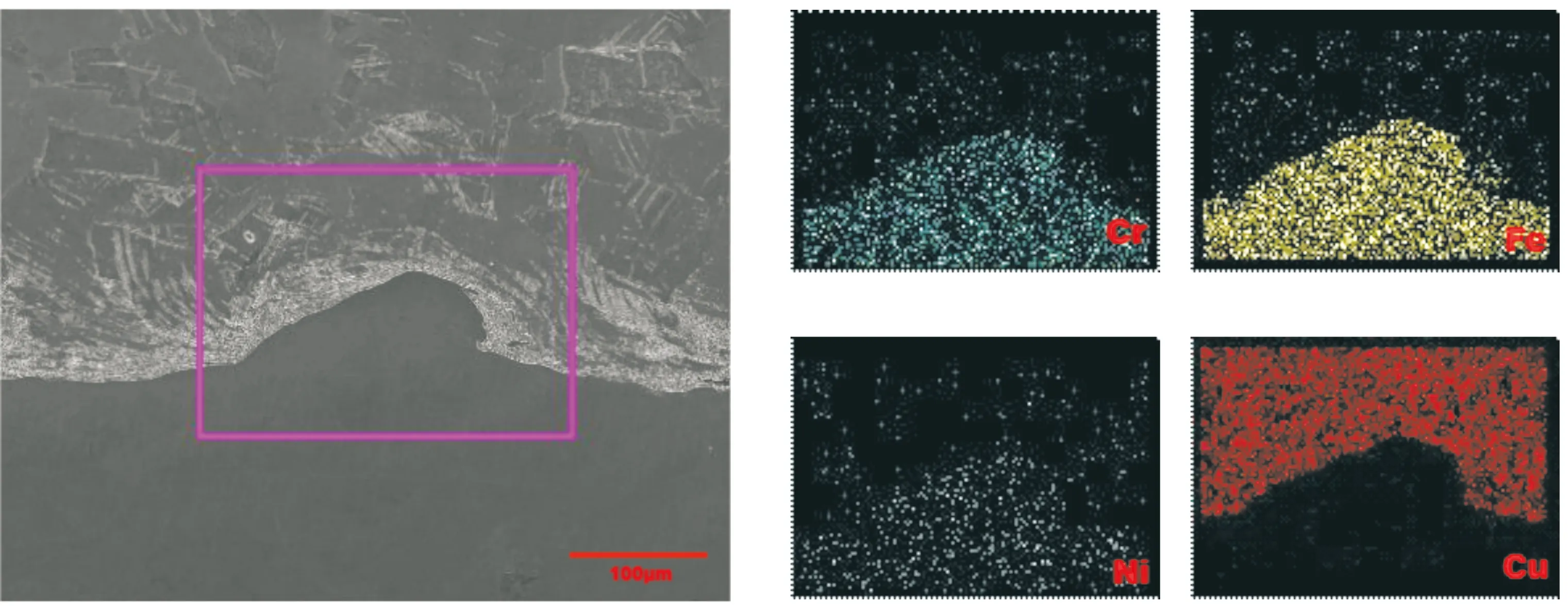

图4 铜钢复合板爆炸态界面元素分布(EDS)Fig.4 Element distribution at explosive interface of copper steel clad plate (EDS)

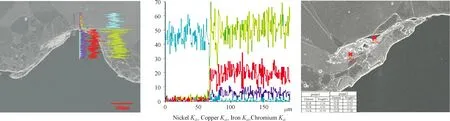

图5为铜钢复合板热处理后界面SEM微观组织及EDS结果。在铜钢界面处EDS能谱结果显示界面并未因热处理而发生化学反应,没有出现金属间化合物过渡层;在爆炸复合时所形成的漩涡区,在经过热处理后,其轮廓更为明显,漩涡区内部金属元素有一定团聚现象;界面处、漩涡区周围原本在爆炸复合时被拉长、破碎的铜晶粒在热处理时开始生长恢复到一定尺寸,并与基体钢形成紧密的结合。图6为铜钢复合板热处理后界面元素分布,其界面EDS元素分布结果也表明了热处理时,界面两侧合金的主要元素Cu、Fe、Ni、Cr等元素并未产生元素扩散现象。

图5 铜钢复合板热处理后界面SEM微观组织及EDS结果Fig.5 SEM microstructure and EDS results of interface of copper steel clad plate after heat treatment

图6 铜钢复合板热处理后界面元素分布(EDS)Fig.6 Interface element distribution (EDS) of copper steel clad plate after heat treatment

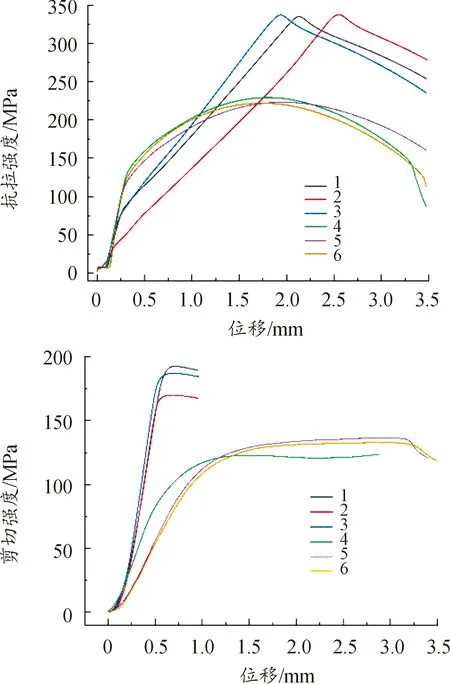

对铜钢复合材料进行力学性能检测,结果如表1所示。其抗拉强度与剪切强度如图7所示。

表1 铜钢复合板不同状态下的力学性能Table 1 Mechanical properties of copper steel composite plates under different states

图7 铜钢复合材料的抗拉强度和剪切强度Fig.7 Tensile strength and shear strength of copper steel composite

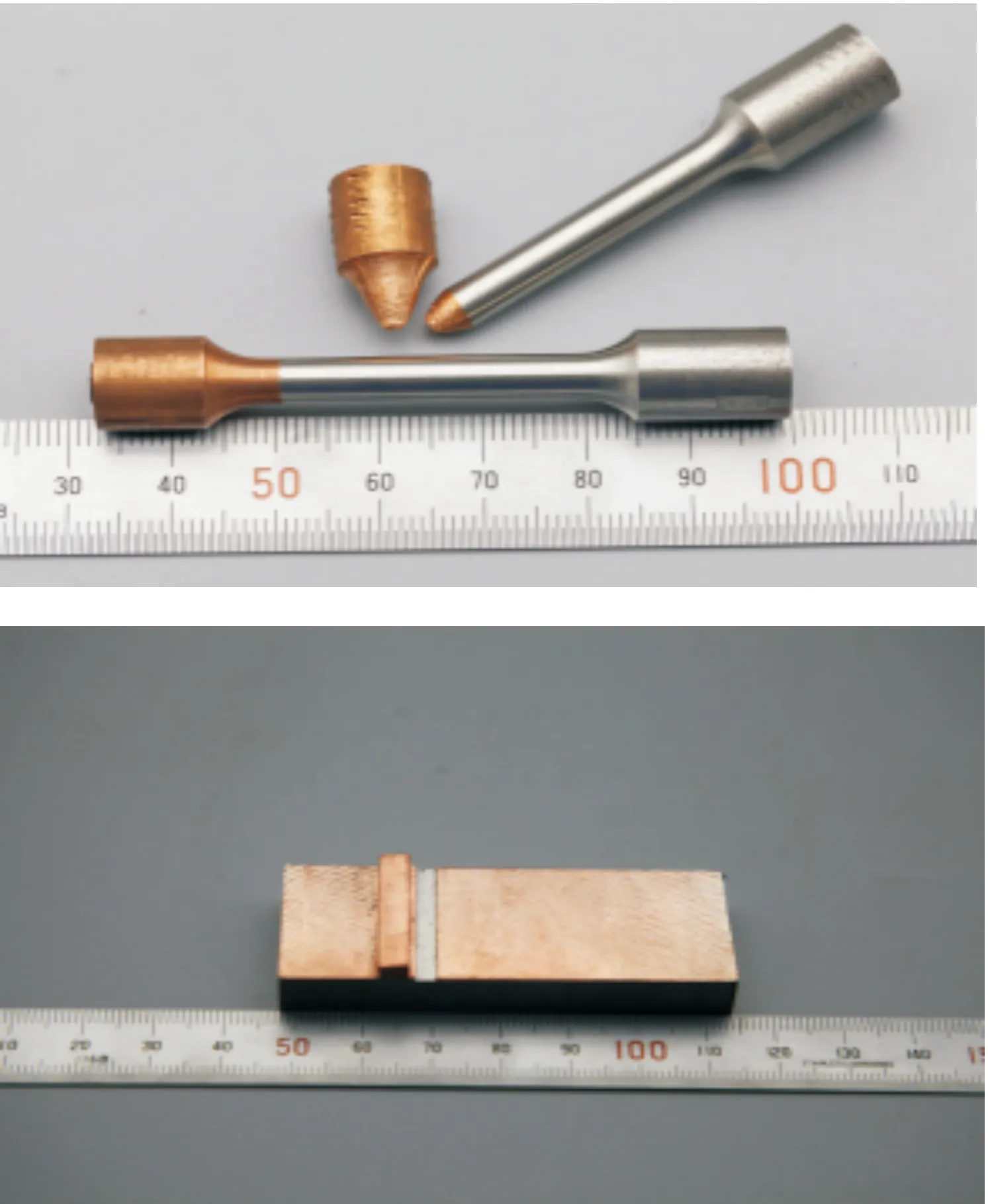

从表1中可以看出,铜钢复合材料在爆炸焊接后其抗拉性能均值在336.6 MPa左右,复合板在经过热处理后,其抗拉性能明显降低,其均值在224.6 MPa左右,2种状态下的拉伸试样均在铜侧发生断裂。分析其原因,由于爆炸焊接使得结合界面处晶粒被拉长变得细小,但不影响母材的晶粒尺寸,通过热处理加工后使得晶粒回复长大,原始母材晶粒同时也生长变得粗大,使得热处理后的铜钢复合材料的力学性能大幅降低,由336.6 MPa降低到224.6 MPa;对于界面结合力,铜钢复合材料的剪切强度在爆炸态时为183 MPa,但经过热处理后,其数值降低到131 MPa。当拉伸试样完全断裂后,最终断裂面均在拉伸试样铜层一侧,表明界面结合强度远大于铜的抗拉强度,热处理后对界面处的结合力有一定影响,但仍高于铜的抗拉强度,并不影响复合材料的使用,如图8所示,铜钢复合板力学性能测试后的试样照片。

图8 铜钢复合板力学性能检测试样实物图Fig.8 Physical drawing of mechanical property test sample of copper steel composite plate

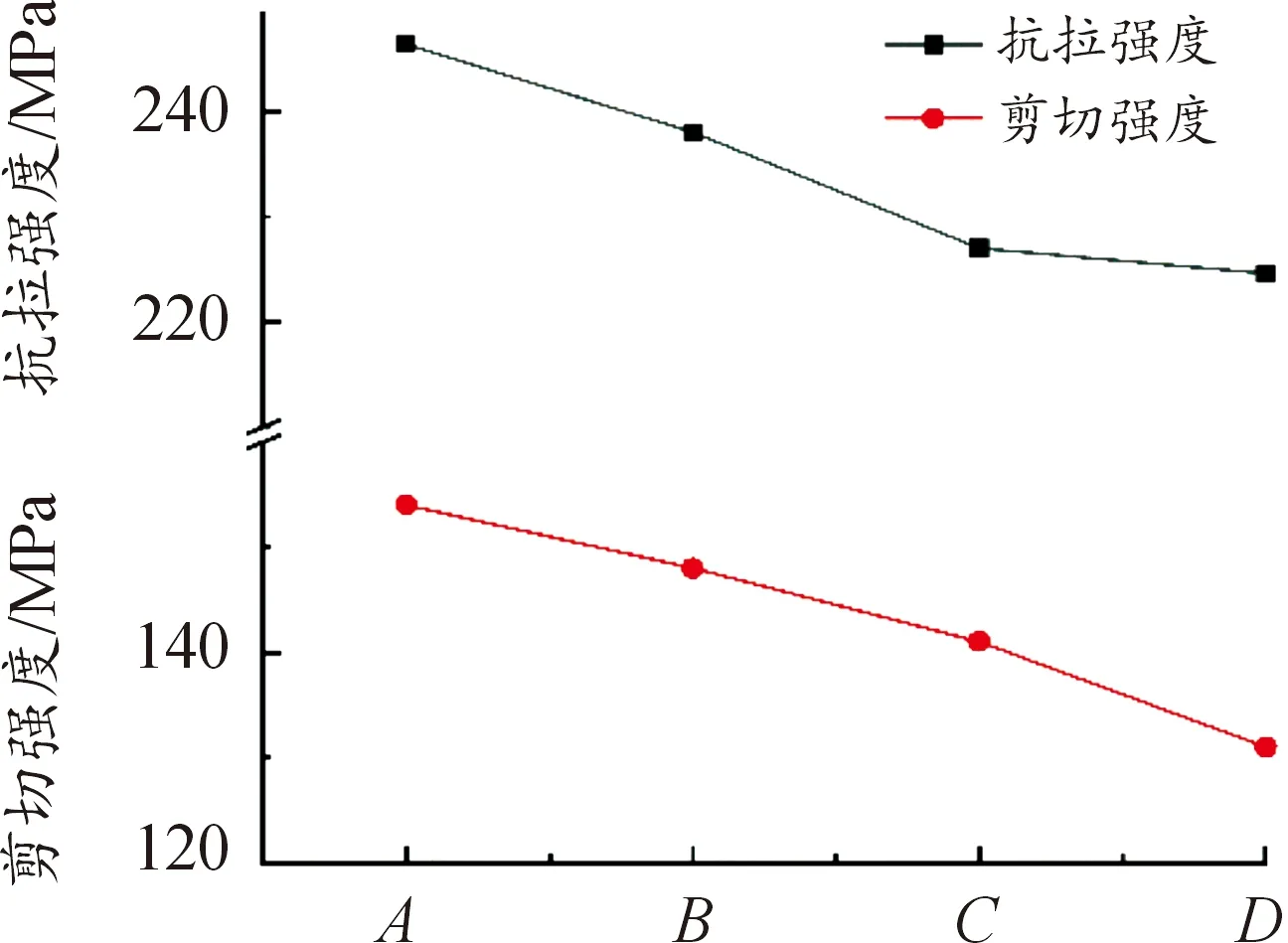

分析铜钢复合材料在620 ℃下,进行不同的保温时间热处理,分别保温2、5、10和20 h,其性能结果如表2所示。通过增加保温时间,其力学性能呈现出降低趋势,如图9所示。其抗拉强度由246.4 MPa降低到224.6 MPa,剪切强度由154 MPa降低到131 MPa。随着保温时间的增加,其界面处的晶粒逐渐恢复长大,影响复合材料的力学性能。

表2 铜钢复合板在不同保温时间的力学性能Table 2 Mechanical properties of copper steel composite plate at different holding time

图9 不同保温时间的抗拉强度和剪切强度曲线Fig.9 Tensile strength and shear strength curve of different holding time

3 结论

1) 铜钢复合材料在爆炸态和经过热处理后,其波前漩涡区内的元素并未发生变化,均为Cr、Fe、Ni、Cu金属融化物。

2) 对铜钢复合材料进行热处理后,其界面处原本被拉长的晶粒长大,界面处并未产生金属间化合物,Cu与不锈钢两侧的元素并未发生扩散现象。

3) 通过爆炸焊接制备铜钢复合材料,其爆炸态的抗拉强度约为336.6 MPa,剪切强度为183 MPa;在620 ℃下保温20 h的热处理后,铜钢复合材料力学性能下降,其抗拉强度约为224.6 MPa,剪切强度为131 MPa,2种状态下的拉伸试样均在铜侧断裂。