激光重熔处理对铝合金微弧氧化层组织及性能的影响

2023-05-04谷高扬

林 丹, 谷高扬, 商 剑

(辽宁工业大学 材料科学与工程学院, 辽宁 锦州 121001)

铝合金具有质量轻、比强度高、导电导热性好、成本低等特点,广泛应用于航空航天、船舶、汽车、化工等各个领域,但其硬度低,耐磨和耐腐蚀性差,限制了其进一步应用[1-3]。微弧氧化是在电化学反应和等离子放电作用下,在Al、Mg、Ti等金属及其合金表面原位生长陶瓷膜层的表面改性技术[4-5]。微弧氧化层可提高铝合金的耐磨性与耐蚀性,但却存在微孔、微裂纹等缺陷。研究人员通过调整电解液配方,添加稀土元素、SiO2、ZrO2、SiC、TiO2、Al2O3、石墨烯等纳米颗粒[6-11]及调节电流密度、频率、占空比等电参数[12-13],都未能从根本上改善微弧氧化层外层的疏松多孔结构。近年来,微弧氧化封孔技术得到发展[14-16],如水合封孔、无机盐封孔、有机酸封孔等可填充疏松层中的空隙和裂纹,提高耐蚀性,但微孔填充是否充分、膜层的长期耐蚀性及结合力大小等得不到有效保证。

激光重熔是利用高能激光束的热作用改变材料表面微观结构与相组成,提高材料的耐磨、耐蚀和抗氧化性能的表面改性技术[17-18]。研究表明,激光重熔有利于实现多孔陶瓷的封孔,使膜层表面变得光滑。杨武[19]研究了激光重熔对WE43镁合金微弧氧化层组织及性能的影响,结果表明微弧氧化前进行激光重熔处理可提高微弧氧化层的致密性与耐蚀性能。喻杰等[20]对比分析了微弧氧化+激光重熔层与微弧氧化层的组织、性能差异,发现激光重熔后的微弧氧化层结构致密,缺陷消失,硬度提高,但对于激光的作用机理及最佳激光参数的研究则尚未明确。本文拟采用500~1000 W的激光对6061铝合金微弧氧化层进行激光重熔封孔处理,研究不同激光功率对微弧氧化层组织形貌、物相组成及耐蚀性能的影响。

1 试验材料与方法

1.1 基材前处理

基材选用6061铝合金,尺寸为20 mm×20 mm×3 mm,其化学成分如表1所示。试样表面经砂纸打磨、抛光、酒精超声波清洗后,先用50 g/L NaOH溶液碱洗15 s,再用2%HF+20%HNO3溶液酸洗15 s,去除铝合金表面油污和氧化层。最后用去离子水超声波清洗后吹干备用。

表1 6061铝合金的化学成分(质量分数,%)

1.2 微弧氧化处理

微弧氧化处理采用WHD-30型微弧氧化设备进行。该设备由电源控制系统、电解槽和冷却系统组成,电解液温度控制在30 ℃。微弧氧化过程采用恒流模式,铝合金试样为阳极,不锈钢电解槽为阴极,电解液为2 g/L NaOH+10g/L Na2SiO3·9H2O,电流密度15 A/dm2,脉冲频率500 Hz,占空比50%,氧化时间20 min。微弧氧化处理后的样品立即进行超声波清洗并热风吹干。

1.3 激光重熔处理

采用YLR-3000连续激光器对微弧氧化样品进行激光重熔处理,激光功率分别为500、600、700、800、900和1000 W,激光扫描速度5 mm/s,搭接率50%,激光光斑直径φ2 mm,激光扫描路径为单道扫描。

1.4 测试表征

采用3CCD真实色共聚焦显微镜测试微弧氧化+激光重熔层的粗糙度和三维形貌;采用 D/Max-2500型X衍射仪分析微弧氧化+激光重熔层的物相组成,扫描范围30°~90°,扫描速度6°/min;采用Zeiss SIGMA 500扫描电镜和Axio Vert.A1型光学显微镜观察微弧氧化层与微弧氧化+激光重熔层表面和截面形貌,所用腐蚀剂为Keller试剂,通过Imagej软件进行孔隙率分析;采用IviumStat.Xri电化学工作站测定试样的极化曲线和阻抗,采用三电极体系,饱和甘汞电极为参比电极,铂电极为辅助电极,待测试样为工作电极,腐蚀介质为3.5%NaCl溶液,扫描范围为-1.5~-0.3 V,扫描速度为1 mV/s,阻抗频率为0.01~100 000 Hz,振幅为0.01 V,测试结果采用Zview、ZSimpWin软件进行拟合与分析。

2 试验结果与分析

2.1 微弧氧化层组织形貌

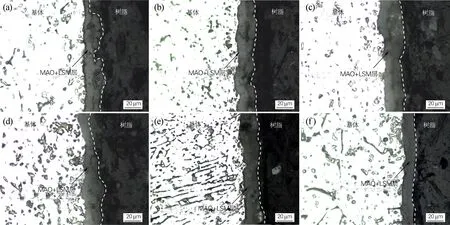

图1所示为6061铝合金微弧氧化层(MAO)的组织形貌。由图1(a)可见,微弧氧化层由致密的内层和疏松的外层组成,致密层占比较小,疏松层占比较大,由于放电通道中残留着大量的微孔和裂纹,其耐腐蚀和耐磨性能较差。

图1 微弧氧化层截面(a)和表面(b)形貌

铝合金微弧氧化层表面由火山口状区域与氧化铝堆积区域组成,堆积区域存在冷却物,呈不规则突起状[21],如图1(b)所示。这是由于铝合金表面的氧化铝层很薄,在微弧氧化过程中很容易被击穿,形成不规则的放电通道,放电通道附近区域的金属及其氧化物发生熔化,熔融物从放电通道处向外喷射,形成火山口形状的氧化铝区。未形成火山口的区域由于氧化铝熔融物覆盖不均匀而变得易于导电,这导致下一次击穿容易发生在较薄的氧化铝层区域,周而复始,氧化铝形成的火山口区域不断离散且相互覆盖地堆叠形成了微弧氧化层。

2.2 激光重熔微弧氧化层截面形貌

图2所示为不同功率激光重熔处理后6061铝合金微弧氧化层(MAO+LSM)的截面形貌。与未经激光重熔处理的试样(见图1(a))相比,500~800 W激光重熔处理试样的基体组织和微弧氧化层均未发生明显变化。如图2(a~d)所示,疏松层与致密层界面不明显,微弧氧化层分布不均匀且层中存在空洞、裂纹等缺陷,层厚为25~30 μm。经过900 W激光重熔处理后,基体组织发生改变,出现晶粒细化和热影响区,微弧氧化层变得致密、平滑,如图2(e)所示。这表明在功率为900 W、扫描速度为5 mm/s条件下,激光产生的热量可以穿透微弧氧化层到达基体,使基体晶粒重熔细化,出现热影响区,此时的激光能量对微弧氧化层的外部疏松层有一定的重熔效果。随着激光功率增大到1000 W,微弧氧化层的疏松层得到重熔,新生成的微弧氧化层均匀致密,厚度为10 ~15 μm,微孔和裂纹缺陷消失,基体晶粒发生聚合长大,如图2(f)所示。

图2 不同功率激光重熔后微弧氧化层的截面形貌

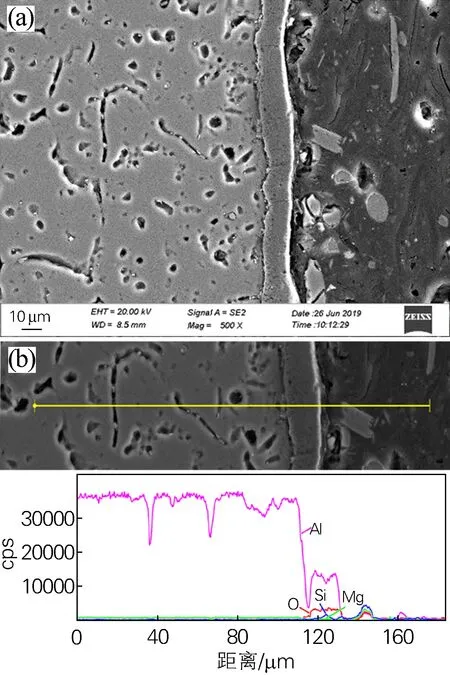

图3所示为1000 W激光重熔后微弧氧化层的截面元素分布图。可以看出,原位生长的微弧氧化层没有破坏基体的组织成分和结构,基体中Al元素分布均匀。微弧氧化层主要由Al和O元素组成,含有少量的Si元素,可推断其主要成分为氧化铝。微弧氧化层中心部位Al元素含量下降,Si元素含量增加,此位置应为疏松层与致密层分界处。激光重熔后的微弧氧化层厚度由25~30 μm下降至10 ~15 μm,说明疏松层中孔隙占比很大。

2.1.3 混作和套种 混作和套种是指在同一个有机农作物种植环境中多样化种植有机农作物,以此防治害虫对其侵害。例如,在棉花田里种植高粱等能控制棉铃虫产卵的农作物,以实现集中诱杀害虫的目的,保护棉花作物不受棉铃虫的侵害。

图3 1000 W激光重熔微弧氧化层的截面形貌(a)及元素分布(b)

2.3 激光重熔微弧氧化层表面形貌

图4所示为不同功率激光重熔后微弧氧化层的表面形貌。由图4(a~e)可以看出,低功率激光无法使大部分区域重熔,但由于微弧氧化层表面有一定的孔隙、裂纹、氧化铝不规则突起及大量微孔,这使得激光在其表面产生漫反射,特别是在较深的放电通道区域,激光会在其中产生多次反射,导致放电通道周围受到激光能量影响。高功率下,大部分的放电通道已经被激光重熔封口,变成了平整但不光滑的表面,仅保留少部分放电通道口。微弧氧化层上的微孔区域受激光影响也较大,部分小孔被激光重熔密闭封孔,部分微孔相互融合变大,微孔区域内的小裂缝也有被激光重熔封闭的现象。由图4(f)可以看出,1000 W功率激光重熔后的微弧氧化层表面出现鼓起,部分薄的区域被激光熔穿露出下层组织,导致微弧氧化层出现大量孔洞,孔洞占比升高,表明此时激光功率过大。另外,表层孔洞的出现还可能与γ-Al2O3→α-Al2O3的转变有关,当激光作用于表面微弧氧化Al2O3层时,会促使氧化层中的亚稳定相γ-Al2O3向稳定相α-Al2O3转变,这种相结构的改变将导致热传导率下降,再加之α-Al2O3体积小于γ-Al2O3,二者引起的固化收缩和残余应力将促进表层碎裂及脱层等缺陷的产生。

图4 不同功率激光重熔后微弧氧化层的表面形貌

表2为不同功率激光重熔后的微弧氧化层表面孔隙率。可以看出,随着激光功率的增加,表面孔隙率呈先增加后减小再增加的趋势。在激光功率为600 W时,孔隙率上升至未进行激光重熔处理的1.9倍。这是由于小功率激光重熔处理会导致微弧氧化放电通道周围扩展出的光滑区域变得粗糙;同时,距放电通道较远处,微孔分布的区域受激光重熔影响,微孔聚集长大导致孔隙率增加。在激光功率由700 W逐步增加时,激光重熔微弧氧化层的孔隙率逐步降低,这是因为微弧氧化层的微孔和裂缝不断被密封,当激光功率达到900 W时,大部分孔隙都被封住,孔隙率最低。而激光功率达到1000 W时,微弧氧化层及基体均受到激光能量影响,表面的孔洞与裂纹几乎都被填补,但由于激光功率过大,应力导致微弧氧化层开裂,孔隙率上升,但其孔隙率仍远低于未经激光重熔处理的微弧氧化层。

表2 不同功率激光重熔后微弧氧化层的孔隙率

图5所示为不同功率激光重熔后微弧氧化层的表面三维形貌。由图5(a~e)可见,当激光功率由500 W增至900 W时,样品表面最高点与最低点相差不大,高度起伏较小,在35~40 μm范围内。由图5(f) 可见,当激光功率增大至1000 W时,激光对微弧氧化层的影响较大,除了重新熔化外还出现了熔融层与激光照射时产生的气体交互作用而形成的鼓起,导致微弧氧化层出现脱落、熔化崩塌及大量孔洞,最高点与最低点相差最大。

图5 不同功率激光重熔后微弧氧化层的表面三维形貌

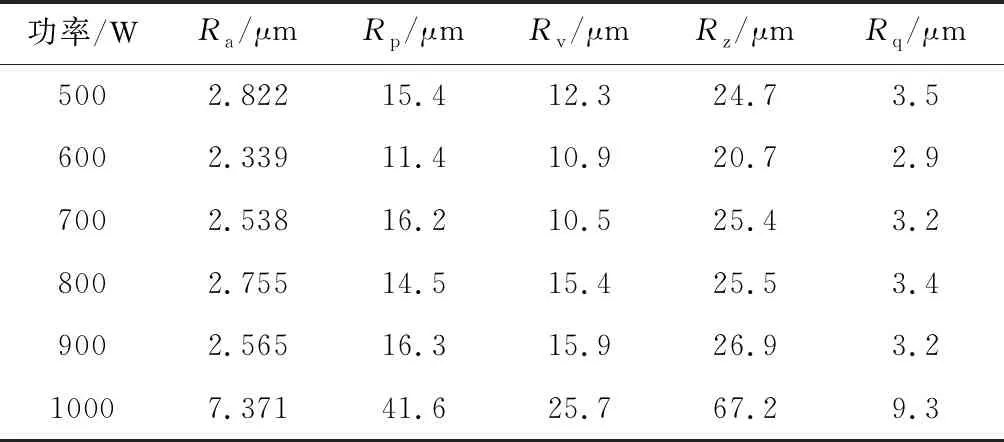

表3为不同功率激光重熔后的微弧氧化层粗糙度,其中Ra为算术平均粗糙度,Rp为最大波峰高度,Rv为最大谷峰高度,Rz为平均峰谷深度,Rq为均方根粗糙度。可以看出,在500~900 W激光功率下,Ra、Rp、Rv、Rz、Rq均变化不明显。以Ra为例,500~900 W激光重熔后微弧氧化层的表面粗糙度差距不大,均为2.5 μm 左右,激光功率达到1000 W时,表面粗糙度急剧上升至约7.4 μm,约为其他功率时的3倍。激光功率较小时,激光会使放电通道周围的火山口区域变得粗糙,同时也会使微孔区的微孔融合长大并随着功率的增长不断被封闭。激光功率为500~900 W时,虽对微弧氧化层表面形貌有很大的影响,但表面粗糙度的差别不大,当激光功率达到1000 W,表面出现鼓起、大型孔洞和应力裂纹,表面粗糙度急剧增加。

表3 不同功率激光重熔后微弧氧化层的粗糙度

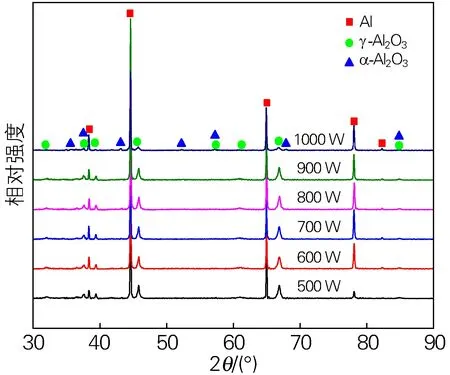

2.4 激光重熔微弧氧化层物相

图6为不同功率激光重熔后微弧氧化层的X射线衍射分析结果,可以看出,激光重熔后的微弧氧化层主要由α-Al2O3及γ-Al2O3两相组成。基体Al的衍射峰较强,主要是由于表面层很薄,X射线易穿透表面到达基体。微弧氧化过程中,火花放电中心温度可达103~104K[22],由内至外温度逐渐降低,且冷却速度非常快,约为106K/s[23]。因此在微弧氧化层内层,即致密层中,稳定相α-Al2O3含量较多;而在微弧氧化层外层,即疏松层中,亚稳相γ-Al2O3含量较多。激光重熔处理时,随着激光功率的增加,γ-Al2O3向α-Al2O3转化的程度不断增加,但含量变化不明显,1000 W功率时,外层疏松层全部重熔,γ-Al2O3向α-Al2O3转化的程度最大。

图6 不同功率激光重熔后微弧氧化层的X射线衍射图谱

2.5 激光重熔微弧氧化层的电化学性能

图7为不同功率激光重熔后微弧氧化层的极化曲线。极化曲线可分为4个区域,分别为活性钝化区、过渡钝化区、稳定钝化区和过钝化区,稳定钝化区电流不随电压变化,即在-0.6~-1.2 V电位范围之内。稳定钝化区电流密度稳定在很小值,与给定电位无关,因此可由稳定钝化区的大小判定材料的耐蚀性能,钝化区越大,耐蚀性能越好。由图7可知,激光功率为1000 W的稳定钝化区最小,耐蚀性能较差,这是因为1000 W激光重熔后的微弧氧化层表面出现开裂和大孔洞所致。激光功率为500~900 W的钝化区变化不明显,对比而言900 W的钝化区稍大,耐蚀性能更好,这是由于900 W功率下激光对微弧氧化疏松层进行重熔,一方面使微孔和裂纹闭合阻止腐蚀介质快速穿透微弧氧化层腐蚀基体,另一方面可使基体组织发生改变,提高其耐蚀性能[24]。

图7 不同功率激光重熔微弧氧化层的动电位极化曲线

表4为不同功率激光重熔后微弧氧化层的自腐蚀电位和自腐蚀电流密度。自腐蚀电位反映材料的腐蚀倾向大小和腐蚀难易程度,而自腐蚀电流密度反映材料的腐蚀速度大小和腐蚀快慢,一般认为,自腐蚀电位越大,自腐蚀电流密度越小,材料的耐蚀性能越好。

表4 不同功率激光重熔后微弧氧化层的电化学参数

由表4可知,不同激光功率下微弧氧化层的自腐蚀电位变化不明显,对比而言,激光功率为800 W的自腐蚀电位最低,1000 W的自腐蚀电位最高。这是由于微弧氧化层表层为同种物质(氧化铝),因此自腐蚀电位变化不明显,但内、外层分别为α-Al2O3和γ-Al2O3,二者结构不同,耐腐蚀程度也存在差异。激光功率为900 W的自腐蚀电流密度最小,腐蚀速度相对较慢,1000 W的自腐蚀电流密度最大,腐蚀速度最快。致密性是影响微弧氧化层耐蚀性的重要因素,低功率激光对空隙的封闭作用不大,但可以促进小型孔洞的融合,同时还会造成薄的微弧氧化层融化消失,使微弧氧化层表层中的缺陷露出表面,导致其耐蚀性能降低;高功率激光对空隙的封闭作用比较大,但激光功率过高也会使微弧氧化层出现融合不均匀、鼓起、开裂等现象。

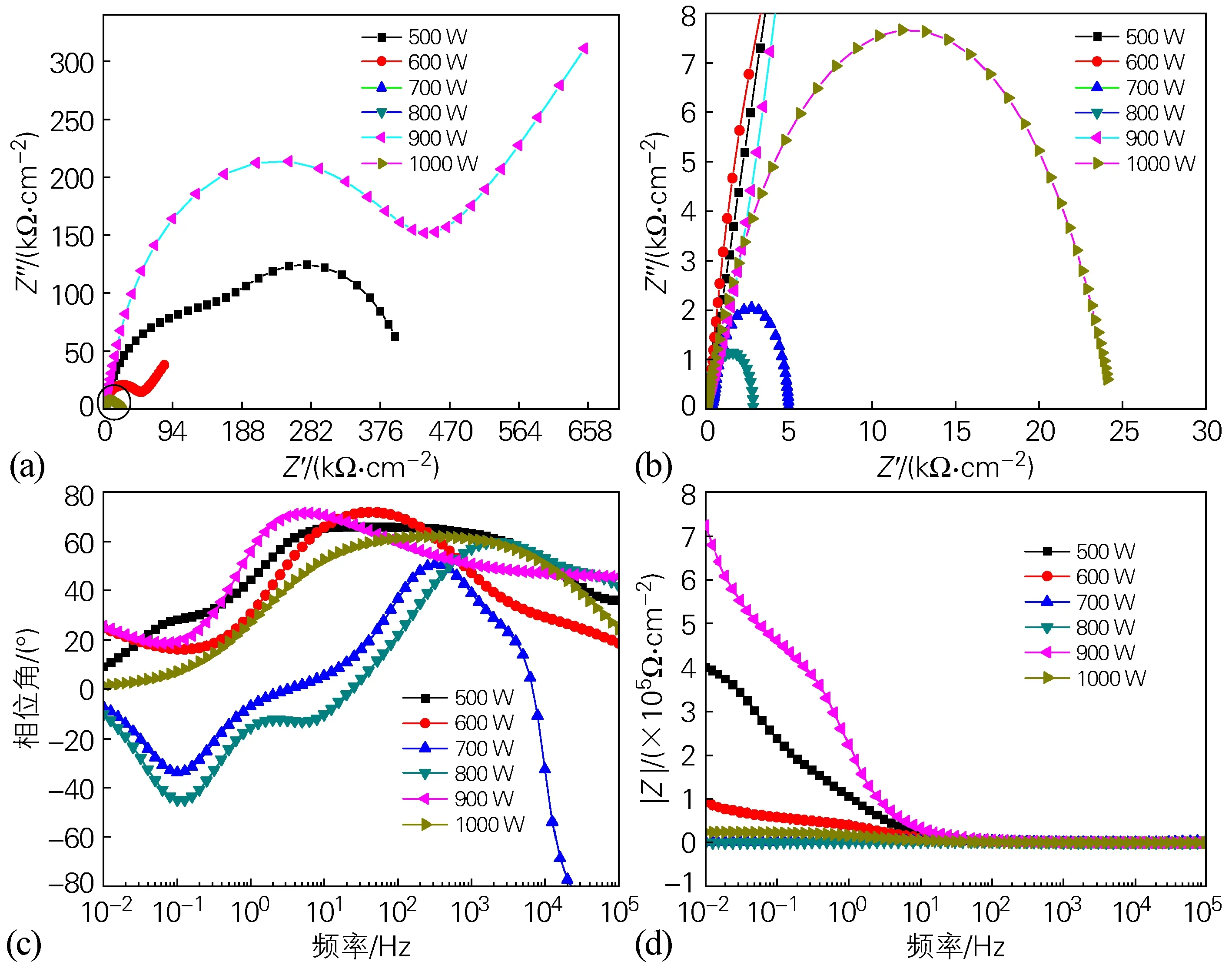

图8为不同功率激光重熔后微弧氧化层的Nyquist图谱和Bode图谱。Nyquist图中阻抗容抗弧半径越大,阻抗值越高,材料的耐蚀性能越好。由图8(a)可知,激光功率为900 W时微弧氧化层的容抗弧半径最大,耐蚀性能最好。由图8(b)可知,激光功率为700 W与800 W时出现电感,电感在Nyquist图上表现为负回路,电感的产生表明此时膜层的耐腐蚀性最差[25];600 W与900 W时曲线出现Warburg扩散[25],扩散现象的出现是由于电化学腐蚀过程中在基体与微弧氧化层界面处出现腐蚀产物堆积。由图8(c)可知,激光功率为900 W时的初始相位角最高,腐蚀速率最慢,且相位角峰值对应的频率最低,耐蚀性能最好;激光功率为800 W时初始相位角最低,相位角峰值对应的频率最大,耐蚀性能最差,另外,激光功率为700 W及800 W时的时间常数为两个,其余激光功率均只含有一个时间常数。由图8(d)可知,激光功率为900 W时最低频率0.01 Hz对应的阻抗模值最大,耐蚀性能最好,其次为500 W,其余激光功率下的阻抗模值变化不明显。

图8 不同功率激光重熔微弧氧化层Nyquist图谱(a, b)和Bode图谱(c, d)

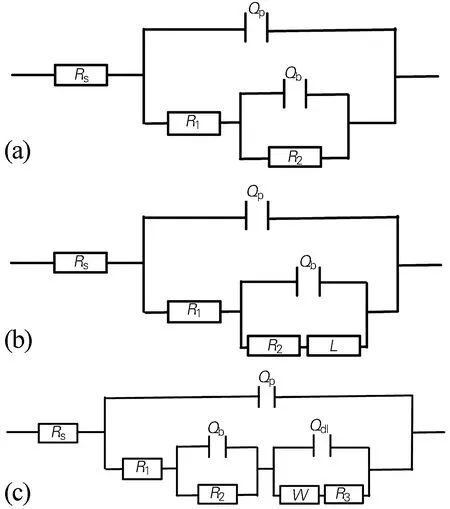

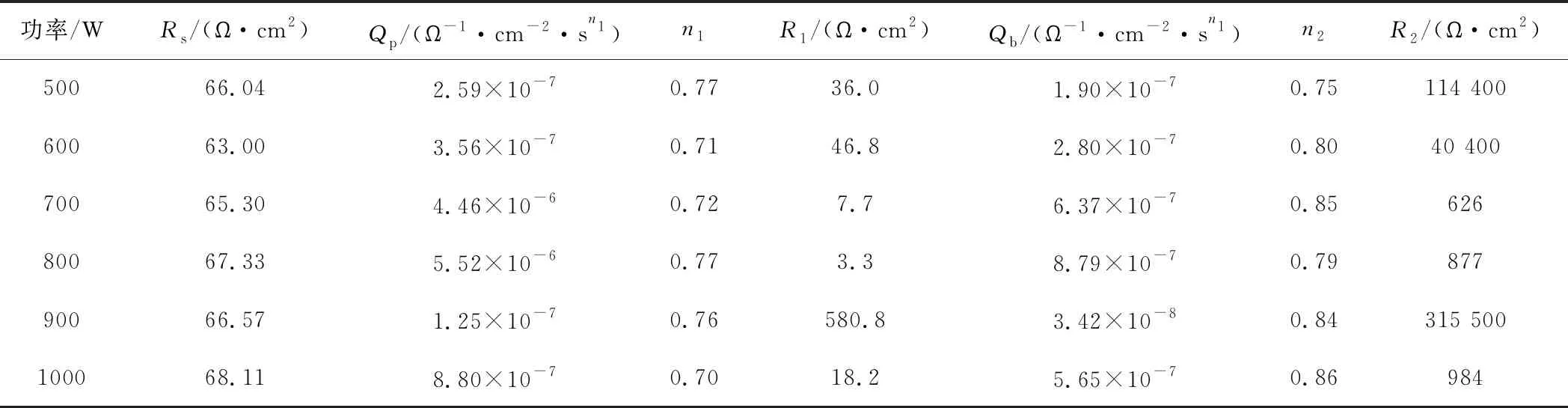

对不同功率激光重熔后微弧氧化层的电化学阻抗结果进行拟合,得到对应的等效电路,如图9所示,其中Rs为溶液电阻,R1代表外部疏松层及与溶液相接处区域的电阻,Qp代表疏松层电容,R2代表内部致密层的电阻,Qb代表致密层电容,L代表基体与膜层界面处感抗,R3代表铝合金基体和微弧氧化层交界处的电阻,同时包括热影响区电阻,W为扩散阻抗Warburg半无限扩散,Qdl代表基体与微弧氧化层交界处电容[26]。

图9 不同功率激光重熔微弧氧化层电化学交流阻抗等效电路图

表5为不同功率激光重熔后微弧氧化层的电化学阻抗谱拟合等效电路图参数。可以看出,R2值比R1值高2~4个数量级,这是由于微弧氧化层中原位生长的致密层(主要为α-Al2O3)具有很好的耐蚀性,而疏松层(主要为γ-Al2O3)结构松散,存在很多孔洞和裂纹,耐蚀性差。500 W和600 W功率下,激光重熔使堆积颗粒重熔,改善了表层质量,微弧氧化层耐蚀性能较好,R1、R2值较大。700 W、800 W功率下,放电通道附近的火山区发生重熔,暴露出来的内部孔洞使腐蚀介质轻易穿透膜层进入基体,加剧了腐蚀,R1、R2值较小。900 W功率下,激光重熔的大部分能量可穿透膜层被基体吸收,表层堆积颗粒得到重熔的同时基体晶粒也被细化,此时耐蚀性能最佳,R1、R2值最大。激光功率达到1000 W时,微弧氧化层出现开裂、脱落现象,耐蚀性能降低,R1、R2值大幅度下降。

表5 电化学阻抗谱的拟合等效电路图参数

3 结论

1) 激光功率为500~800 W时,微弧氧化层的重熔效果不明显;激光功率为900 W时,微弧氧化层表面微孔、裂纹封闭;激光功率为1000 W时,微弧氧化层重熔鼓起,出现应力开裂。

2) 激光功率为500~900 W时,微弧氧化层粗糙度变化不明显,随着激光功率的增加,孔隙率先增加后减小,激光功率为900 W时的孔隙率最小。激光功率为1000 W时,微弧氧化层粗糙度最大。

3) 激光重熔微弧氧化层由α-Al2O3和γ-Al2O3两相组成,随着激光功率的增加,疏松层重熔,γ-Al2O3向α-Al2O3转化的程度增加,氧化层厚度降低。

4) 激光功率为700、800和1000 W时,微弧氧化层的耐腐蚀性能较差,激光功率为900 W时,其耐蚀性能最好。