工业互联网平台在准东油田的应用

2023-04-29韩梦蝶肖翔罗李黎

韩梦蝶 肖翔 罗李黎

摘要:通过物联网建设实现准东采油厂现场自动化的全面覆盖,并将生产监控模式由作业区分散监控变为厂级集中监控,由此对生产监控软件平台提出了应用需求。通过采用工业互联网技术,构建覆盖准东采油厂“井—间—站”各生产工艺环节的生产过程实时数据采集与生产监控平台,实现生产数据自动采集、远程集中监控、预警分析、间抽管理、数据管理等功能,支持油气生产过程管理、促进生产方式转变、提升油气生产管理水平和综合效益。同时,为同类企业进行数字化转型、智能化升级提供参考。

关键词:准东采油厂;工业互联网;两级监控;报警管理;自动化报表

一、前言

工业互联网的实质是联接各种工业设备,进行实时感知和数据收集,借助数据分析和技术优化实现对工业环节进行优化和控制,最终实现提质增效。油气田生产作为石油化工行业产业链的起始环节,工业互联网平台对于提升油气田生产效率与安全水平、带动整个产业链产品与服务质量的不断提升具有重要意义[1]。准东油田地处沙漠腹地,各作业区之间相隔一百多公里,传统人工巡检管理方式效率较低。由于信息沟通不便,技术人员无法及时进行生产优化调整。2020年,准东油田引入工业互联网平台技术,首先实现了全厂生产数据集中采集与管理,在数据互联互通基础上,开发跨地域协同监控与自动报表功能,实现了平台落地应用,有效地促进了油田业务流程再造、生产组织优化和管控能力提升。

二、平台部署

工业互联网以云计算技术作为基础,IaaS层(基础设施即服务)技术发展相对比较成熟,一般工业企业采用私有化部署的方案;SaaS层也由此采用定制开发,根据使用场景进行界面设计;PaaS层(平台即服务)的数据获取与数据建模分析是工业互联网平台的技术重点[2]。准东油田将工业互联网平台主要节点部署在厂级数据中心,在四个作业区分别部署子节点,确保数据安全,同时防止网络干线中断情况下作业区失去管控手段,形成厂与作业区联动新型监控模式[3]。两级平台节点间信息同步方案包括:

(一)数据采集与同步

前端数据采集服务器向厂级、作业区实时数据平台并发数据;当厂监控中心网络故障或中断时,作业区实时数据平台仍接收并存储数据;故障恢复后,通过数据同步机制,可以将故障期间的实时数据从作业区实时数据平台同步到厂级实时数据平台。

(二)控制操作

正常情况下,所有控制操作均在厂级监控平台完成,作业区监控平台不能进行控制操作;当厂级监控中心网络故障或中断时,控制权限将自动转移到作业区级监控平台;故障恢复后,厂级监控平台自动获取高权限。

(三)配置同步

监控平台相关的基础配置(如报警设置)均在厂级监控平台完成,通过同步机制可以将设置信息定期同步到作业区监控平台,以保证厂级监控平台参数调整后,作业区监控平台也能及时更新。

三、平台功能

PaaS层的主要功能是实时数据采集、存储与实时计算,提供的SaaS服务包括油气生产流程监控、曲线分析、实时报警、间抽管理等功能。

(一)实时数据采集与存储

立足现有前端采集、控制、传输设备的现状,根据不同硬件特性,采用天行实时数据云平台实现不同的驱动接口对接,通过生产网络将不同硬件数据进行有效采集组织形成信息,之后对相关的信息进行整合和提炼,在数据的基础上满足监测显示、报警处理、历史曲线查看等需求[4]。

(二)油井监控

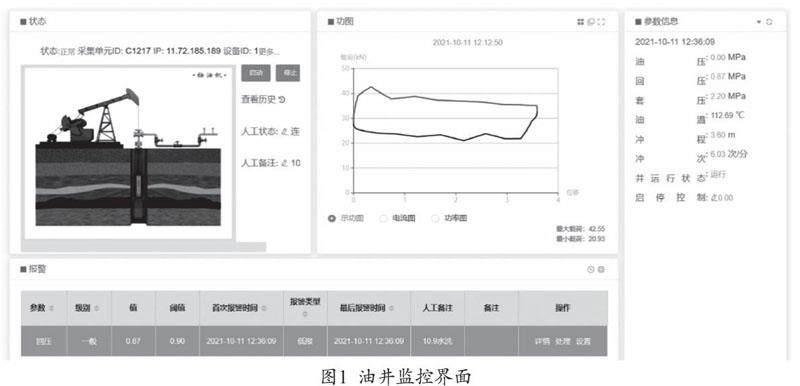

面向抽油机井、螺杆泵井、自喷井,将实时采集数据、生产数据及生产报警信息进行有效整合,实现井运行状态的快速监控与报警处置。支持人工标记井运行状态、人工备注井信息,修改的井状态信息存在关系数据库中,支持查看历史。支持油井启动、停止、变频调节控制,并支持根据实时采集数据进行控制执行情况自动反馈,从而判断控制是否生效。间抽井能够对油井启停进行定时控制。支持油井视频调用、功图面积计算及趋势分析、功图平铺及叠加展示一键调用、实时数据强制采集等。在监控界面中(如图1所示),还可实现报警信息的查看与处置,用户可以浏览各测量参数报警信息,包括点名、首次报警时间、类型、严重程度等;可以查看对应参数的活动报警详情,以及任意历史时间段内的报警信息;还可以修改报警阈值设置。

(三)注水井监控

在一个页面内综合展示注水井的所有自动化监控参数,便于快速了解全井情况,分析问题。注水井监控的内容包括采集参数及曲线、报警信息,支持设定注入量,支持编辑人工状态和备注信息。

(四)计量间监控

以组态形式展示计量间内工艺流程,展示关键参数及指标,以便快速掌握计量间运行状况。监控内容包括:分离器压力、温度、气体浓度等参数,以及计量状态、计量井、计量结果等信息,支持标记计量间状态和备注信息。

(五)配水间监控

以组态形式展示配水间内工艺流程,展示关键参数及指标,以便快速掌握配水间运行状况。监控内容包括:注水管汇压力、单井注水压力、流量等参数,支持标记配水间状态和备注信息。

(六)参数表

按照油气水井、配水间、计量间等不同的对象类型,分别提供主要参数集中查看功能,实现了通过一张表管理生产对象重要信息,全面替换手工记录,并且可以对比现场状态,及时发现操作问题。具体功能点包括:灵活选择对象、自动推送数据、显示更多参数曲线、关联报警状态、远程启停井及批量启停、设置注水量、修改人工状态及备注、查看曲线、跳转监控画面、默认显示行数设置等。

(七)曲线分析

可以查询油气水井、计量间、配水间各监测参数在不同时间(段)内的历史监测值,快速分析重要监测参数变化情况。具体功能点包括:级联选井、对象模糊搜索、查看更多参数曲线、灵活选择时间段、曲线显示/隐藏、光标取值、修改坐标范围、显示对象状态、备注信息、跳转监控、数据导出等。

(八)实时报警

生产报警管理的重点之一是将之前以数据点为基础的报警机制改进为以事件为基础的报警机制[5]。报警事件合并:同对象同参数多次报警,合为一条记录,避免重复报警;一旦参数值回到正常范围,则自动关闭报警。报警状态分类:活动报警、已确认报警、关闭报警。报警严重性分类:紧急、严重、一般。报警功能可以对整个系统的所有报警信息进行管理,用户可以查看各状态下的报警记录和详细信息,包括:报警参数、测量值、阈值、首次报警时间、最后报警时间、类型、严重性和处理状态等。报警处理:提供确认、处理中、关闭等代表不同状态的处置标识,支持报警处理意见信息的备注,支持双击快速处理、批量处理等操作,支持阈值的快速修改。

(九)间抽井管理

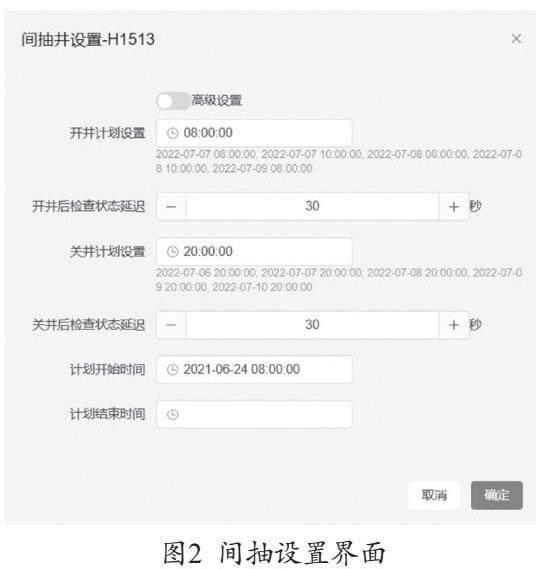

对于间抽井而言,通过现场调研评估,可行的间抽管理模式为定时起抽、停井模式。由此,在平台端提供灵活的间抽井开井起抽、管井停抽时间设置,实现间抽井的远程启停集中管理,可进行批量设置与单独设置。具体功能点包括:周期性启停、灵活设置启停计划、自动执行、人工状态及备注修改、跳转监控界面、停机前启抽后强采功图。间抽设置界面如图2所示。

(十)通讯监控

从RTU到实时数据平台网络节点的通信状况,包括油井、注水井、计量间、配水间的通信状况。通过直观的表现形式,实现局域网内网络关键节点的通讯状态集中监控,以便快速判断各区块网络通信情况及单点设备通信故障。

(十一)水务监控

开发独立的水务监控功能,实现水源井的采集与监控,主要涉及电参、流量计、控制阀状态等,能够实现远程控制水源井泵启停、变频控制。展示效果类似油井监控界面,功能点具体包括:实时监测参数、井状态标识及历史、备注信息及历史、参数曲线、泵控制、报警信息、井位图导航。

(十二)报表自动生成

通过运用报表定制引擎,可以在满足当前业务和管理上的需求多样性的同时,兼顾潜在的需求变化,提升系统报表管理灵活性。随着业务和管理上的调整,原有的固定报表格式、报表类型等可能需要相应改变,此时直接通过应用报表定制引擎或者完善引擎很小部分的内容,就可以实现报表的优化调整及新报表的定制开发。

(十三)报表数据同步及对接

报表系统需要建立数据推送与数据对接机制:内置与A2对接功能,数据报表生成之后,可以往A2或者第三方数据库推送。

(十四)平台首页

基于GIS地图、数据图示化展示、层级穿透、功能跳转等多种方式宏观展示全厂生产现状,便于厂级领导及时全面掌握生产动态。具体显示内容包括:全厂的产量情况、开井情况、上线情况,各作业区的产量、开井数。

四、应用效果

平台部署实施后,已将全厂具备接入条件的油气水井、计量间、配水间、水务、混输泵站、拉油注水站等流程全部接入。经过6个月以上的试运行,可以满足远程监控的需求,增强了现场与厂部两级运行管理的融合程度,提高了运行管理工作效率和能力。第一,搭建的准东采油厂工业互联网平台,填补了沙南、火烧山、探井三个作业区自动化程度低、无监控系统的空白,相比彩南原有监控系统,在先进性、智能性、稳定性等方面也都有大幅提升。第二,实时数据平台,实现了全厂自动化数据的统一接入与存储,并提供了方便的数据共享接口;基于Web的云监控系统,实现了覆盖油气生产及处理工艺全流程的监控,报警及时、准确,功能操作简单,减轻了监控人员的工作强度;提供了可视化配置界面,系统易于维护;自动化数据管理系统,实现了自动化数据快速提取与报表生成,支持在办公网进行数据查询与报表管理。第三,搭建的准东采油厂工业互联网平台,实现了对全厂自动化生产运行监控,及时发现各类生产异常,有效提高中控生产监控的作用,为后期准东采油厂全面建立中控生产指挥模式奠定基础。

五、结语

工业互联网平台是产业与云计算、大数据等新一代信息技术高度融合的产物,通过准东油田的应用实践建立了厂级PaaS平台,定制开发面向全厂的SaaS服务,实现了油田生产全流程关键节点集中监控与实时报警。通过实践证实,工业互联网平台可有效推进生产效率的提升与产业升级转型,而且将对未来形成全数字化、智能化的油气业务生态圈打下坚实基础。第一,搭建了厂级实时数据平台,实现了所有自动化数据的统一接入与存储,并为第三方应用系统及数据库提供了数据服务。第二,搭建了准东采油厂两级生产监控平台,建立了集中监控为主、分散监控为辅的管理模式,有效地解决了现场监屏人员人数多且分散在不同作业区、监控标准参差不齐、监控效率偏低等问题。第三,设计的B/S应用架构,在系统部署、维护方面只需维护各节点服务器,无需对客户端进行升级,维护效率大幅提升,运维人员投入降低。

参考文献

[1]杨家荣.工业互联网的发展现状与展望[J].上海电气技术,2020,13(3):63-67.

[2]纪亮.解析工业互联网在油气行业的应用[J].通讯世界,2020,27(5):116+119.

[3]王晨,宋亮,李少昆.工业互联网平台:发展趋势与挑战[J].中国工程科学,2018,20(2):15-19.

[4]吴军,邓涛,杨磊,等.物联网关键技术在采油厂的研究与示范应用[J].智能制造,2021(S1):209-215+230.

[5]赵春雪,李兵元,韩梦蝶,等.基于物联网及云平台的油气生产物联网监控系统设计[J].中国管理信息化,2021,24(8):128-130.

作者单位:韩梦蝶,中国石油新疆油田分公司数据公司;肖翔,中国石油新疆油田分公司陆梁油田作业区;罗李黎,中国石油新疆油田分公司准东采油厂