铜辊套对铝带双辊铸轧速度提升的量化研究

2023-04-29赵日东黄华贵冯淼孙静娜袁喜利宋建民

赵日东 黄华贵 冯淼 孙静娜 袁喜利 宋建民

摘 要:双辊铸轧工艺是一种短流程、高效、低能耗的近终成形工艺。但较低的铸轧速度成为制约提高铸轧工艺生产效率的关键因素。基于此,使用换热效率更高的铜辊套成为提高铸轧工艺生产效率的研究热点。本文通过数值模拟与实验,探究了铜辊套与钢辊套分别能够达到的最快铸轧速度,量化铜辊套对铸轧速度的提升效果。模拟结果与实验结果均表明,基于本实验平台,稳定铸轧时,铜辊套的最快铸轧速度可达到10 m/min,是钢辊套的2.5倍。最后建立了双辊铸轧稳态的热阻模型,通过计算得到,在相同条件下,铜辊套的热流量是钢辊套的4~8倍。上述研究结果能够为工业化铸轧机提速改造提供理论依据和指导。

关键词:双辊铸轧;铜辊套;钢辊套;铸轧速度;传热热阻

中图分类号: TG355 文献标识码: A DOI:10.3969/j.issn.1007-791X.2023.01.002

0 引言

双辊铸轧是一种短流程的近终成形工艺[1],它集快速凝固和热轧为一体,具有生产率高、能耗低、生产成本低等优点。在双碳背景下,节能减排成为社会和行业的共识,双辊铸轧以其独特的优势,已成为推动冶金行业绿色化的热点[2-3]。

目前,铝带双辊铸轧技术的工业应用已非常普遍,我国拥有上百条双辊连续铸轧生产线,为锂电池、印刷、包装、电子等行业发展做出了重要贡献。然而,与传统轧制生产工艺相比,仍存在铸轧速度低、可生产的合金牌号少等问题,在一定程度上影响了生产效率。为了提高铸轧速度,国内外学者进行了多方面的研究,其中采用换热效率更高的铜辊套受到业界普遍关注。Haga[4-6]改良并设计了新型高速铸轧机,其使用铜辊套提高热传递效率,铸轧速度高达15 m/min,1000铝合金工业生产速度达到12 m/min,3003鋁合金工业生产速度达到10 m/min。在国内,中南大学较早开展有关铜辊套方面的研究工作,包括Cu-Be-Ni-Ti合金(铍青铜)辊套研制、在实验室铸轧机(400 mm×500 mm)及华北铝业工业铸轧机(1 050 mm×1 600 mm)上开展高速铸轧可行性验证等[7-8]。王祝堂[9]、李宪熙等人[10]对双辊铸轧铜辊套(钴青铜)进行了细致研究和总结,得出铜辊套的导热能力约为钢辊套的十倍,其铸轧产品更为致密、均匀。铜辊套在提升铸轧换热性能的同时也带来了其他问题。周耀邦等人[11]发现铝带在铜辊套铸轧过程中比在钢辊套铸轧过程中更容易发生粘辊现象。与此同时,目前铜辊套相比钢辊套对传热性能提升及铸轧速度提速的量化研究仍为空白,这使得铸轧机在设备能力改造时缺乏理论依据。

为此,本文将数值模拟与实验验证相结合,探究铜辊套相对钢辊套对铸轧速度的提升能力,对比铜辊套与钢辊套对铸轧铝带表面质量、微观组织与力学性能的影响。并通过建立铝带双辊铸轧热阻模型,量化铜辊套相对钢辊套传热能力的提升效果,为高速铸轧技术开发提供理论指导。

1 二维热流耦合模型

为探究铜辊套与钢辊套铸轧能够达到的最快铸轧速度,基于FLUENT模拟软件,建立铸轧工艺的热流耦合模型。

1.1 基本假设

在双辊铸轧实际生产中,铝液流动和传热行为较为复杂。为避免其他因素的干扰,简化数学模型,进行以下合理假设:

1) 铸轧区内铝液、铸轧辊沿板带宽度方向传热均匀,铸轧成形过程简化为二维传热问题;

2) 铝液在铸轧区内快速凝固,非牛顿流体的半固态金属存在时间较短,为简化计算,将铝液视为不可压缩的牛顿流体;

3) 铸轧辊在铸轧过程中弹性变形量相对铸轧区较小,可以忽略,因此假设铸轧辊为导热刚体,在铸轧过程中不发生弹性变形,并且做匀速转动;

4) 由于铸轧过程中,铝液的流动性较强,凝固壳与心部铝液之间的剪切强度较小,因此凝固壳与铸轧辊之间相对滑动量较小,故设耦合接触面无相对滑动;

5) 在铸轧区内,辐射换热的热流远小于接触换热热流,因此只考虑对流换热与热传导,忽略铸轧区辐射换热对温度场和流场的影响。

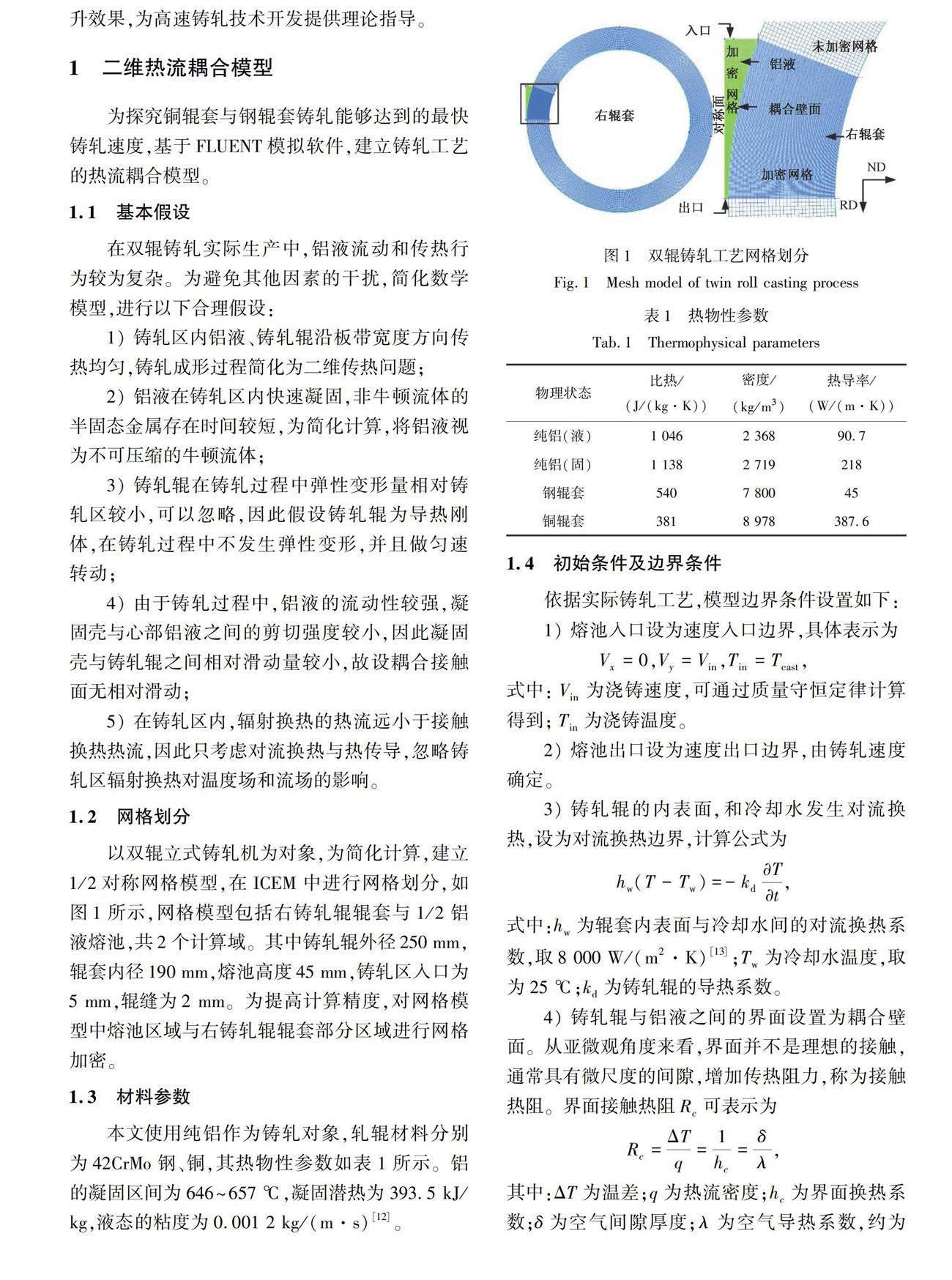

1.2 网格划分

以双辊立式铸轧机为对象,为简化计算,建立1/2对称网格模型,在ICEM中进行网格划分,如图1所示,网格模型包括右铸轧辊辊套与1/2铝液熔池,共2个计算域。其中铸轧辊外径250 mm,辊套内径190 mm,熔池高度45 mm,铸轧区入口为5 mm,辊缝为2 mm。为提高计算精度,对网格模型中熔池区域与右铸轧辊辊套部分区域进行网格加密。

1.3 材料参数

本文使用纯铝作为铸轧对象,轧辊材料分别为42CrMo钢、铜,其热物性参数如表1所示。铝的凝固区间为646~657 ℃,凝固潜热为393.5 kJ/kg,液态的粘度为0.001 2 kg/(m·s)[12]。

3 双辊铸轧实验

3.1 钢辊套铸轧实验结果

使用钢辊套在立式铸轧机上进行铸轧实验,当浇铸温度为680 ℃,辊缝宽度为2 mm,熔池高度为45 mm,铸轧速度分别为3.0 m/min、3.6 m/min、4.2 m/min时,结果如图6所示。当铸轧速度为3.0 m/min、3.6 m/min时,制备所得板带表面平整,无缺陷存在。当铸轧速度为4.2 m/min时出现部分漏液,表明Kiss点高度已接近临界值。当铸轧速度提高至4.6 m/min时,铝液发生泄露,已无法铸轧出铝带。因此,钢辊套铸轧时的最快铸轧速度为4.2 m/min,与数值模拟的4 m/min保持一致。

上述结果是基于实验室条件所得,然而在实际生产过程中,钢辊套的铸轧速度一般控制在2 m/min以内。可能存在以下原因:首先,需要保证Kiss点处于较高位置,留有足够裕度以避免漏液事故,保证铸轧过程的稳定进行;其次,Kiss点较高可使铝带具有较大的塑性变形以消除铸轧缺陷;最后,在实际连续铸轧生产过程中,铸轧辊辊面温度长期处于高温状态,相比实验室铸轧辊换热效率降低,使得生产过程中铸轧速度比实验室条件更慢。

不同铸轧速度下铸轧带坯内部晶粒形貌如图7所示。可以看出,当铸轧速度为3 m/min、3.6 m/min时,晶粒主要以柱状晶形式长大。随着铸轧速度增大至4.2 m/min时,冷却速度下降,铝液内部形核率降低,在铝带芯部出现粗大的等轴晶,边部为粗大的柱状晶。对不同铸轧速度下铝带进行拉伸力学性能测试,结果如表2所示。通过对比可以看出,随着铸轧速度升高,铝带的抗拉强度逐渐降低,而延伸率差异不大。

3.2 铜辊套铸轧实验结果

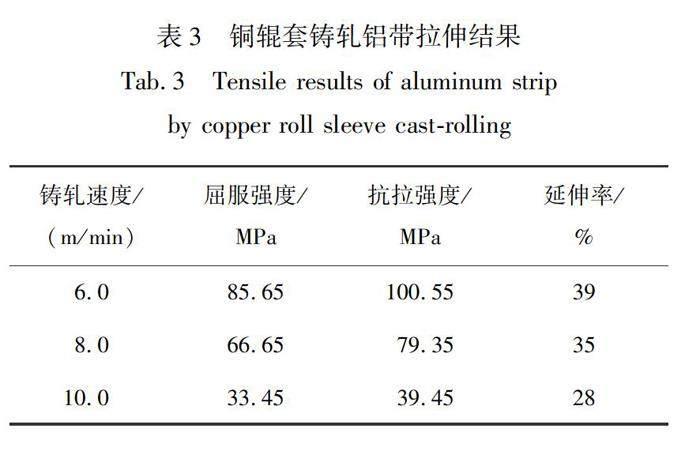

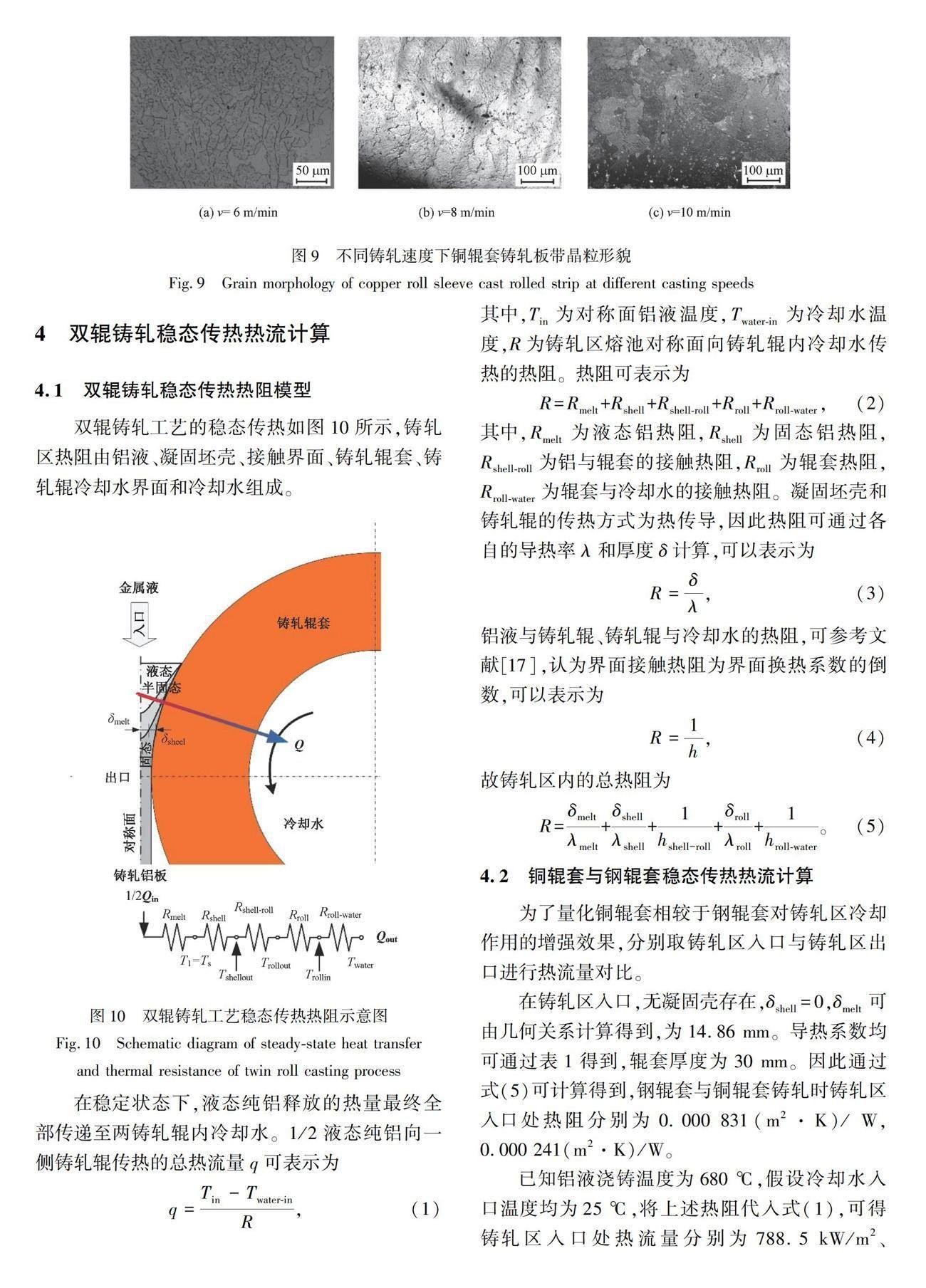

使用铜辊套进行铸轧实验,浇铸温度、辊缝宽度、熔池高度均与钢辊套铸轧保持一致,设置铸轧速度分别为6 m/min、8 m/min、10 m/min、12 m/min进行实验,结果如图8所示。当铸轧速度为6 m/min、8 m/min、10 m/min时,制备所得板带表面质量良好。而当铸轧速度提高到12 m/min时,发生漏液,无法铸轧出板带。因此,在实验室条件下铜辊套铸轧的最快速度可近似为10 m/min,为钢辊套最快铸轧速度的约2.5倍。

不同铸轧速度实验得到的铝带微观组织形貌如图9所示。与钢辊套类似地,铸轧速度从4 m/min提升至6 m/min、10 m/min,铸轧区热量输入增加,铸轧辊对铸轧区冷却效果逐渐降低,铝液形核率变差,带坯内部晶粒尺寸相应地从10 μm逐渐增加至20 μm和70 μm。如表3所示,为三种铸轧速度工况下板带的屈服强度、抗拉强度和延伸率。可以看出,随着铸轧速度升高,板带屈服强度、抗拉强度与延伸率均呈下降趋势。

4 双辊铸轧稳态传热热流计算

4.1 双辊铸轧稳态传热热阻模型

双辊铸轧工艺的稳态传热如图10所示,铸轧区热阻由铝液、凝固坯壳、接触界面、铸轧辊套、铸軋辊冷却水界面和冷却水组成。

在稳定状态下,液态纯铝释放的热量最终全部传递至两铸轧辊内冷却水。1/2液态纯铝向一侧铸轧辊传热的总热流量q可表示为

q=Tin-Twater-inR,(1)

其中,Tin为对称面铝液温度,Twater-in为冷却水温度,R为铸轧区熔池对称面向铸轧辊内冷却水传热的热阻。热阻可表示为

R=Rmelt+Rshell+Rshell-roll+Rroll+Rroll-water,(2)

其中,Rmelt为液态铝热阻,Rshell为固态铝热阻,Rshell-roll为铝与辊套的接触热阻,Rroll为辊套热阻,Rroll-water为辊套与冷却水的接触热阻。凝固坯壳和铸轧辊的传热方式为热传导,因此热阻可通过各自的导热率λ和厚度δ计算,可以表示为

R=δλ,(3)

铝液与铸轧辊、铸轧辊与冷却水的热阻,可参考文献[17],认为界面接触热阻为界面换热系数的倒数,可以表示为

R=1h,(4)

故铸轧区内的总热阻为R=δmeltλmelt+δshellλshell+1hshell-roll+δrollλroll+1hroll-water。(5)

4.2 铜辊套与钢辊套稳态传热热流计算

为了量化铜辊套相较于钢辊套对铸轧区冷却作用的增强效果,分别取铸轧区入口与铸轧区出口进行热流量对比。

在铸轧区入口,无凝固壳存在,δshell=0,δmelt可由几何关系计算得到,为14.86 mm。导热系数均可通过表1得到,辊套厚度为30 mm。因此通过式(5)可计算得到,钢辊套与铜辊套铸轧时铸轧区入口处热阻分别为0.000 831(m2·K)/ W,0.000 241(m2·K)/W。

已知铝液浇铸温度为680 ℃,假设冷却水入口温度均为25 ℃,将上述热阻代入式(1),可得铸轧区入口处热流量分别为788.5 kW/m2、2 713.3 kW/m2。可以看出,铜辊套铸轧相较于钢辊套铸轧时,在铸轧区入口处,热流量增至4倍。

在铸轧区出口处,铝液已全部完成凝固,δmelt=0,固相厚度与铸轧区出口厚度保持一致,为2 mm,故δshell=1 mm。假设铸轧区出口温度均为600 ℃。使用上述方法,计算得到出口处的热流量分别为856.3 kW/m2、6 995.5 kW/m2。可以看出,相同出口温度时,铜辊套铸轧相较于钢辊套铸轧,在铸轧区出口处,热流量增加至8倍。

因此,在不改变设备结构参数的情况下,将铸轧所使用的钢辊套更换为铜辊套,可使铸轧区熔池向铸轧辊传递的热流增加约4~8倍,铸轧速度可提高至2.5倍。

5 结论

本文通过不同材料铸轧辊铸轧铝带的数值模拟与铸轧实验,探究了铜辊套与钢辊套可实现的最快铸轧速度,随后建立了双辊连续铸轧过程中的热阻模型,计算了铜辊套与钢辊套稳态铸轧时的热流,得到了如下结论:

1) 模拟结果表明,相同Kiss点高度条件下,铜辊套铸轧速度约为钢辊套的2.5倍。以Kiss点位置不低于铸轧区高度1/3作为条件,钢辊套最快铸轧速度为4 m/min,铜辊套最快铸轧速度为10 m/min。

2) 实验结果表明,在实验室条件下,以不发生漏液为前提,与模拟结果保持一致。钢辊套与铜辊套铸轧板带的微观组织与力学性能测试均表明,随着铸轧速度的提高,晶粒尺寸逐渐增加,抗拉性能逐渐降低。

3) 热阻模型表明,由于铜辊套相较于钢辊套具有更强的强导热性,将钢辊套替换为铜辊套,在实验铸轧机工况条件下,熔池向铸轧辊传热热阻大幅下降,使得稳态铸轧时的热流量增至4~8倍。

上述结果均表明,在不改变设备结构参数的情况下,使用铜辊套替代钢辊套,能够大幅增加热流,从而提高铸轧速度。上述研究结果能够为工业化铸轧机提速改造提供理论依据和指导。

参考文献

[1] 许志强, 孟哲儒, 杜凤山, 等. 双辊薄带铸轧数值模拟研究现状及展望[J]. 燕山大学学报, 2014, 38(2): 95-101.

XU Z Q, MENG Z R, DU F S, et al. Current situation and prospect of twin-roll strip casting process numerical simulation[J]. Journal of Yanshan University, 2014, 38(2): 95-101.

[2] 季策, 黄华贵, 孙静娜,等.层状金属复合板带铸轧复合技术研究进展[J].中国机械工程, 2019, 30(15): 1873-1881.

JI C, HUANG H G, SUN J N, et al. Research progresses on cast-rolling bonding technology of laminated metal clad strips[J]. China Mechanical Engineering, 2019, 30(15): 1873-1881.

[3] 王三众, 黄兆猛, 于辉, 等. 双辊铸轧布流系统优化及熔池流场规律研究[J]. 燕山大学学报, 2021, 45(5): 387-393.

WANG S Z, HUANG Z M, YU H, et al. Distribution system optimization and study of flow rule of molten pool during twin-roll casting process[J]. Journal of Yanshan University, 2021, 45(5): 387-393.

[4] HAGA T, INUI H, WATARI H, et al. Casting of Al-Si hypereutectic aluminum alloy strip using an unequal diameter twin roll caster[J]. Journal of Materials Processing Technology, 2007, 161(1/2/3): 238-241.

[5] HAGA T, NISHIYAMA T, SUZUKI S. Strip casting of A5182 alloy using a melt drag twin-roll caster[J]. Journal of Materials Processing Technology, 2003, 133(1/2): 103-107.

[6] HAGA T, SUZUKI S. Melt ejection twin roll caster for the strip casting of aluminum alloy[J]. Journal of Materials Processing Technology, 2003, 137(1/2/3): 92-95.

[7] 吳世忠, 雷玉彪. Cu-Be-Ni-Ti铸轧辊套制造工艺研究[J]. 有色金属加工, 2004, 33(6): 19-20.

WU S Z, LEI Y B. Study on manufacturing process of Cu-Be-Ni-Ti roll sleeve for high-speed roll caster[J]. Nonferrous Metals Processing, 2004, 33(6): 19-20.

[8] 胡忠举. 铝合金快速铸轧新型铍铜材料辊套及其应用性能研究[D].长沙:中南大学, 2007.

HU Z J. Study on the new-type Be-Cu material rolls and its applied performances for the high speed twin-roll casting of aluminum alloys[D]. Changsha:Central South University, 2007.

[9] 王祝堂. 论述双辊连续铸轧机铜辊套[J]. 铝加工,2011(5): 4-11.

WANG Z T. Review on copper shell for twin continuous casting and rolling machine[J]. Aluminum Fabrication, 2011(5): 4-11.

[10] 李宪珠, 朱铭熙, 王祝堂. 双辊连续铸轧机铸轧辊铜辊套(1)[J].轻合金加工技术, 2012, 40(4): 6-10.

LI X Z, ZHU M X, WANG Z T. Copper roll-sleeve of double roll continuous casting machine(1)[J]. Light Alloy Fabrication Technology, 2012, 40(4): 6-10.

[11] 周耀邦. 铜辊套在铝合金铸轧生产中粘辊的预防及处理措施[J]. 甘肃冶金, 2020, 42(4): 69-71.

ZHOU Y B.Prevention and treatment measures of copper roller sticking in aluminum alloy casting and rolling production[J]. Gansu Metallurgy, 2020, 42(4): 69-71.

[12] 陈鹏. Ti/Al复合板固-液铸轧成形机理及性能调控[D]. 秦皇岛:燕山大学, 2019.

CHEN P. Forming mechanism and property control of solid-liquid cast-rolling of Ti/Al clad plate[D]. Qinhuangdao:Yanshan University, 2019.

[13] 黃华贵, 季策, 董伊康, 等. Cu/Al 复合带固-液铸轧热-流耦合数值模拟及界面复合机理[J]. 中国有色金属学报, 2016, 26(3): 623-629.

HUANG H G, JI C, DONG Y K, et al. Thermal-flow coupled numerical simulation and experimental research on bonding mechanism of Cu/Al composite strip by solid-liquid cast-rolling[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(3): 623-629.

[14] JI C, HUANG H G, ZHANG J P, et al. Influence of the substrate strip on the asymmetric heat transfer of twin-roll casting for fabricating bimetallic clad strips[J]. Applied Thermal Engineering, 2019, 158: 113818.

[15] WANG D, ZHOU C, XU G J, et al. Heat transfer behavior of top side-pouring twin-roll casting[J]. Journal of Materials Processing Technology, 2014, 214: 1275-1284.

[16] JI C, HUANG H G, ZHANG X, et al. Numerical and experimental research on fluid flow, solidification, and bonding strength during the twin-roll casting of Cu/Invar/Cu clad strips[J]. Metallurgical and Materials Transactions B, 2020, 51(4): 1617-1631.

[17] ZHAO R D, HUANG H G, YAN M, et al. Effect of cast roll sleeve material on temperature field of sandwich composite plate solid-liquid-solid twin-roll casting process[J]. Metallurgical and Materials Transaction B, 2022,53(4):2051-2065.

Quantitative study on improvement of twin roll casting speed of aluminum strip by copper roll sleeve

ZHAO Ridong1,2, HUANG Huagui1,2, FENG Miao1,2, SUN Jingna1,2, YUAN Xili3, SONG Jianmin3

(1. School of Mechanical Engineering, Yanshan University, Qinhuangdao, Hebei 066004, China; 2. National Engineering Research Center for Equipment and Technology of Cold Strip Rolling, Yanshan University, Qinhuangdao, Hebei 066004, China;

3. Zhuoshen Non-ferrous Metals Plant & Equipment Co. Ltd.,Baoding, Hebei 072750, China)

Abstract: In order to quantify the effect of copper roll sleeve versus steel roll sleeve on the improvement of casting speed in the process of twin roll casting, a two-dimensional heat-flow coupling model was established, and the fastest casting speed of copper roll sleeve and steel roll sleeve was explored and verified by experiments. The simulation results and experimental results show that the fastest casting speed of copper roll sleeve is twice that of steel roll sleeve. Then the steady-state thermal resistance model of twin roll casting was established. Through analysis, it was found that under the same conditions, the heat flow of copper roll sleeve is 4~8 times higher than that of steel roll sleeve. The above research theoretically quantifies the improvement effect of the heat exchange capacity of the copper roll sleeve relative to the steel roll sleeve, and provides theoretical guidance for the speed-up transformation of the industrial casting mill.

Keywords: twin roll casting; copper roll sleeve; steel roll sleeve; casting speed; thermal resistance