一种新型草方格铺设机器人的运动设计*

2023-04-14陈凯文张宇麟王化玮张碧波

张 闻,陈凯文,张宇麟,王化玮,张碧波

(河南科技大学机电工程学院,河南 洛阳 471003)

荒漠化已成为当今全球最为严重的生态环境问题之一。根据联合国环境署推断,目前世界约1/4 的陆地、2/3 的国家和地区受到了荒漠化的威胁。中国是全球荒漠化面积大、分布广、危害严重的国家之一,荒漠化的面积约为国土总面积的16%,而且发展迅猛,其中西北地区则是中国风沙危害和荒漠化问题最为突出的地区,黄沙的肆虐让很多地方变成了无人区,造成了大片的土地浪费。

荒漠化防治是人类功在当代、利在千秋的伟大事业,在被誉为“世界首例治沙工程”的沙坡头的治沙探索中,人们发现草方格固沙最为有效,并总结出了1 m×1 m 的方形草方格最为合理[1]。最初的草方格铺设工作全部由人工来完成,随着铺设工作量的增加及沙漠恶劣环境等问题的突出,引入科学合理的机械化装置来代替人工作业也迫在眉睫,草方格铺设机器人的研究也随之发展起来。

1 主要要求与实现机构

1.1 传动要求及行走机构

为了保证草方格尺寸的正确性和均匀性,需要传动装置的传动比精确、传动可靠性高。齿轮传动是现代机械传动中最为重要的传动之一,其功率和适用速度的范围大、传动比精确、传动平稳可靠、传动效率高、承载能力强,其优良的性能可以满足传动要求。电机的旋转运动通过齿轮机构传递给轴,再通过联轴器传递给车轮,从而带动小车运动,通过设计齿轮机构的传动比,可以很精确地控制车速和行走距离。前后轴之间用链和链轮连接,以同步转速,使小车的运动更平稳。通过齿轮、轴和链组成的行走机构,可以很好地完成小车的运动要求。

1.2 草料要求及送草机构

机械化治沙用的草料一般有散草和草帘2 种[2],本文研究选用的是草帘。草帘存放在小车上方的圆桶中[3],两侧的草帘可以通过2 个有很小距离的平行板运输。在开始工作之前,需要手动将草帘拉到指定位置,在第一次插草之后,已经插好的草会拉着后面的草帘,随着小车向前运动而将下一次插草所需要的草帘拉到指定位置。由于两侧的草是连续的,而横向的草是间断的,所以前侧的草帘无法通过此方式运输,需要另外设计一个运输装置,且还需要一个辅助剪切机构,在每一次插草之前将它剪断,防止干扰后续的横向插草。

1.3 动作要求及插草机构

待小车停止后,插刀竖直向下运动,将草帘插入沙地后复位[3]。插草机构应能够保证插刀做直线运动,不在其他方向发生偏移,且插刀应该同时动作。实现这部分驱动插刀的机构要求很简单,只需要将2 个对称的平面机构分布在插刀两侧,当这2 个平面机构同步运动时运动即可实现。插草机构运动一次,铺设草方格的3 个面,需要对插刀进行布局。插刀将草帘插下去之后,需要复位,若采用简单的平面机构驱动插刀,则需要对插草机构的动力装置进行设计。

1.4 草方格的要求及联动机构

根据前人在治沙过程中总结出来的经验,草方格铺设机器人需要满足能够连续性地铺设1 m×1 m 的方形草方格,其实现主要靠插刀的布局及行走机构与插刀的联动。因此,有如下2 种设计方案:①靠不完全齿轮的啮合实现主动轮连续运动、从动轮间歇性运动,从而在主动轮有齿部分和从动轮齿轮啮合时,促使小车前进,控制好齿轮的传动比,使它在小车前进1 m 的距离后主动轮的有齿部分与从动轮脱离啮合,传动终止,小车处于停止运动的状态。在主动轮脱齿的这段行程中,通过控制电路使另一台电机或者气泵驱动插刀运动[3],完成一次插草运动,插刀复位后,进入下一个循环,从而铺设出连续的1 m×1 m 的草方格。②通过机构联动,在行走机构进入无啮合状态时,插草机构开始运动,两者通过联动机构联动,不需要另设控制电路,只需要一个动力装置即可完成任务。对比这2 种设计方案,为了更加突出机械的结构,让机械设计有创新点,减少对电路的依赖,使传动更加可靠,所以最终选用第二种方案。

2 机构的运动设计

2.1 行走机构的设计

行走机构的核心是齿轮副,其运动简图如图1所示。

图1 行走机构运动简图

所有的齿轮都通过轴和轴承固定在机架上,它们的几何轴线相对于机架的位置是固定不变的,且相互平行,为平面定轴轮系。齿轮1 和齿轮2 组成的齿轮副的作用是增大扭矩,电机的扭矩很小,要想驱动插草机构,必须要增大扭矩。齿轮2'和齿轮3'是不完全齿轮,可实现小车的间歇性运动。齿轮3'有齿部分的行程很短,直接用它驱动小车,小车一次行走的距离达不到1 m,所以需要齿轮3 和齿轮4 对这部分行程放大,计算齿轮3 和齿轮4 的传动比,可以使齿轮3 所连接的轴转过齿轮3'有齿部分对应的角度时,小车刚好前进1 m。

齿轮机构比较复杂,其仿真模型(轴承座隐藏)如图2 所示。

图2 齿轮机构

2.2 插草机构的设计

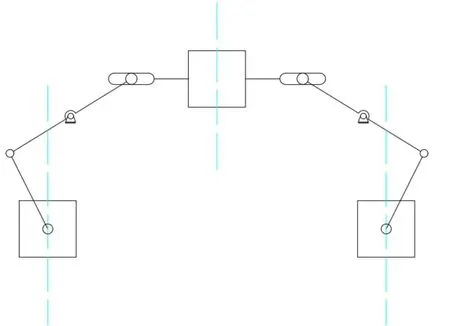

插刀的驱动机构由转动副与移动副组合构成,其机构运动简图图3 所示。

图3 插草机构运动简图

自由度的分析:运动链中共有7 个活动构件(不含机架),在没有用运动副进行连接时,共有3×7 个自由度;当移动副和转动副连接后,共有3 个移动副,6 个转动副,2 个低副,这些运动副引起了(3+6+3)×2 个约束,所以运动链的自由度为1。故当原动件的数目为1 的时候,机构的运动就确定了。

把导轨固定到机架上,滑块在导轨上滑动,形成移动副,将插刀与滑块刚性地固定在一起,从而使插刀只能做直线运动,只要保证安装时导轨与小车底盘的垂直度和插刀两边导轨的平行度,再调整左右两侧插刀的距离为1 m,即可保证插刀的竖直运动和草方格的横向尺寸。

插刀分布在两侧,则机构的原动件为中间那个滑块,为了满足插刀的动作要求,滑块需要往复运动。圆柱凸轮可引导从动件按照预定的轨迹运动,当圆柱凸轮的展开轮廓曲线封闭时,凸轮转动一周,从动件经历一次循环,即实现往复一次的功能,根据需要确定曲线最上端和最下端的距离,即可完成插草动作。

行走机构和插草机构共用1 个动力装置,但2 个机构的运动并不平行,需要1 个机构来传递2 个交错轴之间的传动,比较常见的有蜗轮蜗杆机构和锥齿轮机构。

蜗轮蜗杆传动的传动比较大,在几十甚至上百,很难利用行走机构脱齿啮合这部分极小的行程使圆柱凸轮的从动件完成一次循环;而锥齿轮传动可以改变2个啮合齿轮的齿数比(或传动比),使主动轮转动一个很小的角度时,从动轮就能以成倍的角度旋转,控制好传动比即可使滑块在行走机构脱齿啮合部分完成循环。

2.3 送草机构的设计

纵向送草机构结构简单,上文已有介绍,这部分主要是横向送草机构的设计。横向送草机构没有外力可以借助,需要一个装置提供草帘向前传送的动力,其结构如图4 所示。

图4 横向送草机构

2.4 联动机构的设计

联动机构的设计借鉴了离合器的原理,当不完全齿进入有齿啮合时,右侧的凸轮也随之转动,将摩擦片断开,这时扭矩就不能传递到右侧的轴上,插草机构就无法动作,小车只向前运动;当不完全齿轮进入脱齿啮合时,小车停止运动,摩擦片在弹簧的作用下复位,2 个摩擦片相互挤压,扭矩通过摩擦副传递到右侧的轴上,供插刀机构动作,其结构如图5 所示。

图5 联动机构

3 前侧辅助割断机构

3.1 辅助割断机构的结构

割断机构的设计借鉴了普通剪刀的结构,其割断部分由2 个刀片组成,2 个刀片通过齿轮的啮合来完成剪切动作,具体结构如图6 所示。考虑到辅助割断机构的结构简单,不需要与其他机构进行复杂的联动,所以辅助割断机构用独立的电机驱动。且电机只在草帘运送到位之后、插刀动作之前的这个时间段转动,完成割断任务,其余时间均处于静止状态,其运动也是间歇性的,所以采用控制板来控制电机的运动,通过程序实现电机的间歇性运动。

图6 辅助割断机构的结构图

3.2 电机的控制电路

STM32 单片机主要是由意法半导体公司设计的微控制器,具有低功耗、低成本和高性能的特点,时钟频率可高达72 MHz,反应迅速,通过控制STM32 引脚的PWM 的输出,可以控制电机的转速。但是单片机的IO 口主要是用来控制的,其带负载的能力很弱,而直流电机是大电流感性负载,无法用IO 口直接驱动电机,因此需要一个电机驱动模块,通过控制电机驱动模块进而控制电机。STM32 工作电压与电机的工作电压相隔也很大,若采用一个电源供电,则需要用不同的稳压电路,分别对控制板和电机供电。

采用市场上现有的电机驱动模块和稳压模块,各部分之间用线缆接起来,可以满足要求,但所占体积大,而且线缆容易松动,在恶劣的环境工作时,容易出现连线或者断路的情况,工作不可靠,还可能烧坏STM32 芯片。因此,将这2 个模块集成到一个控制板上,不仅能减小体积,提高电路工作的可靠性,而且能降低制造成本,便于后续的优化。控制电路的原理图和3D 预览如图7 所示。

图7 稳压电源电路

4 SolidWorks 建模

草方格铺设机器人主要由行走机构、送草机构、插草机构和联动机构组成,其相对位置与装配关系如图8 所示。

图8 草方格铺设机器人的相对位置与装配关系

5 结束语

随着机械化水平及自动化程度的不断提高,智能机械的应用范围将越来越广。本文主要介绍了一种草方格铺设机器人的新型机构的运动设计,对其结构进行一定的创新。为实现预期的机构动作,主要采用多种机构联合作业,运用间歇性齿轮机构的传动特点,利用STM32 单片机的良好性能控制电机转速,完成前进、行走、送草、插草等动作,并利用三维软件进行结构上的设计即建模,在仿真软件中模拟其运动特性,结果表明此机构的运动符合预期成果。此机构在联动多个机构运动的同时尽量减少动力来源,在荒漠中提高了铺设效率,在并一定程度上降低了机构的复杂程度,并且,降低了同时控制纵向铺设机构和横向铺设机构而产生的误差,提高了草方格铺设机器人的精度,可代替人工铺设草方格。在此机构的基础上,采用电控系统控制机构的运行,可实现自动化铺设,将有效改善荒漠化的程度。