车用锂离子电池失效分析与预防措施综述

2023-04-10张玉坤邹朝辉张云霞

张玉坤 邹朝辉 张云霞

(广汽丰田汽车有限公司,广州 511455)

1 前言

锂离子电池对新能源汽车的发展至关重要[1-3],其制造工艺复杂,且使用环境千差万别,容易出现各种失效情况,甚至引发起火爆炸等安全事故[4-6]。因此,研究锂离子电池的失效模式,采取有效预防措施确保锂离子电池的稳定性和安全性,已成为新能源汽车发展的重要课题。

锂离子电池失效的原因主要有容量衰减、材料降解和内部短路等[7]。本文针对锂离子电池的工作机理、失效机制和失效模式进行阐述,并总结相应的性能优化措施,以期为锂离子电池的安全开发和使用提供借鉴。

2 锂离子电池的工作机理

为了解锂离子电池的失效机制,首先需要明确其工作机理。锂离子电池通常由正极材料、负极材料、电解液和隔膜构成[8]。商业化的正极材料有钴酸 锂(LiCoO2)、磷 酸 铁 锂(LiFePO4)、镍 酸 锂(LiNi2O4)、锰酸锂(LiMn2O4)和三元正极材料。负极材料主要是石墨和无定形碳,因正极材料而异,通常需要满足锂离子扩散条件,且成本低。电解液由锂盐和有机溶剂组成,常用的有机溶剂如碳酸亚乙酯、碳酸二甲酯、碳酸二乙酯和碳酸甲酯等。隔膜主要采用聚烯烃隔膜,如聚丙烯(PP)、聚乙烯(PE)等[9-10]。

在放电过程中,锂离子从正极材料脱出,并在电解液中扩散至负极嵌入负极材料,电子在外加载荷作用下,从正极移动到负极。充电过程中,电子从负极移动到正极,锂离子从负极材料脱出嵌入至正极材料。这样,外部能量就会以化学能的形式进行能量交换,其工作原理如图1所示[11-12]。

图1 锂离子电池工作原理

以LiCoO2/石墨电池为例,正极、负极和电池的总体反应方程式分别为[13]:

式中,x=0.5~3.7 V为充放电电压。

3 锂离子电池的失效机制

锂离子电池的使用寿命很大程度上取决于环境条件和操作模式。电池在运行过程中总是会发生老化,导致性能下降和系统故障,不仅给使用带来不便,还存在热失控甚至火灾爆炸等严重后果。此外,在充、放电过程中,随着原子开始移动和重新排列,材料如果受到约束,会发生变形并产生热应力,可能导致材料降解或损坏,例如断裂或空隙形成[14-16]。

在老化过程中,电池主要表现出容量衰减、能量下降、功率下降、电阻上升等方面的退化,其根本原因是电池材料失效。电池材料失效的主要原因是正极材料的结构失效、负极上固态电解质界面相(Solid Electrolyte Interphase,SEI)层的厚度增加、电解液的副反应发生等[17-18]。正极材料的结构失效主要包括颗粒破裂、电极孔隙率降低、电极材料相转变等[19]。不同正极材料的锂离子电池失效机制不尽相同,以LiFePO4电池材料为例:Hong 等[20]指出,在某些充电电压条件下,LiFePO4电池材料可能会发生相转变,从LiFePO4转变为FePO4;O’Connor等[21]认为由于LiFePO4的相转变和两相共存,两相交界处的应力大,裂纹能够发生扩展,而且也发现在充电过程中,裂纹随着两相交界处的高应力而生长。负极材料的失效主要是由于电解液与负极材料石墨反应形成SEI层,SEI层是可渗透的,并且允许离子运动,故其会随着时间的推移而增长,进一步恶化电池性能,缩短电池寿命[22]。在电解液的副反应方面,电解液除与石墨负极材料反应形成SEI层外,还会在高温等极端条件下分解产生气体,导致热失控[23]。

4 锂离子电池的失效模式

通过分析锂离子电池的失效机制可以明确,电池材料的失效,以及电池各组分在失效过程中发挥的作用,最终导致了锂离子电池以某种模式失效。锂离子电池的失效模式有3种:机械模式、电模式和热模式[7,24]。

4.1 机械模式

机械模式的失效,是锂离子电池失效中最危险的一种。如果电动汽车发生事故或在崎岖不平的路面上连续行驶,其锂离子电池将承受复杂的外部机械载荷。电池或外壳可能因外部载荷发生变形,来自外壳的载荷会转移到电池的内部组件,使隔膜等内部组件发生变形或失效[25]。

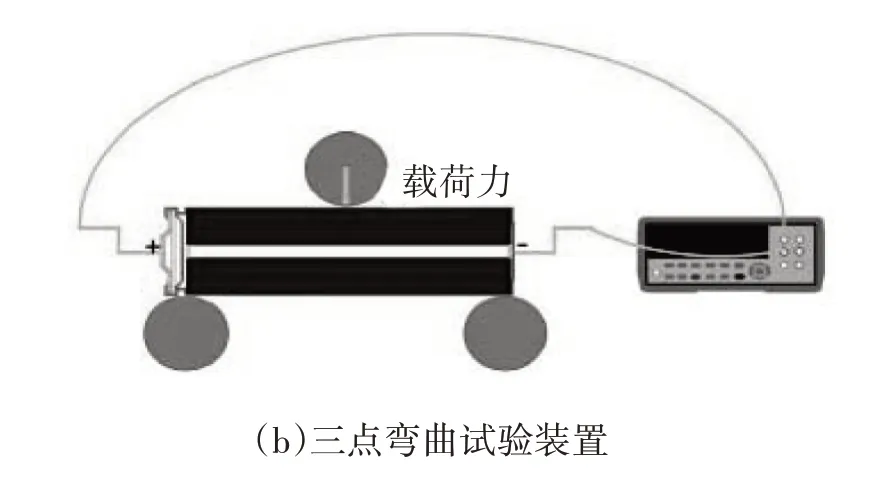

Xu等[26]采用如图2所示的压缩和三点弯曲试验装置,研究了18650 锂离子电池的机械完整性。结果发现:压缩试验时,18650 电池所能承受的极限载荷是40 kN;三点弯曲时,电池所承受的结构变形复杂,顶部承受压缩应力,底部承受拉伸应力,因此极限载荷仅为4 kN。夏雪等[27]利用该装置研究21700镍钴锰锂离子电池时,也发现了类似现象,压缩试验极限载荷为55 kN,而三点弯曲试验极限载荷为7 kN。此外,为了进一步研究机械载荷对锂离子电池的结构及失效模式的影响,研究人员也通过构建有限元模型等方式进行模拟分析,缩短试验时间[28-30]。

图2 18650锂离子电池试验装置

4.2 电模式

锂离子电池电模式的失效,可能是一个独立事件,也可能是机械模式失效导致的结果,其中内部短路是电模式失效的常见结果。内部短路可能由许多因素引起,如材料杂质、钉子穿刺、机械变形等。在内部短路期间,过大的电流导致短路区域产生大量焦耳热。然后,短路点处产生的热量传递到周围区域,导致损伤扩散传播。另一方面,通过短路区域的电流是由活性材料的电化学反应产生的,电解液和电流在受损电池中进行扩散传输。因此,内部短路期间的电池受到的损伤是多方面的,一旦发生会引起严重的安全问题[31-32]。

Moon 等[33]分别采用半球形、圆锥形和圆柱形压头,通过如图3 所示的锂离子电池压痕试验装置分析了各种压头对锂离子电池软包产生的压痕深度和内部短路面积。结果发现,压头越钝,内部短路发生越快,内部短路面积越大。当使用最钝的圆柱形压头压锂离子电池时,压痕深度最小,为2.85 mm,但内部短路面积最大,为2.25 mm2。通过分析内部短路面积对电响应的影响,发现内部短路面积越大,电流和电压降越大。此时,电流为0.86 A,电压降为3.53 V,焦耳热为0.149 mW。Sheikh 等[34]在研究18650电池的内部短路时,发现有电解液的泄漏、电池发生变形、电压突然下降、温度突然上升和气体释放等现象。

图3 电池压痕试验装置和方法

锂离子电池在正常循环过程中,会出现锂枝晶的生长,诱发内部短路,该失效模式一直被认为是锂离子电池失效的关键隐患。Sun 等[35]采用同步加速器结合X 射线扫描,研究了锂枝晶生长对锂离子电池的Celgard 2325 隔膜的影响,其断面扫描结果如图4 所示。从图4 中可以看出,在电池循环过程中,平坦的电极隔膜界面逐渐变得粗糙,在负极形成大的空腔,在正极出现再凝固的锂,再凝固的锂可能出现不均匀沉积,形成不规则凸起,达到一定程度后,可能顶破SEI 层,则再凝固的锂会从SEI 层裂缝中生成初始的锂枝晶。锂枝晶不断生长,可能刺穿隔膜,从而导致锂离子电池内部短路。

图4 电池锂枝晶生长过程

4.3 热模式

热模式的失效,通常由其他模式的失效引发。锂离子电池对温度十分敏感,它的理想工作温度是20~40 ℃。超出该温度区间,不仅会造成其性能下降,也会对锂离子电池造成不可逆的损伤。在较高温度下长时间使用会导致热失控,进一步导致气体释放或爆炸、火灾[36-38]。

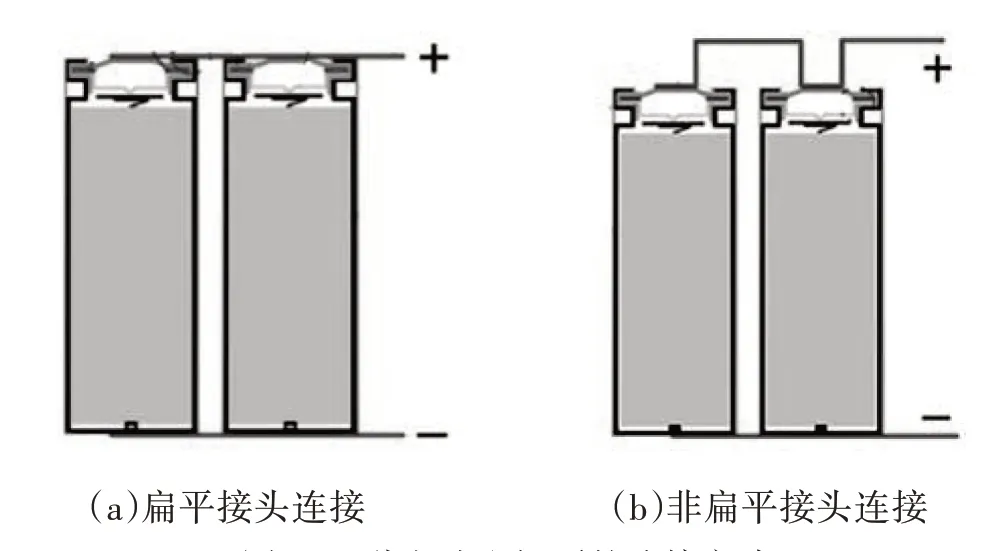

Niu等[39]利用6个18650锂离子电池组成的间隙3 mm 线性排列的电池模组,针对3 种荷电状态(30%、70%和100%)、3 种连接方式(开路电路、扁平接头和非扁平接头的并联连接,如图5所示),在20~70 ℃的环境温度下,研究了电池模组的热失控传播特性。结果发现,随着荷电状态和环境温度的增加,热失控传播速度提高。具体来说,随着荷电状态从70%增加到100%,热失控传播速度的增量约为15%,当环境温度从40 ℃增加到70 ℃时,热失控传播率的增量约为50%。在连接方式方面,与开路模组相比,扁平接头连接可能导致外部短路,从而加速热失控传播,而非扁平接头连接更有可能引发爆炸。该工作揭示了热失控的传播特性,可为提高电池模块的安全性和减少电池火灾隐患提供科学指导。Chen 等[40]进一步指出,18650 锂离子电池的火灾隐患主要是由持续发热和放热反应的自热引起的。SEI 层在90~130 ℃时放热分解,然后嵌入的锂直接与电解液反应并产生热量。同时,隔膜在130 ℃左右收缩,导致短路。这些化学反映和热反应会导致剧烈的火灾和爆炸。此外,基于ISO 9705 进行燃烧测试,也发现荷电状态为100%的18650 电池在燃烧过程中释放的氧气量为0.5 g,而LiCoO2电池在燃烧过程中释放的氧气量达到3.25 g,是前者的6.5 倍,说明LiCoO2电池更容易发生爆炸。

图5 2种电池和极耳的连接方式

锂离子电池的3 种失效模式中,机械模式失效是最危险的,因其会迅速恶化电池的健康状况,同时引起其他失效模式出现。图6展示了各种可能导致锂离子电池失效的潜在原因,以及各种失效模式之间的相互关系[41]。

图6 锂离子电池失效场景

5 预防措施

在电池设计过程中事先采取措施,避免或限制锂离子电池以某种特定模式失效,可对电池进行本质的改善,如:对电池的电极材料和电解液进行改性,以提高电极材料和电解液的使用性能,逐渐成为锂离子电池的研究热点[7,42-43]。

5.1 正极材料改性

石墨烯、氧化石墨烯、碳纳米管等碳基材料,在电池本质改善领域应用广泛。Chen 等[44]针对碳基材料在表面涂层的应用,指出碳涂层可以改善电池材料的表面化学稳定性、增强结构稳定性,以及改善锂离子扩散条件。而且在充、放电过程中,碳涂层可以缓解过渡金属的溶解,减少正极材料表面的缺陷,有利于提高界面化学稳定性,提高锂离子的均匀扩散能力。此外,碳层提供的三维结构可以防止正极材料的结构坍塌,减少由结构变化引起的颗粒裂纹。Xiao 等[45]针对富镍三元正极材料,综述了各种改性方式,并指出元素掺杂和表面涂层等改性方式均通过改变材料的结构来实现锂离子电池的安全性,前提是确保材料结构的稳定性。

5.2 负极材料改性

负极材料改性,主要包括表面涂层包覆和使用添加剂。Kim等[46]采用无定型Al2O3对石墨进行表面改性,形成了相应的核壳结构,如图7所示。无定型Al2O3可以增加电解质对石墨的润湿效果,因此当采用LiCoO2为正极和Al2O3包覆的石墨为负极组装锂离子电池,并进行全电池试验时发现,即使Al2O3的质量含量仅为1%,电池仍具有337.1 mA·h/g 的高可逆容量,表现出优异的稳定性。

图7 石墨表面包覆Al2O3结构示意

5.3 电解液改性

添加到电解质中的添加剂通过阻燃、过充电屏蔽、热抑制等作用提高锂电池的安全性,如阻燃添加剂可抑制热失控过程中起火的现象[47]。阻燃添加剂通常由磷酸盐(磷酸三甲酯、磷酸三苯酯和磷酸二甲酯)或卤代化合物制成,在受热时会释放出具有阻燃性的自由基,捕获气相中的氢自由基或氢氧自由基,使有机电解液不易发生燃烧[48]。Jiang等[49]分别采用磷酸甲酚二苯酯、磷酸二甲酯、磷酸三甲酯和磷酸三苯酯作为标准电解液的阻燃添加剂,研究了其对LiFePO4/Li 电池性能的影响。结果发现,当阻燃剂的质量含量达到20%时,可以达到阻燃的效果,而且磷酸二甲酯和磷酸三甲酯可以促进正极上界面膜的形成,在提高电池安全性上有很大潜力。

5.4 隔膜改性

传统锂离子电池隔膜一般由聚烯烃制成,如聚丙烯(PP)、聚乙烯(PE)。受聚烯烃材料本身特性限制,传统商业隔膜易受高温影响,且锂枝晶的生长导致隔膜穿刺,为此,各种改性措施不断出现,如新型隔膜材料(聚偏氟乙烯、聚丙烯腈、聚甲基丙烯酸甲酯等)、聚烯烃隔膜的掺杂改性和表面改性等[50]。Heidari 等[51]综述了聚烯烃隔膜的各种改性手段,包括等离子接枝、高能辐射接枝、紫外接枝等表面改性方式和无机材料掺杂改性等,并指出在各种表面改性方式中,高能辐射接枝改性由于可在聚烯烃隔膜表面快速形成引发反应的活性位点,最具应用前景。对于无机材料掺杂改性,采用纳米结构的无机材料对隔膜的性能提高最为显著。

5.5 电池管理系统

锂离子电池仅在特定温度(20~40 ℃)条件下保持高效率运行[52]。内部短路和热失控等失效模式,在一定程度上可以通过电池管理系统进行监控和预防,它监控包括荷电状态(State Of Charge,SOC)、健康状态(State Of Health,SOH)等参数。电池管理系统的硬件部分包括用于跟踪电池参数的传感器、避免电池过充过热的安全电路、恒流器和恒电位器,软件部分包括数据采集、估计诊断、充电控制和电池平衡功能[53-54]。

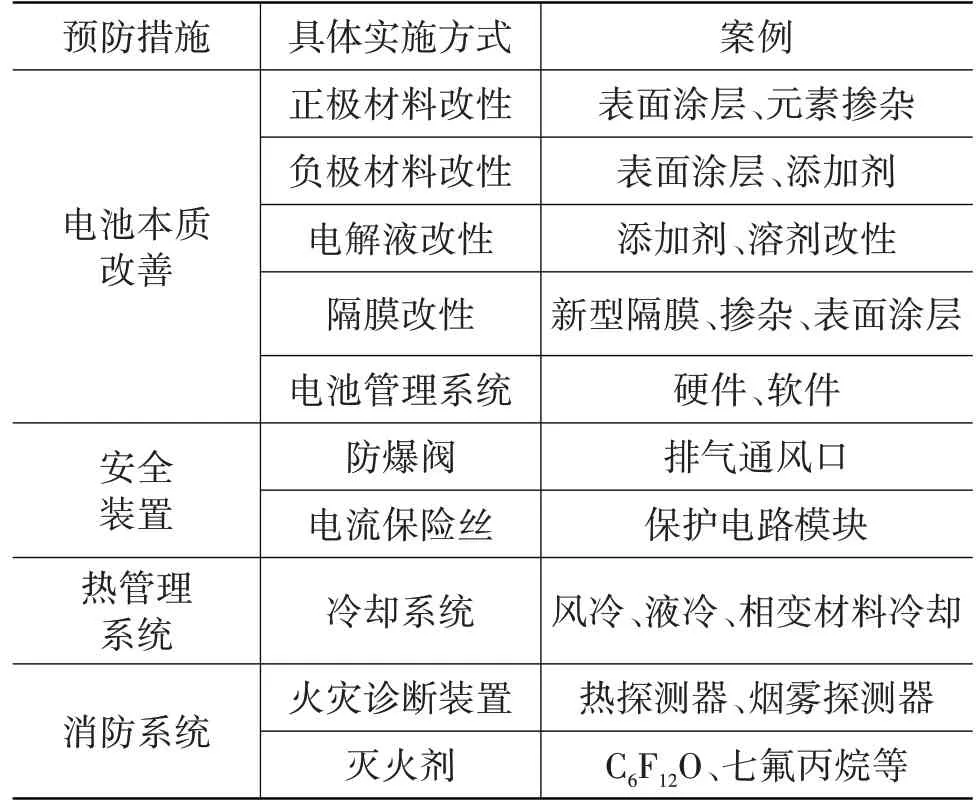

除了对电池进行本质改善外,还可以控制失效过程的蔓延,如在电池中加入安全装置,当电池失效时,起到延缓失效扩散的作用等。表1 汇总了近年来研究人员在电池本质改善和控制失效过程蔓延方面所采取的策略[55-58]。

表1 锂离子电池常用失效预防措施

6 结束语

锂离子电池的应用和需求的扩大对锂离子电池提出了更高要求。首先,从失效分析的角度来看,迫切需要开发计算机模拟技术,以基于现有或正在开发的锂离子电池,直接模拟锂电池失效,以优化锂离子电池的设计。其次,虽然在设计更安全的锂离子电池方面取得了很大进展,但由于有机溶剂的易燃性等问题的存在,仍然面临许多挑战,而开发固态锂离子电池可彻底解决易燃性问题,不易燃电解质和锂阳极结合在一起,实现高能量密度和安全性。同时,在固态锂离子电池的研究中仍需解决诸多难题,如高离子电导率的合格固态电解质、锂金属与固体电解质之间的相容性差等。