基于分布式控制技术的液态加氢系统研究与实现

2023-04-06吴怀明赵宗焕林国福

吴怀明,赵宗焕,林国福

(1.北京航天试验技术研究所,北京100074;2.首都航天机械有限公司,北京100076)

1 引言

氢能具有来源广泛、清洁环保、循环利用等一系列优点,得到了科研机构、政府和企业的高度关注。随着氢燃料电池车[1-3]的快速发展,与之配套的氢能基础设施—加氢站[4,5],也在全球范围快速增加,为氢能燃料电池等氢能利用设备设施提供能源补给的基础设施,是氢能燃料电池汽车推广应用、加快发展氢能产业的前置条件。液态储氢加氢站系统基于分布式控制技术实现加氢系统状态自动监控、数据记录和查询、故障诊断报警、无人值守及网络互联等功能,从而满足液态加氢系统建设需求。

本研究项目实现如下技术指标:

1)加氢供气系统实现液氢泵增压压力45 MPa,达到自动增压、自动监测等无人值守功能;

2)加氢供气系统实现加氢稳流控制功能,控制加氢速率(0~100)g/s,保证系统安全稳定运行;

3)加氢供气系统实现数据监控、故障诊断等功能,具备智慧互联、多网络通信技术,提高系统可靠性和安全性。

2 系统组成及技术原理

2.1 系统组成

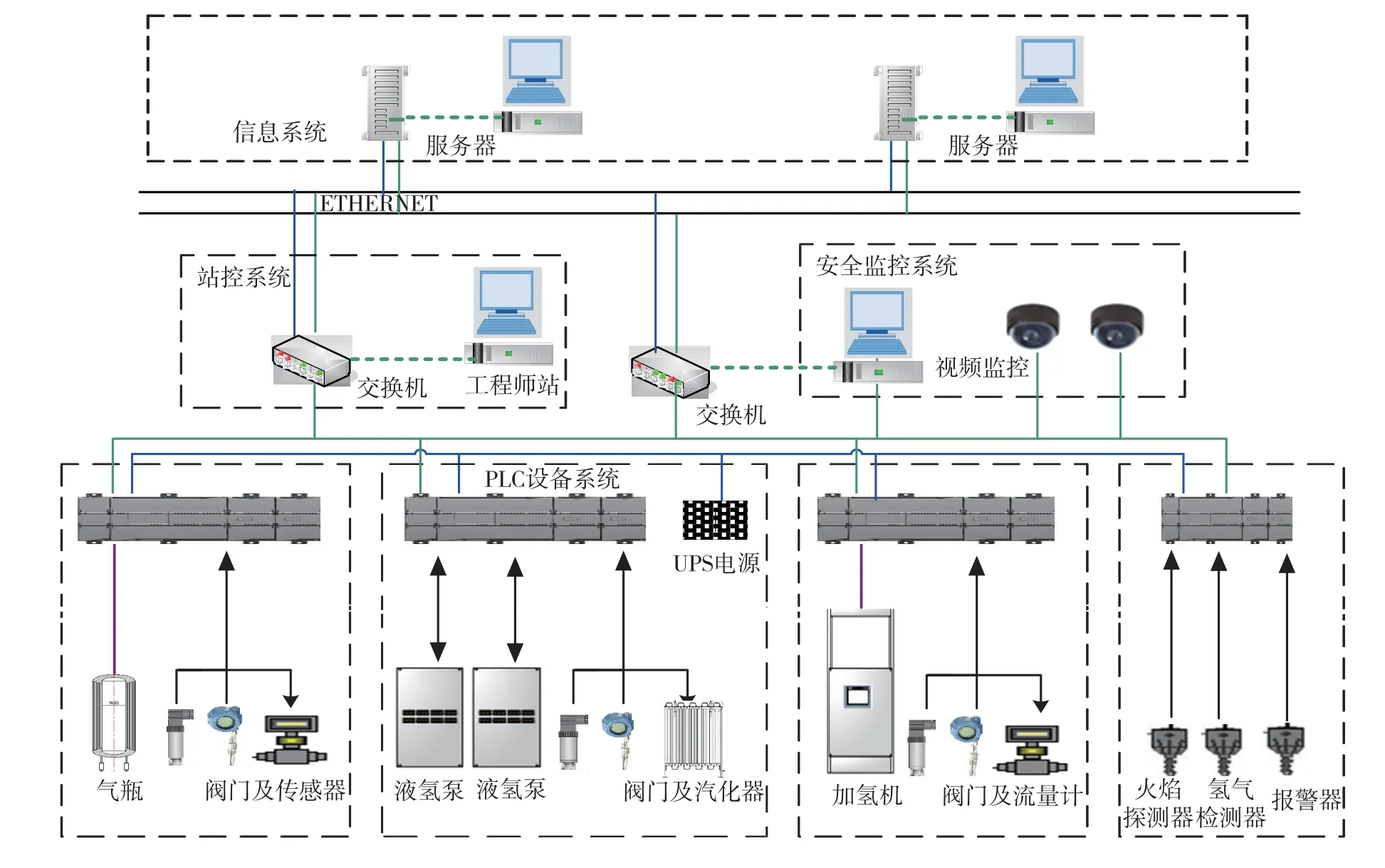

分布式控制系统(Distributed Control System,DCS)应用于液态储氢加氢系统具有重要意义,分布式控制系统[6-8]主要包括:信息管理系统、站控系统、安全监控系统、高压存储系统、增压汽化输送系统、加氢设备系统等组成,其系统原理框图如图1所示。其中信息管理系统主要包括数据服务器和网络交换机等,用于实现远程监控站内设备状态和数据参数记录功能;站控系统主要包括工程师站和站控PLC 控制设备,用于实现整站工艺设备的监控运行、加氢过程的控制和设备报警处理等功能,实时查看各系统状态,进行相应的远程操作;安全监控系统主要包括监控主机、防爆摄像头和氢浓度传感器等监控仪表,用于实时监测现场工艺设备运行状态,确保现场设备安全稳定运行,出现异常状态时,氢浓度检测仪表具备故障报警功能;高压存储系统主要包括高压储氢气瓶等,用于储存供氢气源;增压汽化输送系统主要包括液氢泵增压设备和汽化设备,用于实现高压液氢和增压供气等功能;加氢设备系统主要包括加氢机设备,用于给氢燃料汽车加氢供气。

图1 系统原理框图Fig.1 Schematic diagram of control system

其中,信息管理系统主要用于液态加氢站现场工艺设备状态监控、数据参数存储和数据分析等,工艺设备状态参数通过光纤网络从站控系统传输到数据服务器,数据服务器用于实现数据实时记录和实时存储功能;站控系统的工程师站用于实现加氢操作员的控制指令和接收设备状态指令,实现加氢系统控制功能;站控系统用于执行加氢操作员指令,实现液氢泵增压和加氢供气相应功能;液氢存储系统用于提供加氢系统所需要的液氢,通过PLC控制系统输送至液氢泵增压,从而满足氢燃料电池汽车所需的气源;增压汽化输送系统用于实现液氢系统的增压,通过PLC 控制系统实现液氢泵增压汽化,快速向高压储氢气瓶充气;加氢系统主要通过冗余光纤网络实现加氢控制系统对加氢机设备供气压力、流量的控制;其中液氢泵增压汽化、站控系统为关键核心设备,根据系统需求设计相应功能,系统基于分布式控制技术实现远距离、高精度对增压汽化、加氢供气设备的控制功能。

2.2 技术原理

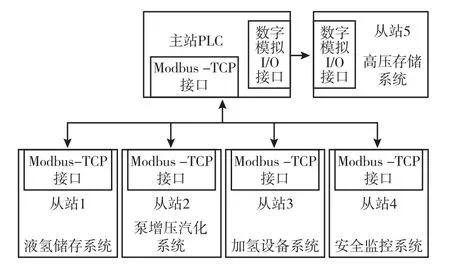

分布式控制系统在液态加氢站中支持多种网络通讯协议包括OPC、 TCP/IP、 Modbus-TCP 协议[9-12],其中站控系统PLC 与信息系统采用OPC 通信协议,用于数据状态传输、数据存储及显示;站控系统PLC 与从站系统采用Modbus-TCP 通信协议,通过网络通信协议Modbus-TCP 控制液氢存储系统,待低温液氢介质传送到泵增压汽化系统,通过数字I/O 接口控制高压存储系统,实现高压气瓶充气,而后通过数字网络通信协议Modbus-TCP 接口控制加氢设备,将高压气瓶气源通过加氢机设备供气氢燃料电池汽车,其中站控系统采用并联冗余结构设计,具体为冗余机架、冗余控制器、冗余电源、冗余网络交换机等实现加氢供气系统,保证系统设备可靠稳定工作,设备系统全部采用数字式仪表、电动阀、电控减压器、调节阀等智能元件完成远程控制及远程调压技术,其中加氢供气系统采用压力闭环控制方法,实现加氢系统稳压调节和精确控制功能。系统通信原理框图如图2所示。

图2 系统通信原理框图Fig.2 Schematic diagram of system communication

2.2.1 增压汽化原理

液氢存储系统中存有低压低温-253 ℃的液氢,经过高压液氢泵可以实现增压,然后进入高压汽化器进行相变换热并为高压氢气,进而向高压存储系统的气瓶充气,通过液氢增压柱塞泵进行变频增压控制,后经高压汽化器换热实现高压氢气存储。其中主控系统基于分布式控制技术通过以太网Modbus-TCP 通信协议对液氢泵变频系统实现远程增压泵控制功能,系统保证液氢泵活塞的往复直线运动使泵腔容积发生稳定变化,从而在液氢泵腔内形成负压来实现液氢的吸入与排出。

2.2.2 加氢供气原理

加氢机系统采用双枪加氢模式,其中加氢枪型号为TK16 和TK25,可以用于加注货车和客车,加氢机系统开启加氢启动信号,站控系统通过Modbus-TCP 协议给加氢机设备发送加氢指令,将高压存储系统氢气气源输送给加氢机设备,加氢机设备根据不同气源供气压力进行切换,通过最优控制算法实时控制调节阀,同时流量计实时计量,保证加氢供气稳定运行。其中加氢设备系统的控制算法通过比例、积分、微分,实现快速、高效的控制,改善系统的动态性能,针对加氢供气系统需求设定加氢压力值,其偏差来控制电控减压器的动作,以调节减压阀进气量和排气量,从而达到精确控制减压器供气压力目的,加氢系统供气压力的设定、传感器的采样都传递到DCS 控制器中,用PID 控制算法[13]实现对压力的闭环控制。具体算法公式如式(1):

式中:u(kT)——控制输出量;e(kT)——第k次采样获得的偏差信号;k——采样序号;T——采样周期;Kp——比例系数;Ki——积分系数;Kd——微分系数。

根据被控对象数值不同,对Kp,Ki和Kd系数进行调整,实现PID 控制的最优输出。

3 系统总体方案

3.1 系统需求

加氢系统需实现液态储氢加氢设备的远距离控制与高速采集,对加氢供气压力精度要求0.5 %,能够实现加气稳压、稳流等控制功能,具备数据监测、数据记录及报表、故障诊断报警及无人值守功能。根据工艺系统需要,站控系统需完成对工艺系统的执行机构控制及仪控系统的采集。其中,执行机构主要包括气动阀、电磁阀、泵电机等设备;仪控系统主要包压力传感器、温度传感器、流量计传感器、氢浓度传感器等。站控系统所需的通道数量参数如表1所示,仪控系统的传感器数量参数如表2所示。

表1 通道数量参数表Tab.1 Parameters of channel quantity

表2 传感器数量参数表Tab.2 Parameters of sensor quantity

传感器设备均采用(4~20)mA 信号传输方式,具有传输距离远、衰减小、抗干扰能力强等优点,为延长采集卡使用寿命,需要完成对传感器的二线制配电,对每一个测量通道都配有信号隔离器。

3.2 硬件设计方案

分布式控制系统采用并行冗余模式,控制层采用工程师站和操作员站,其中控制器CPU 采用冗余架构,主站机架采用冗余控制模式互为备份,机架上使用国产中控控制器GCU521、冗余同步光纤网络模块、冗余供电电源模块以及数字I/O 模块;现场层主要为从站控制系统和仪控系统,其中从站控制系统包括冗余的远程通信卡COM523 及冗余的数字I/O 模块,分别用于传感器采集和阀门控制,仪控系统包括传感器、流量计、电磁阀和电动减压阀等,用于工艺系统状态监测及状态控制等。控制系统通过冗余的光纤网络交换机现场设备层实现设备连接,从而达到远程监测和控制功能。

控制系统采用冗余GCU521 控制器,扫描周期10 ms~5 s 可选,支持多任务并行调度功能;采用冗余COM523 通信卡,支持多种网络通信总线协议如OPC、TCP/IP、Modbus-TCP 等,可以实现数据信息网络互联,为构建信息网络体系、决策管理、多元化发展提供技术支撑;采用罗斯蒙特800 D 质量流量计,具备双路冗余输出功能,传输距离远,抗干扰能力强,精度可达到0.5 %,满足加氢供气系统要求。

安全监控系统主要包括视频监控模块和氢安全监测模块[14,15],用于对站内系统关键位置进行实时监控,其中视频模块具有视频的存储和回放功能,可用于工艺系统的状态分析和确认,采用防爆摄像头用于观察液氢存储设备、液氢泵增压设备、高压存储设备、排放设备及加氢设备等工作状态,保证现场安全稳定工作。氢安全监测模块主要包括氢浓度传感器、火焰探测器,浓度传感器输出信号为(4~20)mA 电流信号,系统接入主控系统采集卡,由主控系统进行相应的浓度显示,浓度超过1 %进行浓度报警,浓度超多4 %则进行安全连锁功能,火焰探测器为红外探测传感器输出信号为开关量,当现场有火焰或高温异常状态时,输出报警信号进行相应的安全连锁功能。

3.3 软件设计方案

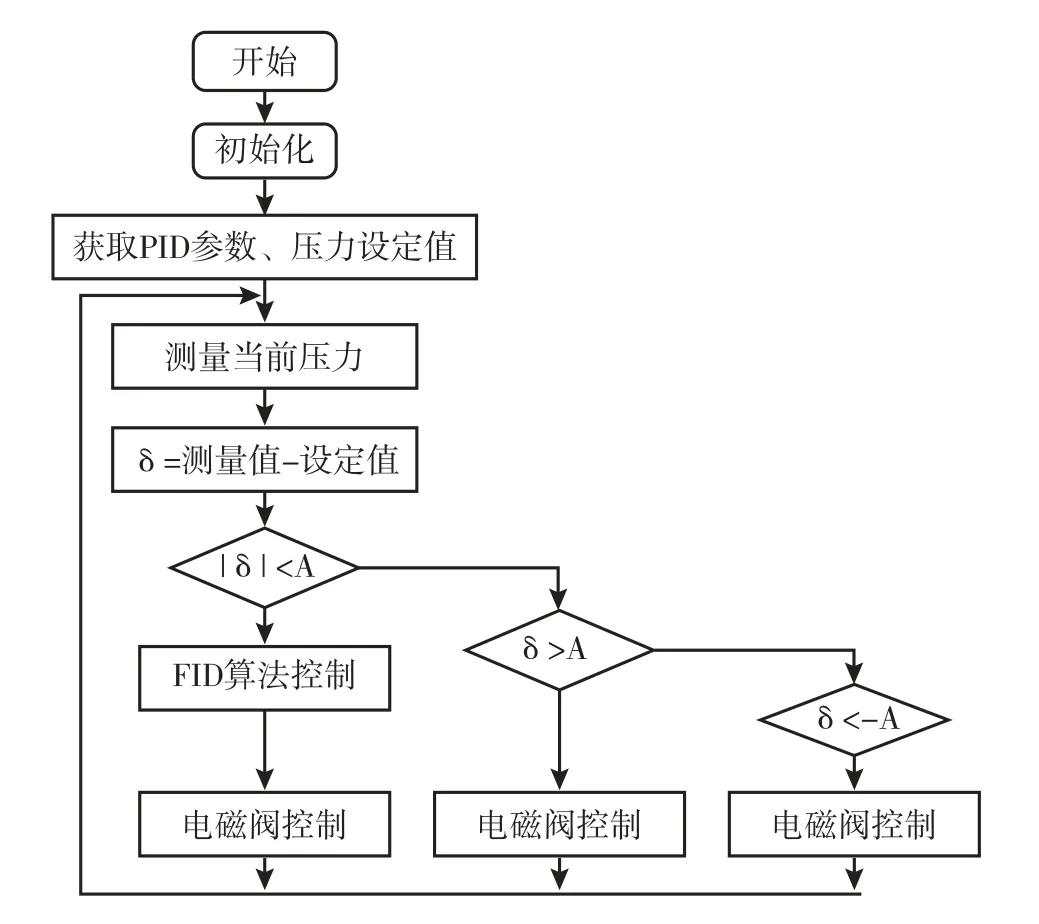

控制系统软件平台为VxSCADA 上位机软件和GCSContrix 编程软件,编程软件采用算法块封装,基于数据驱动、事件触发的分布式算法控制技术,集逻辑控制、运动控制与过程控制为一体,支持图形化编程、文本编辑及多种语言混合编程的集成开发环境,支持控制算法的离线、在线调试,提高软件平台的编程效率,液态加氢系统通过软件平台实现主/从站设备和工艺系统设备完成设备初始化、设备状态自检、自动控制、故障诊断报警及无人值守等功能。系统软件工作流程如图3所示。

图3 系统软件工作流程图Fig.3 Flow chart of system software work

DCS 控制器根据PID 控制算法将给定的设定值和传感器反馈的值比校,利用其偏差值来控制阀门开关,如果设定值和反馈值一致,则控制器将生成零点误差。如果设定值和反馈值不一致,则控制器将生成误差值,并发送输出至控制器以修正误差。当压差较大或较小时,直接打开电磁阀或进气电磁阀,来缩小调节时间;当压差小于某一值后,采用PID 控制算法,以使系统快速达到目标要求,该模式控制精度高、响应速度快,可实现远距离控制功能。控制算法流程图如图4所示。

图4 控制算法流程图Fig.4 Flow chart of control algorithm

3.3.1 自动检测功能

控制系统启动自动检测功能后,加氢系统进入初始化自检状态,先对液氢存储系统、泵增压汽化系统、高压存储系统、加氢供气系统以及安全监控系统等设备的阀门、减压器、压力传感器、温度传感器、流量计及氢浓度传感器状态进行自检,待各设备检查状态合格后,再对系统工艺设备状态进行逐段气密检查,待系统状态都正常合格后,状态自检结束。

3.3.2 加氢供气功能

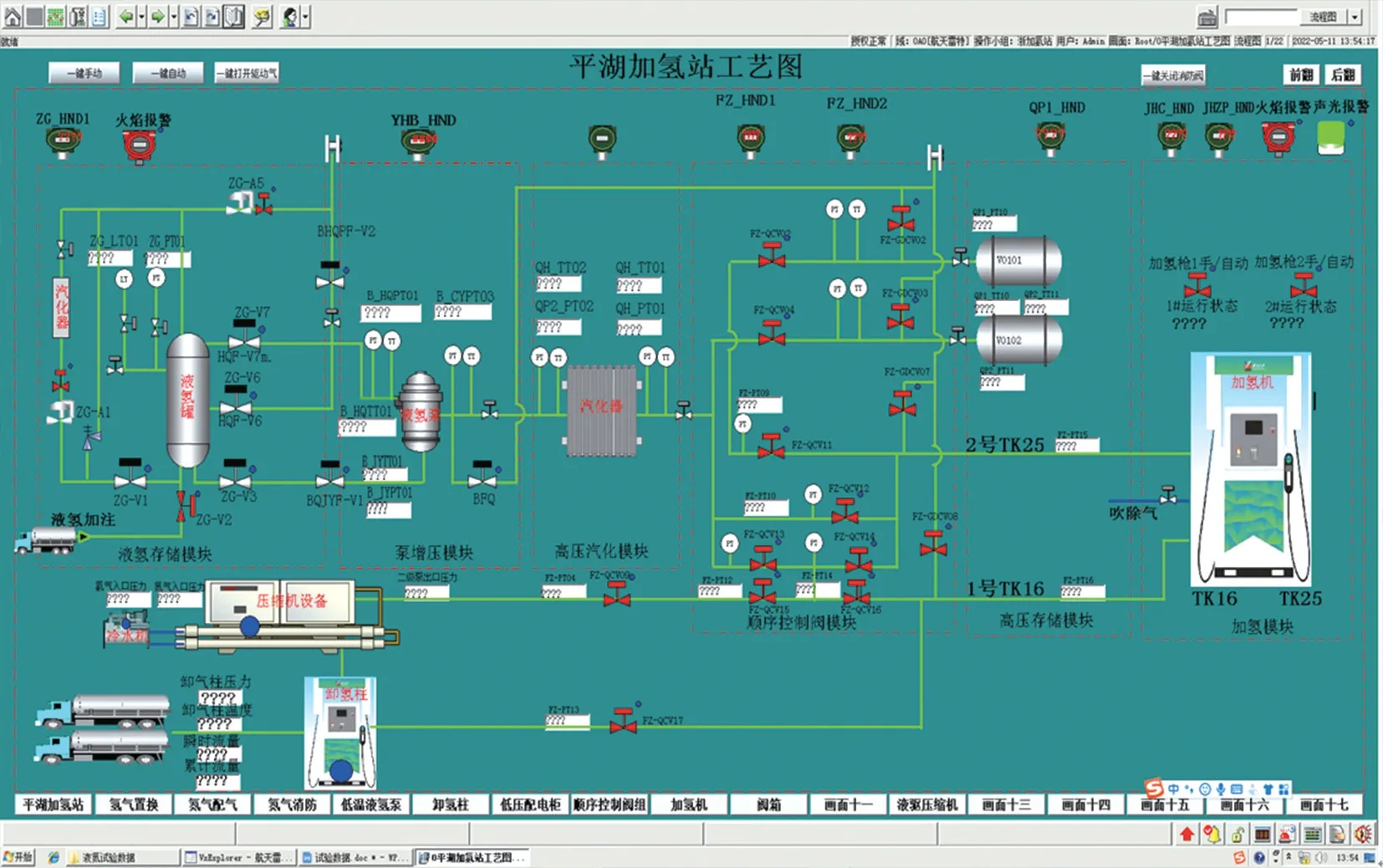

控制系统加氢供气模式包括自动供气和手动供气两种模式,若选择自动供气模式读取已设定好的计划表,生成控制指令,执行自动供气功能;若选择手动供气模式时,根据加气系统供应范围,操作人员在参数界面输入供气系统压力值,生成控制指令,工艺系统依次执行增压汽化系统、高压存储系统、加氢供气系统等,加氢供气系统开始加氢,各设备状态数据被上传到工程师站实时显示数据状态和存储数据。系统加氢完后,根据指令依次关闭电磁阀、电动调节阀及电动减压器,电控设备恢复到初始状态。增压、加氢供气工艺图如图5 和图6所示。

图5 增压供气工艺图Fig.5 Process diagram of pressurized air supply

图6 加氢供气工艺图Fig.6 Process diagram of hydrogenation gas supply

3.3.3 故障诊断报警功能

控制系统通过组态编程软件完成加氢供气系统功能,实现数据记录、故障诊断报警[16-21]以及安全连锁等功能,其中故障诊断报警类型包括气体超压报警、温度异常报警、流量超限报警、氢浓度泄露报警、通信异常报警及设备工作异常报警等,根据故障报警类型不同,系统设置相应的安全联锁控制。若气体超压报警,则系统软件根据故障报警位置自动弹出报警信息框提示,同时进行安全联锁控制,实现排气阀自动开启/关闭功能;若泵温度异常报警,则系统软件根据报警位置自动弹出报警信息框提示,同时进行安全联锁控制,自动停止液氢泵增压工作,并声光报警通知相关工作人员;若氢浓度传感器诊断报警,系统软件根据报警位置自动弹出报警信息框提示,同时安全联锁控制加氢系统停止加氢工作,保证系统安全。系统软件通过设置这些预判故障模型,更进一步实现安全加氢稳定运行。

3.3.4 无人值守功能

控制系统在自动供气和手动供气两种供气模式间进行远程切换,根据设定好的供气模式,通过设定好自动加气的压力值、流量值,系统开始执行自动增压、自动调节供气压力以及自动排放等功能,从而完成无人值守等功能,提高系统网络化、自动化、智能化控制功能。

4 系统试验验证

4.1 增压汽化验证

根据液态储氢加氢系统先增压后汽化的特点,进行了以液氢介质设备试验,过程顺利、参数稳定,通过耐压和耐低温试验,完成整个汽化过程。其中液氢增压泵系统采用国产系统及分布式控制技术,通过Modbus-TCP 通信协议实现变频器远程增压泵调节功能,系统采用海利普HLP-A100 变频设备,系统支持本地触摸屏点动控制或通过上位机SCADA远程自动控制增压泵设备,同时系统出现故障异常时,具备自动安全处理功能,从而达到无人值守[22,23]等功能。

其中,变频调速公式如式(2):

式中:n——电机转速,单位r/min;f——电动机频率,单位Hz;s——转差率,单位%;p——电动机磁极对数。

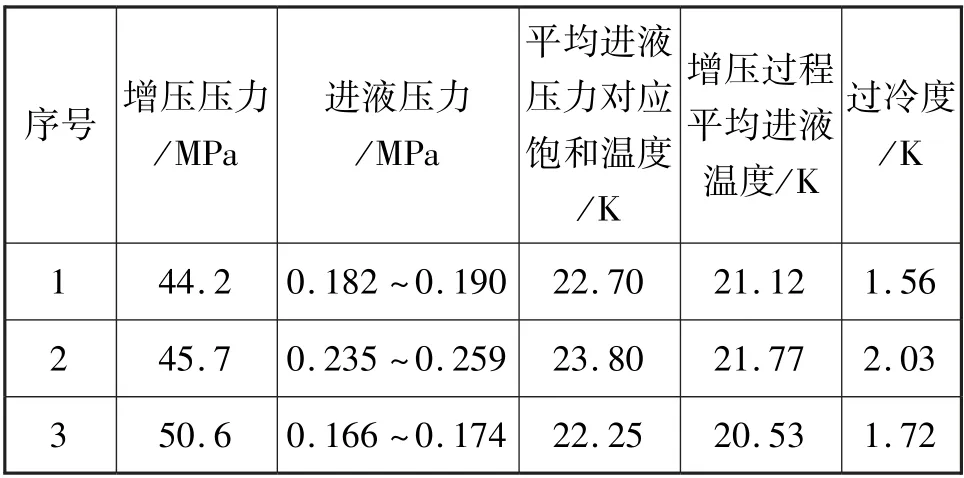

液氢泵增压汽化系统,在不同工况下泵出口压力随时间变化数据曲线,根据泵入口处压力传感器测得进液压力数据,并对泵进液过冷度进行评估,经过数据分析,进液过冷度在1.5 K 以上。试验数据参数表如表3所示。

表3 试验数据参数Tab.3 Parameters of test data

通过液氢泵增压汽化试验验证,系统采用分布式变频调速控制技术实现通信总线远程可靠连接,完成设备自动预冷、自动增压控制,从而达到增压压力50.6 MPa。液氢泵状态参数测量正常、远程自动控制稳定运行,增压汽化压力满足加氢技术要求,实现无人值守自动控制功能,提高了系统自动化、智能化控制水平。

4.2 加氢供气验证

加氢设备系统加氢机采用多线程并行工作模式,具备加氢量的计量、显示,同时支持与站控系统通过以太网实时通信,实现对加氢设备远程控制功能,具备多参数采集、显示、查询及记录等功能,其中加氢机双枪加氢功能试验验证,具体加氢试验数据参数如表4所示。

表4 加氢试验数据参数Tab.4 Parameters of hydrogenation test data

加氢供气系统通过加氢试验验证,根据供氢气源压力等级不同,选择最优控制算法,通过闭环控制调节阀开度,实现加氢流速控制在(0~100)g/s,实现系统安全可靠加氢,满足系统技术要求。

5 结束语

液氢在未来能源及工业领域应用前景巨大,目前国内政府部门、科研院所大力支持发展液氢储运和加氢技术。本系统充分发挥技术优势,解决多项关键技术,基于分布式控制技术实现液氢增压汽化、加氢供气的无人值守等功能,提高了系统自动化、智能化控制水平。