大豆蛋白素肉风味影响研究进展

2023-04-06朱秀清张宾洋孙冰玉

朱秀清,张宾洋,孙冰玉,高 远

(哈尔滨商业大学食品工程学院,黑龙江省谷物食品与谷物资源综合加工重点实验室,黑龙江 哈尔滨 150076)

肉类含有人体所需的高质量蛋白,具有良好的风味及适口性,受到消费者广泛青睐。但近年来,肉制品供给不足及畜牧业可能引起的环境污染问题一直是人们关注的焦点,因此利用植物资源生产高蛋白仿肉制品的研究逐渐成为热点。根据来源不同,一般将人造肉分为两种:一种是植物蛋白肉,由于大豆蛋白中蛋白含量极为丰富,并且含有一定量的脂肪和丰富的植物纤维,所以植物基人造肉主要是由大豆蛋白为主要原材料,经不同挤压工艺制成;而另一种人造肉则是细胞培养肉,利用动物干细胞体外培育分化增殖。与传统畜牧业产生的肉类不同的是,人造肉具有更环保、更健康、能满足不同需求人群且营养成分可调控等优点,并且植物基人造肉兼具成本与质量等多重优势,是未来人造肉发展的重要方向。在20世纪60年代,挤压技术开始应用在植物基肉制品的生产中。有学者开始研究在低水分条件下(物料含水量约为20%~40%)混合挤压素肉[1],Zheng Huanyu等[2]通过物料水分为20%的大豆蛋白和玉米蛋白的混合挤压,发现低水分挤压能减少植物蛋白中的某些过敏源,且口感松软,但食用前需要复水。在20世纪90年代,随着对挤压技术研究的深入,高水分挤压技术(物料含水量约为40%~80%)逐渐兴起。相对于低水分挤压,高水分挤压技术没有复水过程且加入成分多样、组织化程度更高、形成纤维程度更佳,高水分挤压机器的冷却模头还能最大限度保留挤压物的活性物质[3]。

虽然国内大豆蛋白素肉的应用市场已初具规模,但市场上的大豆蛋白素肉仍存在风味单一等问题,所以增加大豆蛋白素肉风味种类和研究大豆蛋白素肉风味形成具有必要性。虽然大豆蛋白素肉与动物肉相比在口感等方面仍有一定差距,但人造肉通过技术上的优化,在风味上能够部分替代传统肉类[3],随着科技的发展,未来人们餐桌上食品的味道必将越来越丰富。但受配方、工艺、原料等因素的影响,素肉产品风味品质不稳定,常出现异味重、包埋效果差、香味弱、粉味重[4]等问题,在生产加工中亟需突破技术瓶颈以解决这些问题。

本文概述了大豆蛋白素肉的风味来源,并重点阐述了风味物质的产生原理,然后总结了不同因素对大豆蛋白素肉风味物质的影响,最后分析了风味化合物与大豆蛋白的保留机制,以期为大豆蛋白素肉风味物质的工业应用提供理论支撑。

1 大豆蛋白素肉的风味来源

1.1 大豆原料的风味

大豆制品由于其丰富的营养价值成为消费者餐桌的重要食品,并具有一定的风味特征,Zhao Xiaoyan等[5]通过气相色谱-质谱联用技术鉴定出大豆蛋白中含有乙酸乙酯、丁酸丁酯、1-己醇、辛酸乙酯等15 种挥发性物质。大豆由于脂肪氧化酶的存在,在加工中会迅速氧化大豆中的不饱和脂肪酸,从而产生豆腥味。大豆中豆腥味主要有两种来源途径:一种是大豆中含亚麻酸和亚油酸等必需氨基酸,其生成氢过氧化物,后降解为醛、酮、呋喃、醇等形成了独特的味道,即豆腥味;另一种是非挥发性的苦涩味,通过味觉才能感知,主要成分为酚酸、异黄酮、呋喃等。豆腥味的成分复杂,至少与大豆中的30多种挥发性物质有关,如脂肪族羰基化合物正己酸酐、挥发性甲胺等,单长松等[6]通过顶空固相微萃取结合气相色谱-质谱联用技术研究豆制品的挥发性物质,发现豆腥味的关键化学物质为反-2-己烯醛和正己醇。

1.2 脂肪氧化形成的风味

蛋白素肉原料中还含有部分的脂质,大豆脂质氧化也是产生风味物质的主要途径之一[7]。脂质本身及其分解产物就会产生大量风味物质[8]。其次,脂质会溶解脂溶性风味物质,如部分金属离子和小肽,从而产生特定风味。蛋白质本身没有异味,然而它们能够结合不饱和脂肪酸氧化产生的醛类、酮类和醇类等不良风味化合物[9],从而影响食品的感官品质。挤压技术通过高温、高压和高剪切作用,可有效防止脂肪氧合酶诱导的脂质氧化,从而改善大豆蛋白产品的风味[10],原理可能是高压会改变脂肪氧合酶的结构[11],降低脂质氧化效率。脂质富含脂肪酸和磷脂,它们都是肉类似风味形成的重要前体物质或中间产物。脂质热解生成游离脂肪酸[8],而游离脂肪酸对肉类风味的产生有重要影响。Menis-Henrique等[12]通过研究油脂含量对挤压膨化零食风味的影响,发现含6 g/100 g油脂的挤压食品比含24 g/100 g油脂的挤压食品的咸味、奶酪味、鲜味和油味更明显,说明油脂含量会对挤压食品的风味物质产生影响。Palkert等[13]在双螺杆挤压机中挤压不同脂肪含量的大豆粉,发现脱脂大豆粉在膨化挤压中风味物质流失最为严重,说明脂肪含量能影响风味的流失情况。脂肪含量和风味化合物的产生也密不可分,当不饱和脂肪酸的含量越高时,产生的风味物质种类就越多[14],并且通过在挤压中添加脂肪能明显改善肉类类似物的质地和嫩度[15]。

1.3 美拉德反应形成的风味

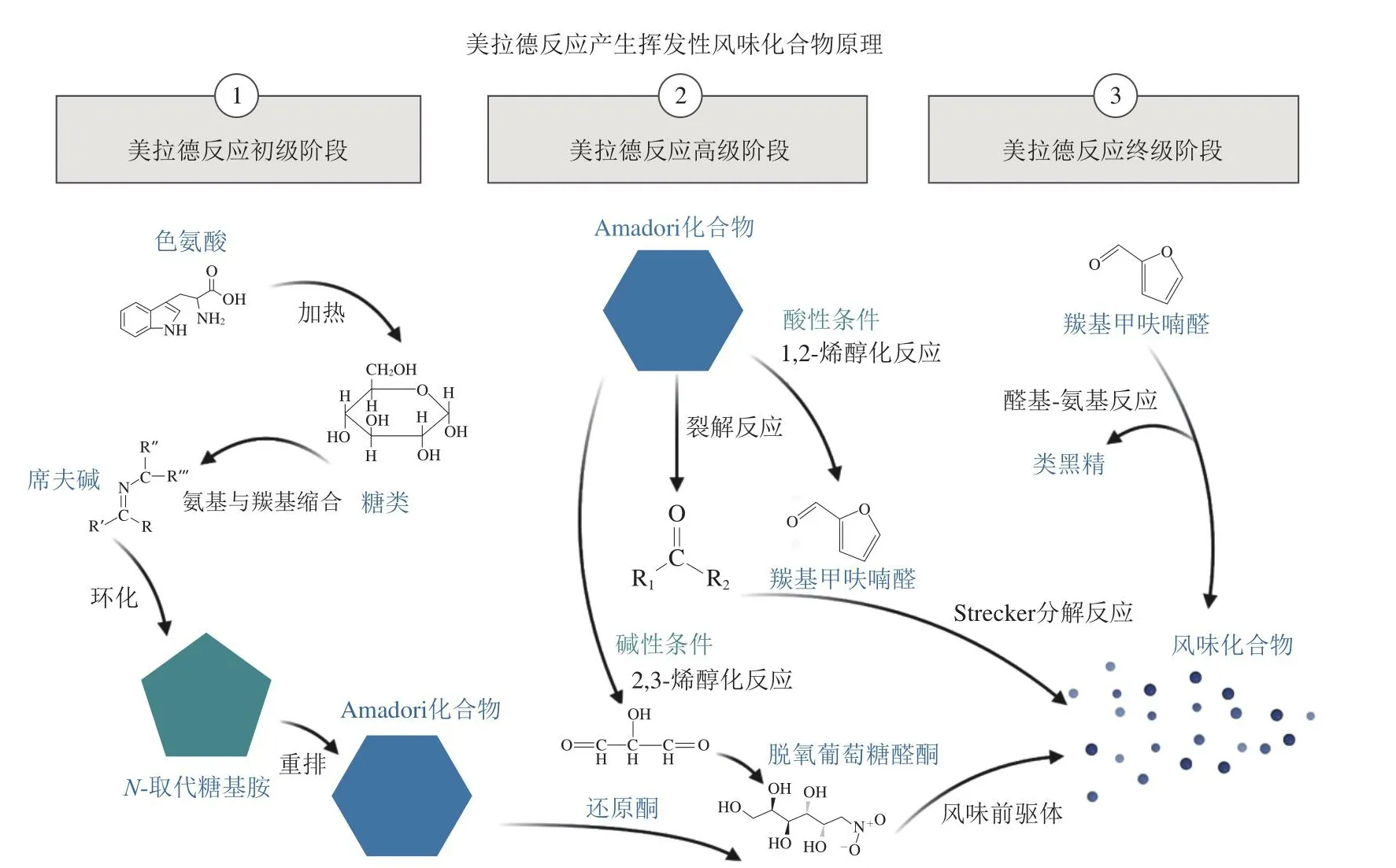

大豆蛋白在加热时会产生吡嗪类化合物(约12 种)、糠醇、5-甲基糠醛、葵醛、苯乙醛、愈创木酚、吡咯等物质,味道类似煮熟的肉类[16]。周洋等[17]通过烘烤、挤压膨化和蒸汽热处理等加工方法对植物蛋白进行加工,使蛋白发生美拉德反应后,发现烘烤或挤压膨化能有效减少植物蛋白中的苦味、异味。张文君等[18]通过气相色谱-质谱联用技术研究植物蛋白美拉德反应,发现产生风味的主要物质吡喃和吡嗪来源于高温下Strecker氨基酸合成反应和焦糖化反应,美拉德反应终级阶段是呋喃和羧基中间产物发生反应,此过程包括羟醛缩合与生成类黑精的聚合反应,产生大量的吡嗪化合物[19]。值得注意的是,许多肉类风味化合物可以通过硫胺素(VB1)的降解或还原糖与硫化氢和氨的混合物产生,但是美拉德反应仍被公认为形成肉类风味的重要反应。美拉德反应产生风味物质的机理如图1所示,还原糖的半缩醛羟基与氨基酸类物质的氨基进行缩合形成亚胺,进而生成席夫碱,席夫碱经环化生成N-替代糖基胺,N-替代糖基胺发生重排产生Amadori分子重排产物;随后是美拉德反应高级阶段,该反应阶段是风味物质的主要产生阶段,主要包括3 条路径,分别是1,2-烯醇化反应,2,3-烯醇化反应以及Strecker降解反应。Strecker降解是氨基酸和二羰基化合物发生热降解反应生成醛类化合物,能直接产生风味物质;美拉德反应终极阶段极其复杂,羰基化合物通过脱氢、重排、异构化等反应生成类黑精,但类黑精结构尚不明确,其反应来源和机理也未明确。

图1 美拉德反应生成风味物质机理[16]Fig.1 Mechanism of Maillard reaction to produce flavor substances[16]

1.4 外源添加物形成的风味

虽然大豆蛋白本身经过美拉德反应会产生许多的风味物质,但仍存在风味种类单一、味道不够浓郁等问题,所以很多素肉产品加工时以大豆蛋白为原料,主要以外源添加物赋予食品风味。Leonard等[20]发现复合挤压导致大豆蛋白与其他原料组分发生非共价交联,这种相互作用会影响挤出物的风味特性。通过改变游离氨基酸、碳源、小肽等物质,促进挤压过程中美拉德反应进程,增加风味物质的种类和浓度。微观结构表明,在双螺杆挤压过程中,不规则植物基蛋白的颗粒结构被破坏,说明其他挤压原料的加入不仅能直接提高风味化合物的丰富程度,也有利于产品向更片层状或纤维状结构转变,提高风味物质的挥发阻力[21]。通过对挤压原料的优化不仅能提高风味化合物的产量,还能促进大豆蛋白与其他组分形成非共价交联,提高大豆蛋白素肉的口感。

1.4.1 小麦蛋白

小麦蛋白相比大豆蛋白,能提供更多碳源,通过美拉德反应提供的风味物质种类更为丰富[22]。齐琳娟等[23]通过研究挥发性物质与原料种类的关系,发现全脂大豆粉和小麦麦麸混合烘焙比单一烘焙产生的风味化合物更丰富,说明添加物的丰富程度对风味化合物的丰富情况有直接影响。Guo Zengwang等[24]通过研究小麦蛋白和大豆蛋白的混合挤压,发现麦麸提供了更多的碳源,促进了美拉德反应,产品中挥发性风味物质产生的量随小麦面筋含量的增加先升高后降低,说明在适当范围内增加一些其他植物蛋白进行混合挤压,能提高风味物质浓度和种类,同时,小麦蛋白的加入使挤出物更加致密,食品纹理更加纤维化,增强组织间的挥发阻力。

挤压处理能有效地降低麦制品的脂肪酸值,更利于保留麦制品的生理活性组分。同时,挤压过程中的热处理能更大限度地提高麦制品的营养、色泽和风味物质[25]。通过大豆蛋白和小麦蛋白的混合挤压,兼顾解决大豆蛋白中谷氨酸含量不足和小麦蛋白中赖氨酸含量不足的问题,使得挤压原料中风味前体更丰富。

1.4.2 淀粉

淀粉是食品工业中极为常见的原料,作为辅料可以提高挤压物的感官品质和组织化度,在人造肉原料中添加适量淀粉[26],可以显著提高产品的感官品质和组织化度,进而影响风味物质的挥发和贮存。戚明明等[27]通过研究挤压对淀粉体外消化率和蛋白质结构的影响,发现挤压处理能提高产品中慢消化淀粉含量,也增加了赖氨酸的浓度,提高了产品口感。宋文东等[28]通过气相色谱-质谱技术分析氨基酸与淀粉热反应产生的挥发性物质,发现淀粉水解产物可以与谷氨酸、L-精氨酸等反应产生风味物质。可推测,与大豆蛋白的混合挤压过程中,大豆蛋白产生的游离氨基酸与淀粉热反应能生成丰富的风味化合物。Zhang Gaopeng等[29]研究挤压过程中各种淀粉基聚合物的结构和功能特性的变化,发现淀粉在挤压膨化过程中通过美拉德反应和焦糖化反应会形成一定的风味化合物,但单独的淀粉挤压利用率较低,需要通过和其他植物蛋白的结合才能提高利用率。

挤压过程中的高温、水分和高剪切作用会对淀粉结构造成破坏,当晶体结构被破坏,淀粉分子发生降解,甚至会形成糊精、麦芽糖等[30]。在高温熔融阶段,淀粉的降解物和蛋白质降解物通过美拉德反应生成大量的风味物质。淀粉在保护风味稳定性方面有独到的作用[31],通过水合作用,淀粉易凝胶化,提高风味物质的稳定性。

1.4.3 亲水胶体和其他添加物

亲水胶体也是混合挤压的常见添加物。如魔芋凝胶具有优良的保水性、凝胶性、增稠性等特性[32],与大豆分离蛋白混合能形成优质的凝胶[33],谭建新等[34]在豆制品中加入魔芋凝胶,由于魔芋胶本身不带电荷,而提供口感的物质主要是产品中的水溶性组分,可以减少其他风味物质的产生,凸显豆制品本身的风味。卡拉胶在挤压过程中还可以吸附更多的水分,并形成更均匀、更致密的蛋白质网络,能显著提高形成风味化合物的稳定性。另外还有一些其他配合物,如Mazlan等[35]使用大豆蛋白和平菇进行单螺杆挤压,发现平菇的加入能使肉类似物的风味更加丰富、膨胀率得到抑制。

即使生物大分子不与风味物质结合,也能影响风味物质的移动和释放[36]。当食物中的亲水胶体过多时,风味感官会迅速下降,这是由于大分子浓度过多时,大分子将从自由移动状态变为相互缠绕状态,高硬度部分的风味物质释放量比低硬度部分的释放量更小,其原因是硬度较大部分抑制了风味成分的扩散[37]。但是食用素肉经过高温蒸煮,如甲基纤维素在高温下能从凝胶态转变为溶液态[38],导致食品硬度下降,风味物质开始大量释放。

挤压过程中挥发性物质通常在膨胀过程中极不稳定,导致风味物质大量损失[39]。在挤压过程中,原料的热处理发生在高温、高剪切和不同的水分条件下,这会导致挤压材料中各种成分的内部与内部、内部与外部之间发生异常激烈的降解、变性、交联和相互作用。这也是挥发性物质发生大量损失的原因,但是通过加入不同的挤压原料,不仅可以增加挤压物形成的风味物质含量,还可以改变挤压过程中的相互作用,保护风味物质。例如,水的挥发对挤压产品的稳定性有负面影响[39],但加入魔芋凝胶可以起到保护水分的作用,增强产生风味物质的稳定性。例如,小麦蛋白能促进巯基氧化形成二硫键导致蛋白大分子的聚合,在挤压过程中“包埋”风味化合物。

1.4.4 酵母抽提物

酵母抽提物是用发生自溶现象后的酵母为原料,通过现代技术(如自溶、酶解、酸解)处理酵母细胞,生成具有风味的小分子物质如核苷酸、多肽、氨基酸等[40]。酵母抽提物香气的产生一般由3 种成分共同作用:鲜味肽(因其结构机理复杂目前尚未明确)、鲜味氨基酸(如典型的谷氨酸和天冬氨酸)及呈味核苷酸(肌苷酸钠)[41]。Alim等[42]利用酵母抽提物可以对大豆蛋白分子在挤压过程进行分子互作,将风味物质“包埋”进纤维组织中,赋予挤压肉于红肉风味。Raza等[43]发现类似于谷胱甘肽的酵母抽提物,含有大量优质的含氮和含硫化合物,可以作为美拉德反应的优秀前体,增加的优秀风味物质的产生。而且,通过对酵母提取物中RNA进行氧化分解,产生大量的优质风味增效剂5’-核苷酸,说明挤压过程中酵母抽提物通过美拉德反应产生大量的风味物质。虽然现有实验并未研究酵母抽提物与大豆蛋白在挤压过程中的风味物质具体变化情况,但通过结合挤压原理,发现添加了酵母抽提物的挤压物不仅风味物质种类增多、浓度增大,而且风味物质被“包埋”进纤维组织中,其保留率十分稳定。Alim等[42]发现酵母抽提物虽然在150 ℃高温下仍会产生风味化合物,但绝大部分肉香类风味物质在100 ℃就已经产生,说明在挤压过程中绝大部分风味物质在挤压前中段就已经形成。当蛋白质到达温度最高的挤压段落时,风味化合物已经基本形成。

挤压膨化工艺对酵母抽提物中的呈味氨基酸和多肽(如谷胱甘肽)有明显的作用效果,并发现挤压能提高酵母内物质的利用率[44],挤压膨化过程中蛋白质发生了美拉德反应和一定程度的改性,可推测在高温、高压、高剪切作用下蛋白质分子和酵母抽提物在挤压过程中可能发生分子互作,提高风味化合物与蛋白质的结合程度。大豆蛋白和酵母抽提物的混合挤压能最大程度产生风味物质,并且通过大豆蛋白结构的改变,风味物质的稳定性也能得到保证。甚至酵母抽提物在冷冻保存方面也有不错的效果[45],说明大豆蛋白和酵母抽提物极具应用前景。

1.4.5 其他风味添加剂

Guo Zengwang等[24]通过对大豆蛋白中添加外源性添加剂进行混合挤压,发现醇、酚、醛类等挥发性物质含量明显增多,特别是月桂烯等肉香脂类风味物质大量增加,说明通过优化添加剂可以达到定向增强风味的目的。杨春梅等[46]在大豆蛋白中添加味精和牛肉香膏,发现添加风味添加剂能显著提高素肉的风味味道。挤压后的大豆蛋白分子由球状聚集态重组为纤维状,微观表现为逐渐组织化、层次化,为风味添加剂提供容纳场所,保证绝大部分风味物质不会因为外界变化,导致风味物质“逃逸”,造成食物味道改变。

风味添加剂通过挤压加工能产生更多的风味物质[47],产生的风味物质以素肉为载体进行表达。烷基吡嗪几乎占烧烤猪肉味挥发物的80%[48],通过增加吡嗪类化合物的风味前体(含氮化合物和α-二羰基化合物)含量能模拟烧烤猪肉味。木糖和鸡肉酶解产物在120~140 ℃获得的美拉德反应产物比100 ℃产生的烤鸡肉风味更浓,且产生的杂环数量更少[49],说明通过高温后的美拉德风味剂能产生更多的风味物质,并且通过调控挤压工艺和添加物,素肉能实现对美拉德反应的定向控制,并降低美拉德反应产生的杂环和其他有害物质,保证食品安全性。有研究表明,以蛋白质为载体的活性物质更容易被胃肠道中的消化酶水解[50],而挤压膨化过程能改变蛋白质结构,增加蛋白质水解度,促进呈味氨基酸和核苷酸产生,提高产生风味化合物的含量并容易被人体吸收。并且大豆蛋白对风味物质具有良好的吸附作用,产生的风味物质由于风味阈值小、表达效果强、更能被人体接受,能掩盖住大豆蛋白本身的豆腥味。

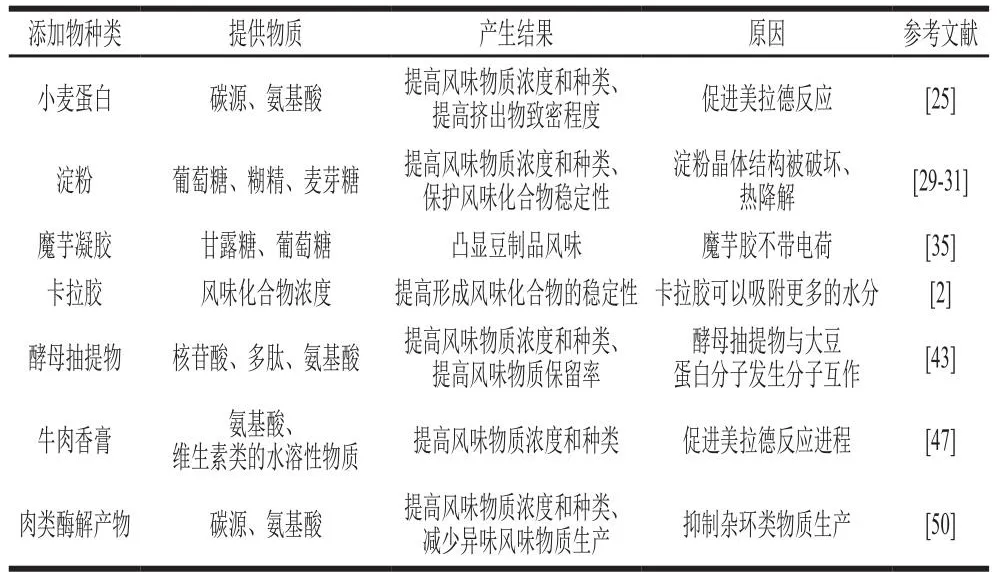

不同外源添加物对大豆蛋白素肉风味形成影响的研究汇总如表1所示。

表1 不同外源添加物对大豆蛋白素肉风味形成的影响Table 1 Effects of different exogenous additives on the formation of the flavor of soybean protein-based meat analogs

2 挤压对大豆蛋白素肉风味形成的影响

大豆蛋白在高剪切力和高温作用下发生显著的物理和化学变化,并且在挤压过程中发生了分子重排[51],同时风味物质也在高温过程中发生了一系列的变化,并发现挤压能不同程度地影响风味物质的形成。Phuhongsung等[52]发现大豆分离蛋白通过高温、高压、高剪切的环境,美拉德反应产生的风味化合物稳定,且加入的添加物质形成了1-辛烯-3-醇、麦芽糖醇等挥发性化合物,说明通过高温、高压、高剪切处理后形成的风味物质丰富且稳定。挤压前后,大豆蛋白的风味发生了巨大的变化,在挤压过程中挤压工艺的不同因素,如挤压参数、酸碱环境等都会对风味物质的形成产生重大的影响。

2.1 挤压参数对风味物质形成的影响

王婷婷等[53]研究不同水分含量原料在挤压后产生的特征风味化合物,发现(E)-2-壬烯醛在物料水分相对含量为13%、17%、21%时风味贡献度较大,在25%时并没有检测到该物质,而(Z)-2,4-癸二烯醛在水分相对含量为25%时浓度最多,说明原料中不同的水分含量能影响风味化合物的浓度。赵冰等[54]研究不同水分活度对食品挥发性物质的影响,发现低水分活度能提高挥发性物质的保留时间,水分活度的高低都会影响风味的表达。水分不仅能直接影响风味物质的形成,还能通过影响微观结构、内部蛋白质和水分子的结合能力以及蛋白质的二级结构来间接影响挤出物的风味[55]。水分是风味物质形成的重要媒介,在挤压混合阶段,原料和水分在高温、高剪切作用形成复杂的重排过程,通过优化原料水分含量,能产生更多更丰富的风味物质。

Šárka等[19]发现大豆蛋白在挤压膨化过程中能有效减少本身所带的豆腥味。且有文献报道大豆蛋白在制成和加工过程中,提高挤压温度也能极大程度抑制豆腥味的产生[56]。Zilić等[57]通过研究豆制品在45~140 ℃挤压过程中酚类化合物的变化,发现提高挤压温度后,大豆蛋白在挤压膨化过程能产生5’-羟甲基糠醛,后续高温下能与氨基酸发生反应产生其他风味化合物。张蝉等[58]研究大豆脂肪氧合酶强化其他风味时发现,豆腥味产生的重要催化剂大豆脂肪氧合酶在高温条件下能增加风味化合物种类,部分不良挥发性物质会向优质风味物质转变。Zhang Lan等[59]研究大豆蛋白的非挤压膨化时,用固相微萃取和气相色谱-质谱联用技术对样品中的挥发性成分进行对比分析,未检出己醛和2-戊基呋喃等不良风味物质,并发现挤压后形成多达13 种挥发性成分,产品风味得到明显改善,说明大豆本身的风味化合物通过高温过程形成了新的物质,调整挤压温度不仅能减少大豆本身所带的异味,还能促使其形成新的风味物质。关丽娜等[60]研究挤压温度对豌豆的影响,发现挤压温度越高,风味化合物种类越多,不良风味化合物越少,优质风味化合物浓度越高。这也印证了蒋华彬[61]和Cheftel[62]等发现挤压物风味化合物的含量随挤压温度上升而逐渐增加,直到170 ℃左右开始下降,也说明风味化合物随挤压温度的上升而愈加丰富是有上限的。

张先等[63]通过调节不同挤压温度和物料含水量研究其对美拉德反应产物褐变度和抗氧化活性的影响,发现物料含水量相同的情况下,机筒温度越高,还原糖和氨基态氮含量越少;机筒温度相同的情况下,物料含水量越高,还原糖和氨基态氮含量却越多,说明挤压参数也会显著影响挤压内部的美拉德反应前体,影响美拉德反应进程。调节挤压工艺,能改变机筒内部还原糖和氨基态氮含量,增加美拉德反应利用率,能更大程度提高产生的风味化合物含量。

2.2 挤压环境对风味物质形成的影响

对美拉德反应模型系统的研究表明,反应介质的pH值会影响挥发性物质性质和浓度的变化[64],而不同添加物会改变挤压原料的pH值,通常在碱性环境下会产生更多的游离氨基酸,增加挤压所需的风味物质前体[65],也会间接影响风味添加剂(酵母抽提物)在挤压中的美拉德反应进程[66]。美拉德反应和其他涉及羰基氨基缩合的反应需要大量游离氨基,因此在较高pH值下进行挤压能产生更多的风味物质。但是较低的pH环境也能加速半胱氨酸的美拉德反应[67],说明不同添加物加入后改变物料的酸碱环境同样也会影响挤压风味化合物的形成。

张严等[68]研究表明,还原糖-氨基酸(木糖/葡萄糖分别与甘氨酸、赖氨酸、谷氨酰胺、半胱氨酸)模式美拉德反应产物的抗氧化活性与褐变强度呈正相关,物料中游离氨基酸种类不同,通过挤压的热处理后,美拉德反应产物的抗氧化活性与褐变强度也不同,说明不同蛋白的添加会极大影响美拉德反应的程度。

挤出物黏度也会影响风味物质,Mariani等[69]发现在糖含量较高的挤出物中,风味物质(D-柠檬烯和N-癸醛)产出较少。有证据表明,糖含量的增加降低了挤出物的黏度,从而增加了挥发物的扩散性,减少风味物质稳定性。挤出物挤出后在最小黏度时风味物质损失最小也支持这一黏度理论[70]。但根据美拉德反应原理,糖类越多产生的风味物质越多。如果能在挤出物模头出口端减少挤出物黏度,就能在不减少量的情况下提高风味物质的稳定性。

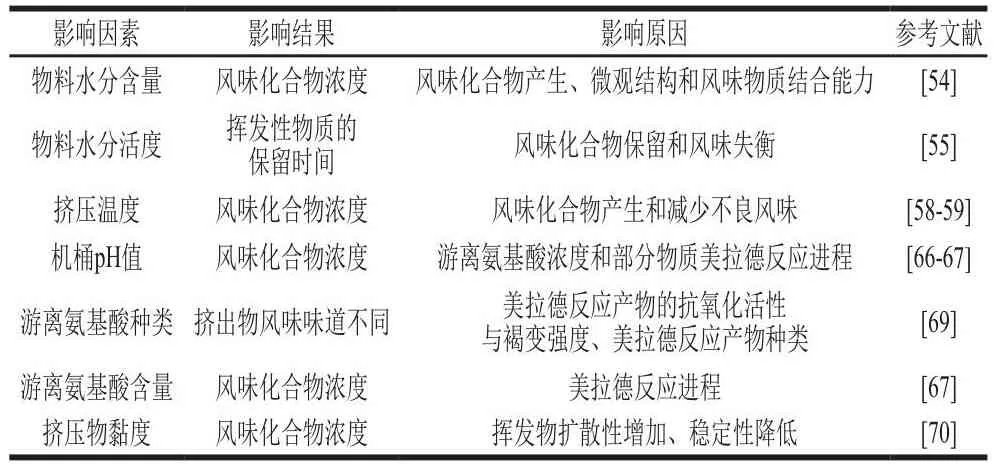

挤压过程不同因素对大豆蛋白素肉风味形成影响的研究汇总如表2所示。

表2 挤压过程中不同因素对大豆蛋白素肉风味形成的影响Table 2 Effects of different extrusion conditions on flavor formation in soybean protein-based meat products

2.3 挤压过程中风味物质形成原理

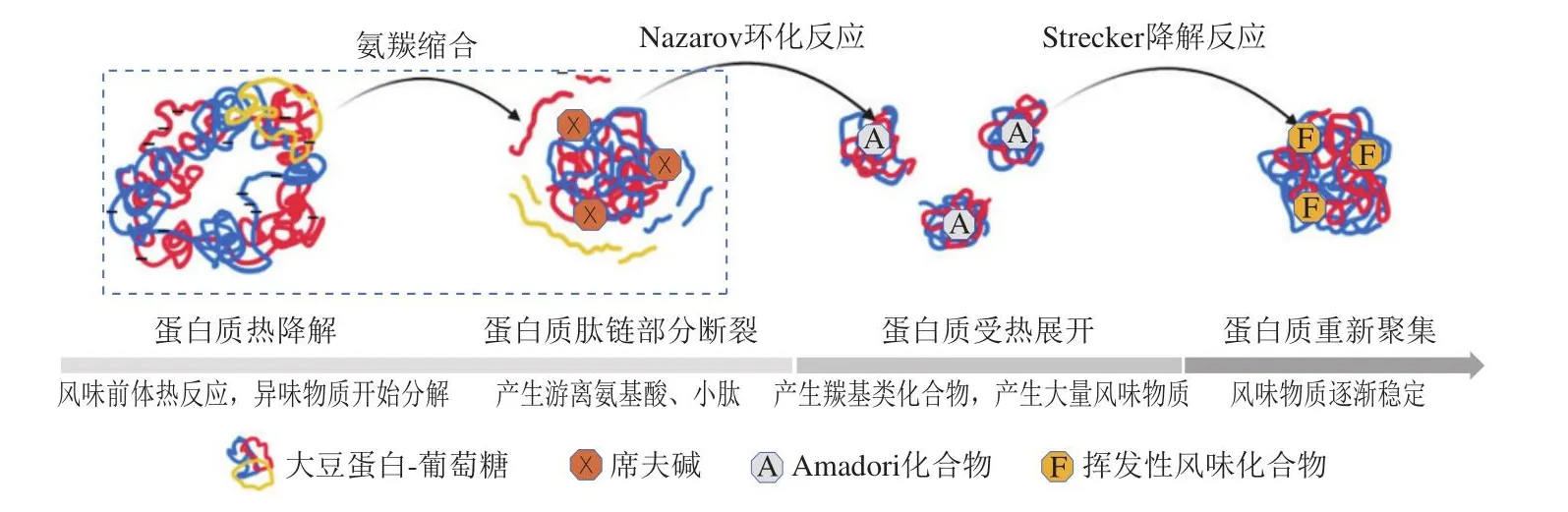

大豆制品的味道是一个复杂的系统,不单只是最终产生的风味物质决定味道,而是整个风味物质系统决定食品的味道。大豆蛋白和风味物质共同组成这个风味系统,所以蛋白质结构变化与风味物质的表达密不可分[71]。挤压中大豆蛋白与风味物质形成关系如图2所示,加入风味物质前体(糖类)的大豆粉挤压过程的风味物质形成主要可分为3 个阶段:第一阶段,蛋白质受热降解产生小肽、游离氨基酸,氢键开始断裂。风味物质前体部分热解,产生Amadori化合物和部分风味物质,并且大豆异味挥发性物质开始分解;第二阶段,蛋白质受热展开,Amadori化合物反应生成大量羰基化合物及风味化合物前驱物,部分Amadori化合物开始重排。且脂肪酸与美拉德反应在这个阶段相互作用影响;第三阶段,通过挤压膨化的蛋白质重新开始构象[72],风味物质的产生趋于稳定,3 个阶段产生的风味物质紧密结合蛋白质结构,使得大豆异味减弱,产出具有优秀风味的产品。在风味物质产生阶段中,脂肪酸与美拉德反应的相互作用、挤压过程中蛋白质结构的变化、蛋白质结构变化对风味物质保留的影响等共同决定最终的风味。风味的产生是一个相互作用、相互影响的过程。在挤压过程中,挤压原料在不同挤压时段有不同的相态变化。在混合段时,原料在强大的剪切作用下与其他物质形成均匀的“面团”[73],如何让“面团”内部形成和包埋更多的风味物质,是优化挤压工艺的最终目的。

图2 风味物质在挤压膨化过程中的形成[72]Fig.2 Formation of flavor substances during extrusion[72]

3 大豆蛋白素肉加工中风味物质的保留

大豆蛋白素肉在挤压加工中能形成大量的风味物质,但产生的风味物质如何长期在产品中保留仍是值得探索的问题。影响食品风味保留主要有两个因素:一个是由于大分子和结构组织的阻碍或包埋效应;另一个是小溶质(包括水分子和离子)与大分子之间特定相互作用(化学或非化学的,如氢键)的强度和性质[74]。控制物体中挥发性风味化合物释放的主要因素也有两个,即产品中化合物的自挥发性和产品向空气传导的阻力[75]。当食品纹理或蛋白结构改变时,风味物质向空气传导的阻力也会发生改变,所以通过调节蛋白质结构和食品纹理,可以影响风味化合物的释放。

3.1 大豆蛋白组分对风味物质保留的影响

大豆蛋白中主要以7S伴球蛋白和11S球蛋白为主,在挤压过程中配比不同对风味物质的保留率也不同。O’keefe等[76]通过研究11S球蛋白和7S伴球蛋白对醛类物质的结合力度,发现7S和11S蛋白结构对同一种挥发性物质的结合力不同,即不同蛋白组分比例对风味物质的结合效果有影响。O’Neill等[77]发现2-壬酮对7S伴球蛋白和11S球蛋白的结合速率有明显差异,说明挥发性风味物质的结合和挥发受大豆蛋白不同组分的影响较为明显。7S伴球蛋白是亚基形成的三聚体,而11S蛋白是六聚体,说明不同的亚基结构也可能对风味物质的结合和挥发产生影响。Riblett等[78]发现大豆蛋白中7S蛋白和11S蛋白所组成的氨基酸含量不同,通过挤压形成的风味物质种类也不同。Ning等[55]通过比较7S与11S球蛋白在膨化挤压后的保水率和膨胀率发现,11S蛋白相对于7S蛋白更有利于食品的膨胀化和保水能力,更能保护食品中的微量物质。通过优化物料中7S和11S的占比能增加氨基酸的量,提高产生风味化合物的浓度,并且能提高素肉的保水能力和致密程度,提高风味物质的保留率。

3.2 挤压对风味物质保留的影响

风味物质极易在食品的加工贮藏过程中挥发与降解,使食品的整体风味发生改变,通过提高食品中风味物质保留率,能使食品在加工贮藏过程的风味味道保持稳定。风味物质的保留受许多因素的影响,挤压参数和添加剂都与风味物质的保留密切相关[79]。Milani等[80]在大豆分离蛋白挤压原料中加入肌苷酸二钠等添加剂,发现挥发性风味物质的保留率不仅受添加剂的种类和数量的影响,也与挤压参数有关。Guo Zengwang等[24]通过研究不同水分含量的物料对高水分大豆蛋白肉中风味物质保留率的影响发现,人造肉中挥发性风味物质的保留率随水分含量的增加而减少,并且认为合理的水分微环境可以有效保护风味,提高对风味成分的保护。Oke等[81]通过研究高温条件下挥发性物质的留存情况,发现高温会影响烃类化合物的保留率,即当挤压温度逐步升高,风味物质逐渐增多,但当温度超过一定限度,风味物质被破坏。调控挤压温度的主要目的是影响蛋白质结构和挥发物质产生,挤压温度能直接影响产生风味物质的量,并且能显著影响蛋白质结构。寻崇荣等[82]研究认为螺杆转速的改变对挥发性风味物质保留率有较大的影响,随螺杆转速的增加风味保留率有先增多后减少的趋势,在300 r/min时保留率达到峰值,并且决定香脂味道的β-月桂烯也在300 r/min时浓度达到最大,同时蛋白质结构也较为致密。虽然大量添加风味添加剂能增加大豆蛋白素肉中的风味物质,但素肉并不能长时间储存大量风味物质,所以通过优化挤压加工工艺,增强蛋白素肉纹理对风味物质的包埋和阻碍作用,提高蛋白质结构对风味物质的吸附力,可以捕捉和贮存更多的风味物质。

通过加入添加物也能提高风味物质的保留率,Palanisamy等[83]研究了卡拉胶和大豆蛋白挤压形成肉类类似物,相比不加卡拉胶的类似物,其口感更加丰富、多汁。卡拉胶可以起到保护风味物质和充当抗氧化成分的作用,卡拉胶分子在高温后冷却会形成双螺旋体,组成立体网状结构并凝固,从而锁住结构中的水分和风味物质[84]。卡拉胶在挤压物的生产、贮藏和运输时也同样能起到减少挥发性风味物质损耗的作用。Guo Zengwang等[24]通过研究小麦蛋白和大豆蛋白的混合挤压,产品中挥发性风味物质的保留率随小麦面筋含量的增加而增加,说明适当添加氨基酸含量更丰富的植物蛋白,能提高大豆蛋白素肉对风味物质的吸附力[74]。

挤压产品的纤维状微观结构受挤压工艺的影响,蛋白质与水分子的结合能力以及蛋白质的二级结构都会影响食品的风味特性。在挤压过程中,改变挤压参数和添加物会影响分子间氢键、蛋白质与水分子的相互作用以及疏水基团的暴露[74],分子层面上,改变蛋白质结构,蛋白质疏水作用改变,许多风味化合物通过疏水作用与蛋白质结合[85]。微观层面上,改变素肉致密程度,所以“包埋”风味化合物的能力也会发生变化。挤压过程中伴随着高能量和高压力的输入,蛋白质的结构发生剧烈改变,甚至是二级结构的变性和破坏。风味化合物的保留和蛋白质分子的结构变化是密切相关的,通过优化蛋白质结构,能使素肉在生产运输过程中保留更多的风味物质。

3.3 风味物质保留原理

Palkert等[13]利用Tenax捕获系统分析发现,经过挤压的大豆蛋白能捕获大量的风味化合物,说明美拉德反应产生的风味物质能通过挤压富集在蛋白质中,这也是研究风味化合物和大豆蛋白结合机理的基础。Guo Jun等[86]通过研究乙酸己酯、乙酸庚酯等风味化合物与大豆分离蛋白异味的形成发现,当pH值的变化引起蛋白质结构发生改变时,乙酸己酯等风味化合物与蛋白质的结合也发生变化,出现风味失衡。可以推测如果高温高压下蛋白质构象发生变化,结合位点也会产生较大的变化,蛋白质构象的改变会不同程度地影响风味化合物的结合位点和结合速率。Wang Kun等[87]通过气相色谱-质谱联用技术研究了植物蛋白与醛类、酮类化合物的结合作用力,发现随着风味物质浓度增大,蛋白质对风味化合物的结合位点变多,说明风味化合物的浓度能影响蛋白质的结合位点,可以通过添加风味剂增加挤压产生的蛋白质结合位点。Ludwig等[88]研究不同温度下大豆蛋白产生挥发化合物的变化情况,发现不同的温度变化下,挥发性化合物产生和保留的量不同,说明通过调控挤压温度,能改变蛋白质结合化合物分子的结合力度,可以使更多的风味化合物与蛋白结构结合。Wang Juan等[89]通过研究大豆蛋白结合风味化合物的结合力,发现大豆蛋白结合风味化合物能力由强到弱依次为壬醛>2-壬酮>2-壬醇>2-壬烯,说明不同的挥发性风味物质与大豆蛋白的结合力度都是不同的,同时也发现了风味化合物与蛋白质的结合是多种作用力在产生作用。

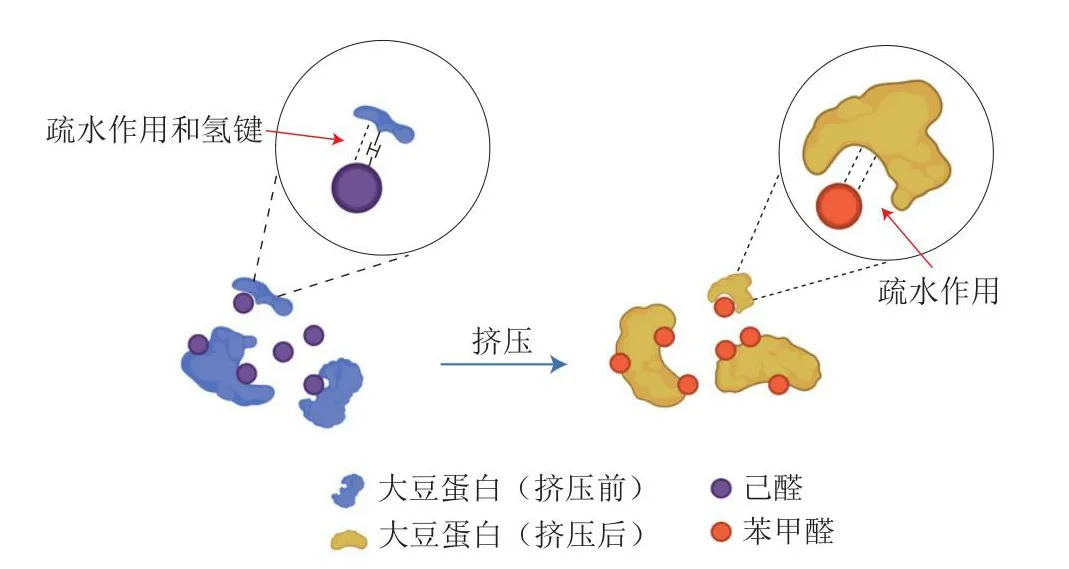

一般来说,蛋白质对风味化合物的结合方式可分为可逆性和不可逆性结合,可逆性结合包括疏水相互作用、氢键、范德华力和离子键(又称静电相互作用),不可逆性结合为共价结合[90],风味化合物的保留率主要与可逆性结合相关。分子间作用力会影响风味物质与蛋白质的结合,挤压通过改变蛋白质的分子间作用力,影响蛋白质分子和风味化合物的结合力,直接决定风味物质在蛋白质中的保留效率。Chiang等[91]通过研究不同浓度的风味添加剂(牛肉骨水解液)与植物蛋白对挤压肉类替代品理化性质的影响,发现加入40%的牛肉骨水解液与大豆蛋白挤压会影响肉类类似物的结构化程度,大量加入的前体会产生氢键,影响二硫键的形成,二硫键是肉类替代品纤维结构形成的关键[92],大量产生氢键也会影响风味化合物的结合。蛋白质分子质量越大,分子疏水性越强,蛋白对风味化合物的吸附力也越强[85],挤压能改变大豆蛋白结构,提高风味化合物与蛋白分子的结合效率,使蛋白质更好地结合挥发性风味物质,提高风味物质的保留率。如图3所示,通过挤压处理后的大豆蛋白结构发生改变,风味物质与大豆蛋白的结合作用也发生改变,挤压前大豆蛋白主要与己醛发生结合作用,相互作用力为疏水作用和氢键,发生挤压后,大豆蛋白只与提供疏水作用的苯甲醛结合,导致大豆蛋白的风味物质保留率发生改变。食品内部也会因为蛋白质亲和力的不同,使风味物质被受体从较远位置吸引而来。当蛋白质结构改变时,蛋白质的亲和力发生变化,蛋白质对风味化合物的结合效果也会发生改变。通过不同蛋白结构对不同种类化合物分子结合效果不同的原理,优化挤压工艺,可以增强特定的风味。

图3 挤压前后风味化合物与蛋白质的保留作用Fig.3 Retention of flavor compounds and proteins before and after extrusion

综上所述,不同的添加剂、蛋白组分、挤压参数和pH值环境都会影响风味化合物和大豆蛋白的结合。风味化合物分子与大豆蛋白的结合机制主要是风味化合物的官能团和蛋白质上的某些基团形成共价键或非共价键。不同类型风味化合物具备不同的官能团,与大豆蛋白的结合也涉及不同的分子间作用力,且同一种作用力的贡献也不一样。带苯环的醛类风味化合物,如苯甲醛,与大豆蛋白的结合只涉及疏水相互作用;饱和醛类风味化合物,如己醛和壬醛,与大豆蛋白的结合主要通过疏水相互作用发生;黄酮类风味化合物,如香茅醛,结合力度则与电位密不可分[71]。通过膨化挤压改变蛋白质构象和蛋白质分子间作用力,可以优化蛋白质结构,优化出能为某一类或某几类化合物提供分子结合位点的蛋白质结构,提升分子结合力。这为定向提高某一类食品风味提供了理论依据。风味物质在挤压过程中损失严重[93],通过研究化合物与蛋白质的结合机制,调控挤压加工工艺可以得到更好的风味效果。

4 结 语

大豆蛋白素肉是一个极具经济价值的食品研究方向,虽然现在的主流研究方向仍是优化挤压工艺。但风味的调控和发掘风味产生、结合和挥发的机制一定是大豆蛋白素肉研究中不可缺少的一环。只有通过改进风味调控技术才能扩大人造素肉市场规模,特别是符合中国传统饮食文化特色的风味现今仍是该领域的研究空白,通过迎合本土饮食文化特点,研制出符合中国人口味的素肉,才更可能赢得市场的欢迎。当前大豆蛋白素肉在风味上仍需突破,未来需要强化以下几个问题:1)深入讨论风味前体在挤压过程中通过美拉德反应产生风味物质形成机制,已期达到对产品风味品质的调控;2)深入研究大豆蛋白素肉生产中的不同因素对风味物质保留与挥发的影响,通过对挤压原料和挤压参数的调控,达到丰富大豆蛋白素肉风味的目的;3)深入研究影响大豆蛋白素肉生产过程中的结合作用力变化的因素,以期能单独调控某一风味化合物的结合效率;4)研究大豆蛋白素肉贮藏过程中的风味物质“逃逸”的发生过程,寻找造成风味失衡的原因。

大豆蛋白素肉具有消耗资源少、生产快、污染程度低等一系列优点,并且与传统肉类相比,在生产时间和健康方面具有无可比拟的优势。如果大豆蛋白素肉在风味方面取得突破性进展,素肉极大可能会受到广大消费者的接受,特别是对有减肥、素食等特殊需求的人群。并且素肉生产满足低碳、环保等需求,或将成为未来仿生食品不可或缺的部分。