搅拌针转速对厚板镁合金SSFSW 焊缝组织及性能的影响

2023-04-05王大伟杨新岐唐文珅田超博徐永生

王大伟,杨新岐,唐文珅,田超博,徐永生

(天津大学 材料科学与工程学院,天津,300354)

0 序言

镁合金是目前最轻的金属结构材料,具有较高的比强度和比刚度,此外其导热性能、阻尼减振性和电磁屏蔽性优异,是实现低密度、轻量化设计替代铝合金最有潜力的材料之一.然而,由于采用熔焊工艺进行镁合金焊接时容易产生气孔、热裂纹及合金元素烧损等冶金缺陷,如何实现高性能镁合金构件可靠地连接是轻量化结构制造中面临的关键问题.

搅拌摩擦焊(friction stir welding,FSW)是一种固相焊接工艺,目前已经成功广泛应用于铝及镁等轻质合金的焊接[1].但由于传统FSW 普遍存在的固有问题[2],如轴肩旋转导致局部热-力循环作用较大,使整个焊缝组织的均匀性和对称性沿板厚分布变差;在焊接过程中产生明显飞边和焊缝减薄现象,这些问题都会伴随着板厚的增加而变得更加突出,导致厚板镁合金FSW 工艺窗口逐渐变窄且接头的力学性能有所降低[3].英国焊接研究所在传统FSW 基础上通过轴肩与搅拌针分离,提出静止轴肩搅拌摩擦焊.静止轴肩的存在使得焊接过程中的热输入显著减少,并且改善了FSW 接头表面过热、温度梯度大以及焊缝减薄等问题[4].SSFSW 最初应用在低热导率、温度梯度大的材料如钛合金等,后逐渐被运用到轻质合金等材料的厚板焊接中,而镁合金具有导热率高、热膨胀系数大的特点,因此同样适合于SSFSW 这种低热输入焊接工艺.文献[5]对6.35 mm 厚度AZ31B 镁合金进行SSFSW 试验,研究不同转速(700~ 1 500 r/min)接头的显微组织和力学性能,结果表明SSFSW 可以有效改善AZ31B 镁合金焊缝力学性能.文献[6-9]用静止轴肩搅拌摩擦加工对6.35 mm 厚度 AZ31B 镁合金进行了大量试验,证实了SSFSW 是一种可以用于细化晶粒和提高性能的低热输入搅拌摩擦加工方法,能够获得光滑完整、无明显飞边和弧纹的焊缝,并且发现了焊缝表面光洁度与搅拌针的转速无关;采用铜垫板和钢垫板在整个焊核区(weld nugget zone,WNZ)获得尺寸相近的细晶粒,改善了焊缝的组织以及力学性能.通过上述研究可知镁合金SSFSW 焊接过程中热输入低且更为集中,有效缩减热影响区和热力影响区范围.

采用SSFSW 方法在焊缝成形和组织均匀性方面均有较大改善,与6.35 mm 厚的FSW 接头相比力学性能提升并不显著.厚板(厚度大于9 mm)镁合金FSW 接头存在焊缝表面成形较差、组织不均匀以及接头性能不高等问题[10-11],而SSFSW 对厚板镁合金接头性能的提升尚未可知.文中将采用SSFSW 连接9 mm 厚板AZ31B 镁合金,探讨搅拌针转速对SSFSW 接头焊缝成形,组织演变及力学性能影响规律,分析接头的应变硬化行为,为厚板镁合金可靠连接和应用提供重要试验依据.

1 试验方法

采 用 尺 寸 为250 mm × 100 mm × 9 mm 的AZ31B-H112 的镁合金板材进行SSFSW 对接试验,其化学成分和物理性能如表1 和表2 所示.焊接前,用砂纸和丙酮对板材去除焊件表面的氧化物和杂质.

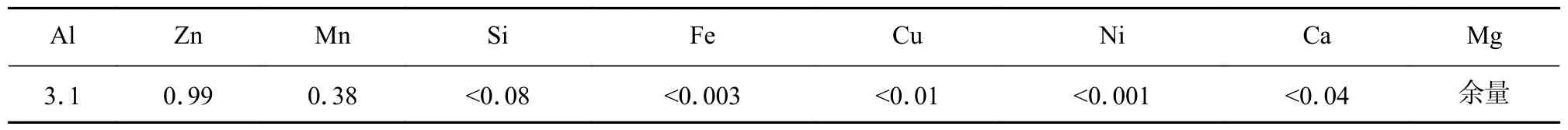

表1 AZ31B 化学成分(质量分数,%)Table 1 The chemical compositions of AZ31B

表2 AZ31B 物理性能Table 2 Physical properties of AZ31B

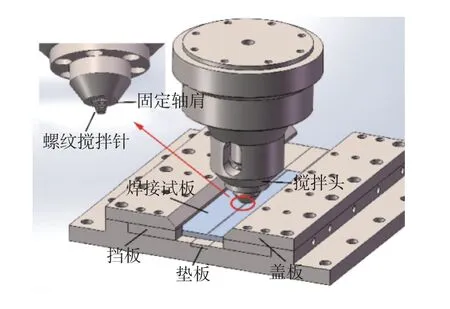

焊接方向(welding direction,WD)垂直于板材轧制方向(rolling direction,RD),搅拌工具倾角为2.5°.如图1 所示,试验用SSFSW 搅拌工具为H13热作模具钢加工并进行调质热处理,搅拌针为带螺纹圆锥台,搅拌针长度为8.5 mm,根部直径为10 mm、顶部直径为6 mm.焊接参数为给定焊接速度80 mm/min,搅拌针转速选择500,600,700,800,1 000 r/min.全部焊接试验在上海孚斯威焊接科技公司FSW-RL31-016 型搅拌摩擦焊设备上完成.

图1 SSFSW 焊接夹具及搅拌工具Fig.1 Fixtures and stir tool of SSFSW

试验完成后,沿垂直于焊缝方向加工拉伸和金相试样,如图2 所示.经过打磨和抛光后,采用试剂(4.2 g 苦味酸、10 mL 冰醋酸、10 mL 水和70 mL乙醇)进行腐蚀,采用超景深立式显微镜进行焊缝宏观形貌观察、光学显微镜(Olympus GX 51)进行显微组织观察.在HVS-100 电子显微硬度计上进行硬度测试,其位置距离焊缝上表面1 mm、4.5 mm 及8 mm 处,相邻点间隔0.5 mm,加载载荷200 g、持续10 s.依据ASTM E8 标准沿垂直焊缝方向制备3 个拉伸试样,以加载速度1 mm/min在CSS-44100 电子拉伸试验机上进行室温拉伸试验.采用扫描电子显微镜(SEM)分析断口形貌及断裂模式.

图2 SSFSW 工艺示意图及试样切割位置Fig.2 Schematic diagram of SSFSW process and cutting positions of specimens

2 试验结果和讨论

2.1 接头宏观特征

不同转速下SSFSW 焊缝表面和接头截面宏观形貌如图3 所示.在转速为600~ 800 r/min 时焊缝表面成形良好、无明显飞边和减薄现象,由于静止轴肩顶锻挤压限制WNZ 塑化金属流动,从而获得表面光滑及均匀致密的焊缝.但在低转速500 r/min下,焊缝前进侧处产生隧道型缺陷,分析认为是热输入不足导致WNZ 塑化金属流动不充分所致.在转速为1 000 r/min 时由于热输入过高,镁合金软化程度高,与静止轴肩之间的摩擦作用减弱,导致材料在焊缝前进侧表面填充不足,焊缝表面出现最大深度为1.09 mm 凹坑,但WNZ 致密无缺陷.由于静止轴肩粘着少量塑化金属划擦焊缝表面产生少量划痕,但不影响整体焊接接头的力学性能.

图3 焊缝表面和接头截面宏观形貌Fig.3 Weld surface and Macroscopic of cross-sections of SSFSW joints.(a) 500 r/min;(b) 600 r/min;(c)700 r/min;(d) 800 r/min;(e) 1 000 r/min

从图3 可以看出不同转速下焊缝截面WNZ 轮廓呈现与搅拌针形状相似的圆锥台状,WNZ 形状沿板厚方向整体差异较小.统计了不同转速下WNZ 的尺寸如图4 所示,WNZ 底部和中间尺寸随着转速的增加而变大,与热输入参数(ω/v)/2 变化一致.随着搅拌针转速增加,焊接热输入增大和材料流动加剧造成WNZ 尺寸变宽.

图4 转速对WNZ 尺寸的影响Fig.4 Effect of rotational speed on size of WNZ

2.2 微观组织演变

图5 是700 r/min 接头不同区域的显微组织.由于热循环和塑性变形引起微观组织差异,将接头分为焊核区(WNZ)、热力影响区(thermo-mechanical affected zone,TMAZ)和热影响区(heat affected zone,HAZ)以及母材(base material,BM).如图5c、5d 和5e 所示,WNZ 经历较大的热输入和剧烈的塑性变形,发生完全动态再结晶,形成细小等轴晶组织,晶粒尺寸沿厚度方向分别为16.11,15.51 及12.93 μm.

图5 SSFSW 接头典型宏观形貌以及不同区域的显微组织Fig.5 Typical macrostructure of SSFSW joint and microstructure of different areas.(a) Typical macrostructure;(b) BM;(c) top of WNZ;(d) middle of WNZ;(e) bottom of WNZ;(f) AS-TMAZ;(g) RS-TMAZ;(h) AS-HAZ;(i) RS-HAZ.

与传统FSW 相比[2],WNZ 晶粒尺寸在厚度方向的差异更小.除此之外,在FSW 中WNZ 由于轴肩剧烈作用会形成三相交界区(WNZ/SHAZ(shoulder heat affected zone)/TMAZ)[12],使WNZ 组织差异较大.而采用SSFSW 避免该区域的出现,改善了WNZ 组织的均匀性.TMAZ 位于WNZ 和HAZ 之间,由于经历热循环和搅拌作用,发生部分动态再结晶和变形,呈现长大和变形的混合晶粒组织.前进侧TMAZ 与WNZ 的晶粒存在明显分界,而后退侧TMAZ 晶粒由WNZ 均匀细小的等轴晶演变为变形长大晶粒.由于只受热循环的影响,HAZ 晶粒发生长大和动态回复,晶粒大小与BM相近.

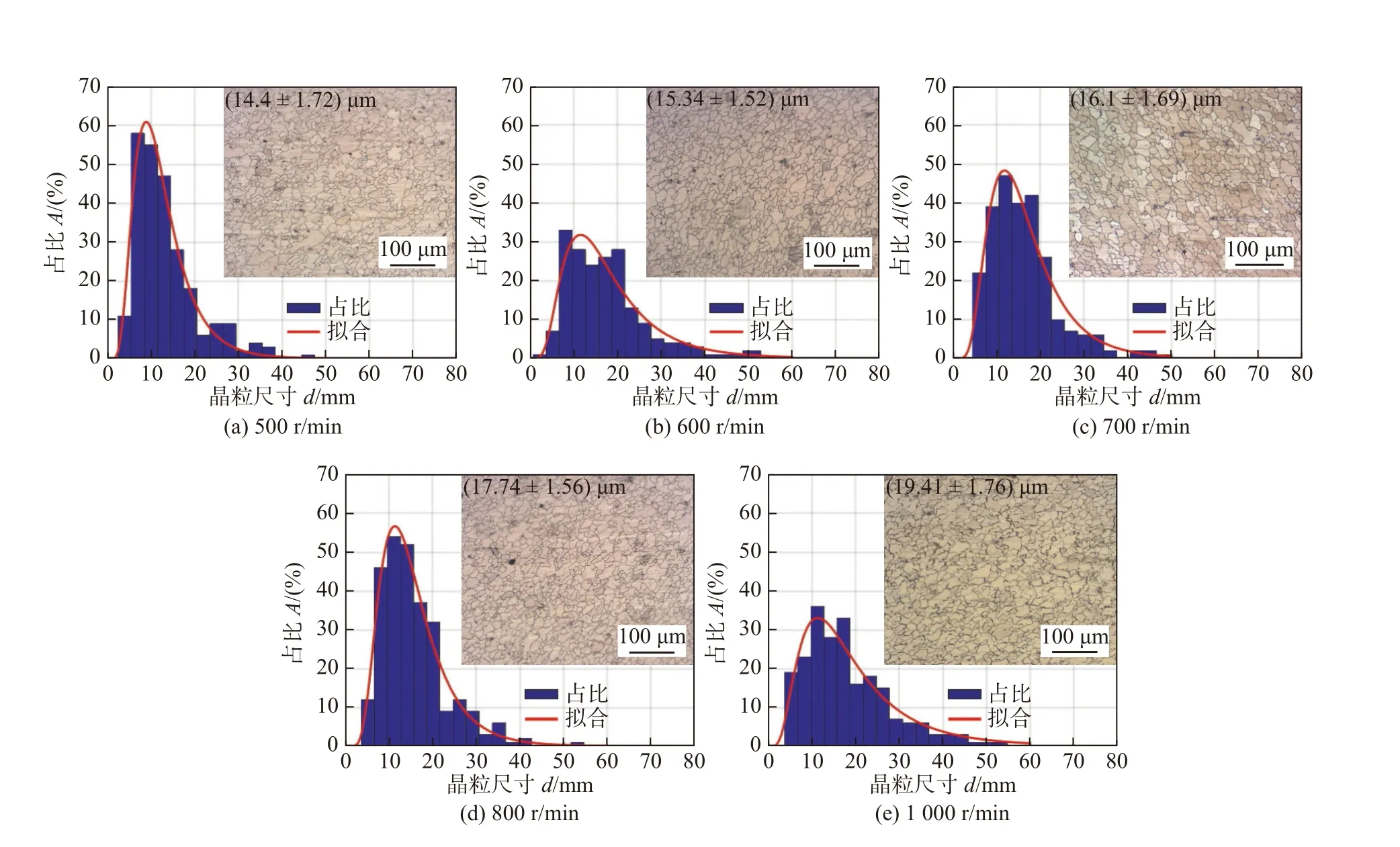

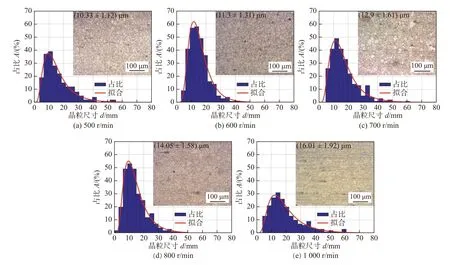

图6 顶部晶粒尺寸Fig.6 The grain size of the top WNZ.(a) 500 r/min;(b) 600 r/min;(c) 700 r/min;(d) 800 r/min;(e) 1 000 r/min

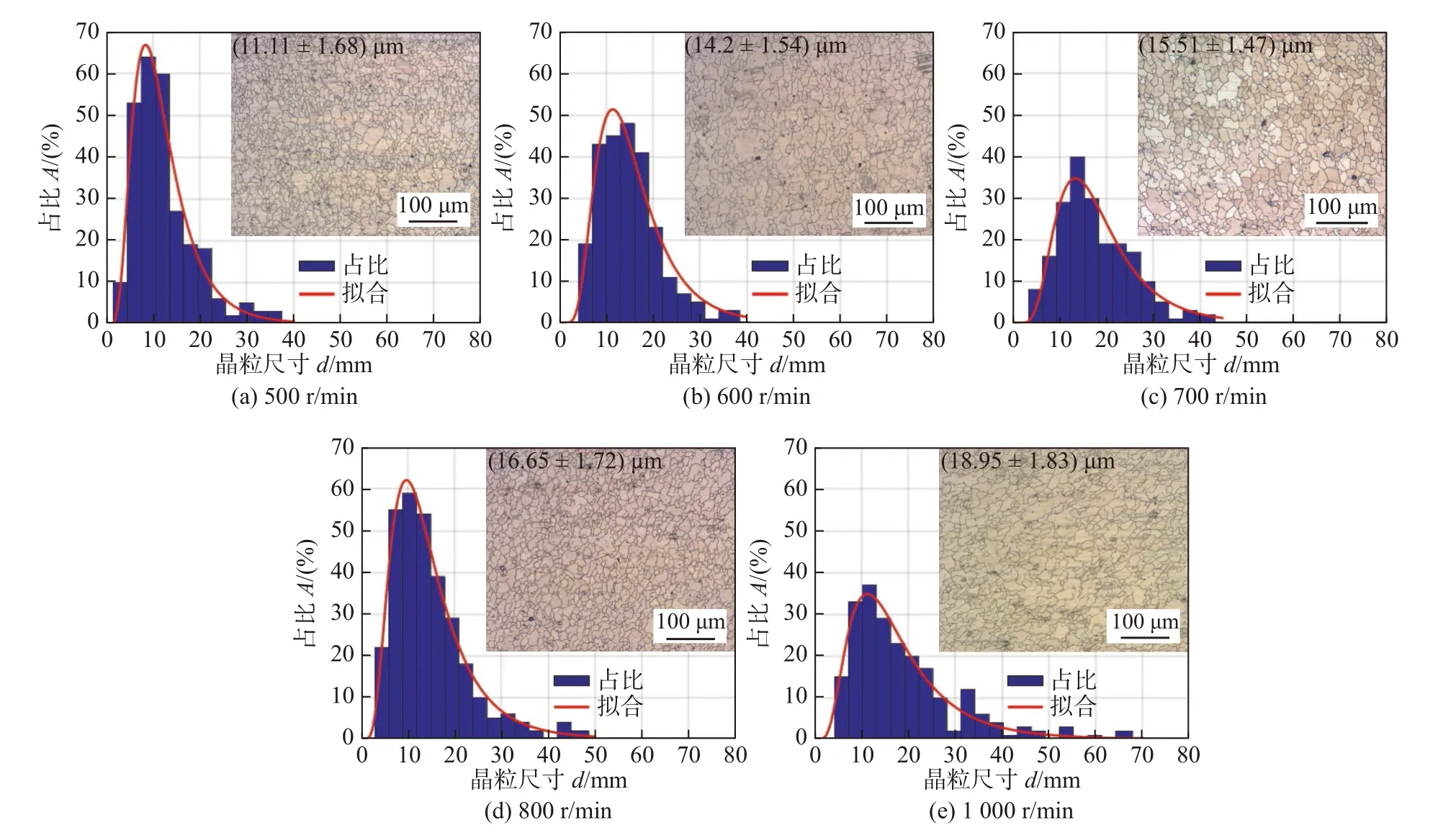

图7 中部晶粒尺寸Fig.7 The grain size of the middle WNZ.(a) 500 r/min;(b) 600 r/min;(c) 700 r/min;(d) 800 r/min;(e) 1 000 r/min

图8 底部晶粒尺寸Fig.8 The grain size of the bottom WNZ.(a) 500 r/min;(b) 600 r/min;(c) 700 r/min;(d) 800 r/min;(e) 1 000 r/min

采用线截距法统计不同转速下WNZ 的晶粒尺寸测量结果如图6~ 图9 所示.随着转速的增加,WNZ 晶粒尺寸逐渐变大,中间和顶部的晶粒尺寸差异逐渐变小而中间和底部的晶粒尺寸差异逐渐变大.转速的增加使WNZ 的顶部和中间热输入逐渐提高,晶粒发生长大,而WNZ 底部由于仅受到搅拌针顶部摩擦作用,热输入相对较低导致WNZ 底部晶粒尺寸较小.当转速为700 r/min 下,WNZ 晶粒尺寸沿板厚差异最小.

图9 不同转速下WNZ 晶粒尺寸Fig.9 The grain size of WNZ at different rotational speed

焊接过程中WNZ 发生动态再结晶晶粒尺寸主要与变形温度及应变速率有关.Zener-Hollomon(Z)参数综合了应变速率()和变形温度(T)的影响,因此文中引入Z参数来分析WNZ 的再结晶晶粒尺寸[13],即

式中:Q为晶格扩散的激活能(135 kJ/mol),R为气体常数(8.314 J/(mol·K)),T为热力学温度.而应变率为[2]

式中:re和Le分别为动态再结晶的有效半径(4.59,4.81,4.89,5.11,5.25 mm)和有效深度(8.5 mm).在FSW 过程中WNZ 温度是由焊接热输入决定的,而焊接热输入与焊接参数密切相关,Chang 等人[14]和Arbegast 等人[15]建立了铝合金WNZ 温度(T)与转速及焊接速度(ω,ν)之间的关系式,即

式中:Tm为材料熔点(883.15 K),K和α为常数.Watanabe 等人[16]利用镁合金母材初始的晶粒尺寸(Dinitial)和Z参数建立模型来计算(3~ 100 μm)再结晶晶粒尺寸(Dnugget),即

利用上述模型对AZ31B 镁合金SSFSW 焊缝WNZ 中间晶粒尺寸进行计算,其中Dinitial=22.12 μm,得出常数α=0.104 1,K=1.453.其余参数下WNZ 晶粒尺寸计算结果如下图10 所示,与实际测量值具有较好的一致性,说明该模型在分析不同焊接参数对SSFSW 镁合金WNZ 晶粒尺寸影响时具有借鉴意义.

图10 WNZ 晶粒尺寸模型Fig.10 Model of grain size in WNZ

2.3 力学性能

2.3.1 显微硬度

图11 是转速为700 r/min 焊缝截面的顶部、中间和底部的显微硬度分布,由于晶体取向的差异BM 硬度值在(55.5±3.5) HV 之间波动(图中阴影区).焊缝顶部和底部硬度分布较为均匀,而中间硬度分布呈现“W”形.WNZ 中间具有较高的硬度值为59 HV,明显高于WNZ 顶部为55 HV 和底部为54 HV 的硬度值、并逐渐向WNZ 两侧降低.焊缝硬度最低值为47 HV,位于前进侧WNZ 与TMAZ界面处,与传统FSW 研究结果一致[17],这与WNZ/TMAZ 界面两侧晶粒尺寸和织构差异有较大关系.焊缝两侧的HAZ 硬度值与BM 硬度值接近,后退侧比前进侧的硬度值略低且变化波动较大,与前文观察到的HAZ 晶粒发生长大且大小分布不均的特点相符.

图11 700 r/min 接头截面显微硬度分布Fig.11 Cross-sectional hardness profiles of joints at 700 r/min

图12 为不同转速下WNZ 硬度值分布,取平均值与方差进行分析结果如表3 所示.不同转速下WNZ 中间硬度值分布特征一致,WNZ 中心硬度值最大并向两侧递减.除600 r/min 下WNZ 顶部和底部的硬度值分布均位于BM 硬度值范围内波动,转速对其影响较低;底部硬度值较低(52.41~54.65)HV 且硬度值偏差小(3.00~ 5.28)HV.由图12d 可看出在700 r/min 沿板厚方向的硬度值最大(60.83 HV)且波动最小(3.28 HV),与该参数下接头力学性能最佳且晶粒尺寸沿板厚差异最小相符.

图12 不同转速下WNZ 硬度值分布Fig.12 Microhardness distributions in WNZ at different rotational speed.(a) Microhardness distributions of the top WNZ;(b) Microhardness distributions of the middle WNZ;(c) Microhardness distributions of the bottom WNZ;(d) Microhardness distributions along WNZ thickness direction

表3 不同转速下WNZ 硬度值的平均值和方差Table 3 Mean and variance of Microhardness distributions in WNZ at different rotational speed

影响材料显微硬度的因素有晶粒尺寸、位错密度、析出相以及织构分布等.文中所采用的BM 为变形镁合金,在焊接过程中Al12Mg17析出相较少对焊缝硬度值的影响较低[10].WNZ 经历动态再结晶,晶粒细化形成大量晶界,抑制局部塑性变形,根据Hall-Petch 关系式可知焊缝中WNZ 硬度值最高.随着转速提高,WNZ 中间晶粒尺寸逐渐增加而硬度值并未减小.此外WNZ 晶粒尺寸沿板厚向底部减小,而顶部和底部硬度值差异不大如图12d 所示,说明霍尔佩奇效应对硬度值影响有限,文献[13-14]中也获得类似结果.Park 等人[18]通过分析AZ31 镁合金FSW 接头表明整个焊缝的位错密度没有显著差异,因此WNZ 织构分布对硬度的影响更为显著.如图13 所示为800 r/min 接头WNZ 顶部、中间、底部以及两侧位置的(0001)极图分布.整个WNZ 以(0001)基面织构为主,沿WNZ 厚度方向晶粒c 轴偏离约15°,而WNZ 两侧晶粒c 轴偏离约45°~ 60°.当加载方向垂直晶粒(0001)基面时,滑移和孪晶难以开动,塑性变形小硬度值最高.而WNZ 两侧附近晶粒c 轴从ND 到TD 倾斜约45°,基面滑移最容易开动,因而附近硬度值最低.而文献[19]研究发现FSP 加工AZ31 镁合金中不同的晶粒取向造成的硬度最大偏差达到12 HV.

图13 WNZ 不同位置(0001)极图分布Fig.13 (0001) pole figures in WNZ at different location

2.3.2 拉伸性能

SSFSW 接头和BM 的拉伸性能如表4 所示.图14 为接头和BM 的真应力-应变曲线与力学性能,与BM 相比,接头的强度和塑性均有降低,去除500 r/min 有焊接缺陷影响的最低性能,其塑性下降约30.7%~ 60.7 %,接头强度系数达到80.1%~ 90.2%,而FSW 获得的接头强度系数为65%~ 82%[10],采用SSFSW 能够提高厚板镁合金接头的力学性能并且拓宽焊接工艺窗口.从图14 可以看出接头的抗拉强度(ultimate tensile strength,UTS)和断后伸长率(elongation,EL)随着转速增加先增大后减小,而转速变化对屈服强度(yield strength,YS)影响较低.这与Bruni 等人[20]发现提高热输入使FSW 接头的UTS 先增加而后减小的变化结果一致.

表4 SSFSW 接头和BM 的拉伸性能Table 4 Tensile properties of SSFSW joint and BM

图14 BM 和SSFSW 接头的拉伸性能Fig.14 Tensile properties of BM and SSFSW joints.(a)True stress-strain curve;(b) Tensile properties of BM and SSFSW joints

关于镁合金接头力学性能退化还存在以下几种解释.Chowdhury 等人[21]和Afrin 等人[22]认为焊接时较高的热输入会导致WNZ 晶粒长大,根据Hall-Petch 关系会导致组织软化.然而Commin 等人[23]通过研究不同的WNZ 晶粒尺寸对YS 的影响,发现晶粒尺寸对接头力学性能的影响十分有限,认为该现象主要与位错密度及焊接残余应力的差异有关.此外,Shang 等人[24]与Xin 等人[25]的研究指出由于焊缝受到热循环及塑性变形的影响表现出特定的织构分布,会影响接头的非均匀变形过程,从而影响其力学性能.

2.3.3 应变硬化行为

应变硬化行为是评估材料塑性变形的重要特征,体现了材料局部抵抗塑性变形的能力.硬化能力(Hardening capacity,Hc)和应变硬化指数n1是衡量材料应变硬化行为的重要参数.材料的Hc可以表示为[26]

式中:σUTS为材料的极限抗拉强度,σ0.2为材料的屈服强度.不同参数下接头的Hc如图15 所示,去除有焊接缺陷500 r/min,其余成形较好接头的Hc值约达到BM 的1.4 倍,随着转速增加接头Hc值逐渐提高.材料的硬化能力与其YS 有关,由Hall-Petch 关系可知YS 与晶粒尺寸有关,晶粒尺寸的增大会降低YS,从而提高硬化能力.

图15 BM 和接头的硬化能力和硬化指数Fig.15 The Hc and n1 of BM and joints

为了更好地量化应变硬化行为,Afrin 等人[27]改进Ludwik 方程拟合了真应力-真应变曲线上均匀塑性变形阶段,即

式中:n1为材料的应变硬化指数;σ为真应力;ε为真应变;σ0.2为 屈服强度;ε0.2为材料的屈服应变;K是反映应变硬化引起强度增量的强度系数.n1反映了材料均匀塑性变形的能力.从图15 可知接头的n1值约是BM 的1.6 倍,转速变化对n1值的影响较低.相比之下,FSW 接头的n1更高(约为BM 3 倍)[22].

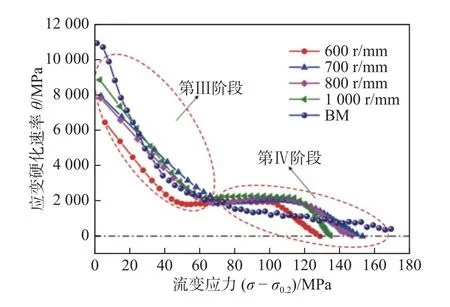

如图16 所示,将真应力-应变曲线转换为宏观应变硬化速率θ (θ=dσ/dε,σ和ε分别为宏观真应力和真塑性应变)与流变应力(σ -σ0.2)来分析接头和BM 的应变硬化行为.

图16 BM 和接头的应变硬化行为Fig.16 Strain hardening behavior of BM and joints

结果表明BM 表现出典型的第Ⅲ阶段和第Ⅳ阶段应变硬化曲线,初始应变硬化速率(θ0)达到10 927 MPa,θ 随流变应力的增大而线性降低.当流变应力达到50 MPa 左右时,应变硬化率从2 703 MPa开始缓慢降低,发生第Ⅳ阶段硬化行为.而不同转速下接头在第Ⅲ阶段曲线斜率相近且都比BM 斜率大,随着转速增加,接头 θ0由7 935 MPa 增加至8 851 MPa.当 θ 降低到约2 000 MPa 时,接头在第Ⅳ阶段出现了稳定的硬化行为,然后再逐渐下降.当转速从600 r/min 提高至700r/min,第Ⅳ阶段所需的流变应力值由50 MPa 增加至70 MPa,随后不再随转速增加而变大.在塑性变形过程中材料发生加工硬化和回复是同时进行的,使位错发生增殖和湮灭从而对应变硬化行为产生影响.Luo 等人[26]使用模型(7)考虑了晶粒尺寸和位错强化在应变硬化行为的影响,即

式中:σ0是摩擦的贡献,σHP=kd-1/2是Hall-Petch的贡献,σd=MαGbρ1/2是泰勒位错的贡献(ρ是总的位错密度,b是柏氏矢量,G是剪切模量,M是泰勒因子以及α 常量).因此,可以近似得到

由上式可知,材料流变应力的大小与位错密度成正比.不同转速下接头第Ⅳ阶段所需的流变应力均比BM 值较高,且随着转速增加而增大,表明在该阶段接头内的位错密度大于BM 且增加转速能够提高接头内的位错密度.而当转速达到700 r/min时,流变应力增长至70 MPa 便不再增加,说明转速的增加对接头中位错密度的提升有限.此外接头在该阶段表现出比BM 更高的θ,表明SSFSW 接头具有更好的抵抗塑性变形的能力.

2.4 断裂行为

图17 为不同转速下接头断裂位置和裂纹扩展路径,其中Top 表示焊缝表面,Plane A 和Plane B 分别表示厚板试样侧边表面.

图17 SSFSW 接头失效宏观形貌Fig.17 Macroscopic appearance of failed SSFSW joints

接头表现出两种断裂模式,在600 r/min 转速下,接头断裂位置位于前进侧WNZ 和TMAZ界面处并且沿该界面扩展,这与前文提到该处硬度值最低的结果相符;而在其余参数下,裂纹由前进侧WNZ 和TMAZ 界面处向WNZ 中间扩展,表明硬度大小不是决定接头裂纹扩展的唯一因素.文献[18-29]表明断裂位置的改变以及裂纹的扩展路径主要与焊缝附近显微织构分布有关.

断口表面的SEM 图像如图18 所示.在转速为600 r/min,断口中心区域为具有拉长韧窝特征的塑性断裂,韧窝沿WD 方向伸长,而在B 侧则观察到具有“河流花样”的脆性断裂特征,该特征的存在与600 r/min 获得较低的拉伸性能结果相符.在700~ 1 000 r/min 转速下,断口表面呈层状断裂形态,由剪切断裂和延性断裂组成.从SEM 图中分别发现撕裂棱和韧窝,撕裂棱呈现一定的方向,韧窝小而浅.随着转速增加,断口的剪切断裂区域面积逐渐增加,撕裂棱方向逐渐向ND 靠近,并且相邻撕裂棱的间距逐渐减小;而延性断裂区域韧窝逐渐变得大而深.在700~ 1 000 r/min 转速下,剪切断裂区域增加,接头力学性能逐渐下降.而在700 r/min下延性断裂区域面积最大,所以表现出的接头力学性能最佳.在转速为600 r/min,断口表现为韧-脆混合断裂;转速为700~ 1 000 r/min,断口模式转变为剪切断裂和韧性断裂的混合断裂.

图18 断口不同区域SEM 图像Fig.18 SEM images of different areas of fracture.(a) 600 r/min;(b) 700 r/min;(c) 800 r/min;(d) 1000 r/min

3 结论

(1)在600~ 800 r/min 转速下获得了焊缝成形良好、组织致密的SSFSW 对接接头.WNZ 轮廓主要由搅拌针形状确定沿板厚差异不大.随着转速提高,WNZ 晶粒尺寸由(11.11 ± 1.68) μm 增加到(18.92 ± 1.83) μm;在700 r/min 下WNZ 晶粒尺寸沿板厚差异最小.

(2)焊缝中间硬度分布具有明显不均匀性且随转速增加而变小,其不均性最大差异为10.97 HV,最低硬度为47 HV 位于前进侧的热力影响区与焊核区界面处.

(3) SSFSW 接头的抗拉强度和断后伸长率随转速增加先增大后减小,在700 r/min 获得最大值,接头强度系数为90.2%,断后伸长率达到BM 的69.3%,SSFSW 改善厚板镁合金接头的力学性能并且拓宽工艺窗口.

(4)在转速为600~ 1 000 r/min,接头应变硬化第Ⅳ阶段所需流变应力由50 MPa 增加至70 MPa,接头应变硬化能力随转速的增加而增大.

(5) SSFSW 接头存在两种断裂模式,一种为裂纹沿前进侧TMAZ 和WNZ 界面扩展,呈现韧-脆混合断裂特征;另一种裂纹由前进侧TMAZ 和WNZ 界面向WNZ 中间扩展,为剪切断裂和韧性断裂的混合断裂.