炸药覆盖层对爆炸焊接影响的数值模拟

2023-04-05缪广红胡昱艾九英祁俊翔马宏昊沈兆武

缪广红,胡昱,艾九英,祁俊翔,马宏昊,沈兆武

(1.安徽理工大学,淮南,232001;2.中国科学技术大学,中国科学院材料力学行为和设计重点试验室,合肥,230027)

0 序言

复合材料的概念最早源于对贝类生物的研究,基于贝壳层次结构的复合金属材料具有单金属材料所不具备的特殊力学性能[1].连接两种或多种材料的方法有很多,常见的方法有热压、铸造、电镀、焊接等.爆炸焊接是一种使用炸药爆炸生成的冲击力加速复层材料,使复层材料在短时间内与基层材料高速碰撞产生高温高压的焊接方法[2].爆炸焊接具有其他复合技术无法比拟的优点:当待焊接材料的碰撞速度被控制在600~ 3 000 m/s 之间时,碰撞产生的高压能够使绝大部分材料产生塑性变形[3],再结合高达107 K/s 的冷却速率,有效杜绝了结合界面上生成意外相[4].这些优点使爆炸焊接成为了一种优秀的金属复合方法,应用前景广阔[5].

一直以来,关于爆炸焊接的研究主要集中于测试复合材料的物理与金属性能和炸药配比对焊接质量的影响等方面.Gladkovsky 等人[6]对铜与低碳钢复合材料的界面组织和力学性能特征进行了研究;Loureiro 等人[7]讨论了炸药爆炸比和敏化剂类型对铜铝板爆炸焊缝质量的影响;刑廷勇等人[8]利用爆炸焊接成功制备了2 种不同组分比的TiNi/TiNi 复合合金,并分析了时效时间对TiNi/TiNi复合合金内摩擦力的影响.相较于以上研究方向,对炸药能效所开展的研究较少.事实上,炸药的能量利用率直接关系到材料的复合效果与制备成本,传统爆炸焊接对炸药的能量利用率极低,且在生产过程中会带来粉尘、噪音等次生污染.针对此类问题,多名学者以不同角度给出了改进方法.吴晓明等人[9]提出了一种带夹层钛铝复合板的爆炸焊接方法,能够提高近14% 的炸药能量利用率;Mori等人[10]研究了商业纯钨与F82H 素体钢板的水下爆炸焊接效果.

由于爆炸焊接工艺的复杂性、高压性和瞬时性等特点,在试验中直接观察爆炸焊接的微观现象难度较大,因此仿真模拟对于研究爆炸焊接的过程机理有着不可忽视的作用.Liu 等人[11]利用自行开发的水力学程序模拟了详细的爆炸焊接过程,并通过数值分析研究了复合板的结合机制;Sui 等人[12]利用ANSYS/LS-DYNA 平台建立了三维有限元模型,仿真研究了不锈钢管与铝管的爆炸焊接机理.然而,关于炸药覆盖层对爆炸焊接影响的研究较少.事实上,提高炸药利用率的有效途径之一就是在炸药顶部合理加装覆盖物.试验在杨明等人[13]的试验基础上,利用ANSYS/LS-DYNA 软件和光滑粒子流体动力学(smoothed particle hydrodynamics,SPH)算法对胶体水包覆炸药的爆炸焊接进行数值模拟,综合考虑了模拟精度与计算效率.通过将仿真结果与试验结果进行对比,分析了在胶体水包覆炸药的爆炸焊接仿真中该算法的有效性.此外,二维SPH 法模拟的基板和覆板的界面波形也与试验结果吻合较好.

1 模形设计

1.1 建立试验模型

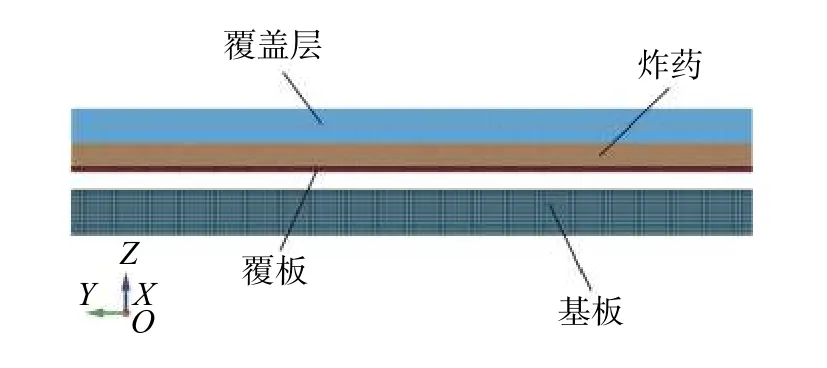

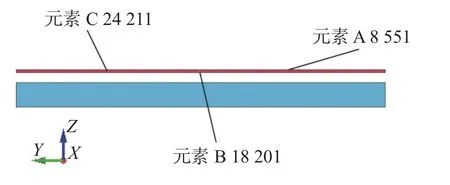

文献[13]提出了一种胶体水包覆炸药的爆炸焊接实验,利用胶体水对炸药施加顶端约束达到提升炸药爆速的效果.基于此试验利用SPHFEM(smoothed particle hydrodynamics-finite element method)耦合法并结合ANSYS/LS-DYNA 软件建立了带胶体水覆层的爆炸焊接三维模型.考虑到计算效率及计算精度仅建立1/2 模型进行计算,图1为计算模型示意图.基板、覆板等小变形区域采用有限元网格划分,网格长度取0.8 mm;炸药和胶体水覆层此类大变形区域则使用SPH 无网格法生成光滑粒子,粒子大小 Δr取0.8 mm.计算模型中基板尺寸为300 mm × 75 mm × 20 mm,覆板尺寸为300 mm ×75 mm × 2.5 mm,炸药厚度为10 mm,基板与覆板间隙为8 mm,胶体水覆层厚度分别为0,15,30,45 mm.起爆方式为点起爆,忽略空气作用.模型中所采用的单位制均为 cm,g,μs.

图1 计算模型示意图Fig.1 Schematic diagram of calculation model

1.2 材料模型与状态方程

文中选用乳化炸药作为爆炸材料,炸药的起爆方式设置为点起爆.在数值计算中,乳化炸药采用高能燃烧模型[14]及Jones-Wilkings-Lee(JWL)[15]状态方程.JWL 状态方程表达为

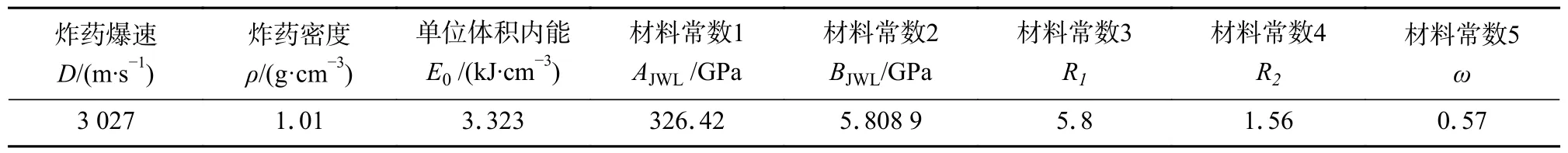

式中:P为爆轰产物压力;AJWL,BJWL,R1,R2,ω为材料常数;V为爆轰气体产物的相对比容,为无量纲量;E0为初始比内能.炸药的相关参数具体见表1[16].

表1 乳化炸药的JWL 状态方程参数Table 1 JWL equation-of-state parameters of emulsion explosive

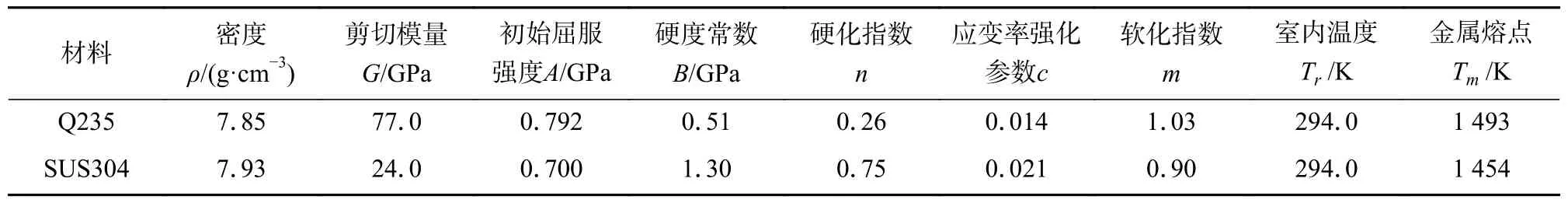

基板与覆板均采用Johnson-Cook 材料模型和Mie-Gruneisen 状态方程[17].Johnson-Cook材料模型的表达式为

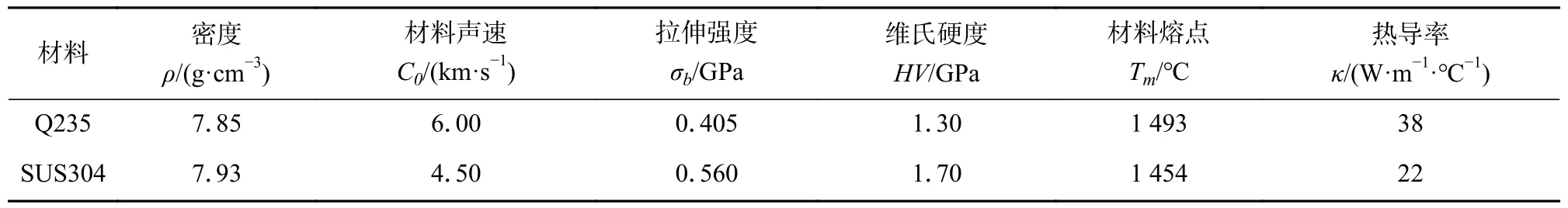

式中:A,B,C,m,n为与材料相关的常数;εp为有效塑性应变;为有效塑性应变率;为参考应变率;T*=(T-Tr)/(Tm-Tr)为无量纲温度,其中Tm为熔点,Tr为室温.Q235钢与304不锈钢的Johnson-Cook 材料模型参数如表2[16]所示.

表2 Q235 钢与304 不锈钢的Johnson-Cook 材料模型参数Table 2 Parameters of Johnson-Cook mode1l of Q235 steel and SUS304 steel

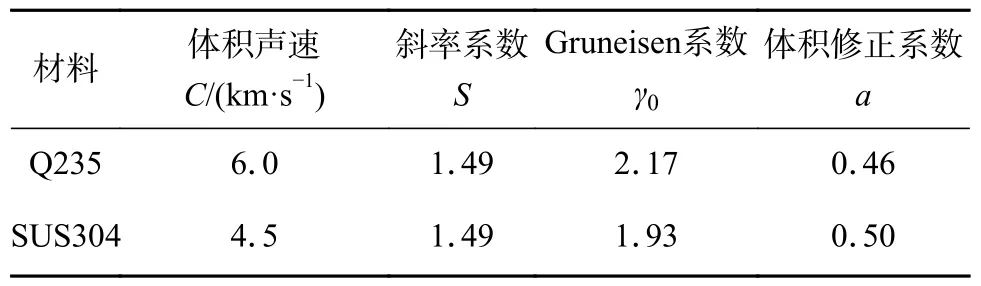

Mie-Gruneisen 状态方程[18]多用于材料产生大变形的情况,即

式中:C为材料体积声速;γ0为Gruneisen 系数;a为γ0的一阶体积校正系数;S1,S2,S3为拟合系数;μ=ρ/ρ0-1,ρ为当前密度,ρ0为初始密度.Q235 与304 的Gruneisen 状态方程参数见表3[16].

表3 Q235 钢与304 不锈钢的Gruneisen 状态方程参数Table 3 Gruneisen EOS parameters of Q235 steel and SUS304 steel

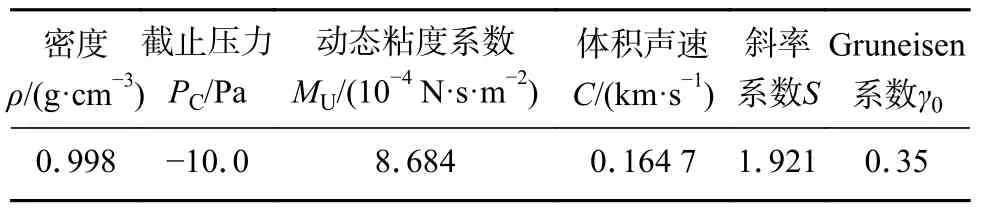

设置于炸药上部的胶体水覆层采用了Null 材料模型,此模型多用于定义流体与气体等无剪切刚度的材料,状态方程则采用了与基覆板相同的Mie-Gruneisen 状态方程.具体参数如表4 所示[16].

表4 胶体水覆层的材料模型与状态方程参数Table 4 Model and EOS parameters of Colloidal water

2 爆炸焊接窗口

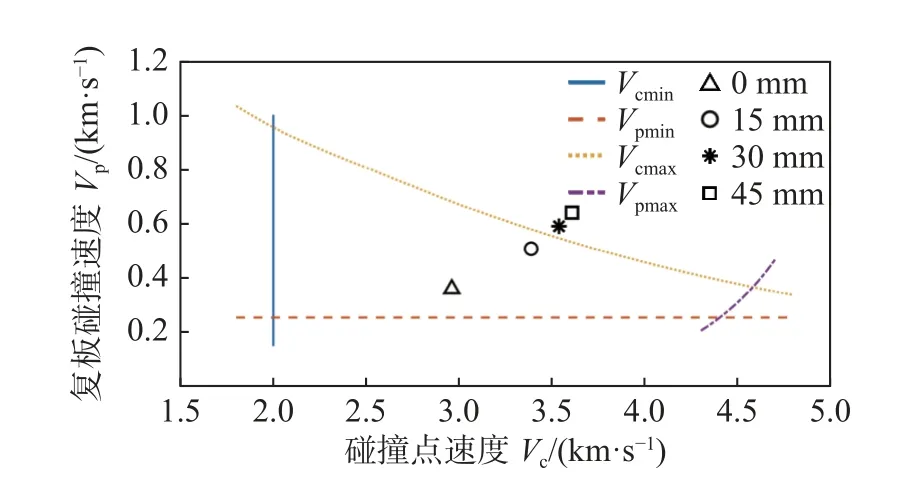

爆炸焊接中工艺参数的选择对金属材料的复合质量有很大影响,如覆板冲击速度Vp、动态碰撞角β和碰撞点移动速度Vc等.一般来说,由任意两种或以上参数组合即可构成一个平面区域,此区域能给出不同材料组合的爆炸焊接性能范围,因此称为“爆炸焊接窗口”.基于前文献[13]中的爆炸焊接试验,选取碰撞点速度Vc和覆板碰撞速度Vp构建爆炸焊接窗口.

2.1 碰撞点速度

碰撞点的射流产生情况是影响爆炸焊接质量的重要因素之一.通常来说,碰撞点的速度与碰撞点射流的形成关系密切,且碰撞点速度不应超过所选材料体积声速的1.2 倍,否则会导致射流无法形成.因此,一般将材料的体积声速设为碰撞点速度上限,计算公式[19],即

碰撞点速度上限由公式(4)得Vcmax=4 500 m/s,又由于平行法爆炸焊接中炸药爆速Vd等于碰撞点速度Vc[20],故选用炸药的爆速不得超过4 500 m/s.

爆炸焊接中基覆板的碰撞点速度存在一种下限,只有当碰撞点速度大于速度下限时,才能获得高强度的波状结合界面.碰撞点速度下限计算公式[21]为

式中:ρb,ρf分别为基板和覆板的密度;Re为雷诺数;HVb,HVf为基覆板的维氏硬度.结合表5 中所列出的基覆板性能参数,求得碰撞速度下限为Vcmin=2 000 m/s.平行法爆炸焊接中,炸药爆速Vd等于碰撞点速度Vc[20],故炸药的爆速不得低于2 000 m/s.

表5 Q235 钢与304 不锈钢的材料性能Table 5 The material properties of Q235 steel and SUS304 steel

2.2 覆板碰撞速度

为覆板碰撞速度设定上限能够防止在焊接过程中基覆板间出现连续的界面融化区,式(6)[22]给出了一种覆板碰撞速度上限理论,即

式中:κ为热导率;Tm为材料熔点;N为钢的常数取0.062;C0为材料声速;Cp为比热容;ρ为材料密度;h为覆板厚度取2.5 mm.由式(5)和式(6)结合表5 可求得覆板碰撞速度上限Vpmax=950 m/s.

由于覆板碰撞速度Vp应保证金属材料的塑性变形,因此以能够使碰撞点处的冲击压力大于金属材料的屈服应力的最小碰撞速度来定义碰撞速度下限Vpmin,可表示为[20]

式中:Vpmin为覆板最小碰撞速度;ρ为覆板密度;σb为拉伸强度.结合数据计算得出覆板的最小碰撞速度为256 m/s,即覆板的碰撞速度必须大于最小碰撞速度Vpmin=256 m/s.由式(4)~ 式(7)并结合具体参数绘制了爆炸焊接窗口示意图,如图2 所示.

图2 爆炸焊接窗口Fig.2 Explosive welding window.

3 结果分析与讨论

3.1 覆板碰撞速度分布

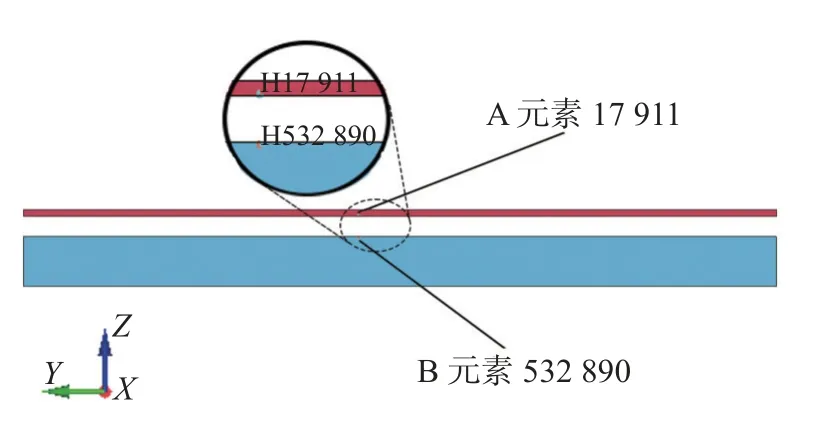

基于文献[13]试验中所设置的传感器位置,如图3 所示,在基覆板结合面上选取一对特征单元A(元素17 911)和B(元素532 890).

图3 结合面上的一对特征单元Fig.3 A pair of element on the joint surface.

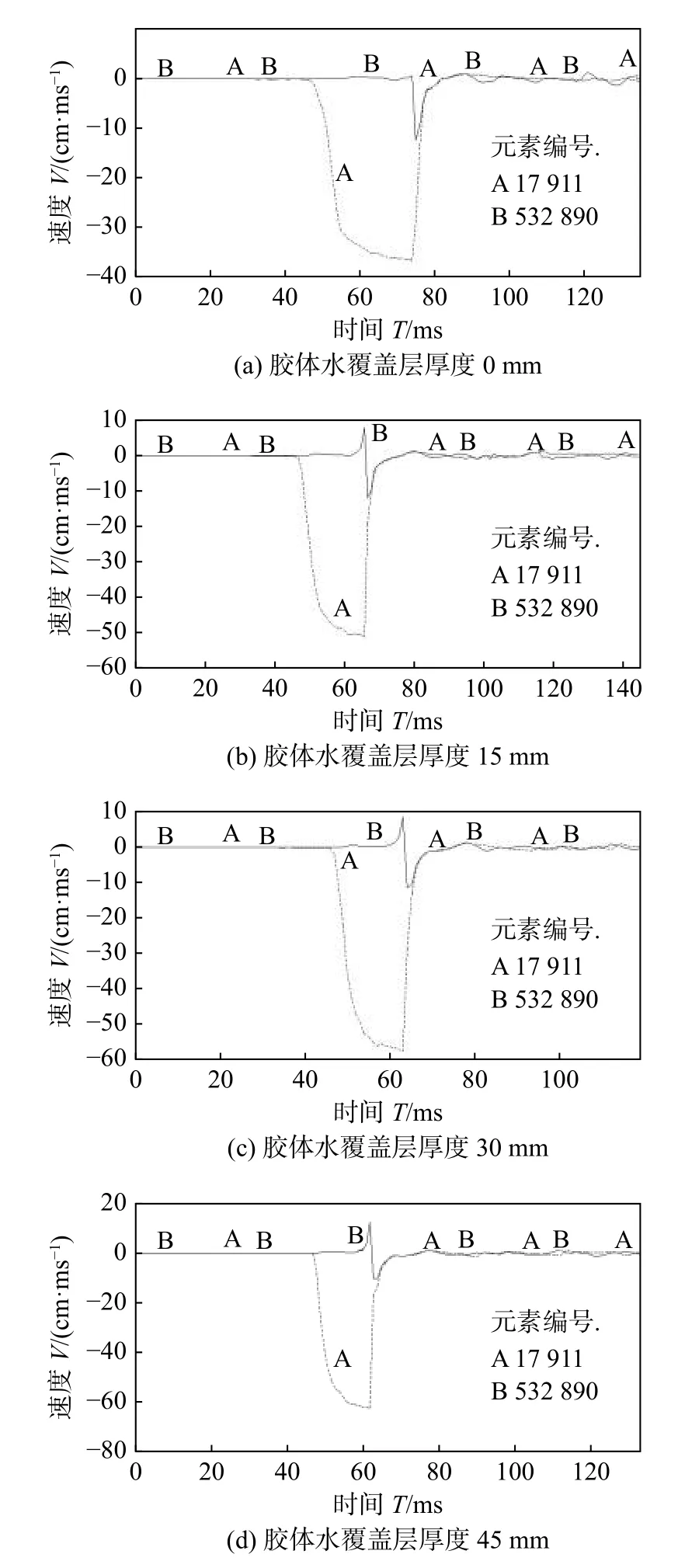

图4 是胶体水覆层厚度分别取0,15,30,45 mm时特征单元A 与B 的速度-时间分布图,由图4 可见,位于基板上的单元B 在与覆板碰撞产生负向速度前还具有一个正向速度峰.出现这种小型的正向速度峰的原因是基覆板在焊接结合时会产生振动位于碰撞点前方的待焊接区域受振动的影响产生了正向翘曲[23].结合面上所取单元的最大碰撞速度分别为364.7 m/s,508.1 m/s,576.6 m/s,615.9 m/s,这与文献[13]中所测得的碰撞速度360 m/s,500 m/s,567 m/s,619 m/s 基本一致.

图4 不同覆层厚度下特征单元A 与B 的速度-时间历程Fig.4 Velocity-time history of element A and B under different covering thicknesses.(a)Colloidal water covering thickness 0 mm;(b) Colloidal water covering thickness 15 mm;(c) Colloidal water covering thickness 30 mm;(d)Colloidal water covering thickness 40 mm

与图2 所示的爆炸焊接窗口对比可以发现,当胶体水覆层厚度取0 mm 和15 mm 时,覆板碰撞速度位于爆炸窗口之内;当厚度取30 mm 时,碰撞速度已经略超出爆炸窗口的区域;而当厚度到达45 mm 时,碰撞速度已经远超爆炸窗口的区域.因此,可认为当胶体水覆层厚度取到15 mm 附近时焊接质量较高,当厚度达到乃至超过30 mm 时焊接质量相对较差.

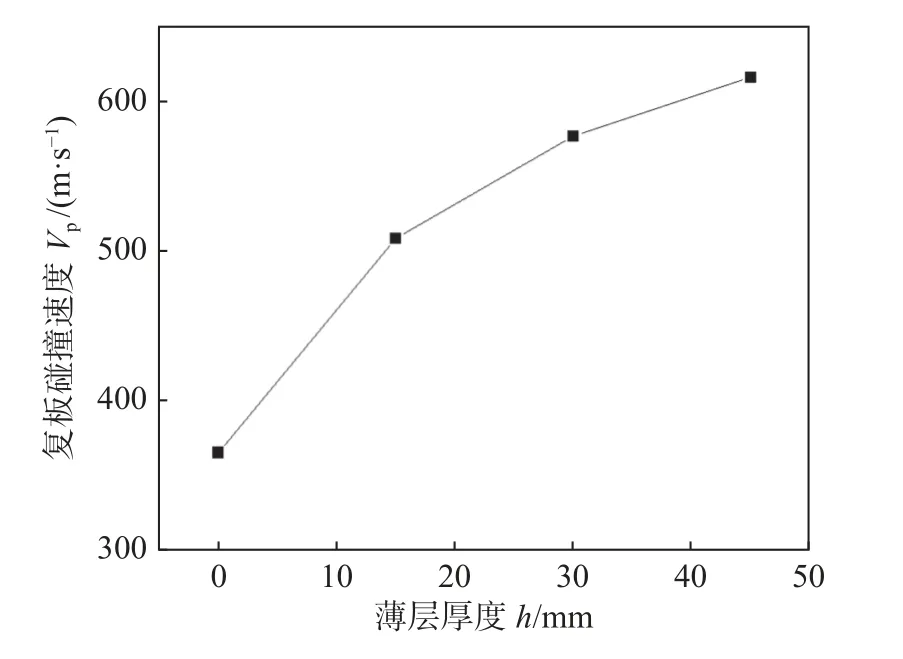

图5 为覆板碰撞速度Vp随覆盖层厚度h增加的变化曲线.如图5 所示,覆板碰撞速度随覆层厚度的增加而增大,这意味着覆盖层能够有效提高炸药对覆板的驱动能力.与无覆盖层相比,当覆盖厚度为15 mm,30 mm,45 mm 时,碰撞速度分别增大了39.3%,58.1%,68.8%,表明碰撞速度的增大速率呈逐渐降低的趋势.

图5 碰撞速度随覆层厚度变化的增益曲线Fig.5 Gain curve of impact velocity with variation of covering thickness

3.2 碰撞角与炸药爆速

碰撞角是爆炸焊接中覆板和基板斜向碰撞所形成的夹角,其作为动态参数对控制基覆板焊接质量起着重要的作用.图6 为爆炸焊接过程中特征单元A(元素17 911)和B(元素532 890)结合处的碰撞角示意图,当胶体水覆层厚度为0 mm,15 mm,30 mm,45 mm 时,通过ImageJ 软件测出碰撞角为7.1°,8.6°,9.4°,9.9°.这与文献[13]试验所得碰撞角6.9°,9.0°,9.5°,10.3°基本一致,误差幅度在2.9 %~ 4.8 % 之间.

图6 基板与覆板的碰撞角βFig.6 Collision angle β of base plate and flyer plate

在平行法爆炸焊接中,碰撞角β、覆板撞击速度Vp和炸药爆速Vd的关系式[24],即

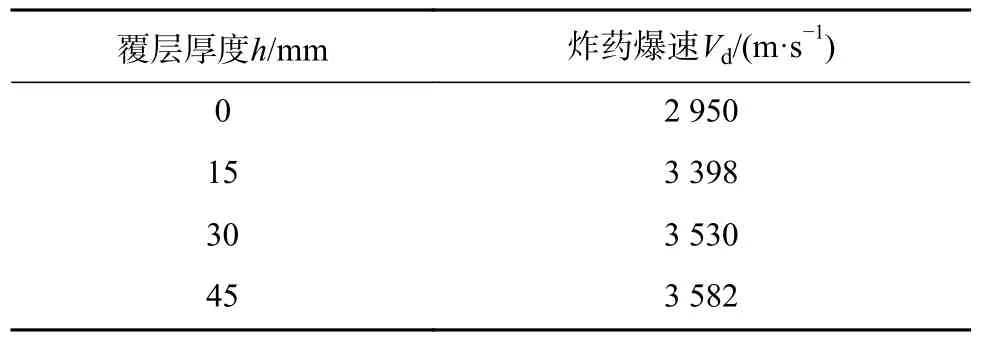

将测得的碰撞速度Vp与碰撞角β分别代入式(8),见表6 所示,计算出不同厚度覆层对应的炸药爆速Vd.未安置胶体水覆层时,炸药爆速的计算值与初始爆速基本一致;而当覆层厚度取15,30 和45 mm 时,爆速的计算值分别比初始爆速增加了12.3%,16.6%和18.3%.与覆板碰撞速度随覆层厚度变化的关系相似,炸药爆速同样随覆层厚度的增大而上升,而爆速的增长速率则呈逐渐降低的趋势.实际上,影响炸药爆速的因素有很多,稀疏波就是其中之一.这种稀疏波在向爆炸产物内部传播的同时降低了炸药的爆速,而在炸药上层铺设胶体水覆层后,稀疏波对炸药的影响得到了部分控制,相应的炸药爆速也有所提升.这与文献[13]所提出的观点基本一致.

表6 不同覆层厚度下的炸药爆速计算值Table 6 Calculation value of explosive detonation velocity under different cladding thickness

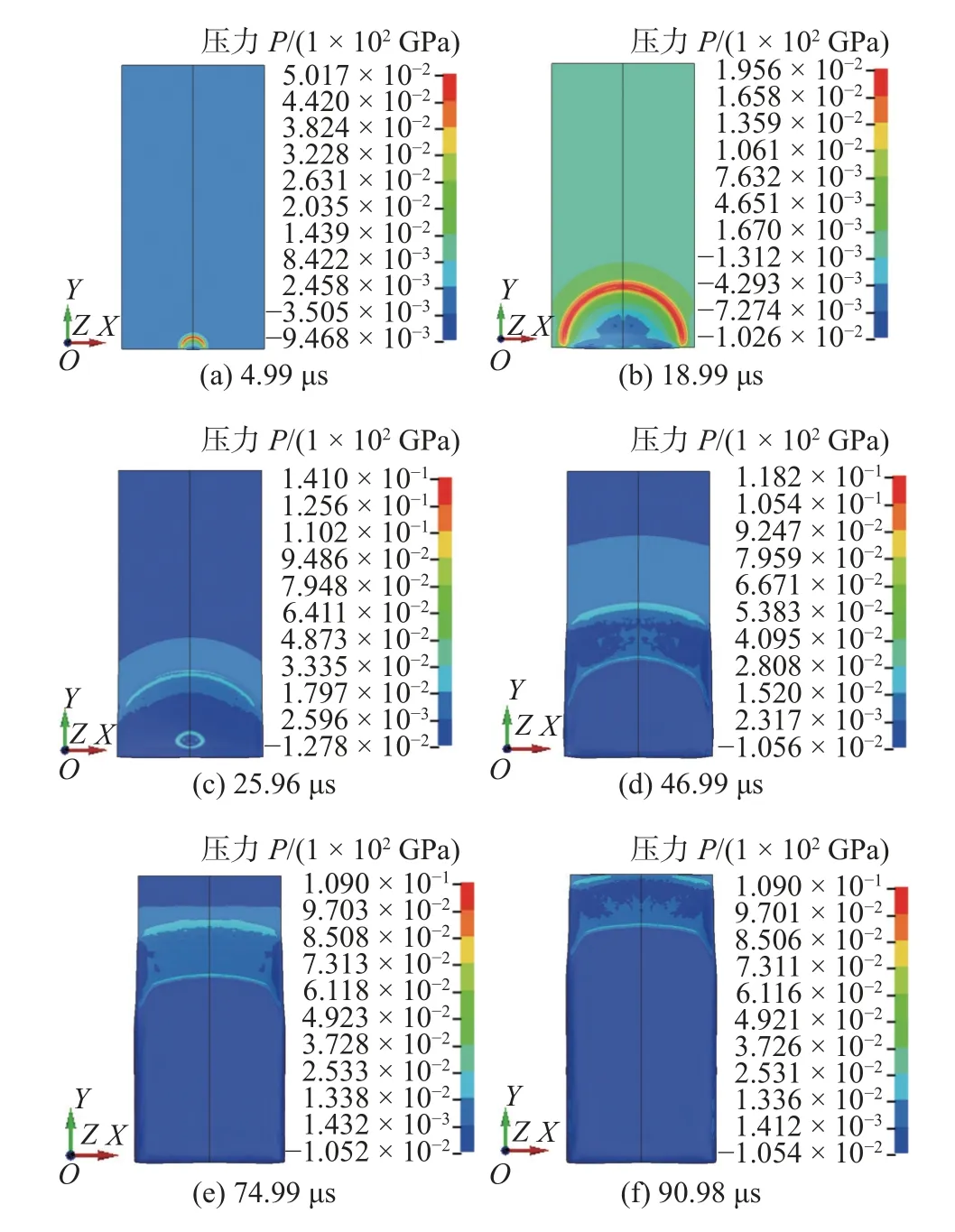

3.3 压力分布与碰撞点位移

利用后处理软件LS-Prepost 导出胶体水覆层厚度为15 mm 时覆板在整个爆炸焊接过程中的压力分布,如图7 所示,能够发现不同时间段中覆板上的最大压力轮廓与炸药爆炸时产生的弧形爆轰波轮廓基本一致.当25 μs 时,覆板开始与基板相撞并产生了第二道压力轮廓,其与第一道压力轮廓之间的距离保持相对恒定.在压力轮廓移动的过程中,峰值压力集中于覆板上受爆轰波作用的部分和覆板与基板相撞的部分,而其余区域的压力几乎无明显变化.

图7 覆层厚度15 mm 时复板的压力云图Fig.7 The pressure cloud diagram of the flyer plate when covering thickness is 15 mm.(a)4.99 μs;(b)18.99 μs;(c)25.96 μs;(d)46.99 μs;(e)74.99 μs;(f)90.98 μs

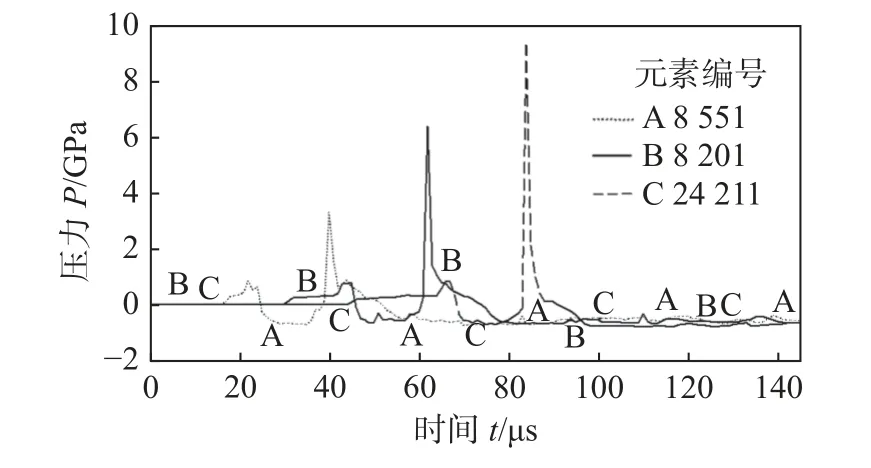

如图8 所示,在覆板上设置3 个特征单元(元素8 551,元素18 201 和元素24 211),并将各特征单元的碰撞压力分布情况记录于图9 中.可以看出,在焊接的起始阶段,覆板上距离起爆端较近的部分碰撞压力较小.而随着测点与起始端间距的逐渐增加,覆板的碰撞压力也在不断升高.这种现象是由炸药在起爆初始阶段能量尚不稳定引起的,被称为边界效应,而在实际生产环节中要合理计算调整静态参数,尽量降低边界效应的作用范围[20].

图8 15 mm 覆层下复板界面结合处的三个特征单元Fig.8 Three element at the junction of the flyer plate under the 15 mm covering

图9 三个特征单元的碰撞压力-时间分布图Fig.9 Collision pressure-time distribution diagram of three element

爆炸焊接中,碰撞压力与碰撞速度的关系可表示为[20]

式中:P为碰撞压力;ρ1为基板密度,ρ2为覆板密度;vs1为基板材料声速,vs2为覆板材料声速;vp为碰撞速度.由式(9)可知,在基覆板密度与材料声速不变时碰撞压力与碰撞速度成正比,再结合覆板碰撞速度随覆层厚度的增大而上升,提出碰撞压力与覆层厚度之间也具有相似的变化趋势的猜想.

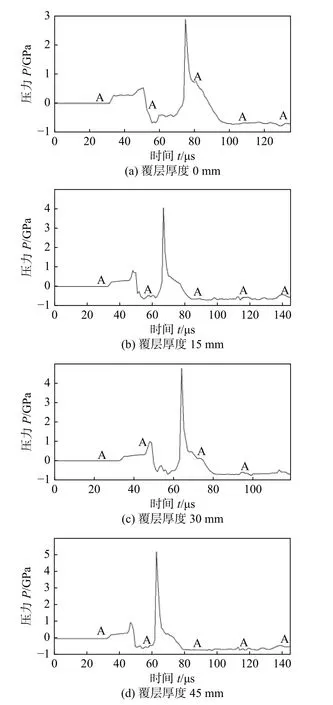

为进一步验证胶体水覆层厚度对碰撞压力的影响,在基覆板结合面上选取图3 所示的特征单元A(元素17 911),图10 展示了覆层厚度取0 mm,15 mm,30 mm 和45 mm 时特征单元A 上的碰撞压力变化情况.如图10 所示,在不同覆层厚度下特征单元A 所测得的碰撞压力分别为2.88 GPa,4.06 GPa,4.77 GPa 和5.20 GPa.与无覆层相比,15 mm,30 mm 和45 mm 厚度覆层下的碰撞压力分别增大了41.0%,65.6%和80.6%.可以发现,随着覆层厚度的增大碰撞压力逐渐上升,且这种上升速率呈递减趋势.这说明胶体水覆层能够在一定程度上增加基覆板的碰撞压力,但这种效果会随覆层厚度的增加而减弱.同时也验证了所提出的碰撞压力与胶体水覆层厚度关系的猜想.

图10 不同覆层厚度下特征单元A(元素17 911)的碰撞压力分布Fig.10 Impact pressure distribution of element A(element 17 911) under different covering thicknesses.(a)Covering thickness 0 mm;(b)Covering thickness 15 mm;(c) Covering thickness 30 mm;(d)Covering thickness 45 mm

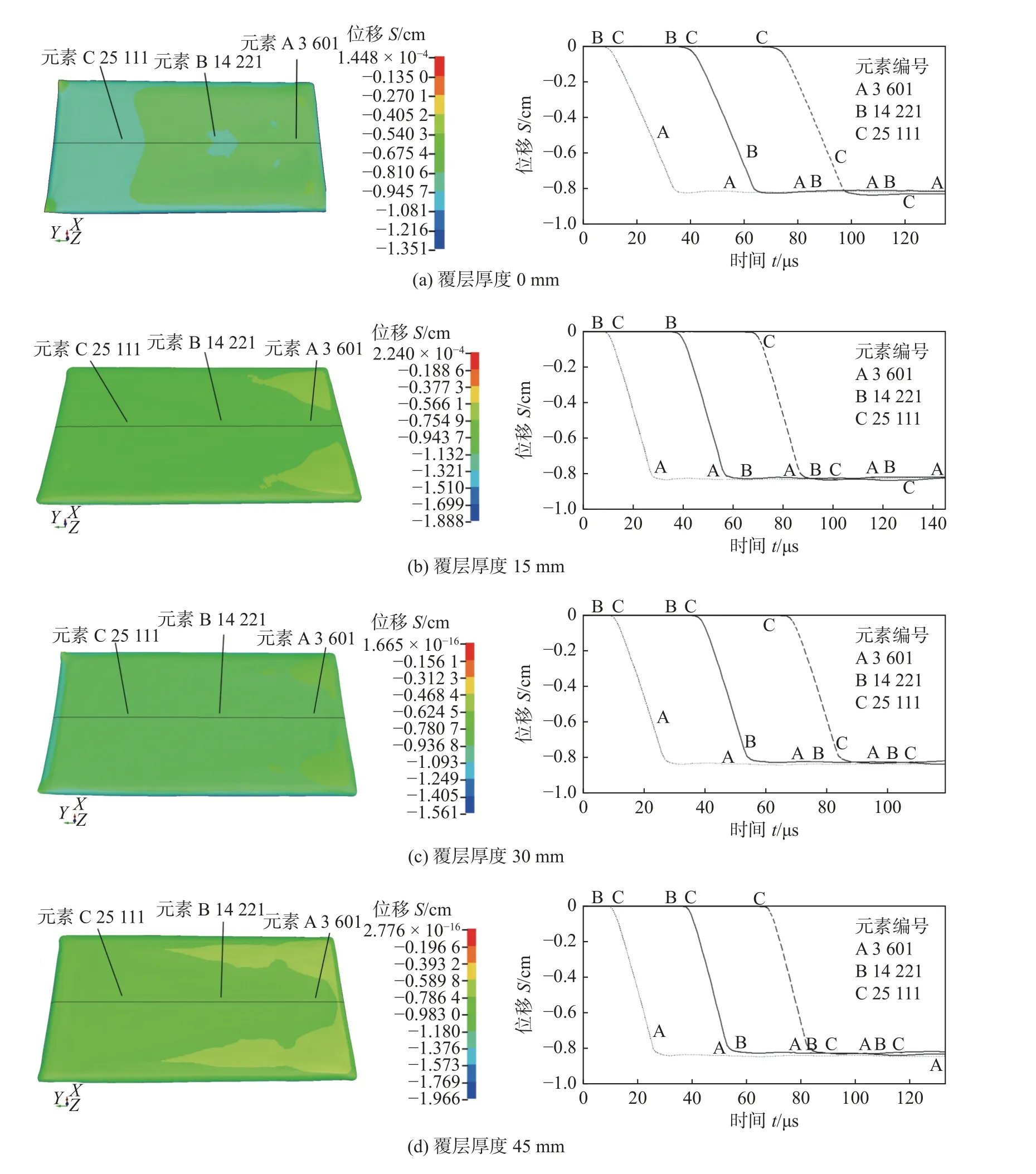

图11 为不同覆层厚度下覆板的位移云图和覆板上3 个特征单元(元素3 601,元素14 221,元素25 111)的位移-时间历程图.可以看出,各组覆板的位移量均接近8 mm,即基覆板的间隙距离.这表明四组爆炸焊接试验中基覆板均成功复合,并未出现大面积脱焊等严重质量问题,而具体焊接质量则还需要进一步分析.

图11 不同覆层厚度下的位移云图和位移-时间历程图Fig.11 Displacement cloud diagram and displacement-time history diagram under different covering thickness.(a)covering thickness 0 mm;(b)covering thickness 15 mm;(c)covering thickness 30 mm;(d)covering thickness 45 mm

另一方面,各特征单元位移量随覆层厚度的增加略有增大,这是因为碰撞界面的能量大小与覆板碰撞速度成正比关系.在胶体水覆层的作用下,覆板的碰撞速度得到提升,促使碰撞界面获得了更多能量,因此特征单元的位移量也随之增大.

3.4 波形分布

与传统的拉格朗日法相比,SPH-FEM 耦合法在模拟爆炸焊接时可以节省计算时间,提高仿真精度.然而,基于有限元法分割的金属板材在模拟过程中无法反映复合界面的波形特征,因此选择SPH 算法对覆盖层厚度为15 mm 的基覆板的爆炸焊接试验进行二维数值模拟.板材和炸药均采用SPH 粒子化生成,旨在研究胶体水覆盖作用下的基覆板复合界面形貌.二维SPH 法模拟所用状态方程和材料参数与三维建模完全相同,区别在于建模过程中的三维与二维选择上,且三维SPH-FEM 耦合法模拟中SPH 部分与有限元网格部分之间需要严格设置接触,而二维SPH 法模拟无需添加接触选项.

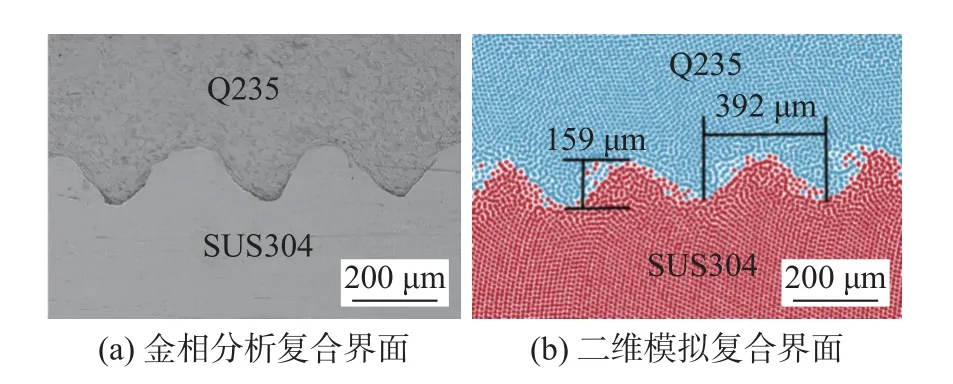

图12 为覆层厚度15 mm 复合界面波形对比图.其中,图12a 是文献[13]中试验得到的复合界面金相图,图12b 是二维SPH 算法模拟得到的复合界面粒子图.二维模拟中所设置粒子直径均为相同大小Δr=0.015 cm,利用图像分析软件ImageJ 对图12b 中的波形粒子数进行分析,计算出二维模拟所得波形的波高约为150~ 160 μm,波长约350~400 μm.通过对比两图可以发现,试验得到的复合界面波形与模拟得到的复合界面波形相似,说明SPH 算法很好地复现了界面波的产生过程,且基覆板复合界面的结合质量较为优良.

图12 覆层厚度15mm 复合界面波形对比图Fig.12 Waveform comparison diagram on the composite interface when the covering thickness is 15 mm.(a) metallographic analysis composite interface;(b)2D simulation composite interface

4 结论

(1)利用ANSYS/LS-DYNA 软件与光滑粒子流体动力学算法,对胶体水包覆炸药的爆炸焊接试验进行了数值模拟.覆层厚度设置为0,15,30 和45 mm 的情况下,覆板的碰撞速度分别为364.7,508.1,576.6 和615.9 m/s,碰撞压力分别为2.88,4.06,4.77 和5.20 GPa.模拟结果与前期工作中通过试验测得的数据较为吻合.与无覆层对照组相比,覆层厚度为15,30 和45 mm 时,碰撞速度分别提高了39.3%,58.1% 和68.8%,碰撞压力分别提高了41.0%,65.6% 和80.6%.表明胶体水覆层的设置能够显著提高爆炸焊接中炸药的能量利用率.

(2)在爆炸焊接过程中,峰值压力集中于覆板上受爆轰波实时作用的区域,且不同时间段里覆板上的最大压力轮廓与爆轰波轮廓基本相同.在焊接起始阶段,覆板上靠近起爆点部分的碰撞压力较小,而随着与起爆端距离的不断增大,其余区域的碰撞压力也在逐渐增加.此外,覆层厚度的增大会导致覆板的纵向位移量略微增加.这是因为覆层的存在一定程度上提升了覆板的碰撞速度,促进了碰撞界面获得更多的能量,覆板的纵向位移量也由此得到了增加.

(3)在覆层厚度取15 mm 的情况下,基于SPH法对爆炸焊接试验进行二维数值模拟,得到了一种连续的波形界面.其波高约150~ 160 μm,波长约350~ 400 μm.此模拟结果与前试验得到的金相图具有一致性.综合考虑到基覆板的动态参数均位于焊接窗口内,判断此复合界面的结合质量较为优良.利用SPH 算法很好地演示了界面波的产生过程,表明SPH 法对于爆炸焊接中结合界面的观测是有效的.