小型船舶进坞防倾支撑设计

2023-04-04向小斌

向小斌

(上海中远船务工程有限公司,上海 200231)

0 引言

船舶进坞是通过牵引装置或拖轮将待进坞船舶引入坞内,然后进行排水坐墩的作业过程[1]。对于常规商船或海工平台,在进坞前按线型布置好坞墩,即可满足进坞要求。由于这些结构具有宽大的平底设计,故坞墩对船体结构有良好的支撑作用,一般认为船舶浮出水面后不会倾斜或倾倒。

对于一些小船或特定船只,仅中内龙骨沿船长方向为一条直线,船舶沿船宽方向无平底结构。此外,由于年代久远,相关船舶图纸已经丢失,船舶线型不得而知。在此情况下强行进坞,船舶在上浮过程中存在倾倒风险,因此,需要采取防倾措施来确保船舶进坞的安全性。

本文基于某小型船舶的进坞过程,对防倾措施进行对比选型和可行性分析。根据小型船舶共有的特性,对选定的防倾方案进行详细设计和有限元分析,以确保防倾结构满足强度要求。

1 防倾载荷计算

防倾载荷主要由环境条件引起的横向动态载荷和进坞船自身横倾产生的静态载荷等2 部分组成。

1.1 典型进坞船舶主尺度

根据使用需求,典型进坞船舶主尺度见表1。

表1 典型进坞船主尺度

1.2 进坞船动态载荷

根据设计目标,防倾结构需要满足的作业环境为:1)4 级及以下海况;2)蒲氏5 级及以下风力;3)3 kn(1 kn=0.514 m/s)及以下流速;4)有义波高在1.5 m 及以下。

通过水动力分析,计算浮船坞及进坞船在最恶劣环境条件下进坞时的加速度。由于本次设计主要考虑防止船舶横向倾倒,因此设计时主要考虑船舶的横向加速度。

经计算,浮船坞和进坞船在目标作业环境下的横向加速度分别为0.549 m/s2和0.731 m/s2。

1.3 进坞船静态载荷

在设计防倾装置时,需要考虑船舶进坞横倾导致的横向静态载荷的影响。由于横倾对防倾装置受力情况和坞墩布置难度的影响较大,需要对船舶进坞时的浮态进行限制,确保进坞时船舶的横倾角度不大于5°。

根据倾斜试验的基本原理[2],在小角度横倾时,初稳心高度hGM与横倾力矩MT的关系为

式中:Δ为船舶排水量;θ为船舶横倾角。

不同排水量和中心高度情况下的船舶横倾力矩见表2。

表2 船舶横倾力矩计算表

1.4 防倾装置受力计算

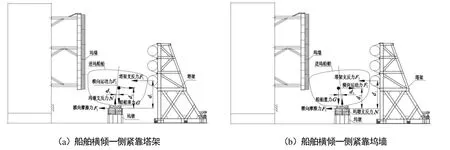

由表2 可知,相较于1 000 吨级的船舶,2 000吨级船舶横倾力矩增大了8~10 倍。若采用防倾装置扶正横倾船舶,则装置受力过大。为在确保进坞船舶防倾措施安全可靠的同时兼顾经济性,在左舷侧设置坞墙,在右舷侧设置可移动塔架。当船舶进坞后,塔架横向移动并紧靠船舶。对于横倾角度在5°以内、1 000 吨级以下的船舶,进坞时不需要考虑船舶朝向;对于横倾角度超过1°、1 000~2 000 吨级的船舶,进坞时需要将倾斜的一侧靠近坞墙,以便获得较大的横向支撑力。

进坞船舶与塔架的受力情况见图1。当船舶横倾一侧紧靠塔架时,有

图1 进坞船舶及塔架受力示意图

当船舶横倾一侧紧靠坞墙时,有

式(2)和式(3)中:F1为塔架支反力;F2为横向运动力;F3为横向摩擦力;G 为船舶重力;d1~d3分别为F1~F3相较于质心的力臂。

塔架防倾所需支反力见表3。

表3 塔架受力计算表

2 防倾塔架布置图

防倾塔架布置情况见图2,沿船长方向设置2组防倾塔架,塔架间距约19.2 m,适用于2 000 吨级以下的小型船舶。塔架可通过绞车牵引向左舷移 动。防倾塔架组成示意图见图3,为减少摩擦,为塔架配备滚轮,同时在塔架轨道上设置销轴孔。当气囊与进坞船舶接触后,销轴自动落入销轴孔,通过气囊缓冲,阻止船舶沿横向倾倒。

图2 防倾塔架布置图

图3 防倾塔架组成示意图

3 塔架强度评估

由表3 可知,横倾5°范围内排水量1 000 吨级和2 000 吨级船舶塔架的最大防倾装置受力分别为963.2 kN 和1 158.4 kN。

考虑到实际加速度与计算加速度之间存在误差,将加速度系数取为1.1;考虑到两塔架并非平均受力,故将载荷分配系数取为1.3。塔架最大支反力为1158.4×1.1×1.3=1 656.5 kN,计算时实取塔架总承载能力为1 700 kN,单个塔架承载能力为850 kN。

使用Patran 软件进行有限元建模,塔架及底座有限元模型见图4,塔架前面板、塔架背面框架腹板、塔架底部框架等采用板单元模拟,其他构件采用梁单元模拟。网格尺寸取为100 mm×100 mm,塔架材料均选取屈服强度为350 MPa 的高强度钢。

图4 塔架及底座有限元模型

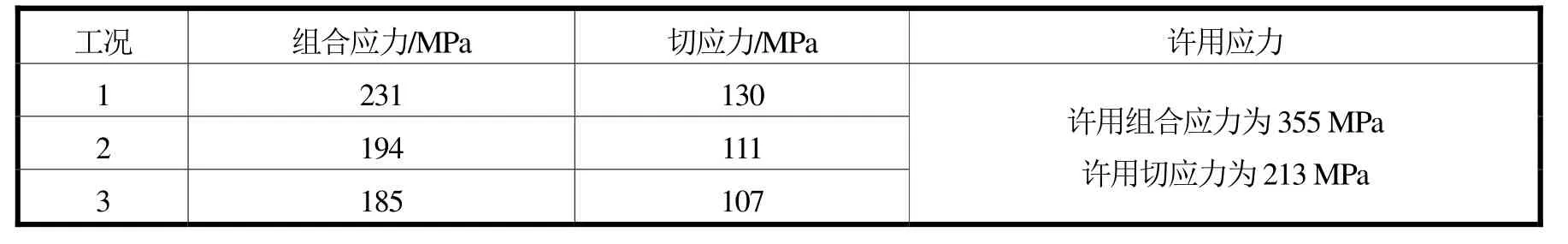

如图5 所示,有限元计算设置3 种工况:1)上层气囊单独受力850 kN(工况1);2)中层气囊单独受力850 kN(工况2);3)下层气囊单独受力850 kN(工况3)。不同工况下塔架应力云图见图6。根据中国船级社(China Classification Society,CCS)相关规范[3],许用组合应力为355 MPa,许用切应力为213 MPa。各工况应力情况见表4,各工况结构应力均在许用应力范围之内,塔架强度满足设计要求。

表4 各工况塔架结构最大应力

4 轨道强度评估

根据塔架受力情况,计算得到轨道支反力,建立轨道及坞体有限元模型(见图7)并进行强度评估。轨道及坞体材料均为屈服应力为355 MPa 的高强度钢。由于轨道与坞体结构为间断焊,故采用多点约束(Multi-Point Constraints,MPC)模拟焊接部分。塔架作用于轨道最大支反力示意图与轨道结构应力云图分别见图8和图9。最大组合应力为169 MPa,小于许用应力355 MPa[3],轨道结构的强度满足设计要求。

图8 塔架作用于轨道最大支反力示意图

图9 轨道结构应力云图

5 实船应用验证

在防倾塔架制作完成后,进行海上进坞防倾倒试验,通过压载使船舶横倾5°,进坞时使船舶倾斜一侧靠紧塔架。经试验验证,该防倾塔架可满足工程实际需求。防倾塔架正视图和侧视图分别见图10和图11。

图10 防倾塔架正视图

图11 防倾塔架侧视图

6 结论

本文基于某小型船舶的进坞过程,对塔架的防倾措施进行对比选型和可行性分析。根据小型船舶共有的特性,对选定的防倾方案进行详细设计和有限元分析,可得到如下结论:

1)对于1 000 吨级以上的船舶,需要将倾斜一侧沿坞墙停靠,有效利用了坞墙,在防止倾斜的同 时有效减少了结构用料。

2)塔架在绞车的牵引下可沿船横向移动,机械化程度较高,移动方便。钢丝绳移动区域均在坞墩高度以下,不会对进船舶进出坞产生影响。

3)塔架销轴利用门锁原理,当塔架向左舷移动时,销轴自动提升;当塔架向右舷移动时,销轴自然落下,垂直面与销轴孔形成自锁,防止塔架受到船舶倾斜力时后撤,进而起到防倾倒作用。