矿粉、粉煤灰、外加剂对海工混凝土耐腐蚀性影响分析

2023-04-04张永生

张永生

(广西北海大都混凝土有限公司,广西北海 536000)

0 引言

海洋资源的开发离不开海工建筑物支持,为适应海水侵蚀和海洋恶劣的自然气候,海工混凝土结构必须安全、耐久和经济。然而,受氯离子侵蚀、硫酸盐侵蚀、碳化作用和微生物腐蚀等多种因素的综合作用,海工混凝土往往会过早裂化,导致其使用寿命大幅缩减。近年来,陆续有学者在室内利用各种原材料开展混凝土耐久性试验,从单一或多种原材料掺入角度探究提升混凝土耐腐蚀性的方法[1]。根据相关理论和实践得出,添加矿粉、粉煤灰和外加剂可以改良混凝土性能,增强结构耐腐蚀性。但实际海洋环境十分复杂,单纯开展室内试验难以保证海工混凝土应用效果,因此应以工程场地为依托开展试验,合理分析矿粉、粉煤灰和外加剂给混凝土耐腐蚀性带来的影响。

1 海工混凝土腐蚀机制及应对

1.1 腐蚀机制

海洋环境具有高温、高湿、高盐、强太阳辐射的特点,混凝土结构将受到盐雾、潮汐冲击、海水化学性腐蚀等因素作用,容易发生多重侵害。护岸、堤防等海工工程建设中,结构不仅承受物理冲击,也将受氯盐、镁盐、硫酸盐等盐类共同作用。随着侵蚀离子进入混凝土结构,将和水化产物反应,生成无胶结性能和膨胀性物质,造成结构开裂、剥落[2]。例如,氯盐将导致钝化钢筋变为活化态,受海水、高温高盐氧影响将发生腐蚀作用,产物体积膨胀;镁盐和混凝土中的氢氧化钙反应,生成氢氧化镁、氯化钙等物质,导致材料强度减小;硫酸镁等盐类和水泥发生水化反应,生成钙矾石等体积膨胀物质,也将造成混凝土结构开裂。从腐蚀区带划分情况来看,包含大气区、飞溅区、潮差区、全浸区等多个区域,在浪花飞溅袭击作用下,飞溅和潮差两个区域混凝土处于干湿交替状态,容易渗入腐蚀离子和发生严重腐蚀[3]。在上述侵害腐蚀破坏因素之中,氯离子侵蚀导致海洋混凝土腐蚀破坏尤为突出,因此提高海洋环境中混凝土材料与结构的抗氯离子侵蚀能力,是有效延长海工混凝土材料年龄期的关键。

1.2 应对措施

在海工实践中,提高海洋环境下钢筋混凝土结构耐久性主要从材料改良和结构抗侵蚀两方面采取措施。改良混凝土材料性能,可以通过添加粉煤灰、矿粉等辅助胶凝材料降低混凝土孔隙率和提高阻抗电阻率,增强结构耐久性。因为粉煤灰等材料能够参与水泥水化反应,与氢氧化钙反应形成致密结构,增强集料和浆体界面黏结作用,改善水泥石孔结构,增强微结构均匀性,降低氯离子扩散系数,减轻氯离子给水化硅酸钙等物质带来的腐蚀。此外,在混凝土中添加阻锈剂等外加剂,也能起到改善结构耐腐蚀性的作用。例如,添加阻锈剂,可以增强钢筋腐蚀临界氯浓度值,抑制钢筋与氯离子等反应。添加防腐剂,由硫铝酸盐类膨胀剂、高效引气剂、阻锈剂等构成,能够发挥补偿收缩、防锈蚀等作用,通过提升混凝土综合性能使结构获得较好的耐腐蚀性。使用减水剂,能够抑制水泥水化热温升,有效控制内部温度,增强和易性的同时,可以防止混凝土发生汽蚀破坏[4]。提高混凝土结构抗侵蚀能力,多采取增加保护层厚、表面涂抹防腐涂料防护等措施,在恶劣海洋气候中随着外部结构逐渐剥落,依然将面临耐腐蚀性下降问题。因此为增强混凝土耐腐蚀性,还应重点探究材料改良问题。

2 辅助胶凝材料和外加剂对混凝土耐腐蚀性影响

2.1 试验区概况

试验区位于北海市某滨海工程施工场地,属于典型滨海浅滩地貌,土层以吹填淤泥、淤泥质土为主,地下水位埋深0.6~1.2m,水位受海潮涨落影响,最大可达3m。工程采用钢筋混凝土桩基,桩长22m,桩径0.8m,桩身强C50,持力层为泥质粉砂岩。受周围环境影响,区域地下水存在氯离子等腐蚀性离子含量超标问题,因此桩基结构将面临高腐蚀性破坏风险。场地吹填土为超盐渍土,氯离子和硫酸根离子的浓度达到40000mg/kg以上,镁离子浓度超过20000mg/kg 以上,具有强腐蚀性,要求加强混凝土配合比试验,确保配制材料具有较高的耐腐蚀性,保证桩基结构安全性。

2.2 原材料及配合比

配制高性能海工混凝土,应优选质坚、级配佳的碎石,粒径不超20mm。细骨料优选河砂,细度模数2.8,确保材料获得较高堆积密度,减小结构孔隙率。水胶比应在0.34~0.36,可以增强材料粘合性和抗渗透性能,避免因水胶比不适宜引发结构自收缩问题。掺加活性矿物材料,促进材料化学变化,并且充分填充水泥孔隙,提高界面抗渗性。按照低用水量法则,应掺加高效减水剂,增强骨料和拌和物黏结力,加速材料颗粒分散,保证混凝土拥有良好流动性。根据配合比设计原则,试验原材料为P.O 42.5R 普通硅酸盐水泥,比表面积在300~400m2/kg,安定性符合要求。粉煤灰属于F 类Ⅱ级,通过45μm 方孔筛过后余量≤30%。矿粉为S95 级,比表面积在350~450m2/kg,砂为Ⅱ区中砂,细度模数2.6~2.8,含泥量≤2%,泥块含量≤0.5%。使用碎石针状颗粒含量≤7%,含泥量≦1%。使用外加剂包含YL-R 混凝土阻锈剂、YL-KS 多功能抗侵蚀防腐剂、XD-Ⅱ减水剂。根据配合比设计指标可知,混凝土坍落度在200~220,水灰比在0.34~0.36,粉煤灰掺量在15%~20%,矿粉掺量在30%~40%,水泥用量不超380kg/m3,要求结构28d 氯离子扩散系数不超6×10-12m2/s,抗压强度耐蚀系数至少达到0.90,表1 为不同矿粉、粉煤灰和外加剂掺量下混凝土配合比。

表1 不同矿粉、粉煤灰及外加剂掺量的混凝土配合比

2.3 试验方法

按照不同配合比制作混凝土试块,尺寸为100mm×100mm×100mm,按照技术标准养护28d 后取出,放入5%的硫酸钠溶液中。达到设计龄期后,取出在侵蚀介质中对混凝土抗压强度进行测试。确保试块结构强度合格后,对混凝土耐腐蚀性展开评价,测量氯离子扩散系数的同时,确定结构抗硫酸腐蚀等级。针对28d 试块开展非稳态氯离子迁移试验,采用电通量法对混凝土的氯离子侵蚀性能展开测试,将试块切割成50mm 厚试件,测量电通量值越低说明抗渗性能越好。在抗硫酸侵蚀性能评价上,考虑到施工紧迫性,同样采用加速方法模拟现场环境,将试块在10%硫酸钠溶液中按照干湿循环机制浸泡12h 后烘干12h,烘干温度达到40℃,浸泡温度达到15℃,经过30 次循环腐蚀后对抗压强度进行测试,分析得到试块耐蚀系数。

2.4 试验结果与讨论

2.4.1 水灰比给混凝土耐腐蚀性带来的影响

表2 为试验测试结果,随着水灰比的增大,胶凝材料用量有所增加,能够充分发挥矿物等掺合料的作用,增强混凝土抗渗性能。但胶凝材料用量过多,将造成水灰比过大,影响结构抗裂性,引发大的体积变形。因此应维持适当水灰比,确保混凝土结构中毛细孔数量较少,有效增强界面抗氯离子渗透性能。从混凝土氯离子渗透性来看,随着水灰比的增大,结构氯离子扩散性能也有所下降。从混凝土抗硫酸侵蚀性能变化来看,随着水灰比增大呈现出先减小后增加的趋势。硫酸根离子给混凝土结构带来侵蚀,主要是与水化产物反应发生膨胀。在水灰比适当增大的情况下,能够减少水化产物产生,避免硫酸根离子和氢氧化钙等反应给混凝土结构带来破坏。但水灰比持续增大,形成的孔洞有助于硫酸根离子侵入,最终给混凝土耐腐蚀性带来负面影响。

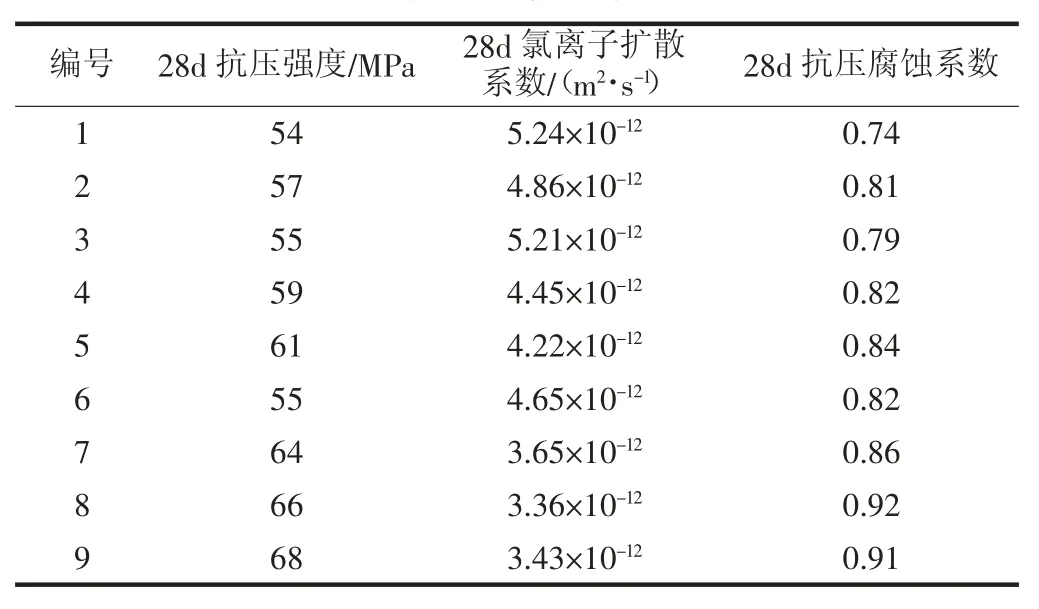

表2 试验结果

2.4.2 矿粉、粉煤灰用量给混凝土耐腐蚀性带来的影响

分析矿粉、粉煤灰用量给混凝土耐腐蚀性带来的变化,可知在水灰比均为0.36 的情况下,单独掺加粉煤灰的混凝土结构抗压强度最小,同时存在氯离子扩散最大的情况,达到5.24×10-12m2/s,抗压腐蚀系数最小,达到0.74,综合性能不佳,无法有效提升结构耐腐蚀性。而掺加粉煤灰和矿粉,能够有效提升结构各项性能,在粉煤灰掺量比达到20%,矿粉掺量比达到30%时,抗压强度最大可以达到57MPa。相较于粉煤灰,矿粉具有更强的吸附能力,能够增强结构抗氯离子渗透作用。水灰比提升到0.34 时,粉煤灰掺量16%,矿粉掺量24%时,抗压强度最大为61MPa,且结构氯离子扩散系数最小,为4.22×1012m2/s,抗压腐蚀系数最大,为0.84。由此可见,通过适当调整粉煤灰和矿粉等掺量可改善结构抗渗透性能。分析原因可知,粉煤灰和矿粉能够产生火山灰效应,使水泥的水化产物减少,增强水泥石和集料界面结构定向排列,生成高强、低碱的硅酸钙凝胶。受胶凝填充作用影响,界面将形成致密结构,降低混凝土孔隙率,阻断氯离子和硫酸根离子侵蚀。胶凝材料将发挥强固化效应,发生二次水化反应,产生的产物能够起到物理化学吸附效果,阻碍氯离子渗透。在施工实践中,胶凝材料过多将引发混凝土粘性过大等问题,给泵送混凝土带来困难,例如,粉煤灰添加量过多将给结构徐变性带来负面影响,因此应结合混凝土结构部位和水灰比等指标调整胶凝材料添加量。从胶凝材料用量来看,在水灰比0.34 的条件下,将粉煤灰掺量调整至16%,将矿粉掺量调整至24%,能够更好地与水泥中氢氧化钙等物质反应,在极限石灰浓度高的条件下加速水化产物分解,避免硫铝酸钙等物质的形成,有效增强结构整体抗腐蚀性。

2.4.3 外加剂使用给混凝土耐腐蚀性带来的影响

从外加剂使用情况来看,单独添加防腐剂或阻锈剂,都能起到提高混凝土结构抗压强度的作用,并且改善结构抗氯离子、硫酸根离子渗透性能,提升整体耐腐蚀性。同时添加防腐剂和阻锈剂,可以进一步提升混凝土抗压强度,使结构强度达到68MPa,氯离子扩散系数减小至3.43×10-12m2/s,抗压腐蚀系数提升至0.91。实际相较于单独掺防腐剂,掺两种外加剂后结构氯离子扩散性数有所增加,抗压腐蚀系数提升幅度也较小。说明在结构抗氯离子渗透方面,使用多种外加剂不能发挥叠加作用,应当合理控制外加剂掺加量,避免各结构抗渗透性能带来负面影响。此外,添加多种外加剂也无法明显提升结构抗压腐蚀系数,而使用多种外加剂成本较高,也将造成施工经济性下降。

3 结语

在海工混凝土配制方面,滨海环境建筑物将同时受到海浪物理作用和氯离子、硫酸根离子等腐蚀性物质侵蚀,需通过改良混凝土材料性能增强结构耐腐蚀性。在混凝土配合比设计上,应明确水灰比范围,合理调整粉煤灰、矿粉掺加量,并添加适量外加剂,有效增强混凝土抗氯离子渗透性和抗硫酸盐腐蚀性性能。在工程环境中开展试验,最终能够得到适合装饰施工的耐腐蚀性混凝土配合比:水灰比0.34,粉煤灰16%,矿粉24%,掺加10%防腐剂或5%阻锈剂,能够确保混凝土获得较强的抗氯离子和硫酸根离子侵蚀能力,满足工程建设要求。