复合材料工业大风扇叶片振动特性分析

2023-04-04滑梦丹

滑梦丹

(武汉工程大学机电工程学院,湖北武汉 430000)

0 引言

工业大风扇是一种安装于物流仓库、展览馆、工厂车间、体育中心和候车室等大型空间,用于通风降温的常见工业级风扇机械。工业大风扇的工作原理是,利用风扇超大直径推射大量气流至地面,从而在地面形成不同高度的气流层,气流层通过运动形成整体的空气循环,将实现全方面的空气立体循环和气流覆盖。

叶片作为工业大风扇机械系统中受力最为复杂、结构最为多样化的重要构件,它的力学特性问题对风扇稳定运行与整机性能有直接的影响。目前,工业大风扇的叶片采用的是5052 航空铝板材,然而,铝合金叶片容易氧化,导致工业大风扇叶片表面出现气孔或裂纹,存在不安全因素。为了满足叶片轻质量、高强度的设计要求,可采用玻璃纤维增强复合材料作为工业大风扇叶片材料,玻璃纤维增强复合材料叶片具有低振动、轻质高效、耗能低、成本低等特点[1],此材料已广泛应用于航空发动机叶片和风机叶片上,将其应用于工业大风扇叶片具有巨大的潜力。由于叶片为柔性体,因此叶片发生振动是不可避免的。当叶片激振频率和固有振动频率接近时,风扇叶片将出现失稳性振动,导致叶片自身结构发生破坏[2-3]。而叶片在正常工作过程中,也将会发生振动变形,这种常规的振动变形将引起叶片自身的损坏,并且也会对整机工作效率产生影响。

1 叶片参数设计及模型建立

本研究以直径7.4m 的工业大风扇叶片为研究对象,工业大风扇模型如图1 所示。工业大风扇叶片采用无碱玻璃纤维为增强体,196 不饱和树脂为基体的玻璃纤维增强复合材料,该复合材料许用应力为525MPa。材料的性能参数如表1 所示。

图1 工业大风扇模型

表1 材料性能参数表

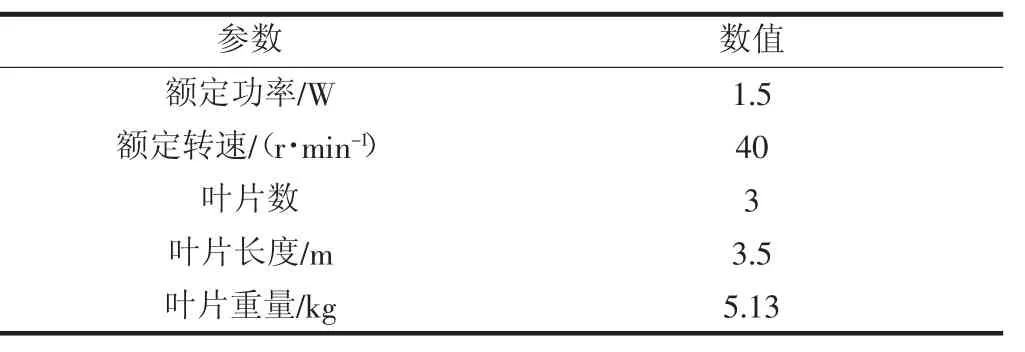

依据工业大风扇设计要求,该复合材料工业大风扇叶片正常工作区间为0~60r/min,额定转速为40r/min,此外,该工业大风扇主要技术参数如表2 所示。

表2 工业大风扇主要技术参数表

本文构建工业大风扇复合材料叶片三维几何模型的主要几何参数为叶片截面参数,即弦长和扭角。叶片截面参数随叶片展向伸展不同,为使叶片达到一个良好的气动性能,将叶片从叶根到叶尖共分为6 个截面,叶片各截面的参数如表3 所示。

表3 叶片各截面参数

在SolidWorks 中建立叶片模型,将已经建好的叶片模型保存为*.igs 格式,这样方便在Ansys Workbench中的识别。在Ansys Workbench 软件中导入该igs 文件得到风电叶片的几何模型。本文叶片用的是玻璃纤维增强复合材料,输入叶片的材料性能参数,包括风电叶片的弹性模量、剪切模量和泊松比等数据。

进行有限元模型分析,首先要对风扇叶片模型进行网格划分,网格划分的尺寸和形式不仅影响着计算量,更重要的是影响着计算精度。为了提高计算精度并减少计算量,必须在网格划分时仔细考虑网格分界点密度、网格数量、以及网格布局等诸多因素。本文叶片模型是薄壁模型,采用的是面映射网格方式对叶片模型进行网格划分,根据叶片模型的特点主要采用shell99 四边形壳单元。该模型单元尺寸设定为12.8mm,共有16020 个单元节点,15961 个高精度单元。

2 叶片振动特性分析理论依据

叶片结构的有限元分析,首先将叶片模型分为有限个离散的单元,然后对每个单元的节点建立方程求解,之后将节点进行整合计算,运用迭代解法或者直接求接法。本文所研究的工业大风扇叶片为极其容易发生振动的细长弹性体,而叶片工作中承受的主要载荷风载具有随机性与交变性,将引起叶片共振破坏,对叶片的模态分析显得极为必要而又紧迫。对于叶片这种多自由系统,其运动微分方程表达式如(1)所示。

式中:[M]——结构的质量矩阵;[C]——阻尼矩阵;[K]——刚度矩阵;δ¨(t)——结构的加速度矩阵;δ˙(t)——速度矩阵;δ(t)——位移矩阵;R(t)——作用于叶片结构的载荷矩阵。

由于自由振动下无外力作用,一般阻尼对其影响不大,可忽略,得到无阻尼自由振动方程:

式中:ω——叶片的固有频率,代入式(5),可求得叶片的机构振型矩阵{ϕ},即模态。

由于叶片在工况下将会受到离心载荷,所以将离心力作为预应力施加在叶片上,得到振动方程:

式中:[S]——结构预应力矩阵。

3 叶片模态

模态分析主要用于分析叶片结构的共振特性,即固有频率与振型,是判断承受载荷的重要参数。本文研究的工业大风扇叶片为容易发生振动的细长弹性体,叶片工作中承受重力载荷和离心载荷,将造成叶片发生共振同时将引起破坏,因此,要求叶片的固有频率远离其旋转频率。

对玻璃纤维增强复合材料叶片进行自由振动下和离心作用下的结构模态计算,从而得到叶片的固有频率和振型[4]。本文风扇叶片模态分析采用的是Block Lanezos 法进行求解,提取前6 阶振动模态,频率提取范围为0~60Hz。

3.1 叶片自由振动下的模态

自由振动下叶片的模态分析是指无预应力作用下的振动特性分析。本次计算将在Ansys Workbench 软件中完成,工业大风扇叶片的振动主要是低频振动,为了减少计算量和计算时间,只取前六阶模态进行计算。计算叶片前六阶模态,叶片各阶频率及相应振型如表4所示。

表4 无预应力下叶片前六阶模态频率

工业大风扇叶片的振动类型可分3 种形式:①叶片在旋转平面内前缘到尾缘的弯曲振动,称作摆振;②叶片在垂直于旋转平面方向上的前后振动,称作挥舞;③叶片绕弦线扭转振动称作扭振。

由表3 分析可知,叶片的前两阶模态主要表现为挥舞振动,第三阶模态开始出现摆振,第四阶模态为挥舞与摆振的耦合振动,第五阶和第六阶模态振动的振型复杂,是3 种振动形式的耦合。叶片的一阶固有频率为1.8889Hz,叶片作为一种细长空心结构,振动主要以低阶振动为主,即容易发生挥舞方向的振动破坏。叶片的振动节点主要在叶片根部,根据统计数据,大量的叶片疲劳破坏位置都位于叶根,所以振动疲劳破坏可能是引起叶片断裂的一个重要因素。

3.2 叶片离心作用下的模态

工业大风扇在工作过程中,整个风扇绕主轴轴线以一定角速度旋转,叶片在离心力的作用下刚度变大,叶片的固有频率也随之发生增大,这便是应力刚化现象。同时,叶片在离心载荷作用下的变形导致结构刚度弱化,使得叶片的固有频率降低,这便是旋转软化现象。但是动力刚化效应对风电叶片固有频率的影响要远大于叶片弹性变形的影响,所以一般情况下,旋转软化效应可以忽略。

离心作用下叶片的模态分析是指工况下的振动特性分析[5]。通过Ansys Workbench 软件对叶片加载围绕叶根旋转的速度,叶片转速分别为20r/min、40r/min 和60r/min,得到叶片在施加离心作用下的各阶振型和频率,离心作用下叶片前六阶模态频率如表5 所示。

表5 离心作用下叶片前六阶模态频率

复合材料工业大风扇叶片在额定转速下的一阶挥舞频率为1.8889Hz,约为额定转速下的工业大风扇叶片旋转频率0,67Hz 的3 倍,即符合安全要求。

从表5 中可看出,当叶片转速达到60r/min 时,叶片的第一阶固有频率比自由振动时增加0.343Hz,第二阶固有频率增加0.202Hz,叶片的第六阶固有频率比自由振动时增加了0.014Hz,随着工业大风扇转速的增加,叶片的固有频率也随之增大。这表明,叶片在工作时存在应力刚化现象,而且随着旋转速度增加,工业大风扇叶片的前几阶固有频率比后几阶变化较快,在第六阶模态时,固有频率变化得较慢一些。

4 谐响应

在工业大风扇叶片谐响应分析中,本文采用模态叠加法进行计算。叶片的谐响应分析是以模态分析为基础,通过模态分析计算得到叶片的固有频率,同时确定频率范围,再将叶片所受载荷加在旋转叶片上,计算得到响应振动极值与激振频率之间的变化关系[6-7]。工业大风扇叶片前六阶振动频率范围为0~60Hz,通过40个载荷步进行加载,可计算得到结构位移对频率的幅频特性曲线。当激振频率约为1.9Hz 时叶片叶尖振动出现峰值,约为21.221mm,叶片长度为3.4m 远大于叶片变形,在叶片失效的可控范围内,满足设计要求。

5 结语

本文研究了玻璃纤维增强复合材料工业大风扇叶片相关设计参数及振动特性,利用有限元软件对复合材料工业大风扇叶片进行模态分析。仿真结果表明:当激振频率约为1.9Hz 时叶片叶尖振动出现峰值,风扇在额定转速下频率为该频率的1/3,故工业大风扇在额定工况下运行时,可以避开叶片的固有频率共振区;叶片在旋转时,离心力使叶片低阶固有频率显著增大,而对高阶固有频率影响不大。因此,该设计满足叶片安全性和可靠性设计要求。