Mo-ZrC 梯度金属陶瓷的冲击响应行为*

2023-03-30谢雨珊陆建华徐松林舒在勤张金咏

谢雨珊,陆建华,徐松林,2,舒在勤,张金咏

(1.中国科学技术大学中国科学院材料力学行为和设计重点实验室,安徽 合肥 230027;2.中国地震局地震预测研究所高压物理与地震科技联合实验室,北京 100036;3.武汉理工大学材料复合新技术国家重点实验室,湖北 武汉430070)

20 世纪80 年代,Udupa 等[1]首次提出了功能梯度材料(functionally graded materials, FGM)。最初功能梯度材料是用于解决航天器外表面的巨大温差,随着研究深入逐渐扩展至更多领域。功能梯度材料在宏观和微观尺度上表现出规律的梯度变化,包括连续变化和分层变化,能有效增强材料某一特定区域的强度、韧性、耐磨性等,使材料寿命和应用性能有了质的飞跃,通过金属、陶瓷、塑料等材料的巧妙结合,已被应用于航空航天、核能、生物、电磁、光学、能源等多个领域[2]。

功能梯度材料在研究中表现出优秀的力学性能,同时由于结构的可设计性,其性能具有极大的优化空间。Larson 等[3]研究了由Ti-TiB 组成的功能梯度板在低速冲击载荷下的整体响应问题,并通过梯度结构设计来提高FGM 材料性能。Qi 等[4]设计了不同梯度成分的ZrC-Mo 多层FGM,发现与均质陶瓷相比,热冲击载荷下复合材料能够更好地保持结构完整性。Li 等[5]测试了金属陶瓷多层梯度复合板,发现尖锐或不连续的界面在结构设计中具有很强的价值,分级和分层设计为材料性能优化提供了更多机会。因此结构的最佳选择将在很大程度上取决于特定应用的关键设计条件。有研究发现分层梯度复合材料层间协同作用对于裂纹发展具有重要影响,并且与层间成分和梯度结构密切相关[6-8]。有学者研究功能梯度材料在冲击载荷在不同速度下的冲击响应,发现明显的动态强化作用[9],伴随出现过渡变形和冲击变形模式[10-12]。Koohbor 等[13]在研究梯度密度聚酯氨泡沫准静态和冲击压缩行为时发现,相同加载条件下不同梯度方向表现出不同的变形机理。

由于复合材料结构细节的高度复杂性,分层材料被作为理论模型系统来研究材料在冲击载荷作用下应力波传播行为。Chen 等[14]确定了阻抗匹配、界面密度和厚度比对波散射的影响,发现冲击载荷下分层异质材料的响应在很大程度上取决于层间多个波的相互作用。Bruck 等[15]提出了一维模型并从离散分层体系扩展到连续分级的体系结构,发现分层材料中应力波的传播行为高度依赖于成分梯度和基材性能的差异,但是分层梯度结构中应力波传播并未得到很好揭示。

基于此,利用霍普金森压杆(split Hopkinson pressure bar, SHPB)装置,结合高速摄影,对不同梯度结构和冲击方向的Mo-ZrC 分层梯度复合金属陶瓷进行动态压缩实验,通过数字图像相关(digital image correlation, DIC)技术表征应变场的演化特征,以揭示材料的波动行为;利用一维应力波理论,考虑分层梯度结构层间的多波相互作用问题,研究梯度结构和梯度增长方向对分层梯度材料应力波传播行为的影响。

1 实 验

1.1 实验材料

碳化锆(ZrC)陶瓷具有高硬度(25.5 GPa)、高熔点(3 400 ℃)、低密度(6.56 g/cm3)和良好的化学稳定性,被广泛应用于发射器表面涂层、核燃料颗粒涂层、热光电辐射器等超高温耐火材料等领域[16]。与多数陶瓷类似,较低的断裂韧性和冲击损伤敏感性阻碍了ZrC 陶瓷的应用。钼(Mo)的熔点高(2 620 ℃),具有优异的耐高温、耐腐蚀特性。通过在ZrC 陶瓷中加入Mo,可以有效提高材料韧性,充分发挥其性能[17]。ZrC 和Mo 的力学性能如表1 所示。

表1 Mo 和ZrC 材料力学能参数[16,18]Table 1 Mechanical properties of Mo and ZrC[16,18]

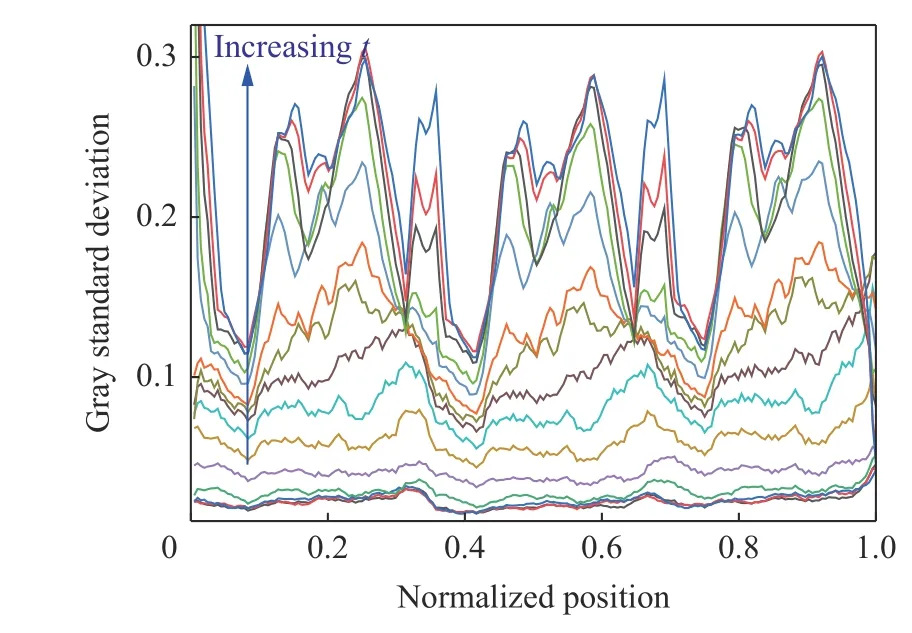

实验所用Mo-ZrC 梯度金属陶瓷样品采用等离子放电烧结(spark plasma sintering, SPS)工艺制备,致密度可以达到98%及以上[4],样品组分如表2 所示。样品具有较好的梯度结构,随着陶瓷含量的增加,样品沿厚度方向从金属色光泽逐渐变为灰黑色。

表2 Mo-ZrC 梯度金属陶瓷梯度结构Table 2 Gradient structure of Mo-ZrC gradient metal ceramics

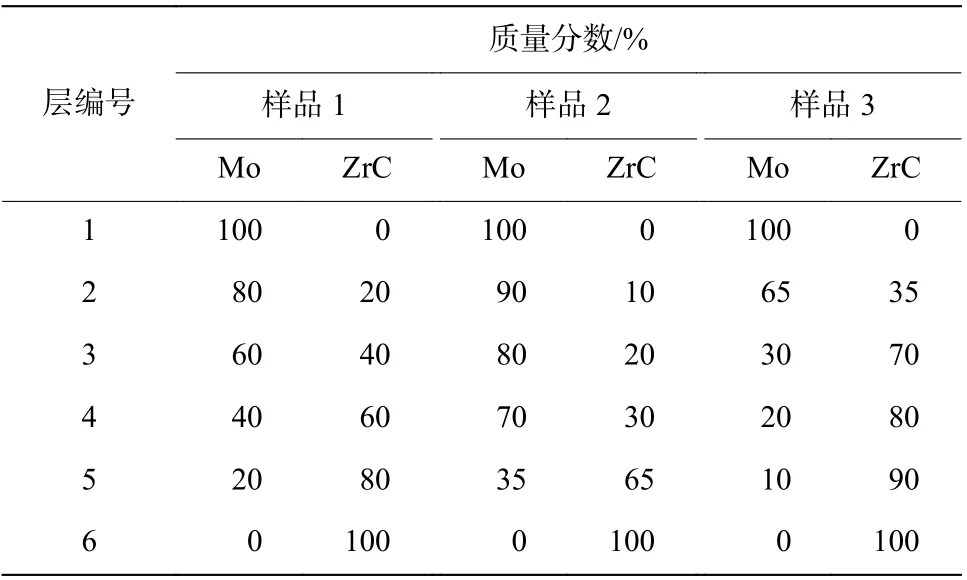

Mo-ZrC 梯度金属陶瓷样品不同层内Mo 的体积分数VMo可以先通过质量换算,再由幂函数VMo=(1-x)n拟合,其中n为拟合指数,x为归一化梯度方向坐标,拟合结果如图1(a)所示。规定由金属到陶瓷为冲击加载时的正方向,用G+表示;由陶瓷到金属为冲击加载时的负方向,用G-表示。以样品2 为例,不同位置的显微结构如图1(b)所示,样品2 为将不同质量比Mo 金属粉末和ZrC 陶瓷粉均匀混合制备而成[19],金属Mo 和ZrC 陶瓷分布均匀、层间无明显缺陷。样品尺寸为(5.60±0.1) mm×(5.70±0.1) mm×(5.70±0.15) mm。

图1 不同Mo-ZrC 梯度金属陶瓷样品中Mo 体积分数的空间分布及样品2 中不同位置的SEM 形貌Fig.1 Spatial distribution of Mo volume fraction in different Mo-ZrC gradient metal ceramics smaples and SEM morphologies at different positions in sample 2

1.2 实验装置及方法

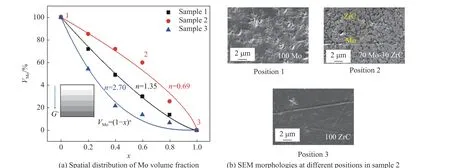

实验搭载SHPB 装置如图2 所示,撞击杆长300 mm,入射杆长1 000 mm,透射杆长1 000 mm,均为直径14.5 mm 钢制杆。撞击速度控制在(16.45±0.16) m/s,为实现充分加载,入射杆撞击端加整形器。入射杆和样品以及样品和透射杆之间加入碳化钨垫块,进行2 次重复性实验。高速摄影相机拍摄帧率为2.5×105s-1,图像分辨率为120×120。

图2 实验装置示意简图Fig.2 Schematic diagram of experimental devices

2 冲击加载状态分析

2.1 应力-应变关系

对实验信号进行处理,得到样品工程应力-应变曲线如图3 所示。统计表2 中样品各层组分质量分数,样品2 整体金属质量分数最高,为62.5%,其工程应力-应变曲线表现出一定的金属塑性,即峰值过后应力下降较慢。样品1、3 整体金属质量分数较低,分别为50%和37.5%,应力-应变曲线表现出脆性特征,达到破坏强度后,应力迅速下降。在相同的加载速度下,3 种梯度结构中样品2 动态强度最高。以50%的整体金属质量分数为界,Mo-ZrC 复合金属陶瓷在低速动态压缩下计算得到的工程应力-应变曲线表现出不同的性质。

图3 不同Mo-ZrC 梯度金属陶瓷样品的工程应力-应变曲线Fig.3 Engineering stress-strain curves of different Mo-ZrC gradient metal ceramics smaples

低速冲击加载下ZrC 陶瓷的抗压强度约1 600 MPa,金属Mo 的流动应力约1 000 MPa[16,18]。分层梯度金属陶瓷作为一种结构性材料,其性能与两种组分间的协同作用密切相关。两种组分以微米级颗粒的形式均匀混合,通过烧结得到复合结构。陶瓷组分作为骨架,金属组分作为结合剂,可以有效提高整体抗变形能力。实验中,整体金属Mo 质量占比更高的样品2 表现出更高的强度,主要是因为金属Mo 的高韧性在抵抗变形过程中发挥作用,并在当前组分比下表现出优异性能。

2.2 样品冲击加载破碎过程

利用高速摄影相机记录Mo-ZrC 梯度金属陶瓷样品的冲击加载过程,并对这一过程进行初步分析。3 种样品高速摄影相机记录结果分别如图4~6 所示,左侧红色虚线框为选取DIC 计算区域,为减小边界影响,选择边界向内选取计算区域。为便于描述,根据表2 中材料组分的分布,将质量占比大于50%的层区描述为富金属区,小于50%的层区描述为富陶瓷区。

图4 样品1 冲击加载破碎过程Fig.4 Crushing process of sample 1 under impact loading

以样品1 正方向冲击作为参照,样品左侧为入射端,以入射杆加载前一帧作为初始时刻,样品在20 µs右侧边缘产生碎片飞溅,根据层间位置判断初始缺陷发生于右侧纯陶瓷层附近。40 µs 时刻富陶瓷区域发生整体性的破坏,表现出脆性破坏特征,富陶瓷区破碎引起富金属区中心主裂纹贯穿失效。

图5 样品2 冲击加载破碎过程Fig.5 Crushing processes of sample 2 under impact loading

图6 样品3 冲击加载破碎过程Fig.6 Crushing processes of sample 3 under impact loading

样品2、3 正方向加载时出现相似的破坏次序,表现为富陶瓷区域和富金属区域先后破坏。样品1 的初始缺陷发生于纯陶瓷层,随后富陶瓷区发生粉碎性破坏。以正方向为例,样品3 的初始缺陷发生于第2 层和第3 层之间,第2、3 层金属Mo 质量分数分别为65%和30%,其左右两侧分别划分为富金属区和富陶瓷区,富陶瓷区发生粉碎性破坏,富金属区保持较好的完整性。样品3 整体陶瓷含量更高,破碎程度更大,破碎过程中样品3 富陶瓷区生成数条平行裂纹,形成裂纹网络并集中于富陶瓷区,产生大尺寸的片状产物。其可能原因是样品1、2 中金属含量较高,金属粉末的加入提高了局部韧性,富金属区和富陶瓷区性能具有趋韧性和趋脆性差异,促使破碎产物形态产生较大差异。改变冲击方向,样品发生破坏位置根据梯度结构发生相应变化,整体破坏模式表现出梯度结构和冲击方向的相关性。综上,通过成分梯度设计,可以在一定程度上对裂纹发展模式、破碎区域以及破碎产物形态进行控制,在冲击防护领域具有一定的应用价值。

3 应变场演化分析

3.1 灰度分析

结合数字图像相关技术,在样品拍摄表面设置均匀分布的高质量散斑,计算样品表面应变场分布,同时对图像进行灰度校正[20],计算公式如下:

式中:Ic(x,y)为校正后灰度场,I(x,y)为某时刻图片灰度场,I0(x,y)为未加载初始图像灰度场,I0*为初始平均灰度值。

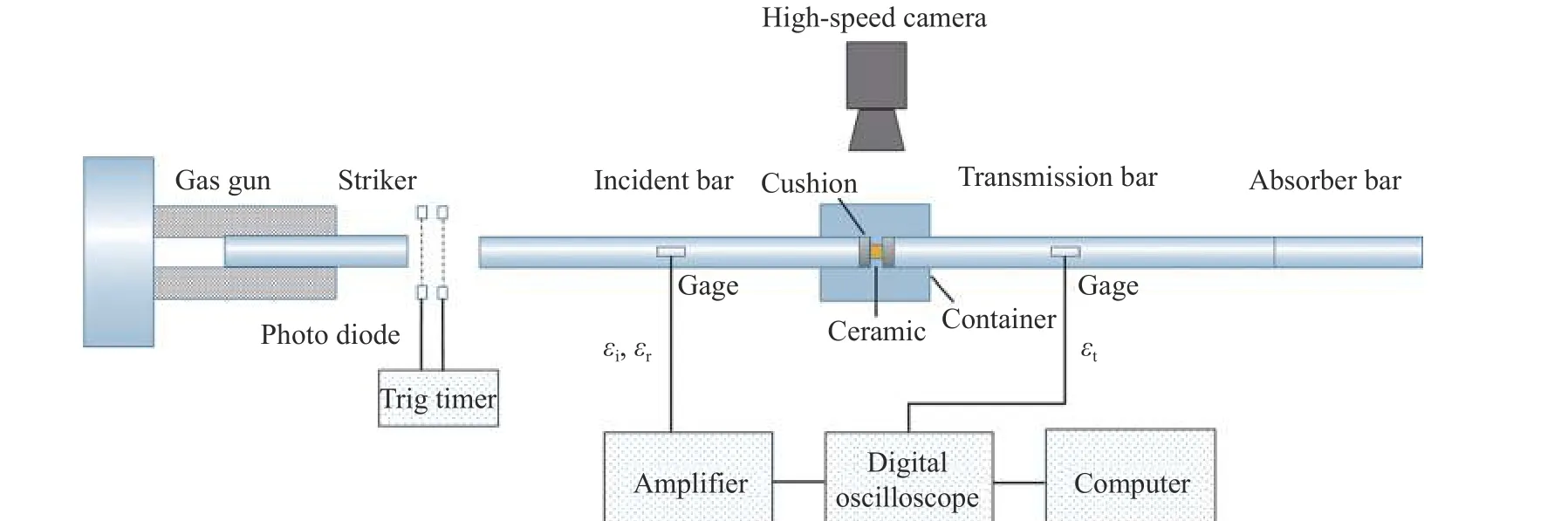

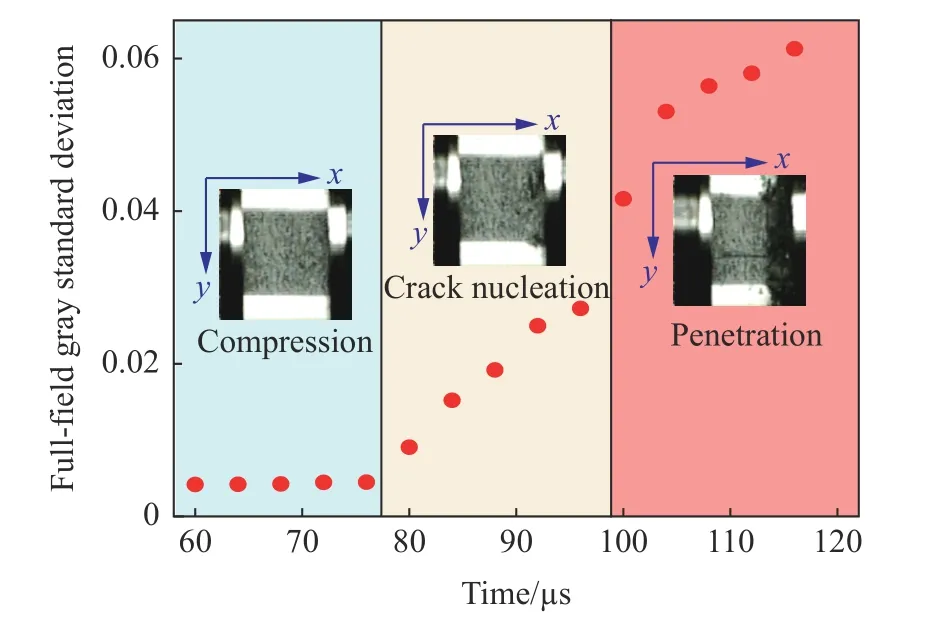

灰度对比度曲线一定程度上可以反映样品的压实过程,即通过灰度标准差曲线来对样品的冲击过程进行初步划分[20]。样品2 灰度对比度曲线如图7~8 所示,可以划分为压紧阶段、裂纹成核发展阶段和贯穿阶段。取梯度方向灰度标准差得到分布曲线如图7 所示。可以发现,初始压紧阶段和后期贯穿失效阶段,曲线重合度较高,在裂纹成核发展阶段,曲线随时间发展逐步上移,反映了从初始阶段到贯穿阶段的过渡过程。如图8 所示,为全场灰度标准差分布,初始压实阶段其值趋近零,裂纹成核发展阶段对应于黄色区域数据点分布,贯穿阶段对应于红色区域数据点分布。

图7 冲击过程中样品2 的灰度标准差沿梯度方向的分布Fig.7 Distribution of gray standard deviation of sample 2 along the graded direction during impact

图8 样品2 全场灰度标准差分布Fig.8 Distribution of full-field gray standard deviation of sample 2 at different times

3.2 等效应变场发展分析

基于高速摄影相机记录图像对样品冲击加载响应进行了初步分析,为了进一步研究样品表面为变形,考虑拉应力和剪应力的综合作用,利用等效应变追踪低速冲击加载过程中样品的变形演化规律,等效应变γ 表达式如下:

式中:εxx为冲击方向正应变,εxy为剪应变。

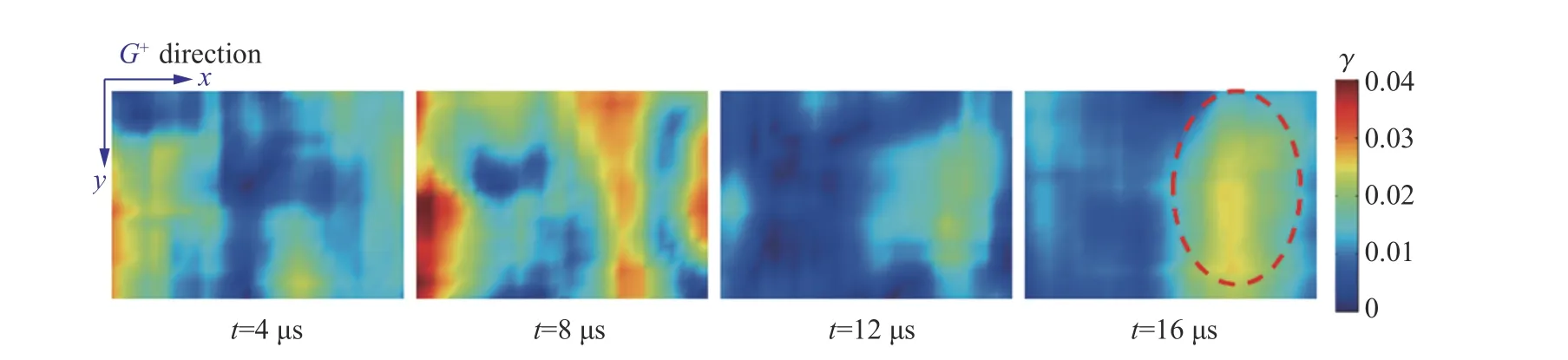

图9~11 分别为样品1~3 在不同时刻等效应变场增量形式伪彩图。入射杆端的应力波传播至试样,试样经历初始阶段的小变形,载荷逐渐加载到临界值后,样品内部裂纹和缺陷开始产生和发展。如图9 所示,应力波由左侧入射杆传入,首先作用样品左侧,发生变形,随后向右传播。当变形承载较弱区域达到临界状态,等效应变场集中在右侧1/2 处的富陶瓷区,样品内部及表面表现为富陶瓷区为主的微裂纹的成型及发展,形成密集的网络,不断累积造成损伤失效,应力卸载[21]。材料平均波速为5 000~7 000 m/s,在样品中传播的单程时长约为1 µs,成像时间间隔为4 µs,样品内部未达到平衡状态,而且根据加载时间可知,加载仍在继续,所以可以在一定程度上反映样品在小变形阶段内部等效应变的一个发展过程。

图9 不同时刻,样品1 等效应变场Fig.9 Equivalent shear strain fields of sample 1 at different times

图11 不同时刻,样品3 的等效应变场Fig.11 Equivalent shear strain field of sample 3 at different times

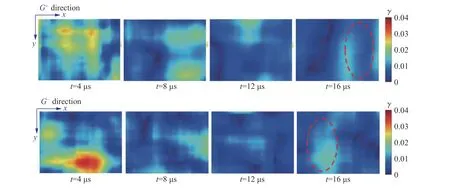

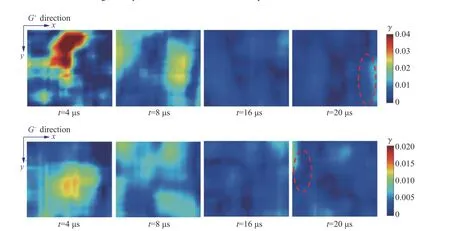

样品2、3 等效应变发展过程和样品1 趋势一致。样品被正方向冲击,在8 µs 时,富陶瓷区等效应变增幅明显,在12 µs 时达到临界状态,即等效应变无明显增幅,并下一时刻开始发生破碎(图10、11 红色虚线位置)。负方向冲击等效应变的积累也主要集中在富陶瓷区。2 种冲击方向的主要区别在于加载端初始变形程度。正方向入射端接触的纯金属Mo 可承载较大的变形发生塑性变形,负方向冲击接触纯碳化锆陶瓷层,可承载且传递变形较小。样品3 整体陶瓷含量更高,趋向脆性破坏,承载时间更短。

图10 不同时刻,样品2 的等效应变场Fig.10 Equivalent shear strain fields of sample 2 at different times

4 分层梯度材料中的波传播问题

4.1 金属陶瓷各层等效力学性能

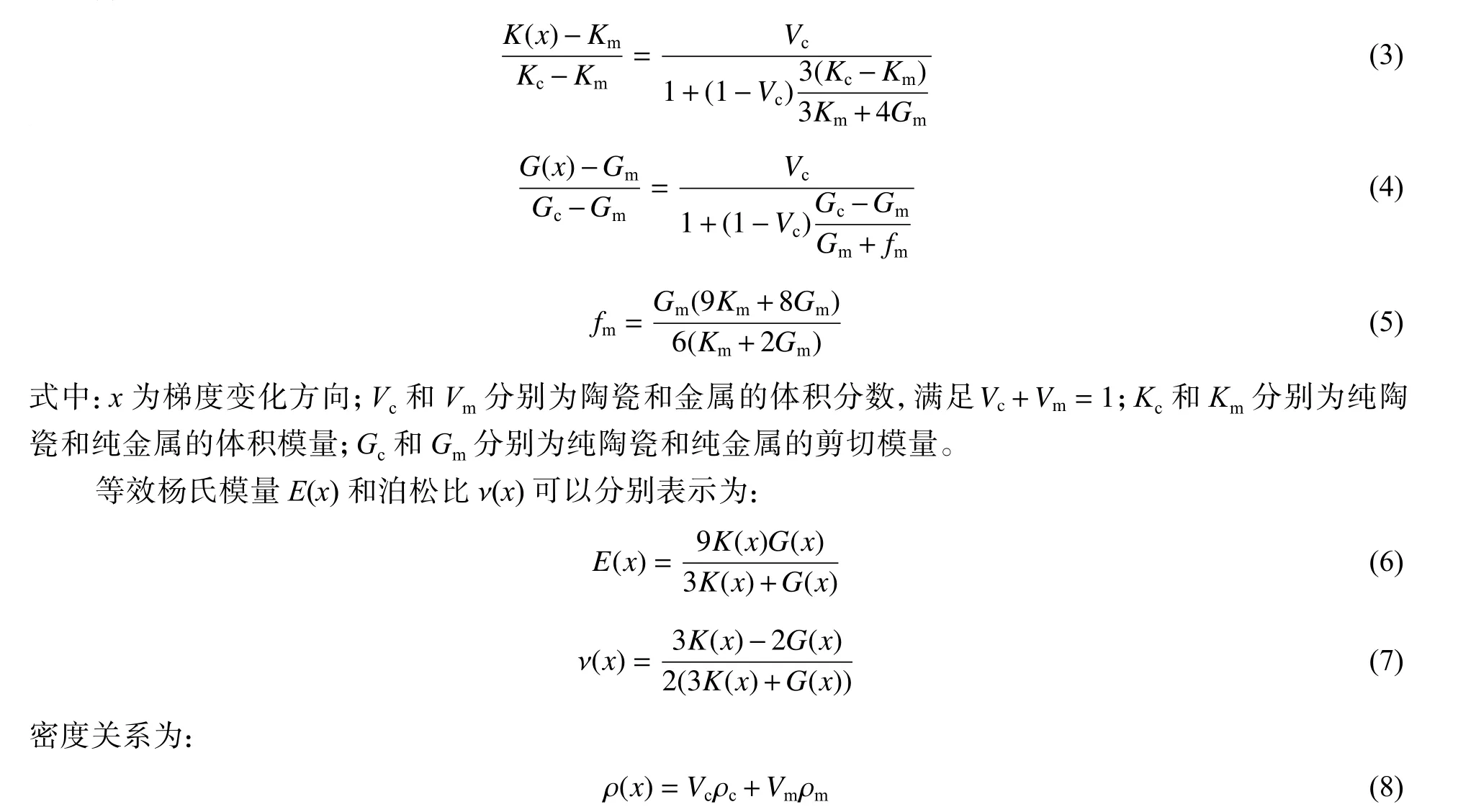

利用Mori-Tanaka 理论确定材料各梯度的等效力学性质[9],各梯度任意位置体积模量K(x)和剪切模量G(x)分别等效为:

式中:ρc和ρm分别为纯陶瓷和纯金属的密度。

4.2 多层结构中的应力波传播

基于Mori-Tanaka 理论,利用式(3)~(8)确定不同梯度位置金属陶瓷的等效力学性质,然后考虑分层材料层间应力波传播相互作用[22]。定义第i种材料的波阻抗为Zi,第j种材料的波阻抗为Zj,则第i种和第j种材料界面的应力反射系数Rij=(Zj-Zi)/(Zi+Zj),应力透射系数Tij=2Zj/(Zi+Zj)。考虑谐波入射[23],入射、透射和反射波函数分别为:

4.2.2 分层材料透反射系数

假设样品有N层,0 层和N+1 层分别为SHPB 实验中试样两侧的入射端和透射端。如图12(b)所示[22],假设各层层厚均为L,波速为cj,令δ=ωt=ωL/cj。

图12 一维应力波在不同结构中的传播[22]Fig.12 One-dimensional stress wave propagation in different structures [22]

首先,考虑基础透射次数,保证入射波能够从入射端经过多层结构传播至透射端,得到的基础项A为:

反射系数的计算与透射系数计算类似,首先需要考虑波的往返问题,引入一个定位参数k,即认为计算统计至k层(k<N)。基础项为:

4.3 冲击方向对透射系数和反射系数的影响

根据入射信号及高速摄影图像确定3 种试样的平均加载时长为15 µs,周期为2 倍加载时长,确定谐波入射角频率ω=2π/T=157 000 s-1,样品层厚取L=5.60/6 mm=0.93 mm,层数N=6。利用幂函数:VMo=(1-x)n设计样品梯度结构,指数n取值范围[0.001, 5]。指数n越小,样品整体金属含量越高。根据4.2 节理论关系计算得到透射信号随指数n变化曲线,同时考虑冲击方向对透射情况的影响。利用SHPB 实验信号,计算得到透射系数的实验结果分布如图13 所示。归一化透射系数差值(normalized transmission difference)用D表示,计算公式如下:

式中:At为透射系数,At,MC为正方向透射系数,At,CM为负方向透射系数。

图13 中幂函数拟合指数n=0.69, 1.35, 2.70 分别对应于样品2、样品1 和样品3。黑色圆点和红色圆点分别表示冲击正方向和负方向数据点。其中正方向表示样品金属端接触入射杆,负方向表示样品陶瓷端接触入射杆。利用SHPB 实验数据处理得到透射、入射比值关系。正方向透射系数略小于负方向,透射系数At随着指数n逐渐减小,实验结果和理论预测趋势一致,但是由于样品在实际加载中金属塑性、加载时间以及样品加工缺陷等,所以在数值上可能有一定差异。改变冲击方向,归一化透射差值D的理论计算分布情况如图14 所示。指数n越小,代表整体金属含量越高。可以发现,金属含量不同,改变冲击方向对透射信号影响不同,在指数n=1 附近,透射差值D出现极大值,此时改变冲击方向对透射结果影响最大,即此材料在该梯度成分下冲击方向敏感性最高。

图13 透射系数的实验结果及理论分布情况Fig.13 Variation of the transmission coefficient with gradient direction based on experiment and theoretical calculation

图14 改变冲击方向归一化透射系数差值分布情况Fig.14 Variation of the normalized transmission difference with gradient exponent

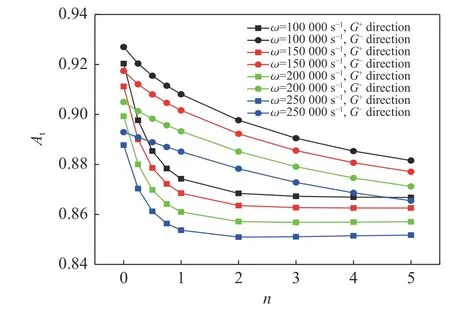

考虑谐波入射,即进一步分析谐波频率对透射信号的影响,改变入射角频率ω 得到不同入射频率下透射系数At指数n变化曲线如图15所示。根据加载时长,角频率ω 取值范围为100 000~250 000 s-1,增量为50 000 s-1。随着角频率的增大,透射信号At曲线逐渐向下偏移,偏移幅值接近0.04。如图16 所示,改变冲击方向,归一化透射系数差值D略有下降。对于相同梯度指数n,角频率ω 越大,对应归一化透射系数差值D越小。综上,谐波入射频率对分层梯度材料透射系数具有一定影响,不同频率入射频率下,材料表现出不同程度的冲击方向敏感性。

图15 不同入射角频率下透射系数的分布Fig.15 Distribution of transmission coefficients at different incident angular frequencies

图16 不同入射角频率下归一化透射系数差值的分布Fig.16 Distribution of normalized transmission differences at different incident angular frequencies

实验加载过程中,复合材料内部部分金属颗粒会进入塑性状态,同时制造工艺存在差异,会导致材料的实际模量和理论值有所不同。对金属模量进行折减,陶瓷材料模量保持不变,讨论不同模量组合对透射信号冲击方向敏感性的影响。金属材料模量E取值范围为150~225 GPa。如图17 所示,改变金属模量取值,归一化透射系数差值D分布分化明显。模量取值越大,参数D的极大值越小。已知ZrC 陶瓷材料模量为390 GPa,金属模量越小,则陶瓷组分和金属组分的模量比越大,波阻抗差异越大,此时,改变冲击方向对归一化透射系数差值D的影响也更大。综上,将归一化透射系数差值D作为材料冲击方向的敏感性参数,可以得到的结论是:金属模量越小,陶瓷材料和金属材料模量比越大,两者波阻抗差异越大,透射系数对冲击方向的敏感性更高。

图17 不同模量下归一化透射系数差值的分布Fig.17 Distribution of normalized transmission differences at different moduli

5 结 论

利用SHPB 结合高速摄影技术,对不同梯度结构和冲击方向的Mo-ZrC 分层梯度金属陶瓷低速冲击响应进行了研究。通过DIC 技术追踪了材料表面变形演化过程。以一维应力波理论为基础揭示了分层梯度材料内部波传播规律,获得如下主要规律。

(1)在相同加载条件下,样品整体性质与金属Mo 的含量密切相关,金属含量较高的梯度结构表现出更高的强度,同时能够更好地保持破碎产物完整性。梯度结构设计对分层梯度材料的冲击响应起到重要调控作用,对材料优化具有重要意义。

(2)样品的冲击压缩过程主要包括压紧阶段、微裂纹成核发展阶段和中心贯穿阶段。样品初始缺陷产生位置、破碎次序以及破坏模式与梯度结构密切相关。改变梯度结构,可以起到控制破坏模式发展的作用。

(3)结合DIC 技术以等效应变增量的形式追踪材料表面变形发展过程,发现存在富陶瓷区域从等效应变场发展向微裂纹成核累积的阶段转变。

(4)改变冲击方向对分层梯度材料应力波传播行为具有一定影响,不同梯度结构、材料模量组合对冲击方向敏感性不同。