天然气掺氢低氮燃烧器控制系统设计

2023-03-29刘艳鹏

刘艳鹏

(清华大学山西清洁能源研究院,山西太原030032)

氢能正受到全球能源清洁低碳化趋势和氢能技术进步的共同推动,已成为世界上主要能源转型国家的重要战略选择,我国也高度重视氢能的发展。天然气掺氢技术是未来天然气行业发展的重要方向之一。

各地政府追求绿色发展,加大了环保治理力度,提升了锅炉大气污染物排放标准,鼓励锅炉用户进行低氮改造,对于天然气掺氢气燃烧器,由于氢气燃料成分单一,无其它燃料型化合物,故燃烧后生成的NOx均为热力型。因此,采用目前的天然气掺氢燃烧及烟气再循环技术控制NOx生成,从技术原理分析是可行的。

本文从掺氢低氮燃烧器的硬件配置系统、硬件控制系统及软件控制系统进行设计,在实现燃烧器低氮排放的同时,让燃烧器更具安全性和经济性。

1 硬件配置系统

硬件配置系统包括混气撬系统、燃烧器系统及氮气系统。混气撬系统作用是在燃烧器启动前,先通过自动调节将氢气与天然气混合成1∶20 的比例,然后将混合后的气体送入后端燃烧器系统。整体设计如图1 所示。

图1 基本配置流程示意图

1.1 混气撬系统组成

混气撬系统主要由氢气管路、天然气管路、混气装置、压力变送器、甲烷浓度分析仪及氢气浓度分析仪等组成。

氢气管路和天然气管路分别包括手动球阀、过滤器、减压阀、压力变送器、压力表、电磁阀、流量计、流量调节装置及止回阀。

1.2 燃烧器系统组成

燃烧器系统由燃烧器本体、供风系统、燃料供给系统、点火装置、安全保护系统和负荷调节系统组成。燃烧器本体由燃烧头和壳体组成,供风系统由风机、风道和空气流量调节装置等组成,点火装置由点火阀、点火变压器和点火电极等组成。

本文以天然气作为燃料的掺氢低氮燃烧器展开设计。气体燃料低氮燃烧器主要部件包括:手动快速切断阀、过滤器、稳压阀、压力表、安全切断阀、燃气低压开关、燃气高压开关、燃气流量调节阀、点火阀、点火枪、点火电极、点火变压器、火焰检测装置、风机、空气压力开关、空气流量调节装置及烟气再循环(FGR)等。

1.3 氮气系统组成

氮气系统包括手动球阀、过滤器、减压阀、电磁阀及止回阀。其作用是燃烧器在启动前和停机后对整个管网进行氮气吹扫,提高系统安全性。

2 硬件控制系统

2.1 控制原理

控制方式采用S7-200 Smart PLC 和西门子LFL1.322 程序控制器联合控制,以触摸屏和按钮作为双重操作界面控制方式。S7-200 Smart PLC 完成混气撬系统的控制,负责阀门检漏,对过程开关量和模拟量进行采集,完成燃烧器负荷大小调节过程控制。LFL1.322 是一个专业燃烧管理系统,具有控制和监控功能,安全完整性等级(SIL)高,一般为2~3 级,并获得第三方检测机构的安全认证,系统中完成启动点火、点火/主火燃料阀开/关、火焰监测、控制关机,并规定了点火安全时间、主火安全时间后吹扫时间、熄火安全时间等逻辑控制。避免了单独使用PLC 在控制过程中时序的复杂性和安全性,系统安全性优于单独采用PLC 的控制方式。可通过S7-200 Smart PLC 网口或RS485 端口(MODBUS RTU 通信协议),根据需求将过程参数上传到DCS 操作站画面监控显示,操作方式实现远程(中控室)和本地操作,本地操作又能实现自动和手动操作,达到安全、可靠、节能、管控一体化要求。

2.2 主要组成元件

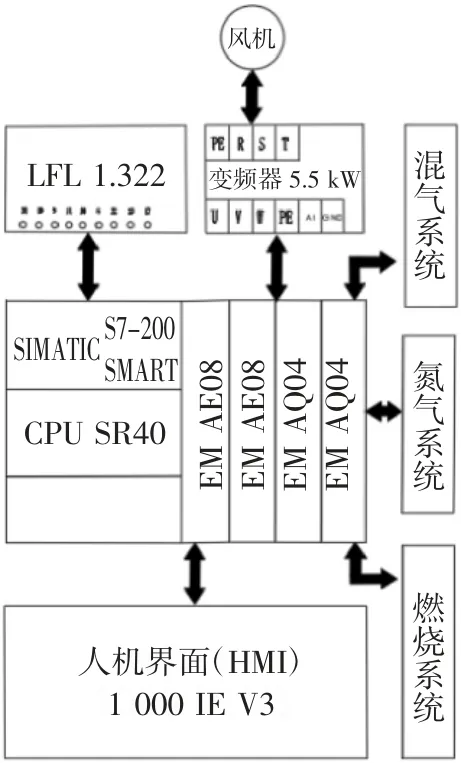

控制柜硬件主要由西门子S7-200 Smart PLC、燃烧器控制器LFL1.322、变频器、风机、继电器、断路器、开关电源、模拟量输入模块、模拟量输出模块及人机界面组成。

PLC 选用西门子S7-200 Smart PLC CPU SR30为控制器,该控制器自身带有18 路数字量输入和12 路数字量输出,扩展两台EM AE08 模拟量输入模块和两台EM AQ04 模拟量输出模块。

燃烧器控制器LFL1.322 是西门子用于大中型功率的燃气、燃油或双燃料通风式燃烧的专用燃烧控制器,内部程序固定、联锁性强、结构简单、安全性高,内部原理如图2 所示。

图2 LFL1.322 内部原理图

燃气流量执行器及风门执行器选用回转型电动执行器,且具有相同的行程角度(0°~90°)和行程时间,保证两者执行器转角速度相同,从而确保燃气量和空气量等比例调节。执行器均自带有位置反馈传感器,实时反馈执行器实际打开位置,PLC 程序在每个负荷状态时,先判断燃气流量执行器位置和风门执行器位置是否与给定一致,防止出现燃料过量,助燃空气不足带来的安全风险。若一致,程序正常执行,否则,安全切断阀V1、V2 关闭,系统进入停机模式。

2.3 硬件连接

西门子S7-200 Smart PLC 通过中间继电器与燃烧器控制器LFL1.322 进行信号交互。PLC 的I/O 端子、模拟量输入模块EMAE08 及模拟量输出模块EMAQ04 与变频器、混气系统、燃烧系统、氮气系统连接。混气系统中的氢气流量、氢气压力、天然气流量、天然气压力、氢气流量调节执行器、天然气流量调节执行器、甲烷浓度信号及氢气浓度信号等电信号通过模拟量输入输出模块采集控制,电磁阀开关状态通过I/O 端口控制。燃烧系统的风门执行器、FGR 执行器、掺氢天然气流量执行器等各执行器信号通过模拟量输入输出模块进行信号采集及控制。变频器与风机电机连接并控制电机转速,从而起到控制风量大小的目的。人机界面通过以太网端口连接S7-200 Smart PLC。硬件连接如图3 所示。

图3 硬件连接示意图

在该控制系统中各执行器均转换为4~20 mA电流信号,系统配置的模拟量输入模块将采集到的各执行器阀门开度、风机频率反馈信号送入到PLC进行处理,通过输出模块输出4~20 mA 电流信号控制各阀门开度及风机频率,从而使空燃比、烟气量达到合理的匹配关系,实现低氮燃烧的目的。

2.4 硬件结构

硬件控制系统中,如图4 所示,燃烧器启动前,先由PLC 完成阀组气密性检测程序,然后控制器LFL1.322 在无故障且风压开关处于常闭状态(端子13 和4 闭合)时,由PLC 的Q0.0 输出控制器启动信号,经继电器转换使控制器LFL1.322 的端子4 和5闭合。当PLC 内部程序控制风门执行器到达关闭位置后,通过Q0.4 输出最小位信号经继电器转换使控制器LFL1.322 的端子8 和11 闭合,即控制器LFL1.322 的风门挡板关闭信号。控制器LFL1.322 满足上述条件后,程序单元启动,仅预扫风,连接控制器LFL1.322 端子6 的鼓风电机立即通电,鼓风机运行,同时PLC 的输入端子I0.5 有风机运行信号输入,时间间隔t16(控制器LFL1.322 内部时间)后,控制器LFL1.322 通过端子9 输出加风信号(打开风门挡板)给PLC 的输入端I0.6,PLC 收到加风信号后控制风门执行器开至吹扫位置。当风门执行器到达吹扫位置开度后,PLC 的输出端Q0.5 输出最大位信号给控制器LFL1.322,经继电器转换使控制器LFL1.322 端子8 和9 闭合,程序单元继续执行,前吹扫时间结束后,控制器LFL1.322 再次通过端子10输出减风信号,通过继电器转换使PLC 的输入端I0.7 有信号输入,PLC 再次控制风门执行器开至点火位置。当风门执行器到达点火开度后,PLC 再次通过输出端Q0.4 输出最小位信号,通过继电器转换使控制器LFL1.322 端子8 和10 闭合,控制器LFL1.322 程序单元继续执行,端子16 点火变压器打火,端子19 控制安全切断阀V1 和点火阀打开,安全时间(TSA)结束时,火焰检测装置将火焰电信号传送到端子22,并且在关机之前,信号不中断,否则控制器LFL1.322 故障断电和锁定在故障位置,并通过端子3 输出点火失败信号经继电器转换后控制PLC输入点I0.4。端子17 控制安全切断阀V2 打开,主火焰燃烧。主火焰建立后,燃烧器由PLC 程序进入自动负荷调节状态,控制风门执行器、燃气流量执行器、FGR 风门执行器和风机频率的状态,PLC 程序内部编写有20 个负荷状态,锅炉负荷信号经比调仪(PID)自动控制燃烧器负荷调节。当锅炉的安全链信号消失后,安全切断阀V1 和V2 立即关闭,控制器LFL1.322 执行停机后吹扫模式。吹扫完成后,燃烧器停机。

图4 控制器LFL1.322 连接图

2.5 IO 端口分配

根据硬件结构设计原理,对PLC 的数字量输入输出端口、模拟量输入输出端口做功能分配,见表1。

表1 IO 地址分配

2.6 FGR 低氮技术原理

在满足GB/T 36699-2018《锅炉用液体和气体燃料燃烧器技术条件》国家标准的要求下,给强制鼓风燃气燃烧器加入外部烟气再循环(简称FGR)系统及其控制装置。FGR 技术原理是从锅炉尾部烟道抽取部分低温烟气,引到燃烧器风机进风口,与助燃空气混合后一起送入炉内,参与辅助燃烧和热动力流场整合,其核心是利用烟气所具有的低氧含量和惰性气体含量高的特点,将部分烟气再次喷入炉膛,降低燃气的燃烧速率,从而降低火焰峰值温度,减少热力型NOx的生成。降低炉膛内局部温度且形成局部还原性气氛,将生成的NOx还原,从而抑制NOx的生成。

3 软件控制系统

掺氢低氮燃烧器软件设计主要包括控制流程设计、PLC 的梯形图设计和人机界面画面组态。

3.1 控制流程设计

本设计控制流程依据GB/T 36699《锅炉用液体和气体燃料燃烧器技术条件》标准进行设计,其中前吹扫时间、阀门检漏、点火方式、安全时间、后吹扫时间等均符合该标准要求。低氮燃烧器系统启动方式有手动启动和锅炉(自动)启动两种方式,具体流程设计如图5 所示。

图5 流程设计示意图

3.2 混气撬系统设计

混气撬系统采用了一种变比例、变流量的设计思路,氢气和天然气两种气体按一定比例进入混气装置,PLC 通过采集氢气流量、氢气压力、天然气流量、天然气压力、甲烷浓度及氢气浓度的数据,做出实时分析判断,从而对天然气管路上和氢气管路上的流量调节装置做出控制,进而调整两种气体的混合比例,让输出的混合气体达到设定的理想状态。

燃烧器在故障或停机时,立即关闭安全切断阀,同时切断天然气管道和氢气管道上的电磁阀,其次,关闭混气装置后端的电磁阀,最后关闭整套系统上的所有阀门。

3.3 梯形图设计

本设计中使用的是S7-200 Smart PLC,所以采用STEP 7-MicroWIN SMART 软件对程序进行梯形图编写。主程序由数据采集、启动逻辑、混气程序、负荷调节、停止逻辑、报警程序6 个程序块组成。程序启动前,先采集阀门位置信号,判断各执行器阀门初始位置,满足启动条件后,程序进入启动逻辑,阀门检漏正常,管网及混气装置氮气吹扫,炉膛吹扫。启动混气程序,待天然气掺氢比达到20%后,程序继续执行,电极放电,点火阀打开,小火建立,安全切断阀V1、V2 打开,主火焰建立,待主火焰稳定燃烧后,程序进入负荷调节状态。启动停止信号需考虑手动模式和锅炉自动控制模式,主程序如图6 所示。

图6 主程序示意图

由于本低氮燃烧器采用烟气外部循环设计,虽然FGR 技术降低NOx效果显著,但对燃烧稳定性有较大影响,烟气再循环率增大,火焰不稳定性加剧,以及采用FGR 技术后,防止烟气再循环管道内冷凝水对风压开关及火焰监测装置的影响,因此,烟气再循环管道做好保温隔热的同时,在燃烧器系统设计上做进一步优化,系统在点火成功后,负荷升至10%稳定燃烧,期间FGR 执行器一直处于关闭状态,待检测到排烟温度大于130°以上,再打开FGR 执行器,系统进入负荷自动调节状态。

3.4 人机界面画面组态

人机界面是人机交互窗口,本设计采用西门子1000 IE V3 型号人机界面,通过WinCC flexible SMART V4 组态软件完成画面的设计。低氮燃烧器系统主要界面包括混气系统画面、参数设置、升降负荷设置、过程状态画面及报警画面。系统启动后直接进入主界面,主界面可以看到燃烧器动态画面及阀组开关状态,通过点击按钮能够进入其它画面查看及修改参数。图7 为主界面,实时显示燃烧器状态;图8 为升降负荷设置界面,可自动或手动调节燃烧器负荷大小。

图8 升降负荷设置界面图

4 结论

本文以天然气掺20%氢气作为燃料,加入烟气外部循环控制技术的低氮燃烧器为实例,进行硬件配置选型,采用西门子S7-200 Smart PLC 和西门子燃烧器控制器LFL1.322 进行控制硬件设计,该掺氢低氮燃烧器投用以来,各项功能完善,燃烧器与锅炉在自动控制过程中,自动启停、大小火切换、负荷调节均正常。烟气外循环管道及风机入口采用保温层包裹,减少了热量损失。因采用多负荷精准控制,保证了锅炉在不同负荷状态下燃烧时,燃料完全充分燃烧。尾部烟气NOx排放检测数据均稳定在30 mg/m3以下。根据天然气用气量数据统计,采用本设计的低氮燃烧器在同等时间内,因控制精确燃烧充分,对比其它燃烧器的天然气用气量,明显减少。氢气的掺入,大大改善了燃烧后NOx和CO2排放。因此,采用此种设计的掺氢低氮燃烧器具有一定的社会价值和经济效益。