长距离连续皮带机自适应控制及技术改造研究

2023-03-29宋庆阳

宋庆阳

(山西晋煤太钢能源有限责任公司,山西 吕梁 033207)

1 项目简介

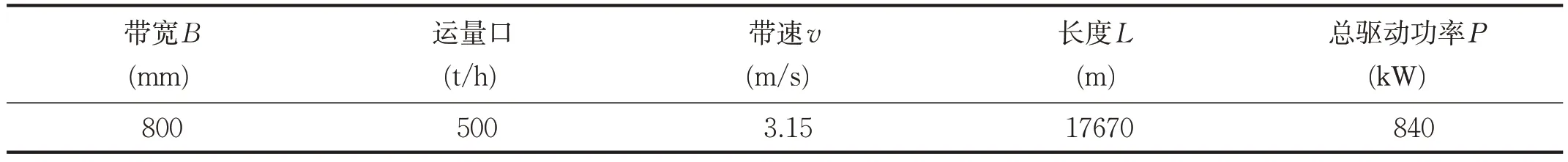

某矿井现有连续皮带机主要参数如表1所示。

表1 某矿井现有连续皮带机主要参数表

连续皮带机的优势在于能够同掘进过程相适应,随着掘进的深入进行迁移,节约了时间成本,提升了掘进效率。为了加强皮带机的运输距离,更好地提升设备的掘进效率,本文提出一种端部+中部主驱动、中部辅助多点驱动的驱动形式,能够适当降低皮带机工作过程中所需的最大张力以及输送带的强度指标。端部和中部的主驱动均由变频电机负责,端部中部各布置2台,功率均为315kW;中部的辅助驱动由变频电机负责,共计1 台,功率为110kW。变频器的型号均为ATV960系列。

2 监控系统

监控系统的主要组成部分有:控制系统以及视频监视系统,监控系统示意图如图1所示。控制系统的主要组成部分有:端部主站、中部分站、机尾掘进机联络分站、工业平板电脑、操作软件、工控机以及远程控制面板等;视频监控系统的主要组成部分包括:监控设备、交换机、硬盘录像机、显示屏等。系统通过以太网实现相互之间的通讯,确保了视频信息以及数据信息能够通过同一个控制面板进行操控。控制系统内置的远程控制装置能够实现操作人员对设备的远程控制,系统运行过程中一旦出现问题,就会发出报警信号,相关人员收到信号后即可对系统进行远程技术维修。

3 测力装置

测力装置的主要组成部分包括:压带滚筒、托带滚筒以及测试机架,其中托带滚筒集成有传感器,能够进行受力的测量,压带滚筒起到辅助测量的作用,提升受力测量的准确性,中间驱动测力装置如图2所示。

不考虑滚筒旋转过程中产生的阻力,能够得出以下公式:

由式(1)、式(2)得:

式(3)中,G、t、L、D1、D2、H均为常数,只有N的数值会发生改变。悬臂梁上继承的测力传感器接收到力觉信号后,转化为mV信号并传输至放大器模块,放大器模块将信号转化为标准电流值后传输至中部分站控制器,控制器即可获取张力T的数值。

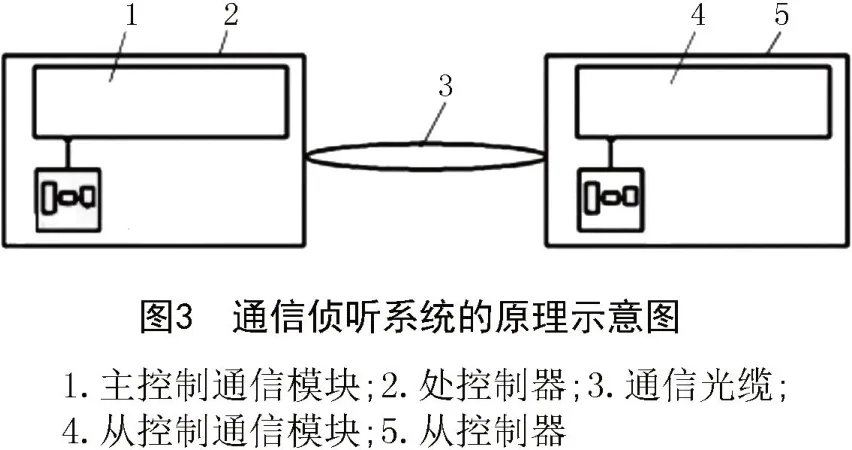

4 多点之间通信侦听

为了解决多点驱动下各个控制器间的通讯问题,本文采用通信侦听的方式,通讯侦听系统的原理示意图如图3所示,系统的主要组成部分包括:主控制通信模块、从控制通信模块以及通信光缆。通信光缆的主要作用是负责通信模块之间的数据传输。

要想实现通信模块间的信息传输,需要建立相同间隔频率的累加器,将控制器CPU时钟的频率设定为基准频率,间隔频率取基准频率的整数倍;间隔时间在规定指标内,将累加器的数值加1,通信模块之间将累加的最终值当作传输信号传输至对方的输入模块;一旦发现n个间隔频率内,传输的数值始终不发生变化,说明出现了通信掉线故障,需要进行停机维修。

比方说:输入模块主要组成部分包括:心跳接收信号以及通信建立信号;中间模块主要组成部分包括:心跳对比信号、通信中断信号以及掉线计数信号;输出模块主要组成部分包括:通信掉线信号。各个控制器之间能够相互获取对方的数据,相互间的通信未实现时,输入模块通信初值为0;通信实现后,通信值增加至1。建立相同间隔频率的累加器确保控制器之间的数据传递,将最终的累计值当作心跳信号传输至接收端。只要接收信号和对比信号的数值不相同,就将对比信号的数值转变为接收信号的数值,掉线计数次数归零;一旦发现二者间的数值一致,则说明出现了通信掉线的情况,该状态下通信建立不为0,掉线计数次数加1,如果下一个间隔频率期间二者的数值仍然相等,在此基础上掉线计数次数继续加1,循环往复该过程直至掉线计数数值超过5,此时通信中断数值为1,系统发出故障报警,控制系统处于停机状态,直到系统修理完毕后,通信恢复正常,掉线计数器重新归零。间隔频率通常在0.5~2ms之间,单次间隔间的计数次数通常在3~10之间,故障诊断的实时性和设定数值的大小呈反比关系[1]。

实际操作过程中,具体步骤如下:

(1)确保主控制通信模块以及从控制通信模块相互间的数据传递;

(2)单次循环后控制器通信模块周期加1,将增加后的数值发送至控制器输入变量模块;

(3)单次循环过程中输入变量模块数据发送至中间变量模块;

(4)将两次循环过程中的输入变量模块数据进行比较,一旦发现二者的数值相等,将掉线计数的次数进行加1处理;

(5)重复步骤4,一旦掉线计数数值超过5,由控制器发出掉线的信号,系统停机。

依照上述设想设计一种多点驱动皮带机控制系统,在控制主站控制器和控制从站控制器间布置通信侦听装置,系统整体结构简单,操作便捷。实际操作过程中需要保证通信掉线监测系统的正常运行,避免掉线故障对通信产生影响,提升系统的稳定性。

5 控制策略

项目前期端部2台主电机呈对称布置的形式,将变频器规定为主机和从机,二者均通过速度进行控制。一旦主机负载增加,内部转矩也随之增加,主机的速度适当降低;从机适当增加,从机负载增加,从机速度适当降低,通过这一过程的不断作用,实现转速的平衡和功率的稳定。

项目后期,中间驱动站加入工作提升了整个系统的复杂程度。此时应当进行不同工况的讨论,包括:空载、满载以及半载,半载过程中输送带上料位置不定。随着掘进的深入,中间驱动的功率也在不断提升,由尾部驱动逐渐变为主要驱动。本文设计一种多点控制的方式,能够确保各个驱动电机之间的平衡稳定,通过张力实现协同控制:一旦中间驱动张力数值超过9200N,给予中间驱动0.5m/s2的加速度;一旦中间驱动张力不足4300N,给予中间驱动-0.5m/s2的加速度;张力处于两者之间时,驱动加速度为0m/s2。

端部驱动电机依照既定的速度曲线进行加速;直到中间驱动位置的张力达到既定要求,中间驱动电机开始进行加速度大小为0.5m/s2的加速运动,加速过程中中间驱动部张力仍然处于增加状态;直到4s 后中间驱动部速度同端部驱动速度数值相等,此时中间驱动部张力达到最大值;中间驱动部仍然处于加速状态,但是张力逐渐降低。6s 后张力不足9200N,中间驱动部电机速度约为0.5m/s,该状态下中间驱动速度超过头部速度,在张力达到4300N前始终处于减速状态,加速度大小始终为-0.5m/s2,直到中间驱动部的速度和端部速度相一致,张力下降至最小值3670N,低于既定的4300N,中间驱动部电机仍然处于减速状态,但是中间驱动部的张力逐渐增大,张力增大到4300N时,中间驱动电机速度不在发生变化,该状态下中间驱动部速度低于端部驱动速度;中间驱动部进行加速运动,张力不断增大至9200N,超过9200N 后中间驱动电机继续处于加速状态,后续循环过程同上述一致。连续皮带机按照S 曲线加速至3.15m/s 的过程通过上述循环方式不断调节,保证中间驱动部张力始终处于4300~9200N之间,确保了中间驱动部张力始终处于合理范围内,输送带以及相应组成零部件受力始终处于合理范围内[2]。

6 校核带式输送机的运输

经过有关的理论计算得知,卸载滚筒位置所受的张力的最大值在带式输送机之前的滚筒允许的力合理范围之上,所以要改造其卸载滚筒的具体位置。当输送机所选取的型号是PVC2000S,并且工况稳定时,其安全系数是8.7。

当带式输送机一直运输到2900m 位置时,经过计算发现,输送机所承受张力之和是263.4kN,用钢丝绳来张紧张紧装置,而且数量是4 根,这4 根钢丝绳中任意一根所承受的张紧力平均是65.85kN。之前的液压油缸所具有的张紧措施被用于输送机,当是这种状态时,1根钢丝绳所承受的最大张力是40kN,所以被布置到输送机张紧装置中的钢丝绳无法符合使用到现场的有关需求,那么就要再次进行选择。

7 技术改造输送机

经过校核输送机的运输,得知以下几项都无法符合其带式输送机运输距离比较长所需要的条件,包括张紧装置中的钢丝绳所具有的强度、卸载滚筒位置所具有的强度、功率等。所以,要技术改造上面所讲的无法使运输更加安全的有关内容。

(1)当技术改造其滚筒的输出轴时,可以把电动机的数量增加1台。适当地刷扩巷道断面,而且巷道断面是在机头的位置,留出充足的空间来检修与安全驱动装置。针对下载架与卸载滚筒来相应地进行加固与补强,使卸载架与卸载滚筒的结构更加稳定。

(2)改造其张紧装置,固有液压油缸被张紧绞车所取代,而且张紧绞车是被变频所控制。选取张紧绞车的措施可以按照带式输送机所具有的张紧力来准确控制张紧力。而且选择张紧绞车措施有较强的非静止的反应能力,能够在不长的时间中,按照不断改变的输送机的带张力来调整张紧力。在要对输送机进行重载开启时,由于变频器对张紧绞车进行控制,所以就会快速地进行收带,防止在进行开启时有打滑现象出现在输送机带中;当重载急停过程中,张紧绞车会被变频器所控制,进而迅速放带,使输送带的张力的释放更加均匀,防止在运输时发生恶性事故。当输送机处于正常运行状态时,输送带所具有的张紧力会被变频器进行控制,而且控制的是合理的范围中,防止频繁的输送机带的张紧力,而导致输送机发生无法稳定运行的事故。

(3)改造张紧装置中的张紧钢丝绳。在之前的张紧钢丝绳具有较低的张紧力,在现场使用时不符合使用需求。按照校核其最终结果,调整了新张紧装置中的张紧钢丝绳的直径,用22mm 取代16mm,进而能够使钢丝绳更加可靠。

(4)优化带式输送机中的PLC控制系统,进而能够平衡多机驱动带式输送机所具有的功率。把PID控制回路布置到带式输送机的控制程序内,数量不止1个,使输送机的驱动电机的负载更加均衡。从驱动功率控制PID、主驱动压力控制及加速度控制构成了PID 控制回路。在多机驱动的带式输送机内选定1台当作主驱动电机,把速度传感器布置到输出轴处,来监测输出轴在运行时的速度,把监测出来的值作为基础,来对带式输送机所具有的加速度进行控制;并且主驱动控制PID能够使输送机全速运行时所需要的离合压力得到满足;能够把电机正常运行的功率和主驱动电机进行匹配的是从驱动功率控制PID,进而使功率更加平衡。根据实际使用发现,在PID进行控制之后,就会平衡从驱动电机与主驱动电机的功率,而且控制功率的差值小于2%。

8 分析技术改造带式输送机的效果

改造该运输巷带式输送机技术所使用的时间是15d,正式使用的时间是在2021 年3 月,停止使用的时间是2021 年8 月。在使用现场的状况中发现,从整体上看,带式输送机具有较好的运行状态,能够使综采工作面高效运输煤炭的希求得到满足[3]。

当改造该运输巷对带式输送机的技术之后,采煤中煤炭可以由带式输送机运输到采区的运输巷,而且带式输送机的数量是1条,无需搭接地沟带式输送机来进行运输。该技术的优点是节省维护费用,大概是860万。

该项目从2021 年3 月运行至今,该方案下矿井的整体掘进效率较高,但是由于滚筒直径的限制,端部主驱动功率、中部主驱动功率会存在一定的波动,但是能够保证主驱动速度大致协调一致。随着掘进深度的增加,自适应控制系统能够达到连续皮带机不断延伸的目标,运行稳定高效。