西曲选煤厂中煤离心脱水系统强化

2023-03-29闫庭成

闫庭成

(山西焦煤集团西山煤电股份有限公司西曲矿,山西 古交 030200)

离心脱水是选煤厂控制产品水分的关键,西曲选煤厂的中煤产品由两部分组成:①三产品旋流器分选出的中煤产品,经中煤离心机脱水后,由702 中煤皮带入中煤入仓;②浮选尾煤经高频筛和沉降离心机脱水后经703皮带入中煤仓。近年来,随着井下地质条件的变化,原煤中的煤泥含量增多,给原煤的洗选加工带来诸多不便,浮选尾矿跑粗现象严重,造成浮选尾矿回收系统的能力不足,沉降离心机入料浓度大,故障率多,脱水效果差,致使中煤水分增高,中煤指标变差,影响中煤外运,尤其到冬季,容易发生冻车现象,间接影响到系统停车时间长,影响全年生产任务的完成。针对XX选煤厂中煤水分较高的问题,本研究提出了进一步强化中煤离心脱水的方法,研究在系统中增加三台高频筛,用三台煤泥离心机取代三台沉降离心机,分析了升级强化后的系统的产品水分以验证系统升级效果。

1 系统升级方案与样品性质测定

1.1 系统升级方案

在系统中增加三台高频筛,用三台煤泥离心机取代三台沉降离心机,提高中煤脱水系统的处理能力,降低中煤水分,保证生产系统的正常运行。对原有工艺进行技术改造,采用的工艺流程:浮选尾矿经浓缩机(601、602)澄清后,底流由煤泥泵(605~608),打入浓缩旋流器再进三台高频筛+末煤离心机的工艺,末煤离心机处理高频筛筛上物,进一步降低筛上物水分,取代浮选尾矿经浓缩机(601、602)澄清后,底流由煤泥泵(605~608),打入浓缩旋流器再进三台高频筛加沉降离心机的工艺,沉降离心机处理高频筛筛下物。

除此之外,为了进一步降低中煤水分,还采取了如下措施:首先加强浮选操作管理,加强浮选回收,维护检修好322、323 高频筛,使其正常高效运行,保证其处理能力。其次在保证浓缩机底流泵电流不超限的情况下,适当减小高频筛上旋流器的底流嘴直径,以提高高频筛的入料粒度和减少入料量,保证其脱水效果。再次在不超过357 中煤离心机处理能力的前提下,降低TBS的分选密度或者降低重介系统的分选密度以增加702皮带的上量。其次检修维护好357中煤离心机,保证其正常运行,确保702皮带上物料的水分。然后在原煤有泥化现象,浮选回收受到严重影响时,TBS分选系统应开两个系统,并适当加大504 旋流器的底流嘴直径。使末煤大量用TBS分选,减轻浮选压力,从而降低703上量。最后在尾煤回收流程中,增加末煤离心机以降低703皮带的产品水分。

1.2 系统升级方案确定及采取的相关措施

在系统中增加三台高频筛,用三台煤泥离心机取代三台沉降离心机,提高中煤脱水系统的处理能力,降低中煤水分,保证生产系统的正常运行。对原有工艺进行技术改造,采用的工艺流程:浮选尾矿经浓缩机(601、602)澄清后,底流由煤泥泵(605~608),打入浓缩旋流器再进三台高频筛+末煤离心机的工艺,末煤离心机处理高频筛筛上物,进一步降低筛上物水分,取代浮选尾矿经浓缩机(601、602)澄清后,底流由煤泥泵(605~608),打入浓缩旋流器再进三台高频筛+沉降离心机的工艺,沉降离心机处理高频筛筛下物。除此之外,为了进一步降低中煤水分,还采取了如下措施:

(1)加强浮选操作管理,加强浮选回收,维护检修好322、323高频筛,使其正常高效运行,保证其处理能力。

(2)在保证浓缩机底流泵电流不超限的情况下,适当减小高频筛上旋流器的底流嘴直径,以提高高频筛的入料粒度和减少入料量,保证其脱水效果。

(3)在不超过357 中煤离心机处理能力的前提下,降低TBS的分选密度或者降低重介系统的分选密度以增加702皮带的上量。

(4)检修维护好357中煤离心机,保证其正常运行,确保702皮带上物料的水分。

(5)在原煤有泥化现象,浮选回收受到严重影响时,TBS分选系统应开两个系统,并适当加大504旋流器的底流嘴直径,使末煤大量用TBS分选,减轻浮选压力,从而降低703上量。

(6)在尾煤回收流程中,增加末煤离心机以降低703皮带的产品水分。

2 系统升级改造前中煤产品水分分析

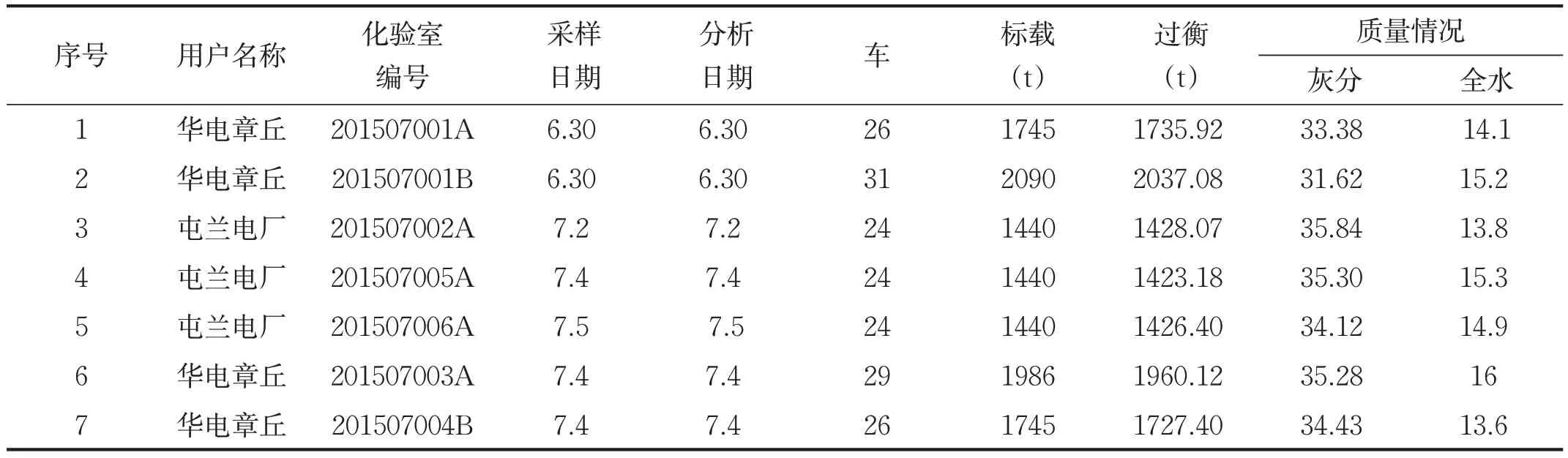

表1为系统升级前中煤产品水分。表中结果显示,系统升级前中煤产品的水分达到了14.7%。中煤产品主要是703皮带和702皮带上产品混合物,由上述两者的702皮带和703皮带上产品的产量和水分决定,中煤产品最终的销售水分如下公式:

表1 系统升级前中煤产品水分(来自2015年6~7月商品煤部分台帐)

Mt=(m1×Mt1+m2×Mt2)/(m1+m2)

所以中煤最终产品水分有以下因素决定。

(1)703皮带的产品是浮选尾矿和中矸磁选尾矿的混合物,经过旋流器浓缩的底流用322、323高频筛的脱水的产品,水分较高一般在20%~23%。

(2)702 皮带的产品是重介系统中间产物和TBS分选机的底流混合物,经过357中煤离心机脱水后的产品。水分较低一般在5%~6%。

(3)在原煤性质正常的情况下(没有泥化现象或者氧化现象时),浮选机的操作管理不好,回收不完全,就会导致浮选尾矿浓度较大。原煤小于0.5mm的煤泥中高灰物质含量较大时,导致中矸磁选尾矿的浓度较大,将加大322、323高频筛的入料浓度,703皮带的产品的产量较大,影响中煤最终的水分偏高。

(4)在原煤性质有泥化现象时,严重影响浮选机的回收,浮选尾矿浓度急剧升高,将超过322、323 高频筛的入料浓度,入料量将超过322、323 高频筛的处理量,严重影响高频筛的脱水,出现跑水现象,703 皮带的产品的水分和产量较大,使得中煤最终的水分偏高。

(5)原煤中末煤含量较大时,影响中煤脱介筛316的脱水、脱介效果,导致316 脱介筛出现跑水、跑介现象,筛上物与TBS尾矿混合后,在经过357中煤离心机脱水时,出现糊筛网现象,影响离心机脱水,导致702皮带产品水分偏高。

(6)原煤有泥化现象,在生产停车后,进行尾煤泥回收时,由于回收循环的原因,使得高频筛入料的细粒泥化煤含量较高,严重影响高频筛脱水,出现跑水现象,703皮带的产品的水分较高。

综上所述决定中煤产品水分较高的本质是703 皮带的中煤水分较高。

3 系统升级改造及中煤产品水分

表2为系统升级后中煤产品水分。表中结果显示,中煤产品的水分从系统升级前的14.7%下降到了11.35%,外运中煤水分在技改后明显下降。为了降低中煤水水分,本研究在系统中增加三台高频筛,用三台煤泥离心机取代三台沉降离心机,提高中煤脱水系统的处理能力,降低中煤水分,保证生产系统的正常运行。对原有工艺进行技术改造,采用的工艺流程:浮选尾矿经浓缩机(601、602)澄清后,底流由煤泥泵(605~608),打入浓缩旋流器再进三台高频筛+末煤离心机的工艺,取代浮选尾矿经浓缩机(601、602)澄清后,底流由煤泥泵(605~608),打入浓缩旋流器再进三台高频筛+沉降离心机的工艺。中煤水分是由702皮带和703皮带上产品综合决定的,工艺的升级改造能够达到调节两条皮带物料量的比例和控制各自产品的水分的目的,从而控制中煤最终水分。下面对离心脱水的效果进行了进一步的分析。

表2 系统升级后中煤产品水分(来自2016年4月商品煤部分台帐)

通过对425中煤离心机脱水效果检查及试验结果,可以看出此设备脱水效率不高,只有48.6%,但是产品的外在水分为12.0%,能够满足中煤水分指标要求。730皮带装仓中煤产品水分在15%以下,洗水浓度达到正常指标要求。425离心机小筛分实验中,通过对高频筛和煤泥离心机中煤泥离心机单机试验,结果表明,细粒高灰物料在离心机脱水后的中煤产品中明显减少,说明这种工艺能应对实际生产过程中煤质变化(原煤中含有泥化现象)、末煤量大等情况,并能保证中煤产品的灰分和降低中煤产品的水分。

4 经济和社会效益分析

通过降低中煤水分,研究实现了如下经济和社会效益:①由于水分降低,将减少外运费用300万/年。②减低劳动强度,减少30 个工作日,减少劳动费用支出50 万/年。③降低了703 皮带和707 刮板机的磨损,延长使用周期,间接降低配件成本投入70万/年。④提高中煤脱水系统的处理能力,避免了尾煤浓缩池浓度高而停车回收的现象。⑤降低了尾煤回收时间,节约了电耗。⑥保证了煤泥水的洗水浓度。

5 结论

为了降低中煤水水分,通过高频筛和离心机联合工艺流程对浮选尾煤和中矸磁选尾矿处理,降低中煤产品水分:在系统中增加三台高频筛,用三台煤泥离心机取代三台沉降离心机,提高中煤脱水系统的处理能力,降低中煤水分,保证生产系统的正常运行。对原有工艺进行技术改造,采用的工艺流程:浮选尾矿经浓缩机(601、602)澄清后,底流由煤泥泵(605~608),打入浓缩旋流器再进三台高频筛+末煤离心机的工艺,取代浮选尾矿经浓缩机(601、602)澄清后,底流由煤泥泵(605~608),打入浓缩旋流器再进三台高频筛+沉降离心机的工艺。经过技术改造后,西曲选煤厂就中煤技术指标取得:①提高了中煤脱水系统的处理能力,保证了中煤水分,保证703皮带的中煤水分在15%以下,洗水浓度达到正常指标要求;②外运中煤水分在技改后明显下降。通过提高中煤脱水系统的处理能力,避免了尾煤浓缩池浓度高而停车回收的现象,同时降低了尾煤回收时间,节约了电耗,增加中煤产率,提高经济效率,并且保证了中煤外运畅通,降低了产品外运的费用。