MJ-001井超短半径侧钻水平井优化设计

2023-03-29孙义春

孙义春

(大庆钻探工程公司钻井二公司,黑龙江 大庆 163000)

1 技术现状

1.1 超短半径水平井原理及特点

利用特殊的导向工具和造斜装置,侧钻出一个或多个水平井眼,其曲率半径比常规水平井的曲率半径更短,采用该项技术能高效快速地进行老井改造,大幅提高油井产量和提高采收率。与常规水平井相比,超短半径水平井具有靶前距短,不损失油层,新井、老井都可应用,一口井中可钻多个分支,挖潜程度高,施工时间短,费用低等突出特点,具有可定向、改造位置和程度可控的优势。但该项技术需要非常规的井下工具、设备和完井方式,技术要求高、施工难度大;水平段距离短;对操作人员的设备控制能力要求高。

1.2 超短半径水平井国内外技术现状

超短半径水平井技术在国内试验已有20 多年,但由于基本上都采取地面转盘驱动提供旋转动力,扭力损失大,水平钻进距离只有几十米,且没有随钻监测手段,不能实现井眼轨迹的跟踪调整,一直未能发挥技术优势。

国外老井超短半径水平井钻井技术始于20 世纪70 年代末,80 年代中期投入工业试验,80 年代末期形成“超短半径水平井系统”,进入商业应用。在美国和加拿大等地已完成几千口超短半径水平井钻井施工,单个垂直井中所钻层位最多达5个,每个层位钻入的辐射状水平井眼最多达20 个,实现了在多个层位钻多个辐射状超短半径水平井井眼技术。

目前,如何增加超短半径水平井水平段长度及监测井眼轨迹是超短半径水平井目前亟待解决的问题。

2 基本情况

2.1 地质情况

储层为白垩系下白垩统泉三、四段地层的扶一、二、三组,储层埋深平均1540m,岩石类型为细粉砂岩,砂体类型主要为分流河道,砂体以片状和条带状发育为主,宽度为600~2000m,单井平均砂岩厚度29.7m,平均有效厚度13.5m,平均孔隙度12.7%,平均渗透率4.87mD,裂缝发育,裂缝密度0.054条/cm,属低孔特低渗透裂缝性储层,该井侧钻油层厚度5.0m。

2.2 老井概况

MJ-001 井于2012 年4 月完钻,完钻井身1747m,最大井斜角30.25°,方位角128.39°。2012 年7 月水井投产,位于M503 区块,渗吸井区,射开砂岩厚度31.7m,有效厚度23.9m;2017年7月压裂后转抽油机生产,转前累积注水2.55×104m3,转后初期日产液2.9t,日产油0.9t,含水68.2%,实施本方案前日产液0.9t,日产油0.6t,含水38.0%,累产油0.074×104t。

3 设计难点

(1)受老井井眼条件、开窗位置、选层位置、靶前距、造斜能力等问题限制,大大增加了井眼轨道设计的难度;

(2)超短半径完井管串下入困难,影响后期开采;

(3)井壁剥落与有固相钻井液体系影响螺杆寿命的双重矛盾;

(4)小曲率半径、高造斜率定向控制难度大。

4 工程设计

4.1 井眼轨道设计

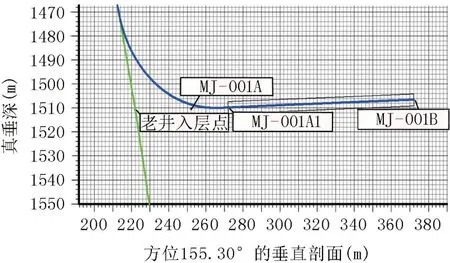

结合套管接箍位置、射孔井段、固井质量、造斜工具等情况,选择合适的开窗位置在1522m 处,开窗后,采用带有软着陆段的双增剖面设计,利用软着陆段可以克服由螺杆造斜率和着陆点垂深带来的不确定性,确保轨迹平稳入靶。MJ-001 井超短半径侧钻井眼轨道设计数据见表1,COMPASS 软件以井口坐标建井,表1中靶点A的水平位移是相对井口的距离;轨道垂直投影剖面示意图见图1;水平投影剖面示意图见图2。

表1 MJ-001井超短半径侧钻井眼轨道设计数据

图1 井眼轨道垂直投影剖面示意图

图2 井眼轨道水平投影剖面示意图

4.2 完井管串设计

对于超短半径水平井来说,难点之一就是完井管串下入困难,国外公司也尝试柔性筛管、割缝筛管等多种完井管串,但仍有大部分井下筛管困难,为此特殊设计了T 型限位槽割缝筛管,均布有横向和纵向割缝。当正向时可以弯曲,弯曲转弯半径为9m,能够满足超短半径井高造斜井段下入要求;当反向时不可弯曲,管体上的T 型筋接触割缝产生拉力,保证反向时筛管处于平直状态。

因此,推荐采用T型限位槽割缝筛管完井方式,完井筛管管串上面连接遇油遇水膨胀封隔器,封隔器上面连接一个丢手。钻杆连接在丢手上,将丢手、封隔器、筛管管串下入到造斜段上方井段预定位置,然后丢手与钻杆脱开。封隔器上的橡胶遇油遇水后胀开贴在5-1/2″套管内壁上,起到悬挂与密封的作用,详细完井管串见表2。

表2 完井管串程序

4.3 钻井液设计

优化低固相KCl钻井液设计,降低KCl含量,增加缓释剂,降低对螺杆的腐蚀性,相对于国外公司采用的无固相大分子聚合物钻井液,井壁稳定性更好,具有良好的润滑性、抑制性、流变性和携屑能力,满足现场要求,侧钻井眼钻井液性能见表3。

表3 钻井液性能

4.4 钻具组合设计

高造斜率井段钻具处于弯曲状态传压传扭和旋转,常规钻杆无法满足,为此采用了特制的钛合金钻杆,具有较高的力学性能,屈服强度更大,造斜和水平段全采用钛合金钻杆,满足了超短半径井的柔性和强度要求,并有效保证现场施工安全,同时,配备了无牙痕液压钳,有效保护了钛合金钻杆接头,满足40m转弯半径的钻井要求。同时,采用小尺寸高造斜率的双弯螺杆,实现了48°/30m造斜率要求。

造斜段钻具组合:∅114.3mmPDC 钻头+2-7/8″[∅73mm×(1°+3°)]双弯角螺杆+座键接头+2-1/2″钛合金钻杆(MWD)+2-3/8″钛合金钻杆(4 根)+变扣接头(NC31 母×NC26 公)+陀螺定位接头+2-7/8″钻杆(到井口)。

水平段钻具组合:(∅98.4mm 或∅114.3mm)PDC钻头(公扣)+3-1/2″(∅88.9mm×1.5°)单弯螺杆+座键接头+2-1/2″钛合金钻杆(MWD)+2-3/8″钛合金钻杆(18 根)+变扣接头(NC31 母×NC26 公)+2-7/8″钻杆(到井口)。

4.5 钻头设计

采用特殊设计的小尺寸PDC 钻头,速度快、寿命高、安全可靠。小曲率半径下,钻具下入困难,尤其是配合双弯螺杆下入更为困难,为此进一步优化设计短刀翼小尺寸PDC 钻头,相对常规钻头冠部高度缩短50%,保证下入能力;内锥75°的双圆弧冠部曲线,冠顶较平坦,有利于定向造斜,刀翼楔形设计、刀翼各部位圆滑过渡;无活动件,安全性更好,钻头出井基本完好,满足定向和水平段钻井要求,表4为侧钻井眼钻头设计及钻井参数。

表4 钻头设计

5 应用效果

5.1 施工情况

MJ-001 井,完钻斜深1733.00m/垂深1520.35m,靶前位移44.82m,水平段长133m,最大全角变化率44.17°/30m,砂岩钻遇率100.00%,含油砂岩钻遇率100.00%,施工周期14d,造斜段机械钻速1.52m/h,水平段机械钻速2.29m/h。本井未出现方案设计原因导致的工程、质量事故及井控风险;设计符合率90%以上;取得了开窗目前最快纪录7.5h 以及螺杆使用寿命最长纪录65h;实现了完井管柱全井下入,可配合采油厂压裂要求;通过超短半径+缝网压裂,达到了增油的效果。

5.2 经济效益

从日产油量来看,MJ-001 井原日产油0.6t,实施超短半径工艺措施后平均日产油6.56t,截止目前,投产118.87d,累计产油已达780.29t,含水47.64%,日产油量提高了16.93倍。

从投入产出比来看,按同类新井递减规律计算,年递减按12%计算,十年平均单井累计增油14396t,原油价格按2520 元/t(50 美元/桶),实施成本为215 万元/口,投入产出比为1∶16.87,经济效益显著。

5.3 社会效益

大庆油田开发后期老井产量递减,剩余储量开采难度大,MJ-001 井超短半径侧钻水平井的顺利实施,不仅将老井日产油量提高了16倍以上,而且初步形成了水平段可达120m 以上的超短半径水平井钻完井综合配套技术,为油田老井挖潜增油提供了新的技术手段,具有广阔的应用前景和经济效益。

6 结论

(1)MJ-001井的成功开采,验证了超短半径侧钻水平井技术是开采老井未动用储层及厚油层顶部剩余油的有效手段和途径[6];

(2)轨道设计时,采用带有软着陆段的双增剖面设计,利用软着陆段可以克服由螺杆造斜率和着陆点垂深带来的不确定性,确保轨迹平稳入靶;

(3)对于低渗透地层,采取超短半径侧钻+压裂结合的方式,能够有效提高储层动用程度,对后续该类井实施具有指导意义;

(4)受断层影响构造变化相对较大,地层倾角不稳定,并且断层附近的井比较少,预测地层倾角精度不高。水平段井眼轨迹控制难度增加,影响目的层砂岩钻遇率;

(5)侧钻的老井一般都是含水特别高、井筒附近采出程度很大的井,井筒附近油层含水高,着陆位移太小容易出现高含水现象,建议着陆位移在40~60m 之间。如果着陆位移过小,曲率会很大,给油井的后期使用维护如冲砂、通径等带来较大的困难。