基于GA-SVR 的薄壁叶片辅助支撑布局优化方法

2023-03-28郑志阳张阳张钊吴宝海张莹

郑志阳,张阳,张钊,吴宝海,*,张莹

1.西北工业大学 航空发动机高性能制造工信部重点实验室,西安 710072

2.西北工业大学 航空发动机先进制造技术教育部工程研究中心,西安 710072

叶片作为航空发动机的核心零部件,其加工质量与加工精度直接影响航空发动机的气动性能和服役寿命。数控铣削作为一种高精度、高效率的加工方式,广泛应用于航空发动机中压气机叶片的精密成形。然而,作为一种典型的复杂曲面薄壁件,在铣削加工过程中叶片很容易受切削力的影响发生“让刀”,也即弹性变形。这使得铣削过程中刀具的实际切削位置相对理论切削位置出现偏离,导致叶片的加工精度不达标,从而影响发动机服役性能[1]。因此,研究如何抑制压气机叶片在加工过程中产生的弹性变形,对于保证其加工精度,提高发动机性能具有重要意义。

控制薄壁件加工弹性变形的前提是实现对变形的预测,这也一直是众多学者的研究热点。曹玉杰[2]基于加工变形柔性迭代算法建立了复杂曲面薄壁件的五轴铣削加工变形预测方法。黄泽华等[3-4]在考虑铣削力与弹性变形耦合效应的基础上,忽略铣削过程中材料去除对叶片加工刚度的影响,建立了薄壁叶片点铣加工弹性变形的迭代计算格式。Li 等[5]基于CWE 模型计算切削力并将其离散到整个刀齿啮合区域,然后采用有限元法建立了让刀导致的薄壁叶片五轴侧铣加工型面误差预测方法,同时在仿真过程中采用了结构刚度修正法避免弹性变形导致的网格重绘。

薄壁件加工弹性变形的控制方法主要有加工刀轨补偿[6-7],切削参数优化[8],装夹布局优化[9-10]等方法。其中,合理的装夹布局方案不仅可以保证工件的定位准确度,而且能够增强工件的加工刚度及切削稳定性。为了综合控制大型薄壁件自重导致的变形以及装配公差,有学者通过有限元法计算不同装夹布局下的工件变形,并基于花授粉算法[11]、社会辐射算法[12]等对装夹布局进行优化。近年来,为了避免迭代优化过程中大量的有限元计算,提高装夹布局优化效率,缩短夹具设计周期,代理模型成为新的研究趋势。该方法首先通过构建装夹参数与布局优劣评价指标的样本集合,其中布局优劣评价指标一般是工件的最大变形、平均变形、整体应变能等,而评价指标的数据来源可以是有限元仿真,也可以是生产现场数据[13]、然后通过神经网络[14-15]、支持向量机回归[16],Kriging 模型[17]等方法训练样本数据集,获得装夹参数与评价指标之间的代理模型;最后在布局优化过程中采用代理模型替代有限元法计算评价指标,实现装夹布局的快速优化。

此外,在薄壁件的加工过程中施加辅助支撑,如镜像铣、橡皮泥、磁流变材料[18]等也是可行的加工变形控制方式。基于镜像铣的概念,弹簧阻尼器[19]与气射流[20]也被用于薄壁件的切削加工辅助支撑,通过与刀具做镜像运动为工件提供阻尼,进而降低加工振动与变形并提高工件表面质量,但镜像类辅助支撑一般只能用于薄板类零件的加工。针对精锻叶片榫根的精加工,Wu 等[21]以Peek-GF30 材料作为支撑头设计了自适应四点辅助支撑夹具,有效降低了叶片榫根精铣过程中叶身支撑部位的应力集中与装夹变形。Wang 等[22]设计了一种与机床协同控制的四点装夹支撑平台,在加工过程中对处于悬臂状态的叶片榫根进行支撑并且能够自动避让刀具。针对薄壁框型件的铣削加工,Zeng 等[23]通过多点辅助支撑抑制薄壁件的加工振动,并对辅助支撑的布局和数目进行了同步优化。然而,针对薄壁叶片的叶身型面铣削加工辅助支撑,目前还缺少相应的研究。

针对薄壁叶片的加工弹性变形问题,设计了四自由度回转辅助支撑机构增加叶片的加工刚度,并提出了一种基于GA-SVR 的薄壁叶片辅助支撑布局优化方法。第1 节建立了综合考虑材料去除以及铣削力与弹性变形耦合效应的叶片铣削加工有限元仿真预测模型;第2 节基于拉丁超立方设计和有限元仿真模型生成样本集,再以支持向量机回归训练样本集,获得评价指标的代理预测模型;第3 节采用精英策略遗传算法对薄壁叶片的辅助支撑布局进行优化;第4 节进行薄壁叶片铣削加工及三坐标测量实验,验证本文方法的有效性;第5 节得出结论。

1 薄壁叶片辅助支撑铣削有限元仿真建模

叶片型面特征复杂,并且其加工刚度随着铣削过程中的材料去除而不断下降,同时加工弹性变形与切削力之间呈现出很强的非线性耦合关系,这导致很难通过解析的方法实现叶片加工弹性变形的准确预测。因此,在综合考虑材料去除以及铣削力与弹性变形耦合效应的基础上,采用有限元法预测薄壁叶片的加工弹性变形。

1.1 考虑材料去除的叶片铣削仿真建模

1.1.1 叶片模型前处理

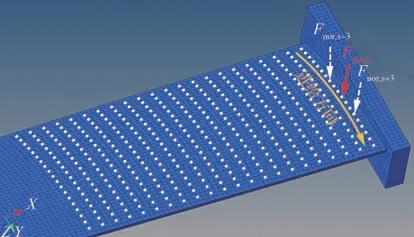

以航空发动机的压气机叶片为研究对象,模型如图1 所示,材料为TC4 钛合金。

图1 叶片几何模型Fig. 1 Geometric model of blade

1) 叶片网格划分

在精加工过程中,叶片毛坯余量所剩无几,叶片的刚度随着材料的逐步去除而不断下降。为了模拟叶片切削过程中的材料去除,在Hypermesh 软件中为叶身型面的余量层单独划分网格,整个叶片模型总计131 360 个单元。

2) 边界条件的施加

大型叶片在铣削过程中通常采用榫根固定,叶尖处施加顶尖约束的装夹形式。为了增强叶片弱刚性区域的加工刚度,为叶片额外增加杆状物理辅助支撑。因此,在仿真过程中需要依次限制榫根节点所有的自由度,叶尖处的平动自由度以及辅助支撑处的法向自由度。

1.1.2 切削载荷的确定及施加

当铣削力的波形频率远离机床固有频率时,工件的弹性变形主要源于平均铣削力引起的静态变形[24]。而且在切削过程中节点切平面内的切削分力主要参与切削,法矢方向的切削分力主要导致弹性变形。如图2 所示,进行准静态切削仿真,通过在一系列离散的刀轨节点上按照切削顺序依次施加法向切削载荷来模拟动态的切削过程,计算当前切削位置的弹性变形,图中Fnor,s表示第s个离散刀轨节点的法向切削载荷。

图2 离散的切削刀轨Fig. 2 Discrete machining tool path

1) 切削力方向

采用ANSYS 软件进行仿真求解,但ANSYS软件无法直接沿任意矢量施加载荷。为了方便求解过程中切削载荷的施加,以及后处理阶段中节点法向弹性变形的获取,如图3 所示,在前处理阶段通过APDL 命令流依次将所有叶身型面节点坐标系的z轴旋转至各自法矢方向,利用旋转矩阵变换可得节点坐标系的旋转角分别为

图3 节点坐标系旋转Fig. 3 Rotation of node coordinate system

式中:ns=(is,js,ks)为第s个节点处的曲面法矢;θs为绕x轴的旋转角;βs为绕y'轴的旋转角。

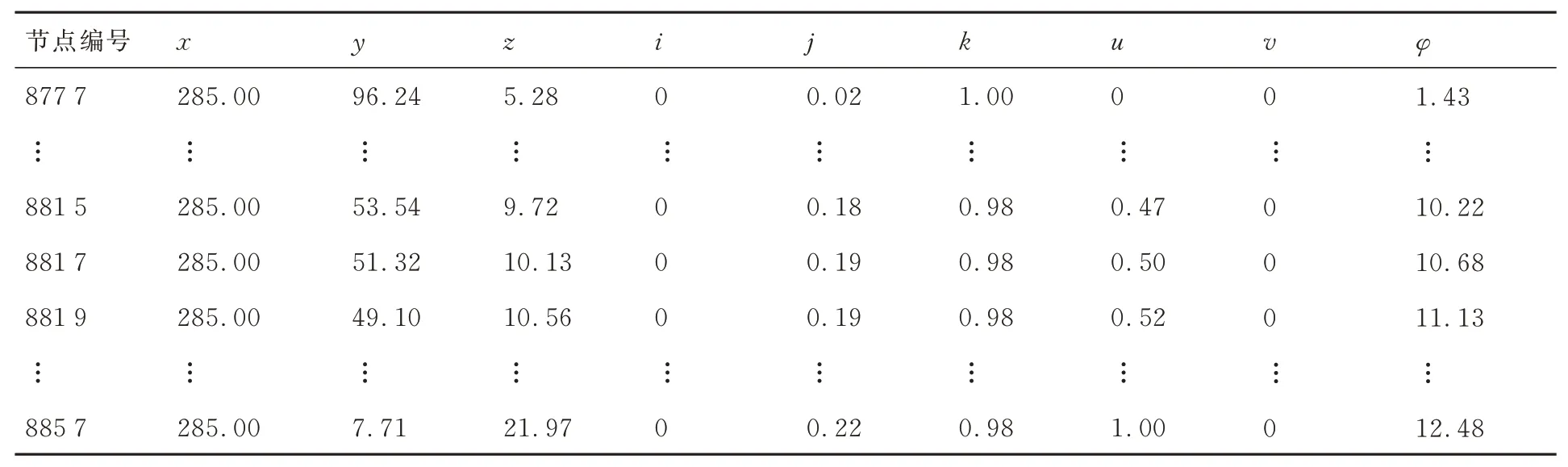

节点的法矢(i, j, k)通过UG 二次开发获取,为便于后续叶身变形规律的分析,同时提取了节点在叶身型面上的等参数化坐标(u, v)。其中,第一条离散切削刀轨的节点信息如表1 所示。

表1 节点信息Table 1 Node information

2) 切削力大小

叶片通常采用五轴点铣进行加工,在铣削过程中时变的刀轴倾角势必引起刀具和工件之间切削条件的变化。因此,在传统经验公式模型的基础上,针对薄壁叶片的点铣加工刀位特点,引入刀轴倾角这一影响因素,建立了五因素经验公式,并通过正交试验设计以及多元线性回归[3],标定了球头刀的五轴切削力经验公式为

式中:Fx、Fy、Fz分别为切削力在x、y、z方向上的切削分力;ap为切削深度;ae为切削宽度;vc为切削速度;fz为每齿进给;φ为刀轴倾角。

如图3 所示,通过获取的节点法矢信息可以确定每个切削位置的刀轴倾角,将切削参数与刀轴倾角代入式(2)可计算得到每个节点位置的理论切削力。进一步地,将每个节点的理论切削力沿节点处曲面法矢方向投影,可获得当前位置的法向切削力,并以此作为有限元仿真的切削载荷。法向切削力的计算公式为

式 中:Fx,s、Fy,s、Fz,s分别为第s个节点在x、 y、 z方向的切削分力。

1.1.3 材料去除效应仿真

通过ANSYS 软件提供的单元生死法将余量层网格单元按照切削顺序依次杀死来模拟切削过程中的材料去除,单元生死法无需将待“杀死”的单元从模型中直接删除,而是对该单元的质量和刚度矩阵进行缩减:

式中:K0为待去除材料的初始单元刚度矩阵;Kd为材料去除后的单元刚度矩阵;ω=10-6为刚度缩减因子。

1.2 铣削力与弹性变形的耦合迭代格式

薄壁叶片在切削力的作用下发生的弹性变形使得实际切削深度小于名义切削深度,如图4 所示,这导致实际的切削力小于按照名义切削深度计算得到的初始理论切削力。这也意味着铣削力与弹性变形之间是互相耦合的关系。传统的薄壁件铣削加工弹性变形预测方法直接使用名义切削深度计算理论铣削力,并且仅通过一次有限元仿真计算叶片的加工弹性变形,完全忽略切削力与弹性变形之间的耦合效应,导致预测精度不高。

图4 铣削力与弹性变形的耦合效应Fig. 4 Coupling effect between milling force and deflection error

为了更准确的预测叶片的加工弹性变形,建立铣削力与弹性变形的耦合迭代格式,如式(5)所示,以每次仿真计算得到的加工弹性变形修正理论切削深度,重新进行切削力的计算,这样多次反复耦合迭代直至收敛,获得最终的加工弹性变形预测值。

式 中:h=1,2,…,n;a0p,s和ahp,s分别为第s个节点的理论切削深度和经过h次迭代后的切削深度;δhs为第s个节点在h-1 次迭代后经有限元计算得到的法向弹性变形;Fh-1s为第s个节点在h-1 次迭代时的切削力:

此外,弹性变形导致的材料去除不充分使得预先划分好的余量单元在真实切削过程中只有部分体积被去除。因此,为了避免繁琐的网格重绘工作,提高计算效率,如图5 所示,通过“不完全”杀死待去除单元来模拟材料的不充分去除。如式(7)所示,这种单元的“不完全”杀死是通过在仿真过程中修正当前被切除网格单元的刚度矩阵实现的,修正系数为迭代过程中该单元上次计算所得变形值与其初始厚度的比值。

图5 考虑变形的材料去除效应修正Fig. 5 Modification of material removal effect considering deflection error

式中:Kt0和Kth分别为第t个单元的初始刚度矩阵和经过h次迭代后的刚度矩阵;ωht为第t个单元在第h次迭代时的刚度修正因子;δth为h次迭代后第t个单元的弹性变形值,此处取该单元最近节点的变形值;a0p,t为第t个单元的理论切削深度。

以叶盆型面上某一个节点为例,对其加工弹性变形进行耦合迭代运算,直至前后两次迭代所得变形的变化率小于设置的收敛精度,该节点在迭代7 次以后收敛,迭代过程如图6 所示。

图6 节点变形迭代过程Fig. 6 Iterative process of node deformation

1.3 叶片加工弹性变形迭代预测算法

综合考虑叶片精铣过程中的材料去除及铣削力与弹性变形之间的耦合效应,联合ANSYS与MATLAB 软件设计了薄壁叶片铣削加工弹性变形迭代预测算法如图7 所示,其步骤如下:

图7 叶片加工弹性变形预测流程图Fig. 7 Prediction flow chart of blade deflection error

步骤1依据铣削力经验式(2),按照切削顺序求解出每个节点的初始法向切削力,然后在ANSYS 软件的APDL 脚本程序中增加相应布局下的辅助支撑位置约束。

步骤2APDL 程序读取上次迭代求解得到的节点法向切削力,再由MATLAB 调用ANSYS 后台执行该APDL 脚本程序,求解所有离散刀轨节点的弹性变形值并且输出。

步骤3将获得的所有节点弹性变形值代入式(5),更新各个节点处的切削深度,再通过式(6)更新计算每个节点的法向切削力。

步骤4按照式(7)根据当前节点变形值计算刚度修正因子,然后通过APDL 程序修正叶身待去除单元的刚度矩阵。

步骤5开始铣削力与弹性变形的耦合迭代循环运算,将更新的法向切削力导入APDL 程序中,计算下一代每个节点的弹性变形量。

步骤6对比各个节点前后两次弹性变形量的变化率是否小于设定的精度e,若收敛则输出当前所有节点的弹性变形量,得到叶片整体的弹性变形分布。

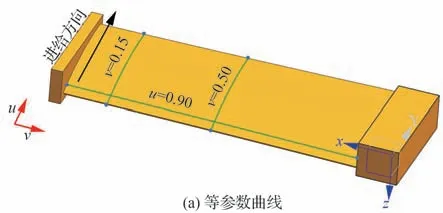

1.4 叶片加工弹性变形规律

定义叶身前缘到后缘为u方向,也即弦向,叶尖到叶根为v方向,也即展向。以等参数坐标为基准,绘制由加工弹性变形迭代预测算法得到的叶身型面加工弹性变形分布,如图8 所示。

图8 叶身型面加工弹性变形分布Fig. 8 Distribution of blade profile machine deflection error

分析叶身型面的加工弹性变形规律:

1) 叶身铣削加工弹性变形整体呈现马鞍形,沿u向先减小后增大,沿v向先增大后减小,其原因在于:叶身弦向中部区域仅发生弯曲变形,而前后缘在切削力的作用下同时发生弯曲和扭转变形;叶身展向中部则是由于无约束刚性差,使得其加工弹性变形大于叶尖和叶根。

2) 直接预测法得到的加工弹性变形明显大于迭代预测所得,其原因在于:直接预测法忽略了切削力与弹性变形之间的耦合效应,其计算结果仅相当于迭代预测法的初代计算值。

3) 在叶身中部v=0.5 截面处施加两点辅助支撑后,叶盆与叶背曲面的加工弹性变形得到显著抑制,而且均匀程度也得到明显提升,这表明为叶片增加加工辅助支撑是有效的。

2 基于SVR 的加工弹性变形代理预测模型

尽管第1 节建立的有限元模型能够较好的预测薄壁叶片的整体加工弹性变形,但单纯的有限元法不利于后续辅助支撑布局优化过程中大量的加工弹性变形计算。而基于SVR 的代理预测模型则有效解决了优化过程中目标变形特征的快速计算问题。

2.1 基于OLHD 的辅助支撑布局设计

叶片的加工弹性变形量随不同的辅助支撑布局而改变,而辅助支撑的数目和位置是布局方案的两个关键参数。为了保证通过抽样生成的支撑位置能够定位在叶身型面上,通过等参数化坐标确定辅助支撑在叶身曲面上的位置。因此,辅助支撑布局优化的设计变量可表示为

式中:xi为第i种辅助支撑布局方案;m为支撑点数目;xij=(uij,vij)为第i种布局方案的第j个支撑点的等参数化坐标,其中,uij、vij∈[0,1]。

现有的研究成果表明,同一叶片截面上施加的辅助支撑超过两点,对于加工弹性变形的抑制效果提升非常微弱,而多截面支撑则会显著降低加工效率[25]。因此,为了提高加工效率并且避免多点杆状辅助支撑对加工过程产生过多干涉,仅对加工过程中的薄壁叶片设置单截面两点辅助支撑,布局设计变量可写为

式中:由于两个支撑点位于同一叶片截面上,则有vi=vi1=vi2。

为增加样本点在设计空间分布的均匀性,基于最优拉丁超立方设计(Optimal Latin Hypercube Design, OLHD),针对叶盆型面生成不同的辅助支撑布局方案作为初始样本输入。采用有限元仿真计算相应布局方案下叶片的目标变形特征,也即最大加工弹性变形与整体变形均方差作为样本输出。最终,获得100 组样本数据如表2 所示。

为了提高后续叶片加工弹性变形预测模型训练的识别精度,表2 中的样本输出数据在训练前需要进行归一化处理:

表2 叶盆布局方案采样数据集Table 2 Layout scheme sampling data set of blade concave

式中:Δmax和Δmin分别为样本输出数据中的最大值和最小值;Δi为辅助支撑布局xi下叶身型面的最大加工弹性变形Δmax(xi)或整体变形均方差Δsd(xi),yi表示归一化后辅助支撑布局xi下的样本响应值。

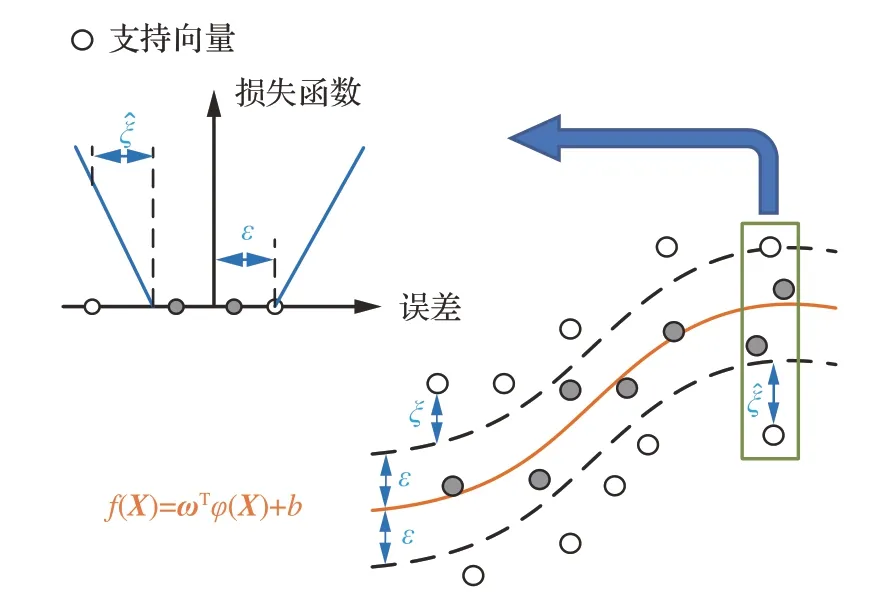

2.2 基于SVR 的代理模型构建方法

支持向量机回归(Support Vector machine Regression, SVR)是 统 计 学 家Vapnik 提 出 的一种新的通用机器学习方法,在解决小样本、非线性问题方面优势显著,并且具有较好的泛化性能[16]。其核心思想是将设计变量映射到高维空间,从而将低维非线性的问题转化为高维空间中的线性回归问题,其建模及求解过程[26]为

1) 给定训练样本集合

式中:xi和yi分别为第i种支撑布局及其变形响应,也即样本输入和输出;n为训练样本数目。

2) 构建回归模型

式中:f(X)为支持向量的回归估计函数;φ(X)为将样本映射到高维特征空间的非线性函数;w和b为待定参数,也是SVR 模型训练的关键。

3) 模型参数求解

如图9 所示,以f(X)为中心,构建一个宽度为2ε的间隔带,并引入ε不敏感损失函数lε:当训练样本点落入此间隔带时,也即回归函数的返回值f(xi)与样本输出值yi的差小于等于ε时,则认为损失为0,也即训练样本可以被正确预测,而落在间隔带之外的样本点也就称之为支持向量。于是SVR 问题可形式化为

图9 SVR 基本原理Fig. 9 Rationale of SVR

引入松弛变量ξi和可将式(14)改写为

式中:L为目标函数;C为正则化常数,也称之为惩罚系数,C越大表示对误差超过ε的样本惩罚越大;ε则规定了SVR 函数的误差限制。

根据结构风险最小化准则求解式(15)可得w和b,为了便于求解,引入拉格朗日函数并将L转化为对偶形式:

式中:K(xi,xj)=φ(xi)Tφ(xj)为核函数;αi、ai为拉格朗日乘子。

求解式(16)可得最优解为

因此,可进一步得出参数w和b为

式中:nsv为支持向量的个数。

于是,将式(18)代入式(12)可得支持向量机的回归函数为

4) 核函数的选取

SVR 通过核函数实现低维空间的非线性数据到高维空间的映射,解决了原始样本空间中线性拟合困难的问题,并且不会增加数据数量。由于高斯径向基核函数(Gaussian Radial Basis kernel Function, RBF)超参数少、精度高,具有很好的逼近特性,因此,选取RBF 构建SVR 的核函数:

式中:γ=1 2σ2,也即RBF 的幅宽;γ越大则高斯分布又瘦又长,容易过拟合;γ越小则高斯分布又矮又胖,平滑效应太大,无法在训练集上得到较高的准确率,容易欠拟合。

2.3 基于GS-CV 的SVR 超参数优化

(C,γ)是SVR 模型训练过程中的两个关键超参数,其选择没有一定的先验知识,本文数据集规模较小,为了充分利用有限数据获得更高的预测精度,结合网格搜索(Grid-Search)和交叉验证(Cross-Validation)进行了SVR 模型的超参数寻优,确定了最佳的超参数组合,具体优化步骤如下:

步骤1确定超参数(C,γ)的取值范围。常用的取值范围为[2-10,210]。

步骤2超参数网格化处理。由于参数范围跨度较大,对超参数取值范围以2 为底取对数可得(log2C,log2λ)∈[-10,10],以0.25 为间隔进行交叉取值,总计可得种81×81=6 561种超参数组合。

步骤3K折交叉验证。从100 组样本数据中取80 份作为训练数据集,20 份作为测试数据集。令K=5,再将训练数据集均分为5 份,每份数据轮流作为验证集,评价通过剩余4 份数据训练得到的模型优劣,最后以均方预测误差最小的超参数作为交叉验证中的最优超参数。

步骤4超参数组合网格搜索。选取下一组超参数组合重复步骤3,直至找到均方误差最小的超参数组合,作为当前样本集合下的最优SVR 模型超参数。当模型训练过程中出现不同的参数组合(C,γ)对应相同的交叉验证精度时,一般选择C更小的一组参数,以便于提高模型的泛化能力。

经GS-CV 优化后,分别获得了叶盆最大加工弹性变形与整体变形均方差训练模型的最佳超参数如表3 所示。

表3 最佳超参数组合Table 3 Optimal hyperparameter combination

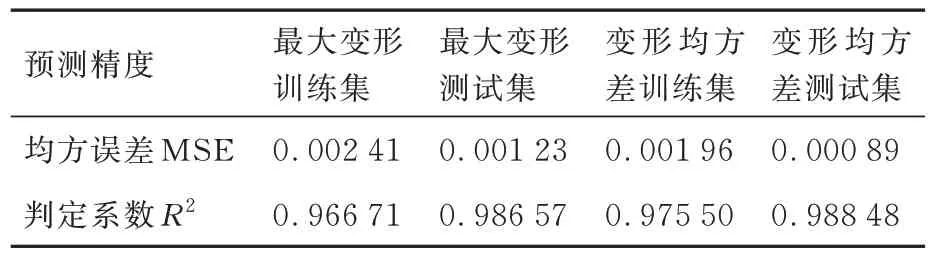

2.4 SVR 代理预测模型精度评估

以叶盆为例,对其最大加工弹性变形和整体变形均方差两个特征进行预测性能的评估,二者在训练集和测试集的预测精度评价如表4 所示,其中均方误差MSE 均接近于0,判定系数R2均接近于1。另外,从 图10 中可以发现最大变形预测模型在测试集上的预测值和样本值极为接近,这表明本文训练的薄壁叶片加工弹性变形代理预测模型的预测性能非常优越。

表4 模型精度评价Table 4 Evaluation of model accuracy

图10 测试集的模型预测结果Fig. 10 Model prediction results on test set

3 基于E-GA 的辅助支撑布局优化方法

通过两点杆状辅助支撑来控制叶片在加工过程中由于弹性变形导致的加工误差,合理的辅助支撑布局能够最大程度地减小叶片的加工弹性变形。然而,生产现场大多凭借经验确定辅助支撑位置,很难获得最优的布局方案。因此,叶片辅助支撑的布局优化对于减小加工弹性变形、提高叶片加工精度具有重要意义。

3.1 辅助支撑布局优化建模

为了控制叶片的最大加工误差,同时提高叶身加工误差的均匀度,以薄壁叶片的最大加工弹性变形与整体变形均方差两个特征最小为优化目标,建立两点辅助支撑布局优化模型:

式中:Δj(xi)为叶身型面上第j个节点的变形值;为叶身型面上所有节点变形的平均值;分别为支撑杆与型面的切向与法向接触力;X为装夹设计可行域;μ为摩擦系数。

最大弹性变形与整体变形均方差2 个目标变形特征采用SVR 代理模型取代有限元法进行优化时目标函数的计算:

式中:fmax(xi)和fsd(xi)分别为通过SVR 代理模型预测的叶片在辅助支撑布局xi下的最大加工弹性变形和整体弹性变形均方差。

由于最小化叶身的最大弹性变形相应地会降低叶身整体变形的均方差,提高叶身变形的均匀程度。因此,为了降低优化目标的冗余,对叶身最大加工弹性变形和整体变形均方差的采样数据进行皮尔逊相关性分析,通过式(23)可得二者的相关系数R=0.989 5,接近于1,这表明两个特征高度正相关。因此,针对薄壁叶片辅助支撑的多目标布局优化问题,便可以简化为针对最大加工弹性变形的单目标布局优化。

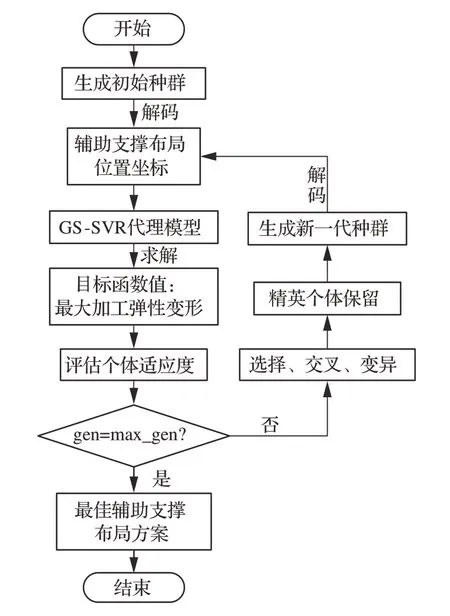

3.2 基于E-GA 的辅助支撑布局优化

精英策略遗传算法(E-GA)将精英策略选择算子引入传统的遗传算法中,通过将父代中的精英保留并替代子代种群中的适应度最低的个体,有效保证了在进化过程中出现的最优个体不会被选择、交叉和变异操作所丢失和破坏,显著提升了标准遗传算法的全局收敛能力。鉴于此,采用E-GA 对叶盆的两点辅助支撑布局进行优化,设置种群大小为40,进化代数为100,交叉概率为0.9,变异概率为0.1,精英选择算子为0.025,优化流程及优化跟踪图分别如图11 和12 所示。

图11 辅助支撑布局优化流程图Fig. 11 Optimization flow chart of auxiliary support layout

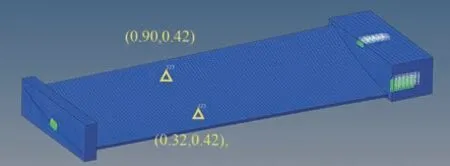

如图13 所示,优化得到的叶盆最佳加工辅助支撑布局为xoptimal=[(0.32,0.42),(0.90,0.42)],对应的整体变形分布如图14 所示,相比于无辅助支撑状态,其最大加工弹性变形由178.2 μm 降到64.4 μm,下降63.9%;整体变形均方差由42.4 μm 降到12.9 μm,下降69.6%,对加工弹性变形的抑制效果显著。同时,对比随机两点辅助支撑布局xrandom=[(0.26,0.59),(0.84,0.59)],可以发现最佳辅助支撑布局下叶盆型面的最大加工弹性变形更小,而且整体变形趋势更加均匀。

图12 叶盆辅助支撑布局优化跟踪图Fig. 12 Tracking diagram of auxiliary support layout optimization for blade concave

图13 叶盆最佳两点辅助支撑布局Fig. 13 Optimal 2-points auxiliary support layout of blade concave

图14 不同辅助支撑布局下的叶盆变形分布Fig. 14 Deflection error distribution of blade concave with different auxiliary support layouts

4 实验验证

为验证建立的有限元仿真模型对薄壁叶片铣削加工弹性变形预测的准确性,以及辅助支撑对于叶片加工弹性变形的抑制效果,针对叶背和叶盆分别进行了精加工铣削及测量验证实验,加工参数如表5 所示,切削刀轨由商业软件NX 11生成。此外,尽管弹性变形在加工后便会恢复,很难直接测量,但却是薄壁件加工误差的主要来源,因此,本文通过测量叶片加工误差来表示加工弹性变形。

表5 加工参数设定Table 5 Machining parameter setting

4.1 加工弹性变形有限元仿真预测模型验证

在叶背型面的精加工铣削完成后,如图15 所示,通过三坐标测量机测量了叶背型面上2 条弦向曲线v=0.10, 0.50,以及1 条展向曲线u=0.90的轮廓,然后求解轮廓测点与理论曲线之间的法向间距,并以此作为每个测点位置的加工弹性变形。分别绘制3 条曲线的加工弹性变形的预测值与实际测量值,如图16(b)~图16(d)所示,可以直观地发现采用有限元仿真模型预测的叶背型面加工弹性变形趋势与实测的加工弹性变形趋势比较吻合,每条曲线的预测误差如表6 所示,其中最大平均预测误差17.6%,最小平均预测误差仅为6.6%,表明建立的薄壁叶片铣削加工弹性变形有限元仿真预测模型具有较高的准确性。

图15 叶背铣削加工及测量实验Fig. 15 Milling and measuring experiment of blade convex

图16 叶背加工弹性变形预测Fig. 16 Deflection error prediction of blade convex

表6 叶背加工弹性变形预测误差Table 6 Prediction error of blade convex deflection

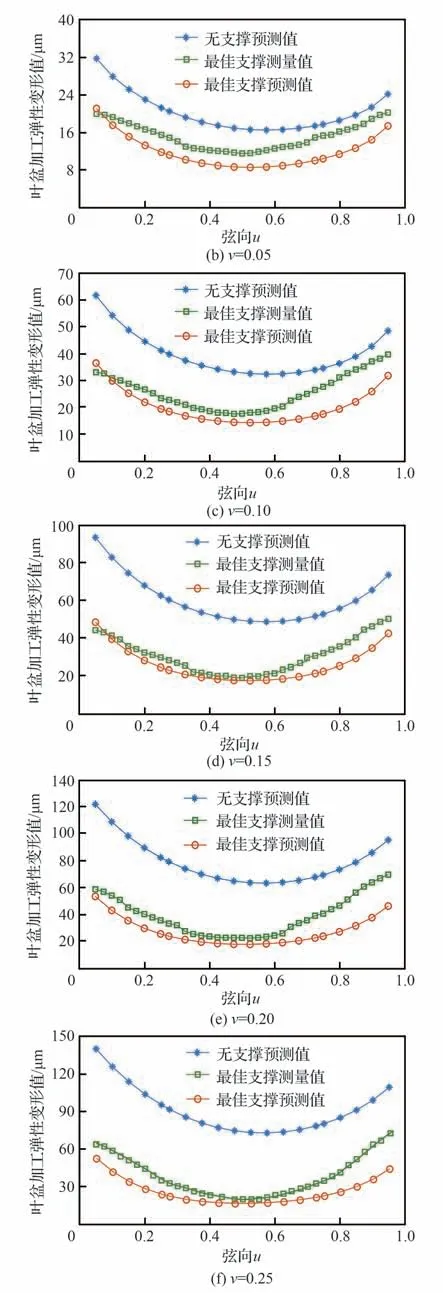

4.2 辅助支撑加工弹性变形控制效果验证

为实现薄壁叶片的辅助支撑铣削加工,设计了一种四自由度回转辅助支撑机构,如图17 所示。该机构通过定位块在机床工作台上实现x方向上的定位;在铣削加工过程中,叶身型面通过上下成对的球头螺杆进行支撑,并且支撑高度在z方向可以调整,从而适应叶身上不同的曲面高度;固定框上设计有多个螺纹孔,实现了支撑螺杆在y方向上的定位。此外,回转机构的设计使得该辅助支撑机构能够绕x方向旋转,可适应弯扭叶片不同的展向位置。

图17 回转式辅助支撑机构Fig. 17 Rotary auxiliary support mechanism

如图18 所示,采用该辅助支撑机构进行了叶盆型面的精加工铣削,支撑布局采用第3 节优化得到的最佳两点辅助支撑布局方案。

图18 叶盆铣削加工及测量Fig. 18 Milling and measuring experiment of blade concave

同样地,在加工结束后采用三坐标测量机测量了叶尖区域五条弦向曲线,分别是v=0.05 至v=0.25。如图19 所示,分别绘制出无辅助支撑状态下叶盆加工弹性变形的预测值、最佳辅助支撑状态下的预测值以及测量值对比图,可以看出:

图19 叶盆加工弹性变形预测Fig. 19 Deflection error prediction of blade concave

1) 在最佳辅助支撑下,薄壁叶片加工弹性变形的预测趋势与测量趋势基本一致。

2) 在增加辅助后,薄壁叶片的加工弹性变形得到了显著的抑制,而且变形趋势更加均匀。

为探究辅助支撑对于薄壁叶片加工弹性变形的抑制程度,定义节点的加工弹性变形抑制效果指标为

式中:zs和z's分别为节点s处的加工弹性变形预测值和实测值;ηs为节点s的加工弹性变形抑制效果指 标;num 为预测点数 目为预测节点的变形抑制效果平均值,也即平均抑制效果。

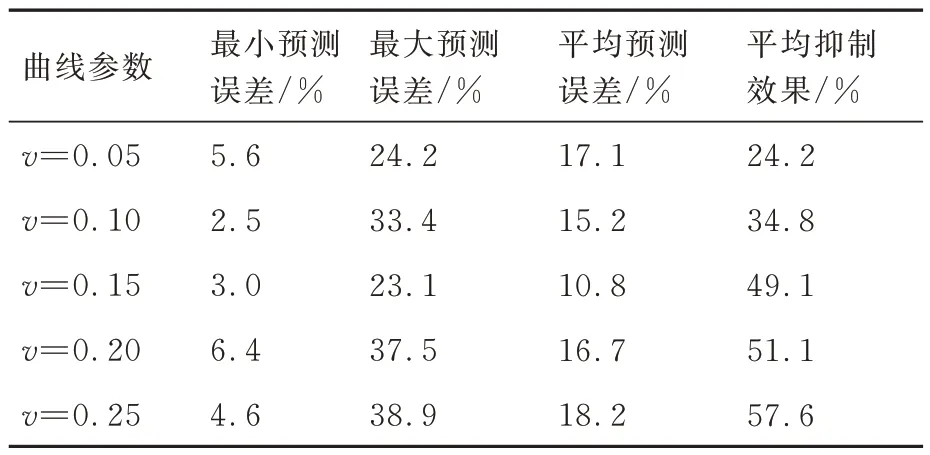

计算5 条参数化曲线整体加工弹性变形的最大、最小、平均预测误差,以及平均抑制效果指标如表7 所示,可以看出:

表7 叶盆加工弹性变形预测误差Table 7 Prediction error of blade concave deflection

1) 辅助支撑下薄壁叶片加工弹性变形的平均预测误差均在20%以下。

2) 随着v值的增长,也即切削区域越靠近辅助支撑区域,辅助支撑对于加工弹性变形的平均抑制效果愈发显著,在v=0.25 曲线处,平均抑制效果可达57.6%。

3) 在v∈[0.75,1.0]范围内弹性变形预测值与实测值偏离较为明显,导致最大预测误差较大,准确性稍差。经过分析,其原因在于设计的辅助支撑机构在y向也即弦向的支撑位置通过螺纹孔定位,无法做到弦向支撑位置连续可调,导致第2个支撑杆位置相对理论最佳位置有一定偏离。

以上结果表明,薄壁叶片的铣削加工采用辅助支撑并对支撑布局进行优化,对于抑制叶片加工误差,提升叶片加工精度效果十分显著。

5 结 论

1) 综合考虑切削过程中的材料去除以及铣削力与弹性变形的耦合效应,提出了一种薄壁叶片铣削加工弹性变形迭代预测方法,实验结果表明,最大平均预测误差为17.6%。

2) 采用支持向量机回归训练得到了叶片最大加工弹性变形以及整体弹性变形均方差的快速代理预测模型,测试结果表明回归模型的判定系数R2接近于1,具有较高的预测准确性。

3) 建立了薄壁叶片辅助支撑布局优化模型,并基于精英策略遗传算法和代理预测模型对叶盆型面的两点辅助支撑布局进行了优化,实验结果表明优化后的辅助支撑布局对于叶片加工弹性变形的抑制效果显著,最高降幅可达57.6%。